1.本发明属于煤矿巷道掘进机械装备技术领域,具体涉及一种管片撑靴式煤巷掘进机。

背景技术:

2.我国煤炭开采以井工为主,煤矿巷道掘进与支护工程量浩大。我国每年新掘煤矿巷道约1.2万公里,巷道预计使用寿命高达20多年。2020年,我国煤矿采煤机械化程度已达到78.5%,其中大型煤炭企业达到98.86%,但掘进机械化程度仅有60.4%。然而我国每年新掘巷道工程量巨大,我国巷道掘进平均速度仅213m/月,快速掘进是解决煤矿采掘失衡、高效生产的必由之路。煤巷掘进的效率和安全是保证我国煤炭经济发展的一个重要基础条件。

3.在世界范围内,煤巷掘进设备基本都使用掘进机或全断面掘进机。掘进机是一种单机设备,虽然能够满足巷道掘进实时支护需求,但是掘进效率非常低,满足不了我国煤巷掘进效率要求。全断面掘进机是一种全自动化隧道掘进装备,能够快速实现隧道掘进和支护。但在巷道经过的地质碎裂带、围岩大变形环境下,全断面掘进机掘进效率会大大降低、甚至不能完成巷道掘进工作。这是因为全断面掘进机需要掘进一段距离、停机后,才能进行巷道支护。但是在这段隧道没有支护的情况下,就会产生塌方、围岩收缩等造成卡机事故。所以,一旦遇到这种地质环境,全断面掘进机就不能用于煤巷掘进。

4.在我国,70%以上深部煤巷都处于碎裂带、围岩大变形的地质环境,这对煤巷的掘进效率和煤炭安全产生巨大影响。因此,为了保证经济需求,我国煤炭巷道掘进市场急需一种能够具备连续掘进、实时支护、保证效率的煤巷掘进机械装备。

技术实现要素:

5.因此,本发明要解决的技术问题在于提供一种管片撑靴式煤巷掘进机,能够解决现有掘进机在巷道经过地质碎裂带、围岩大变形环境下,工作效率低,不能及时进行支护,导致塌方等问题。

6.为了解决上述问题,本发明提供了一种管片撑靴式煤巷掘进机,包括支撑套筒、长主轴、刀盘、管片支护结构、驱动电机、多个撑靴、第一滑动轴承、第二滑动轴承、管片巷道和多个移动油缸;

7.长主轴的一端连接刀盘,支撑套筒套装在长主轴的外表面,且长主轴靠近刀盘的外表面通过第一滑动轴承与支撑套筒的内侧壁相连接,长主轴远离刀盘的一端通过第二滑动轴承连接驱动电机,以使驱动电机驱动长主轴转动,带动刀盘旋转;

8.管片支护结构沿着支撑套筒的周向安装在支撑套筒的外表面,管片支护结构的一端均接触管片巷道,多个撑靴沿着长主轴的周向均匀安装在第二滑动轴承的外表面,撑靴的一端均与管片巷道的内表面接触,以使撑靴提供长主轴支撑力和轴向移动力;

9.多个移动油缸沿着支撑套筒的周向均匀安装在第二滑动轴承靠近支撑套筒的侧

壁上,移动油缸的一端均与支撑套筒的侧壁相连接,以使移动油缸牵引支撑套筒轴向移动。

10.可选的,管片支护结构包括多个支撑油缸和多个第一待安装管片,多个支撑油缸的一端沿着支撑套筒的周向均匀安装在支撑套筒的外表面,支撑油缸的另一端均连接第一待安装管片,其中,支撑油缸与第一待安装管片一一对应,第一待安装管片与管片巷道相接触。

11.可选的,第一待安装管片的宽度为200mm~1000mm的整数值。

12.可选的,管片支护结构还包括第二待安装管片,第二待安装管片安装在相邻第一待安装管片之间。

13.可选的,撑靴的一端均与管片巷道的内表面接触位置为第二待安装管片安装位置。

14.有益效果

15.本发明的实施例中所提供的一种管片撑靴式煤巷掘进机,本发明通过相对于刀盘前进方向的后方,紧邻刀盘位置处设置管片支护结构,管片支护结构对刀盘掘进的管片巷道进行实时支护,先将撑靴对已经完成安装的管片进行支撑,同时撑靴支撑长主轴,多个管片支护结构紧邻刀盘后方进行支护,驱动电机带动长主轴进行转动,驱动这刀盘对管片巷道进行掘进,掘进到一定的距离,即通过移动油缸带动支撑套筒向刀盘方向运动,进而实现管片支护结构对刀盘刚掘进的空间进行支撑,实现实时支护,不仅提高工作效率,且提高安全性,避免由于卡机等现象造成危险。

16.本发明的优点:

17.1、管片撑靴式煤巷掘进机在巷道掘进完成设计距离后、就能够及时进行围岩支护,防止岩缩、坍塌等地质灾害的发生。

18.2、撑靴式支撑方式具备转弯半径小的特点,能够满足不同地质条件煤炭巷道掘进需求。

19.3、采用长轴远距离扭矩传输模式,能够给掘进机前端提供更大的支护空间,满足更小直径巷道掘进需求。

20.4、管片撑靴式煤巷掘进机结构简单可靠,能够在恶劣环境下保证设计功能完成工作需求。

21.5、采用3 3形式管片支护结构,提供足够强度满足管片巷道支护和实际安装需求。

附图说明

22.图1为本发明实施例的管片撑靴式煤巷掘进机初始状态示意图;

23.图2为本发明实施例的管片撑靴式煤巷掘进机掘掘进状态示意图;

24.图3为本发明实施例的管片撑靴式煤巷掘进机安装巷道第一待安装管片示意图;

25.图4为本发明实施例的管片撑靴式煤巷掘进机撑靴回收示意图;

26.图5为本发明实施例的管片撑靴式煤巷掘进机管片径向剖面示意图;

27.图6为本发明实施例的第一待安装管片和第二待安装管片剖面示意图。

28.附图标记表示为:

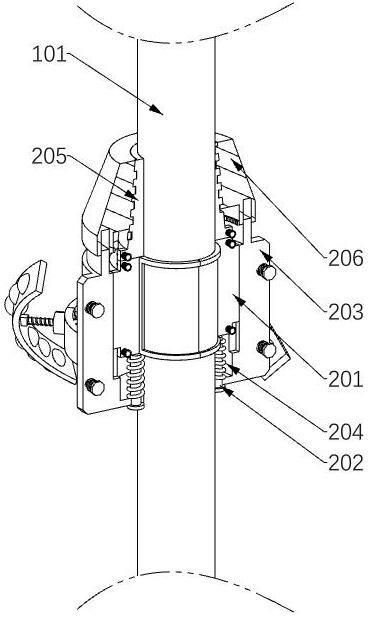

29.1、支撑套筒;2、长主轴;3、刀盘;4、管片支护结构;40、支撑油缸;41、第一待安装管片;42、第二待安装管片;5、驱动电机;6、撑靴;7、第一滑动轴承;8、第二滑动轴承;9、管片巷

道;10、移动油缸。

具体实施方式

30.结合参见图1至图6所示,根据本发明的实施例,一种管片撑靴式煤巷掘进机,请参照图1,包括支撑套筒1、长主轴2、刀盘3、多个管片支护结构4、驱动电机5、多个撑靴6、第一滑动轴承7、第二滑动轴承8、管片巷道9和多个移动油缸10;长主轴2的一端连接刀盘3,支撑套筒1套装在长主轴2的外表面,且长主轴2靠近刀盘3的外表面通过第一滑动轴承7与支撑套筒1的内侧壁相连接,长主轴2远离刀盘3的一端通过第二滑动轴承8连接驱动电机5,以使驱动电机5驱动长主轴2转动,带动刀盘3旋转;多个管片支护结构4沿着支撑套筒1的周向均匀安装在支撑套筒1的外表面,管片支护结构4的一端均接触管片巷道9,多个撑靴6沿着长主轴2的周向均匀安装在第二滑动轴承8的外表面,撑靴6的一端均与管片巷道9的内表面接触,以使撑靴6提供长主轴2支撑力和轴向移动力;多个移动油缸10沿着支撑套筒1的周向均匀安装在第二滑动轴承8靠近支撑套筒1的侧壁上,移动油缸10的一端均与支撑套筒1的侧壁相连接,以使移动油缸10牵引支撑套筒1轴向移动。本发明通过相对于刀盘3前进方向的后方,紧邻刀盘3位置处设置管片支护结构4,管片支护结构4对刀盘3掘进的管片巷道9进行实时支护,先将撑靴6对已经完成安装的管片进行支撑,同时撑靴6支撑长主轴2,多个管片支护结构4紧邻刀盘3后方进行支护,驱动电机5带动长主轴2进行转动,驱动这刀盘3对管片巷道9进行掘进,掘进到一定的距离,即通过移动油缸10带动支撑套筒1向刀盘3方向运动,进而实现管片支护结构4对刀盘3刚掘进的空间进行支撑,实现实时支护,不仅提高工作效率,且提高安全性,避免由于卡机等现象造成危险。

31.进一步的,长主轴2通过第一滑动轴承7连接支撑套筒1,即长主轴2可以相对于支撑套筒1进行周向转动,同时也为刀盘3提供支撑结构。即便于长主轴2转动时,支撑套筒1是静止状态,便于管片支护结构4对管片巷道9进行支撑。本发明采用长主轴2进行距离扭矩传输模式,能够给掘进机掘进前进端提供更大的支护空间。管片撑靴式煤巷掘进机刀盘3驱动结构采用单个驱动电机5、长主轴2传动,这与其他掘进机采用的多电机、齿轮传动的刀盘驱动结构的明显不同。其他类型的掘进机由于刀盘与齿轮传动结构、电机紧紧相连,这就造成刀盘后部必须安装有护盾结构。在这个护盾通过煤巷隧道部分没有围岩支护,一旦经过碎裂带和围岩收缩变形严重的部分,就会造成卡机甚至整机报废的事故。因此,本发明采用长主轴2实现驱动电机5后端驱动,为管片撑靴式煤巷掘进机前端掘进提供支撑空间。

32.进一步的,长主轴2的一端是固定安装刀盘3,通过驱动长主轴2带动刀盘3转动,进行实现对管片巷道9的掘进。在紧邻刀盘3,且相对于刀盘3掘进的方向的后方位置处安装了管片支护结构4,进行对管片巷道9进行支护。刀盘3向前掘进的距离是在200mm~1000mm的长度后,即刀盘3停止掘进操作。请参参照图2和图3,此时,煤巷四周围岩的坍塌或者围岩收缩还不能造成卡机等事故,位于刀盘3后部、紧邻刀盘3的管片支护结构4以管片形式及时进行管片巷道9支护,可以实现实时支护功能,防止巷道围岩坍塌和围岩收缩造成的卡机。

33.进一步的,刀盘3和管片支护结构4为一体连接,管片支护结构4和撑靴6是可以沿着长主轴2轴向方向的移动。

34.进一步的,驱动电机5通过第二滑动轴承8与长主轴2相连接,不仅减小了驱动电机5和长主轴2之间的摩擦力,同时便于安装多个撑靴6。

35.进一步的,长主轴2的一端是连接第一滑动轴承7,长主轴2的另一端连接第二滑动轴承8,不仅是为了减小长主轴2的直径,且提高了长主轴2的刚度和强度。

36.进一步的,管片支护结构4是沿着支撑套筒1的周向固定连接在支撑套筒1外表面,且紧邻刀盘3的后方,刀盘3的后方即是相对于刀盘3掘进前进方向的后方。

37.进一步的,管片支护结构4紧挨着刀盘3的后方,管片支护结构4与刀盘3之间保持一定的支护距离,但管片支护结构4是紧挨在刀盘3的后方,也就是说,刀盘3掘进后,紧邻位于刀盘3后方的管片支护结构4实时进行支护。

38.进一步的,撑靴6的数量为三个,撑靴6是沿着支撑套筒1的周向固定在第二滑动轴承8的外表面,撑靴6的作用不仅是起到对长主轴2进行支撑,为长主轴2提供支撑力,同时撑靴6的伸缩运动,带动长主轴2沿着管片巷道9的轴向方向进行移动。

39.进一步的,撑靴6沿着支撑套筒1安装的角度和管片支护结构4沿着支撑套筒1安装的角度均是一致,即三个撑靴6中每两个之间的夹角均是120

°

。管片支护结构4中三个支撑油缸40每两个之间的夹角均是120

°

。但是,其中一个撑靴6与相邻的支撑油缸40之间的夹角为60

°

,即撑靴6与支撑油缸40是相互错开安装,不仅便于支撑油缸40进行支护管片巷道9,同时便于撑靴6进行支撑管片巷道9。

40.进一步的,移动油缸10的数量为多个,本发明不做进一步的限定,根据实际的使用进行选择,即实现移动油缸10带动支撑套筒1沿着管片巷道9的轴向方向移动即可。

41.进一步的,移动油缸10与第二滑动轴承8进行连接,起到支撑和固定作用,便于移动油缸10牵引支撑套筒1轴向移动。

42.请参照图5和图6,管片支护结构4包括多个支撑油缸40和多个第一待安装管片41,多个支撑油缸40的一端沿着支撑套筒1的周向均匀安装在支撑套筒1的外表面,支撑油缸40的另一端均连接第一待安装管片41,其中,支撑油缸40与第一待安装管片41一一对应,第一待安装管片41与管片巷道9相接触。通过第一待安装管片41先是对已经安装完毕的管片的管片巷道9进行支撑,然后对刀盘3掘进的空间的管片巷道9通过支撑油缸40带动第一待安装管片41对巷道进行支撑。

43.进一步的,第一待安装管片41是可拆卸地安装在支撑油缸40上,便于拆卸、安装和更换。即相邻的支撑油缸40之间的夹角为120

°

,支撑油缸40与相邻的撑靴6之间的夹角为60

°

。

44.进一步的,支撑油缸40是通过驱动齿轮结构安装在支撑套筒1上,不仅实现支撑油缸40沿着支撑套筒1驱动旋转,支撑油缸40还可以随着支撑套筒径向移动。且支撑套筒1是通过第一滑动轴承7与长主轴2连接,长主轴2连接刀盘3,即支撑油缸40紧邻刀盘3,支撑油缸40就会作为刀盘3的主要支撑结构。管片撑靴式煤巷掘进机刀盘3是切削岩土掘进隧道的机械部件,刀盘3的旋转需要一个稳定的主轴承支撑结构。因此,就是将管片支护结构4不仅起到围岩支护作用,还能够作为刀盘3主轴承支撑结构,提供刀盘3稳定的掘进,提高工作效率。

45.进一步的,由于是支撑油缸40的数量为三个,提高稳定的支撑力,使得支撑稳固。即本发明是采用三瓣式的管片进行支撑的结构形式,即第一待安装管片41的数量为三个,三个整体在管片巷道9内部形成三瓣式结构形式。其中,每个第一待安装管片41的形状为扇形,且三个第一待安装管片41的扇形对管片巷道9进行支撑后,并未形成一个完成的圆环进

行支撑,即相邻的第一待安装管片41之间均有一定的空隙。

46.进一步的,由于本发明的目的掘进机能够通过深地碎裂地带,但是破碎的巷道岩壁已经不能提供掘进机向前推进所需的足够的支撑,所以已有的岩壁撑靴式结构不能满足实际掘进要求,所以需要采用三瓣式结构形式进行支护,不仅能够及时支撑住巷道岩壁碎裂造成的塌方或者围岩收缩产生的变形,而且能够为管片撑靴式煤巷掘进机撑靴的换布提供支撑力。

47.进一步的,相邻的第一待安装管片41之间的空隙是用于安装第二待安装管片42,即第二待安装管片42的数量为三个。所以本发明的管片支护结构4是采用了3 3的管片模式进行支撑,其中先是通过支撑油缸40带动第一待安装管片41对掘进的管片巷道9进行支撑,三个扇形的第一待安装管片41未形成完整的圆环,即形成一环管片,在一环管片形成支撑后,通过手动将第二待安装管片42安装在相邻的第一待安装管片41之间的缝隙中,即形成了完整的管片支撑。

48.进一步的,第二待安装管片42的安装位置就是撑靴6支撑的位置,即第二待安装管片42的安装位置和撑靴6支撑的位置重合,目的是撑靴6在第二待安装管片42位置处支撑提供掘进机前行所需支撑力的同时,也能够将第二待安装管片42紧紧的嵌入到两个第一待安装管片41之间的楔形空间中,形成一个完整的管片环。

49.进一步的,第一待安装管片41为a型管片,即标准块,形状为扇形,数量为三个。第二待安装管片42为b型管片,即楔形块,形状为等腰梯形,数量为三个。其中,a型管片主要是起到支撑作用,b型管片主要是用于连接a型管片形成整环管片的封顶管片作用。

50.进一步的,其中一个第二待安装管片42是安装在管片巷道9截面的圆形的竖向中心线上,其他两个即分别与安装在竖向中心线上的第二待安装管片42的夹角为120

°

,其他两个的第二待安装管片42的中心线分别与管片巷道9截面的圆形的横向中心线之间的夹角均为30

°

,第二待安装管片42的两个边均与第二待安装管片42的中心线的夹角均为20

°

。

51.进一步的,管片撑靴式煤巷掘进机刀盘3向前掘进200mm~1000mm长度后、停止掘进操作,即操作管片支护结构4对管片巷道9进行支撑,第一待安装管片41宽度根据巷道围岩碎裂程度和围岩收缩变形的速度在200mm~1000mm之间取整值,与管片撑靴式煤巷掘进机向前掘进的长度相等,可以实现实时支护功能,防止巷道围岩坍塌和围岩收缩造成的卡机。

52.1、管片撑靴式煤巷掘进机初始掘进状态:

53.请参照图1,一个支撑油缸40上安装一片第一待安装管片41顶在安装完的管片的管片巷道9上,给第一滑动轴承7提供支撑力。撑靴6是一种基于液压油缸、可伸缩的机械部件。撑靴6支撑在安装完的管片的管片巷道9上,且是位于已经安装完毕的第二待安装管片42的位置处,通过撑靴6伸出为掘进机中的长主轴2向前移动提供推进力。由于撑靴6与第二滑动轴承8是固定连接的,撑靴6推进长主轴2向前移动的同时,也给第二滑动轴承8提供支撑力。刀盘3与长主轴2固定连接。驱动电机5通过长主轴2传递扭矩,带动刀盘3旋转。此时,刀盘3向前移动的推进力由长主轴2提供,支撑油缸40固定连接在支撑套筒1上,长主轴2在支撑套筒1轴向移动。通过以上方式实现管片撑靴式煤巷掘进机和前行功能。

54.2、管片撑靴式煤巷掘进机掘进设定距离后、各个部件停止运动的状态:

55.请参照图2,在此阶段,驱动电机5停止工作,相应的刀盘3不再旋转掘进。撑靴6和

支撑油缸40都处于支撑位置,撑靴6提供足够的支撑力条件下,撑靴6不再伸长。撑靴6推动长主轴2、以及长主轴2固定连接的刀盘3,沿长主轴2轴向、向前移动一片第一待安装管片41宽度的位移距离。此时,整个掘进机处于一种静止状态。

56.3、管片撑靴式煤巷掘进机安装管片巷道9支撑管片状态:

57.请参照图3,在此阶段,整个掘进机的稳定支撑是依靠撑靴6和刀盘3提供足够的支撑力。支撑油缸40回缩,固定安装在长主轴2上的移动油缸10推动支撑套筒1沿着刀盘3方向做轴向移动。相应的,固定安装在支撑套筒1上的支撑油缸40沿轴向移动到掘进机挖掘隧道、没有进行巷道支护的空间。移动油缸10伸出到设计位置后,支撑油缸40带动第一待安装管片41运动到设计的位置,完成整环管片的安装。此时,掘进机没有向前掘进的工作要求,只是完成一环管片的安装工作。a型管片(标准块)的安装是通过机械结构完成,b型管片(楔形块)的安装是依靠人工操作完成。

58.4、管片撑靴式煤巷掘进机撑靴回收状态:

59.请参照图4,在此阶段,整个掘进机的稳定支撑是依靠支撑油缸40和新安装在管片巷道9上的第一待安装管片41以及刀盘3在巷道岩土内提供足够的支撑力。连接撑靴6与长主轴2的连接油缸回收、不再支撑在安装完的管片的管片巷道9上。需要人工操作将撑靴6移动到下一个掘进周期为起始位置。此时,掘进机没有向前掘进的工作要求,只是需要将撑靴6移动到设计位置。至此,管片撑靴式煤巷掘进机完成一个周期内全部设定动作。

60.本发明通过在紧邻掘进机刀盘3的后部设计了管片支护结构4,在刀盘3掘进规定距离后,并及时进行对管片巷道9围岩支护,实现实时支护,避免出现塌陷、卡机等现象。采用长主轴远距离传递扭矩的传输模式,刀盘3和刀盘3的驱动电机5分别位于长主轴2的两端,刀盘3的驱动电机5后置,能够给管片巷道9管片支护结构4提供空间,满足管片巷道9及时支护的实际需求以及能够给巷道支护和掘进前行提供足够的空间。支撑油缸40固定连接在支撑套筒1上,支撑套筒1与长主轴2采用第一滑动轴承7连接,支撑套筒1沿着长主轴2能够进行轴向移动。通过以上方式实现管片撑靴式煤巷掘进机支撑、管片支护和掘进前行功能。采用3 3模式的管片支护结构4形式。此种管片结构简单可靠、便于快速运输和安装,能够提供足够强度满足管片巷道9支护需求。管片支护结构4不仅能够实现管片巷道9支护功能,同时也能够给管片撑靴式煤巷掘进机提供前端支撑力,满足掘进机稳定性掘进和换步前行的实际功能需求。

61.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。