1.本发明涉及涡轮机轴承围封件的领域,特别地涉及驱动轴轴承的外环。

2.本发明属于飞行器涡轮机的一般领域。

背景技术:

3.现有技术通过文献us-a1-2013 089 284示出。

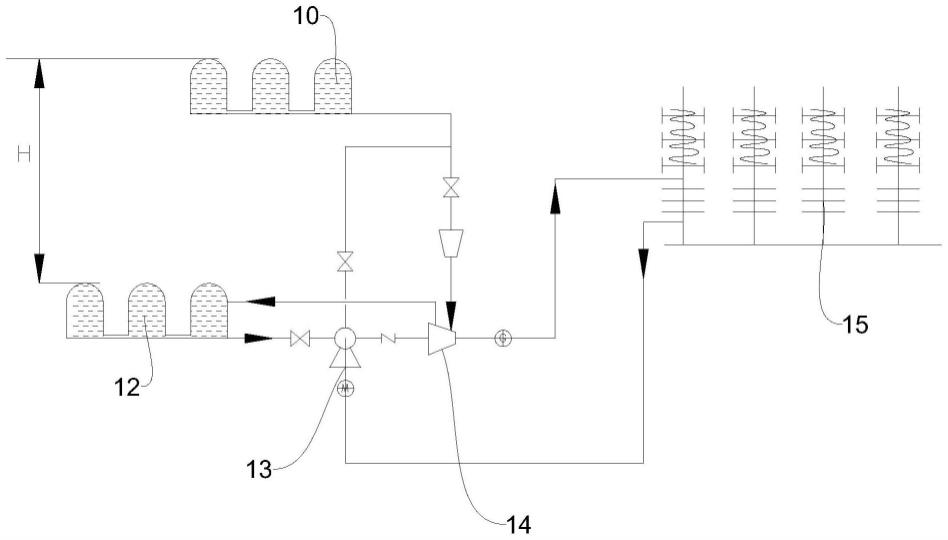

4.以传统的方式和众所周知的方式(参见图1),飞行器涡轮风扇发动机10包括风扇12,该风扇可能被连接到减速机14,该减速机本身被连接到沿着旋转轴线x延伸的驱动轴16。该驱动轴16特别地使低压涡轮20旋转。低压涡轮20位于高压涡轮18的下游,并且被说明位于涡轮机10的后部处。通常由驱动轴16通过滚动轴承22、24使低压涡轮20旋转。这些滚动轴承22、24位于围封件26(被称为涡轮机的后部围封件)内。该后部围封件26在本技术的图1中突出显示。

5.该后部围封件26通常具有大约400mm的轴向长度。

6.典型地且如图2所示,后部围封件26包括两个滚动轴承22、24,即上游轴承22和下游轴承24,每个轴承22、24包括内环28a、28b和外环29a、29b。内环28a、28b由涡轮机10的驱动轴16承载。上游外环29a通常通过上游中心阻尼流体膜(挤压膜)的支撑环30连接到第一轴承支撑件32a(上游轴承支撑件),下游外环29b通过下游中心阻尼流体膜的支撑环30连接到第二轴承支撑件32b(下游轴承支撑件),如图2所示。第一轴承支撑件32a包括第一上游凸缘100a,该第一上游凸缘旨在与第二轴承支撑件32b的第一下游凸缘100b附接地配合。该配合用本领域技术人员已知的传统附接装置f来执行。第一轴承支撑件32a包括第二凸缘(未示出),该第二凸缘旨在与围封件26的第一凸缘26a(上游凸缘)和涡轮机10的固定结构的凸缘s(参见图1)附接地配合。最后,第一轴承支撑件32a包括第三凸缘101,该第三凸缘旨在与外环29a的凸缘33附接地配合。第二轴承支撑件32b包括第二支撑凸缘102,该第二支撑凸缘旨在通过附接装置f与围封件26的第二凸缘26b(下游凸缘)附接地配合。因此,现有技术的装置总共具有九个凸缘s、33、100a、100b、101、102、26a、26b(以及未示出的凸缘),这些凸缘使得能够将上游轴承支撑件32a和下游轴承支撑件32b连接到涡轮机10的固定结构。

7.中心阻尼流体膜上的软轴承的原理是赋予轴承径向阻尼,通过螺柱部段和定心赋予轴承柔软性,该轴承通常与凸缘结合用于轴承的轴向锁定。通过流体阻尼膜本身对轴承的径向阻尼将不在本技术中解释,因为该技术是本领域技术人员已知的。特别地,动力学家可以通过计算螺柱部段的尺寸(包括尺寸和长度)来单独调整每个轴承的柔软性。

8.该后部围封件26在现有技术中存在的缺点是该后部围封件的轴向总尺寸。后部围封件26的轴向尺寸主要是由于总动力所施加的约束。实际上,具有柔软性(由螺柱部段34提供的柔软性,参见图2)的轴承22、24被集成到围封件26中,这要求每个轴承22、24具有不可压缩的轴向长度。此外,再次出于总动力的原因,这些轴承22、24在轴承之间具有待重视的最小距离。

9.本发明特别地旨在提出一种围封件,该围封件具有减小的轴向总尺寸而不削弱总

动力,即不影响柔软性(因此也不影响螺柱的长度)并且不影响两个轴承之间的距离。

技术实现要素:

10.这根据本发明通过涡轮机围封件来实现,该涡轮机围封件包括通过两个滚动轴承围绕纵向轴线x能旋转的涡轮机驱动轴,两个滚动轴承为上游轴承和下游轴承,两个滚动轴承各自包括由驱动轴承载的内环。根据本发明,两个轴承共用单个整体式外环,所述单个整体式外环包括上游端部和下游端部,上游端部和下游端部通过螺柱部段彼此连接,单个整体式外环还由轴承支撑件的上游基板和下游基板承载,该轴承支撑件适于被附接到涡轮机的固定结构。

11.因此,该解决方案使得能够实现上述目的。特别地,两个轴承有单个外环。一方面,这使得能够减少围封件中的部件的数量。这也对滚动轴承支撑件的设计有影响,因为该外环使得三个凸缘中的两个凸缘能够被移除。这使围封件的在厚度和长度方面的总尺寸最小化,同时节省时间、成本并通过减少部件的数量来简化安装。所有这些同时保持与轴承相关的功能。凸缘的数量的减少也使组装变得更加困难。

12.根据本发明的围封件可以包括以下特征中的一个或多个特征,一个或多个特征单独采用或彼此组合采用:

[0013]-单个整体式外环的上游端部具有收缩配合到上游基板的径向内表面上的径向外表面,

[0014]-单个整体式外环的上游端部与轴承支撑件的上游基板配合,以为单个外环提供定心功能,

[0015]-通过止动环形件或通过将单个整体式外环的上游端部与轴承支撑件的上游基板进行螺栓连接来轴向地阻挡单个整体式外环,

[0016]-阻尼流体膜的支撑环被径向布置在单个整体式外环的下游端部和下游轴承支撑件的基板之间,支撑环和下游端部形成旨在接纳阻尼流体的腔室,

[0017]-上游轴承与围封件的下游端部之间的距离dp介于250mm至300mm之间,

[0018]-轴承支撑件具有承载上游基板的上游壁和承载下游基板的下游壁,上游壁和下游壁通过与围封件的壁的第一凸缘配合的外部凸缘连接到围封件的壁,

[0019]-单个整体式外环的下游端部在下游通过保持板轴向地保持,并且在上游通过被布置在下游基板上的上游保持器轴向地保持,

[0020]-围封件至少部分由排气壳体形成,

[0021]-上游轴承是被称为硬轴承的轴承,

[0022]-下游轴承是被称为软轴承的轴承,

[0023]

本发明还涉及一种飞行器涡轮机,该飞行器涡轮机包括根据本发明所述的至少一个围封件。

附图说明

[0024]

在参照示意性附图阅读本发明的作为纯说明性和非限制性示例给出的实施例的以下详细的说明性描述时,本发明将被更好地理解,并且本发明的其它目的、细节、特征和优点将变得更加清楚。

[0025]

在这些附图中:

[0026]

[图1]图1是本发明所应用的飞行器涡轮机的示意性纵向横截面图,

[0027]

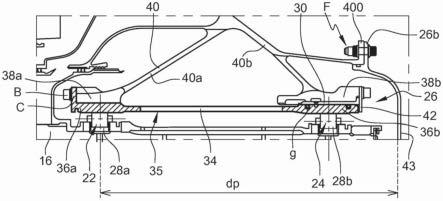

[图2]图2是根据现有技术的涡轮机后部围封件的示意性纵向横截面图,

[0028]

[图3]图3是根据本发明的第一实施例的涡轮机围封件的示意性纵向横截面图,

[0029]

[图4a]图4a是根据前一附图的上游轴承的放大图,

[0030]

[图4b]图4b是根据图3的下游轴承的放大图,

[0031]

[图5]图5是根据本发明的第二实施例的涡轮机围封件的示意性纵向横截面图,

[0032]

[图6]图6是根据本发明的第二实施例的止动环形件的透视图。

具体实施方式

[0033]

在本详细描述中,为了简化对本发明的阅读和理解,将对具有与现有技术中相同功能的构件和部件使用相同的附图标记。

[0034]

图3示出了围封件26包括围绕纵向轴线x旋转的驱动轴16。该驱动轴16可以是涡轮机10的低压轴。两个滚动轴承22、24(上游轴承22和下游轴承24)被连接到驱动轴16。图3中考虑的围封件是涡轮机10的后部围封件,更具体地是该涡轮机10的排气壳体。然而,与现有技术相反,围封件26的两个滚动轴承22、24共用单个整体式外环35(一体件)。事实上,图2的外环29a、29b已经融合。

[0035]

单个外环35的形状大体上呈圆筒形,单个外环沿着轴线x延伸。单个外环35包括上游端部36a和下游端部36b,上游端部和下游端部通过螺柱部段34连接到单个外环35的中心。

[0036]

单个外环35在其端部36a、36b由分别位于上游和下游的两个轴承支撑基板38a、38b承载,每个轴承支撑基板被附接到涡轮机10的固定结构。因此,无论实施例如何,轴承支撑件的凸缘的数量都会减少:实际上,本发明使得能够移除一至两个凸缘,这导致简化轴承支撑件22、24的制造和简化围封件26的组件的安装。轴承支撑件22、24可以直接通过铸造或通过增材制造来获得。从现有技术中移除各种凸缘/凸缘对也为轴承支撑件22、24提供了更大的硬度,因为在机械元件中,一对凸缘提供了柔软性。

[0037]

上游端部36a通过滚子与上游轴承22的内环28a配合。如前所述,内环28a由驱动轴16承载。单个外环35的上游端部36a被连接到主轴承支撑件40的形成上游轴承支撑基板38a的上游端部,单个外环35的下游端部36b通过滚子与下游轴承24的内环28b配合。如前所述,下游内环28b由驱动轴16承载。单个外环35的下游端部36b被连接到主轴承支撑件40的形成下游轴承支撑基板38b的下游端部。因此,两个基板38a、38b通过主轴承支撑件40连接到围封件26的壁,这在本实施例中是独特的。

[0038]

现有技术的凸缘100a、100b不再存在。主轴承支撑件40现在仅具有两个附接凸缘:

[0039]-外部凸缘(未示出),该外部凸缘旨在与围封件26的壁的第一凸缘26a(上游凸缘)和涡轮机10的固定结构的凸缘s(图1中示出)附接地配合,

[0040]-内部凸缘400,该内部凸缘旨在与围封件26的第二凸缘26b(下游凸缘)(参见图3)附接地配合。

[0041]

特别地,轴承支撑件40具有承载上游基板38a的上游壁40a和承载下游基板38b的下游壁40b。上游壁40a和下游壁40b通过与围封件26的壁的第一凸缘26a配合的外部凸缘连

接到围封件26的壁。上游壁40a和下游壁40b与轴承支撑件40形成单个部件。上游壁40a远离下游壁40b。轴承支撑件40的这种构型使得能够减少部件的数量并简化涡轮机10。

[0042]

三个凸缘s、400、26a通过本领域技术人员已知的传统附接装置f附接在一起。

[0043]

附件凸缘的数量显著减少。这意味着大大节省了空间。实际上,在本发明中,存在轴承支撑件40的内部和外部两个凸缘400、围封件26的两个凸缘26a、26b和涡轮机10的固定支撑件的凸缘s。

[0044]

所以我们有五个凸缘。与现有技术的九个凸缘相比,所使用的凸缘的数量减少。

[0045]

还有很强的轴向增益:两个外环融合成单个外环35事实上使得能够减小围封件26的轴向总尺寸。实际上,上游轴承22与围封件26的下游端部(由径向壁43限定)分开的、沿着轴线x(考虑到轴承的中心轴线)所取的轴向距离dp从大约400mm的长度减小到大约250至300mm之间的长度(参见图3)。

[0046]

此外,上游轴承22是硬轴承,下游轴承24是软轴承。由于上游轴承现在是“硬的”(而不是现有技术中的软的),总动力得到了改善,这也有助于简化安装。

[0047]

更具体地,下游轴承24是阻尼流体膜支撑环30上的轴承,该阻尼流体膜支撑环借助于中心螺柱部段34定中心,该中心螺柱部段使得下游轴承24相对于上游轴承22的位置能够被调整,上游轴承的位置被夹紧到上游轴承支撑基板38a上。阻尼流体膜支撑环30沿径向被布置在单个外环的下游端部36b和下游轴承支撑基板38b之间。这导致软的下游轴承24。

[0048]

支撑环30和下游端部36b形成用于接纳阻尼流体的腔室。更具体地,单个外环35的下游端部36b包括两个环形槽g,每个环形槽接纳使得能够轴向界定腔室的密封件。阻尼流体例如是油。

[0049]

通过上游端部36a和上游轴承支撑基板38a之间的配合来执行单个外环35的定心。实际上,在本发明的图3的实施例中,单个外环35的上游端部36a通过螺栓b螺栓连接到上游轴承支撑基板38a。实际上,如图3和图4a所示,可以看到,单个外环35的上游端部36a配备有凸缘c。该定心凸缘c从上游端部36a的外表面向涡轮机10的外部径向延伸。该定心凸缘c通过螺栓b与上游轴承支撑基板38a保持夹紧配合。上游轴承22因此被附接到主轴承支撑件40,并且因此被附接到涡轮机10的静态结构。

[0050]

另一方面,下游轴承24保持是软的,以满足总动力的需要。所需的柔软性通过螺柱部段34和下游轴承24的阻尼流体膜支撑环30来实现。

[0051]

在螺柱部段34断裂的情况下,单个下游外环35的下游端部36b在下游通过保持板42轴向地保持,并且在上游通过被布置在下游基板38b上的上游保持器44轴向地保持(参见图4b)。保持板42被支撑在下游轴承支撑基板38b上。保持板42包括螺栓b的通道孔口,螺栓b使得能够将保持板42与轴承支撑件40的基板38b固定在一起。保持板42径向延伸到单个外环35的形成轴向止动件的下游端部36b。上游保持器44例如由下游基板38b的附件形成。附件在下游基板38b的上游延伸。

[0052]

在图5所示的实施例中,单个外环35的下游端部36b具有形成榫槽的外部凹槽46,该外部凹槽通过形成凹陷与形成榫的保持板42配合。在螺柱部段34断裂的情况下,单个外环35通过外部凹槽46被轴向地保持就位。旋转止动件(未示出)可选地集成在任一实施例中。

[0053]

在图5所示的同一实施例中,单个外环35的上游端部36a通过止动环形件48轴向地

保持抵靠上游基板38a。主轴承支撑件40被装配到单个外环35的凸缘c中。例如,上游基板38a包括接纳凸缘c的凹槽。止动环形件48确保单个外环35的轴向锁定。止动环形件48是能够承受高轴向载荷的够承受高轴向载荷的型环形件。

[0054]

实际上,这种类型的环形件的非常高的硬度满足了对单个外环35的机械强度的强烈需要。如图6所示,止动环形件48可以是螺旋形的,并且包括缠绕金属条的两个叠置层。这种双缠绕组使得能够增加止动环形件48对轴向载荷的阻力。

[0055]

如图6所示,止动环形件48特别地由碳钢制成。止动环形件48具有沿着止动环形件48的轴线测量的厚度e,该厚度e介于2.5mm至4.5mm之间,优选地介于3.5mm至4mm之间。止动环形件48例如容纳在被设置在上游基板38a中的槽中。止动环形件48被支撑在单个外环35的凸缘c上。优选地,槽宽于止动环形件48的厚度。与现有技术的环形件相比,止动环形件48的这种厚度使止动环形件具有高的轴向载荷。优选地,止动环形件48具有介于150mm至190mm之间的外径d。

[0056]

因此可以看到,无论考虑何种实施例,本发明提供以下优点:

[0057]-减少了部件的数量,从而在安装期间节省了时间,在生产期间节省了成本,

[0058]-减少了支撑凸缘的数量,从而导致轴承的支撑件的硬度的改进(以及与此减少相关的质量的改进),

[0059]-围封件的压缩,从而导致围封件的轴向总尺寸的减小(以及与总尺寸的该减小相关的质量的改进),

[0060]-适应所寻求的总动力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。