1.本发明属于燃气轮机高温部件冷却领域,尤其涉及一种带有上游斜坡和开槽孔的新型复合冷却结构。

背景技术:

2.随着现代燃气轮机的发展,为了提高其效率,对进气温度的要求越来越高。虽然已经开发出一些能显著提高金属耐热性能的耐高温材料,但它们仍远远不能满足入口温度的要求。为了降低高温部件的热载荷并保证其正常工作,对部件的冷却就变得尤为重要。目前常见的高温部件冷却方式有气膜冷却、冲击冷却、内部冷却和热障涂层等。气膜冷却技术为主要冷却方式之一,在有效降低涡轮叶片表面温度和热应力方面发挥着重要作用。

3.涡轮叶片气膜冷却是将冷却空气通过单个或多个小孔喷射到叶片表面。在叶片外表面形成一层薄薄的冷却空气膜,减少主流的传热。而气膜冷却效果的高低直接影响到所需冷气量的多少,进而影响到燃气轮机整机的效率和性能。提高气膜冷却效果的关键是限制冷却空气从气膜孔喷射出后被高温气体吹离,同时扩大冷却气体在壁面的覆盖面积,特别是扩大冷气的横向铺展面积。

4.在以往的研究工作中,大多数研究关注的是从几何角度对气膜孔进行修改,旨在通过改善冷却剂的横向扩散来提高绝热冷却效率。改善横向铺展的研究涉及在孔上游设置斜坡或仅在沟槽中嵌入孔。但在高吹风比下,单独的上游斜坡由于冷却空气脱离壁面,整体冷却效率较低;而单独的开槽孔,虽然冷却效率相对较高,但横向分布较为不均匀,且在加入液滴后,效率的提升极为有限。

技术实现要素:

5.针对现有技术的上述缺点和不足,本发明提出了一种带有上游斜坡和开槽孔的新型复合冷却结构。该结构相对于单独的上游斜坡和单独的开槽孔,能够在壁面形成较为均匀高效的冷却气膜,且在加入液滴后,冷却效率的提升效果极为明显。

6.为了解决上述技术问题,本发明采用以下技术方案:

7.一种带有上游斜坡和开槽孔的新型复合冷却结构。其特征在于,该冷却结构包括气膜孔、横向沟槽和上游斜坡三部分。所述气膜孔位于壁面上游,与主流呈倾斜布置,所述横向沟槽位于气膜孔正上方,所述横向沟槽的前缘和后缘均与底部垂直,其顶部与壁面平齐,且所述横向沟槽底部与所述气膜孔顶部相连通。所述上游斜坡位于所述横向沟槽的上游。所有结构均关于中线左右对称。

8.进一步的,所述气膜孔为横向沟槽的内嵌孔,横截面为圆形。

9.进一步的,所述气膜孔的直径为d,孔长度l1为3d—10d,展向间距p为3d—5d,所述气膜孔的轴线与主流的夹角α为20

°

—30

°

。

10.进一步的,所述横向沟槽前缘和后缘均与底部垂直,其顶部与壁面平齐。

11.进一步的,所述横向沟槽前缘和后缘均与所述气膜孔相切,槽深h为0.5d—0.75d。

12.进一步的,所述横向沟槽前缘呈180

°

平面,后缘呈v型,夹角β为100

°

—180

°

。

13.进一步的,所述上游斜坡位于所述横向沟槽的上游,距离l2为0—3d。

14.进一步的,所述上游斜坡在展向上呈v型,夹角γ为100

°

—180

°

。

15.进一步的,所述上游斜坡的宽度w为1d—3d,倾角θ为0

°

—40

°

。

16.进一步的,所述上游斜坡的坡道截面为凸形,坡道顶部与过顶点的水平线相切。

17.与现有技术相比,本发明的有益技术效果:

18.(1)上游斜坡会使迎面而来的主流向上偏转,在斜坡背后形成再循环区域,缓解所述气膜孔内的喷射效应,有助于改变所述气膜孔内的冷却剂流量;

19.(2)上游斜坡会在气膜孔出口的正前方形成局部低静压区,增加冷却射流的横向扩散;

20.(3)横向沟槽会对气膜孔倾斜射出的气流形成阻挡,迫使气流在沟槽内横向扩散,并在后缘附近形成反肾涡,提高气流对壁面的贴附能力。

21.(4)本发明所提出的新型复合冷却结构,有效结合了上述两种结构的优点,既能保留一定的贴附能力,又能显著增加其横向扩散能力,提高气膜冷却效率。

附图说明

22.下面结合附图说明对本发明进行进一步说明。

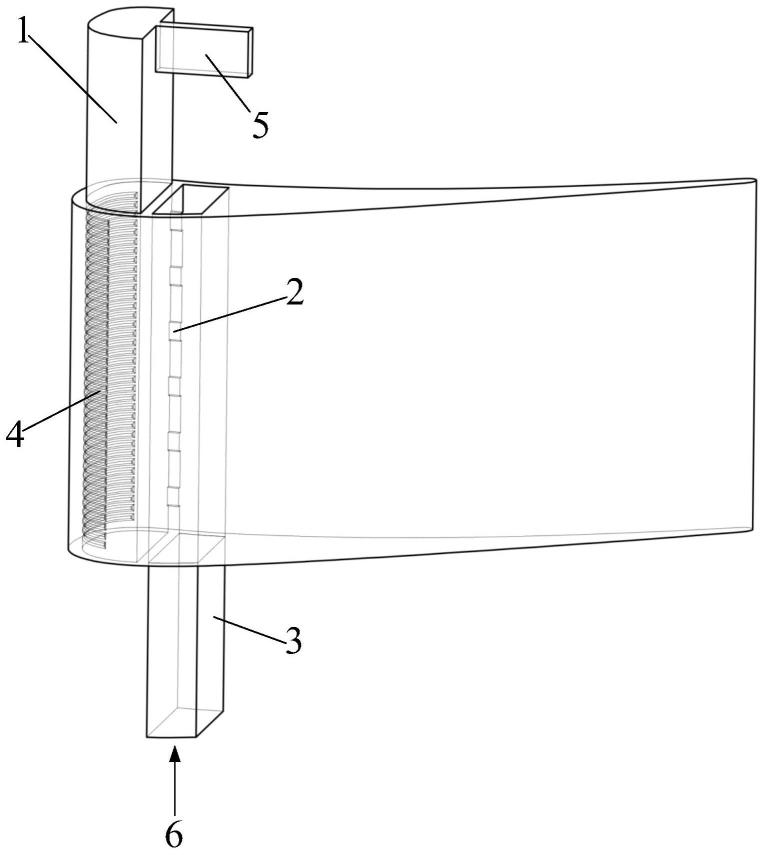

23.图1为本发明结构的三维示意图;

24.图2为本发明结构的俯视图;

25.图3为本发明结构的正视图;

26.图4为使用数值模拟研究了相同吹风比下(m=1.5),三种冷却结构(单独上游斜坡、单独开槽孔、复合冷却结构)的展向平均气膜冷却效率对比;

27.图5为使用数值模拟研究了相同吹风比下(m=1.5),三种冷却结构(单独上游斜坡、单独开槽孔、复合冷却结构)的x/d=7处的温度云图与速度矢量图。

具体实施方式

28.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图并举实施例,对本发明进一步详细说明。需要说明的是,以下所述仅为本发明的较佳实施范例,并不因此而限定本发明的保护范围。

29.除非另外限定,文中所用的技术和科学用语均具有本发明所属领域的普通技术人员通常理解到的相同含义。如果公开了范围,则涉及相同构件或性质的所有范围的端点都为包含性的,且可独立地相结合。结合数量使用的修饰语“大约”包含声称值,且具有上下文所指示的含义(例如,包括与具体数量的测量相关的误差程度)。

30.如图1所示,本发明由气膜孔、横向沟槽和上游斜坡三部分组成。气膜孔位于壁面上游,与主流呈倾斜布置,横向沟槽位于气膜孔正上方,横向沟槽的前缘和后缘均与底部垂直,其顶部与壁面平齐,且横向沟槽底部与气膜孔顶部相连通。上游斜坡位于横向沟槽的上游。所有结构均关于中线左右对称。

31.如图2、3所示,气膜孔1的直径为d,孔长度l1为3d—10d,展向间距p为3d—5d,气膜孔1的轴线与主流5的夹角α为20

°

—30

°

。横向沟槽2前缘和后缘均与所述气膜孔1 相切,槽

深h为0.5d—0.75d;横向沟槽2前缘呈180

°

平面,后缘呈v型,夹角β为 100

°

—180

°

。上游斜坡3位于所述横向沟槽2的上游,距离l2为0—3d;在展向上呈v型,夹角γ为100

°

—180

°

;宽度w为1d—3d,倾角θ为0

°

—40

°

;坡道截面为凸形,坡道顶部与过顶点的水平线相切。

32.以下是本发明的一个具体实施案例。

33.气膜孔者直径d为6mm,孔长度l1为5d,展向间距p为3d,气膜孔轴线与主流的夹角α为30

°

;槽深h为0.5d,夹角β为100

°

;上游斜坡距离横向沟槽前缘l2为1d,夹角γ为100

°

,宽度w为2d,倾角θ为25

°

。主流温度为400k,速度为34.7m/s;冷却射流温度为300k,吹风比为m=1.5。主流工质为理想空气,冷却工质为带有质量分数为2%、直径为10μm液滴(h2o)的理想空气。

34.如图4所示,通过数值模拟对比了在相同吹风比下(m=1.5),单独上游斜坡、单独开槽孔、复合冷却结构的展向平均冷却效率。可以看出在相同吹风比下,复合冷却结构的展向平均冷却效率在气膜孔下游基本高于单独上游斜坡、单独开槽孔。相较于单独上游斜坡,复合冷却结构的展向平均冷却效率最高可以提高138.89%;相较于单独开槽孔,复合冷却结构的展向平均冷却效率最高可以提高42.26%。

35.如图5所示,通过数值模拟对比了在相同吹风比下(m=1.5),单独上游斜坡、单独开槽孔、复合冷却结构的x/d=7处的温度云图与速度矢量图。可以看出在相同吹风比下,复合冷却结构的冷却射流核心较单独上游斜坡要低的多,但略高于单独开槽孔。但复合冷却结构的横向扩散能力要远大于单独开槽孔。所以,本发明所提出的新型复合冷却结构,可以有效结合上述两种结构的优点,既能保留一定的贴附能力,又能显著增加其横向扩散能力,使气膜冷却效率得到提升。

36.本发明的一种带有上游斜坡和开槽孔的新型复合冷却结构可用于燃气轮机涡轮叶片上或叶片端壁处,其气膜孔是多个的,其尺寸也是不尽相同的,横向沟槽2和上游斜坡3 的尺寸规格应由其对应的气膜孔1来确定,气膜孔1可以取圆形、锥形、矩形、梯形、月牙形或扇形等几何多边形孔,但优选圆形孔。气膜孔1在横向呈多排分布。横向沟槽的宽度也可以取多个距离,上游斜坡的形状可以取矩形,三角形,凸形等。以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。