技术特征:

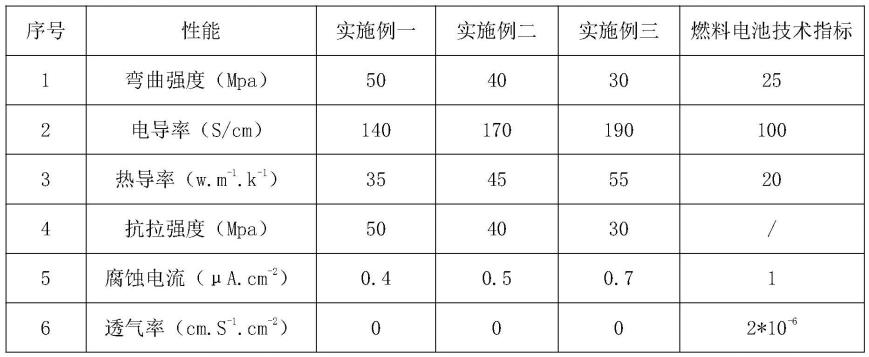

1.一种高性能燃料电池双极板基材,其特征在于,基材各组分及其重量百分比组成为:石墨粉15%-30%,酚醛树脂22%-52%,石墨烯15%-20%,改性石墨烯10%-15%,固化剂2%-5%,促进剂1%-3%,脱模剂2%-5%。2.如权利要求1所述的一种高性能燃料电池双极板基材,其特征在于,所述石墨粉包括800目片状石墨粉和改性蠕虫石墨,片状石墨粉的重量百分比为10%-20%,改性蠕虫石墨的重量百分比为5%-10%。3.如权利要求1所述的一种高性能燃料电池双极板基材,其特征在于,所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。4.如权利要求1所述的一种高性能燃料电池双极板基材,其特征在于,所述改性石墨烯由水、硅烷耦合剂、无水乙醇、石墨烯混合而成。5.如权利要求4所述的一种高性能燃料电池双极板基材,其特征在于,所述改性石墨烯中各组分的重量百分比为:硅烷耦合剂3%-5%、无水乙醇10%-15%、石墨烯80%-87%,所述石墨烯为高导电型石墨烯粉体,所述高导电型石墨烯粉体的电导率为1500-2000s/cm。6.如权利要求1所述的一种高性能燃料电池双极板基材,其特征在于,所述固化剂为乌洛托品,所述促进剂为对甲苯磺酰氯,所述脱模剂为硬脂酸锌。7.一种如权利要求1所述的高性能燃料电池双极板基材的制备方法,其特征在于,包括以下步骤:a、将纯水、硅烷耦合剂、无水乙醇、石墨烯进行搅拌混合,得到改性石墨烯;b、将石墨粉、石墨烯、改性石墨烯进行搅拌混合,得到混合料a;c、在密炼机中加入酚醛树脂,并分多次加入混合料a进行加压密炼,密炼得到混合料b;d、混合料b密炼出料后进入开炼机中进行收卷,待料温降至室温时进入破碎机破碎成颗粒,并使用球磨机将颗粒进行研磨,得到粉体c;e、将粉体c、固化剂、促进剂、脱模剂搅拌混合后,进入造粒机进行造粒;f、造粒完成后使用压铸机进行压铸成型,得到复合双极板基材。8.如权利要求7所述的一种高性能燃料电池双极板基材的制备方法,其特征在于,步骤a和步骤b中的石墨烯均为高导电型石墨烯粉体,步骤b中的石墨粉为800目片状石墨粉和改性蠕虫石墨,步骤e中的固化剂为乌洛托品、促进剂为甲苯磺酰氯、脱模剂为硬脂酸锌。9.如权利要求8所述的一种高性能燃料电池双极板基材的制备方法,其特征在于,步骤a具体为:先在喷壶中加入纯水、硅烷耦合剂、无水乙醇并充分摇匀混合,之后在高速混合机中加入高导电型石墨烯粉体,并将喷壶内配置好的混合液撒入,再密封高速混合机并使其保持1000-1200r/min转动10min后静置5min,最后重复上述操作至高速混合机内混合物的体积坍缩至原来的1/10。10.如权利要求9所述的一种高性能燃料电池双极板基材的制备方法,其特征在于,步骤b中,800目的片状石墨粉、改性蠕虫石墨、石墨烯、改性石墨烯在高速混合机中的搅拌速

度为1000-1200r/min,搅拌时间为60min,混合搅拌完成后静置30min得到混合料a;步骤c中,密炼机的温度为120℃,密炼机上顶栓压力为0.6-0.8mpa,密炼时间为60min;步骤d中,研磨得到粉体c的颗粒大小为400目;步骤f中,压铸机的压铸温度为170-180℃、压力为25mpa、压铸时间为4min。

技术总结

本发明公开了一种高性能燃料电池双极板基材,基材各组分及其重量百分比组成为:石墨粉15%-30%,酚醛树脂22%-52%,石墨烯15%-20%,改性石墨烯10%-15%,固化剂2%-5%,促进剂1%-3%,脱模剂2%-5%;还公开了其制备方法,包括以下步骤:a、将纯水、硅烷耦合剂、无水乙醇、石墨烯进行搅拌混合,得到改性石墨烯;b、将石墨粉、石墨烯、改性石墨烯进行搅拌混合,得到混合料A;c、在密炼机中加入酚醛树脂,进行加压密炼得到混合料B;d、混合料B密炼出料后进行收卷、破碎、研磨得到粉体C;e、将粉体C、固化剂、促进剂、脱模剂搅拌混合后进行造粒;f、进行压铸成型得到复合双极板基材。本发明所制得的复合双极板基材具有超高的导电性能,使得双极板的能效可以得到极大的提升。板的能效可以得到极大的提升。

技术研发人员:甘秋洋 林澎璋 郭源坤 林鹏程 林奕鹏 甘小伟

受保护的技术使用者:厦门泰启力飞科技有限公司

技术研发日:2022.08.18

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。