1.本技术涉及连接器生产设备领域,尤其是涉及一种连接器组装设备。

背景技术:

2.连接器是电气和电子设备中必不可少的基础元件,在电子系统能量、信号的传输和控制中起着至关重要的作用。

3.相关技术中,连接器包括壳体以及插设在壳体中的插针。组装连接器时,需先将插针插入壳体,然后进行咬花加工,以在插针上加工出凹痕。最后通过二次弯折,从而将插针的端部弯折90

°

。根据连接器的组装加工需求,现有连接器组装设备常对应设有四组机构,即用于将插针装入壳体的上针机构、用于进行咬花加工的咬花机构、用于一次折弯的第一折弯机构以及用于二次折弯的第二折弯机构,通过二次折弯,尽量避免了插针因折弯而磨损。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:通过将相关技术中的连接器组装设备对连接器进行组装加工时,四组机构的设置导致连接器组装设备的占地空间大,有待改进。

技术实现要素:

5.为了减小连接器组装设备的占地面积,本技术提供一种连接器组装设备。

6.本技术提供的一种连接器组装设备采用如下的技术方案:一种连接器组装设备,包括壳体振动盘、插针振动盘、用于供壳体滑动设置的传输轨、用于将壳体传输至传输轨上的转移模块以及用于驱动壳体于传输轨上滑动的输送模块,所述壳体振动盘用于将壳体传输至转移模块上,还包括上针模块以及咬花折弯模块,所述插针振动盘用于将壳体传输至上针模块上,所述上针模块用于将插针插入壳体;所述咬花折弯模块包括折弯座、驱动机构、折弯压块、折弯滑轨、两个连接在折弯压块一侧侧壁上的折弯滑杆以及用于咬花加工的咬花机构,所述驱动机构与咬花机构联动连接,所述折弯座连接在传输轨的侧壁上,所述驱动机构用于驱动折弯压块沿折弯滑轨移动,两所述折弯滑杆沿竖直方向排布,且两所述折弯滑杆的端部均滑动设置在折弯滑轨上,所述折弯滑轨包括沿竖直方向延伸的直轨以及一端连接在直轨上的弯轨,所述弯轨的另一端朝向折弯座,所述折弯压块的底端设有朝向传输轨的折弯斜面,所述折弯斜面以及折弯座均用于与插针抵触,所述折弯压块能够转动至折弯斜面与折弯座的侧壁平行。

7.通过采用上述技术方案,组装连接器时,先通过壳体振动盘将壳体传输至转移模块上,再通过转移模块将壳体传输至传输轨上,然后通过输送模块驱动壳体于传输轨上滑动。

8.通过输送模块将壳体传输至上针模块处后,先通过插针振动盘将插针传输至上针模块上,再通过上针模块将插针装入壳体。完成上针后,通过传输模块将装有插针的壳体传输至咬花折弯模块处。

9.进行折弯加工时,通过驱动机构驱动折弯压块下移,折弯滑杆沿折弯滑轨滑动,以对折弯压块起到导向作用。两折弯滑杆均滑动设置在直轨上,且沿直轨下移时,折弯压块下移,折弯斜面以及折弯座抵压在插针上,随着折弯压块下移,插针发生折弯。

10.相较于直接通过方形块下压以使插针直接折弯90

°

,通过折弯斜面,使得插针的端部先与折弯斜面抵触,尽量避免了插针的折弯处受到磨损,从而以对插针进行保护。其中一个折弯滑杆由直轨移入弯轨时,折弯压块发生转动,直至折弯压块转动至折弯斜面与折弯座的侧壁平行,在此过程中,插针发生二次折弯,以达到弯折90

°

的加工需求。完成折弯加工后,通过驱动机构驱动咬花机构进行咬花加工,从而完成连接器的组装加工。

11.相较于相关技术中的连接器组装设备,如此设置,将两组折弯机构整合,有效减少了本技术连接器组装设备的占地面积。

12.可选的,所述折弯斜面上开设有多个分别用于供不同插针端部伸入的插针槽。

13.通过采用上述技术方案,对插针进行折弯时,插针插入插入槽中,插针槽起到了定位的作用,限制了插针在折弯的过程中发生偏移,提高了折弯加工的产品质量。

14.可选的,所述咬花折弯模块还包括支架,所述驱动机构包括铰接在支架上的驱动气缸以及铰接在驱动气缸活塞杆上的联动组件,所述驱动气缸位于折弯压块的上方,所述联动组件连接在折弯压块上。

15.通过采用上述技术方案,驱动折弯压块移动时,驱动气缸的活塞杆向下伸出,从而带动联动组件与驱动气缸铰接的端部下移。在折弯滑轨以及折弯滑杆的导滑作用下,折弯压块先下移后转动。通过上述结构,仅通过施加径向力的驱动源即可驱动折弯压块下移以及转动,结构简单。

16.可选的,所述咬花机构包括滑动设置在折弯压块上的滑动座以及多组连接在滑动座上的咬花块组,所述折弯斜面上开设有供滑动座以及咬花块组滑动设置的伸缩槽,所述折弯座的侧壁上对应咬花块组开设有多组咬花槽组,各所述咬花槽组均用于供对应咬花块组的端部插设。

17.通过采用上述技术方案,进行咬花加工时,推动滑动座,从而带动各咬花块组移动,咬花块组于伸缩槽中滑动并对插针进行咬花加工,咬花块组将插块上的废料切除并将废料推入咬花槽组中。通过上述结构进行咬花加工,结构简单,便于操作。

18.可选的,所述咬花机构还包括连接在联动块上的复位弹簧,所述复位弹簧处于自然状态时,所述咬花块组完全位于伸缩槽中。

19.通过采用上述技术方案,完成咬花加工后,撤除施加在滑动座上的力,复位弹簧复原并带动滑动座复位,滑动座带动咬花块组复位。

20.可选的,所述联动组件包括铰接座、联动杆、联动弹簧以及限位块,所述折弯压块上开设有铰接槽,所述铰接座滑动设置在铰接槽中,所述联动弹簧设置在铰接槽中,且所述联动弹簧的两端分别与铰接槽的槽底以及铰接座抵触,所述铰接座的端部伸出铰接槽外并与驱动气缸的活塞杆的端部铰接,所述铰接槽的槽底开设有与伸缩槽相连通的联动槽,所述联动杆滑动设置在联动槽中,所述联动杆的一端连接在铰接座上,所述联动杆的另一端用于与连接座抵触,所述限位块固定在折弯压块上,所述铰接座的顶壁上开设有与铰接槽延伸方向一致的让位槽,所述限位块插设在让位槽中;所述折弯滑杆于折弯滑轨中滑动时,所述联动弹簧不压缩。

21.通过采用上述技术方案,进行折弯加工时,通过驱动气缸驱动铰接座与驱动气缸的铰接处下移,由于折弯滑杆的端部于折弯滑轨中滑动时,联动弹簧不压缩,即折弯加工时联动弹簧不压缩,联动弹簧将驱动气缸的力传递至折弯压块上,以使折弯压块下移以及转动,直至折弯斜面抵紧插针。此时继续通过驱动气缸对铰接座施加力,联动弹簧压缩,铰接座于铰接槽移动并带动联动杆于联动槽中移动,联动杆抵压在滑动座上并通过滑动座带动咬花块组移动,从而进行咬花加工。完成咬花加工后,驱动气缸的活塞杆回缩,铰接座上移至让位槽的槽壁与限位块抵触后,铰接座通过限位块带动折弯压块上移复位。

22.相较于相关技术中的连接器组装设备,如此设置,将咬花以及折弯所需机构进行整合,进一步减少了本技术连接器组装设备的占地面积。

23.可选的,所述上针模块包括进针座、滑动设置在进针座上的推针座、驱动进针座升降的进针气缸以及驱动推针座移动的推针气缸,所述推针气缸用于驱动推针座沿靠近或远离传输轨的方向移动,所述进针座上开设有多个用于供插针插设的上针槽,所述推针座上设置有多个分别滑动设置在不同上针槽中的上针块,所述进针座能够移动至上针槽与插针振动盘对齐,所述进针座还能够移动至上针槽与传输轨对齐。

24.通过采用上述技术方案,将插针装入连接器时,先通过插针振动盘将插针传输至进针座的上针槽中,然后通过进针气缸推动推动进针座移动至上针槽与传输轨对齐,进针座带动推针气缸以及推针座一同移动。接着通过推针气缸驱动推针座向靠近传输轨的方向移动,推针座通过上针块推动各插针插入连接器,从而完成插针的安装。

25.通过上述结构进行上针操作,结构简单紧凑。

26.可选的,所述输送模块包括推料座、多个连接在推料座上的推料块、驱动推料座沿传输轨延伸方向移动的水平气缸以及驱动推料座与水平气缸沿竖直方向移动的竖直气缸。

27.通过采用上述技术方案,推动壳体于传输轨上移动时,先通过竖直气缸驱动推料座以及水平气缸下移,推料座带动推料块下移。然后通过水平气缸驱动推料座沿传输轨的延伸方向移动,推料座带动推料块沿传输轨的延伸方向移动,从而带动壳体沿传输轨的延伸方向移动。接着通过竖直气缸驱动推料座以及水平气缸上移复位,最后通过水平气缸驱动推料座复位即可。通过如此设置的输送模块推动壳体移动,结构简单,安装简便。

28.综上所述,本技术包括以下至少一种有益技术效果:1.相较于相关技术中的连接器组装设备,本技术连接器组装设备将咬花机构以及两组折弯机构整合为咬花折弯模块,有效减少了本技术连接器组装设备的占地面积;2.通过联动组件,使得通过驱动气缸一次驱动即可实现咬花以及二次折弯加工,一方面极大提高了加工效率,另一方面仅需设置一个驱动源,提高了操控的简便性并进一步提高了本技术连接器组装设备的结构紧凑性;3.通过插针振动盘以及上针组件以将插针装入连接器,结构简单紧凑。

附图说明

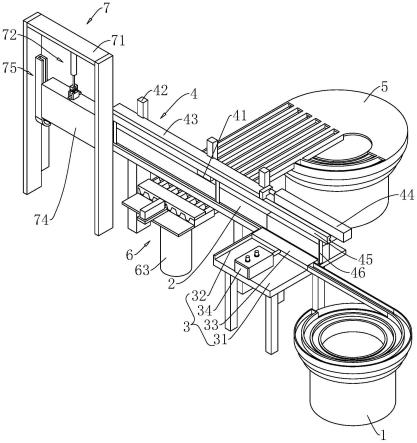

29.图1是本技术实施例的结构示意图。

30.图2是本技术实施例中凸显上针模块的结构示意图。

31.图3是本技术实施例中凸显咬花折弯模块的结构示意图。

32.图4是本技术实施例中凸显联动组件的剖面示意图。

33.图5是本技术实施例中凸显咬花机构的结构示意图。

34.附图标记说明:1、壳体振动盘;2、传输轨;3、转移模块;31、转移座;32、转移挡块;33、转移推块;34、转移气缸;4、输送模块;41、竖直气缸;42、竖直滑轨;43、水平滑轨;44、水平气缸;45、推料座;46、推料块;5、插针振动盘;6、上针模块;61、进针座;611、上针槽;62、推针座;621、推针块;63、进针气缸;64、推针气缸;7、咬花折弯模块;71、支架;72、驱动机构;721、驱动气缸;722、联动组件;7221、铰接座;7222、联动杆;7223、联动弹簧;7224、限位块;7225、让位槽;73、折弯座;731、咬花槽组;74、折弯压块;741、铰接槽;742、联动槽;743、折弯斜面;744、伸缩槽;745、插针槽;75、折弯滑轨;751、直轨;752、弯轨;76、折弯滑杆;77、咬花机构;771、滑动座;772、咬花块组;773、复位弹簧。

具体实施方式

35.以下结合附图1-5对本技术作进一步详细说明。

36.本技术实施例公开一种连接器组装设备。参照图1,连接器组装设备包括用于传输壳体的壳体振动盘1、用于供壳体滑动设置的传输轨2、用于将壳体传输至传输轨2上的转移模块3、用于驱动壳体于传输轨2上滑动的输送模块4、用于传输插针的插针振动盘5、用于将插针装至壳体上的上针模块6以及用于进行咬花加工与折弯加工的咬花折弯模块7。

37.参照图1,转移模块3包括转移座31、固定在转移座31上的转移挡块32、滑动设置在转移座31上的转移推块33以及驱动转移推块33移动的转移气缸34。壳体振动盘1用于将壳体传输至转移座31上,转移挡块32位于壳体的移动路径上,以起到阻挡壳体的作用。转移推块33的滑动方向壳体于转移座31上的移动路径垂直,转移气缸34固定在转移座31上,转移气缸34的活塞杆与转移推块33固定,且转移气缸34的活塞杆沿靠近传输轨2至远离传输轨2的方向伸缩。

38.参照图1,传输壳体至传输轨2上时,先通过壳体振动盘1将壳体传输至转移座31上,直至位于一组壳体中最前端的壳体于转移挡块32抵触。然后通过转移气缸34驱动转移推块33移动,从而将一组壳体推至传输轨2上。

39.参照图1,输送模块4包括固定在传输轨2上的竖直气缸41、多个沿竖直方向延伸的竖直滑轨42、固定在竖直气缸41的活塞杆端部的水平滑轨43、固定在水平滑轨43上的水平气缸44、固定在水平气缸44的活塞杆端部的推料座45以及多个固定在推料座45上的推料块46。竖直气缸41的活塞杆沿竖直方向伸缩,水平滑轨43沿竖直方向滑动设置在竖直滑轨42上。水平气缸44的活塞杆沿传输轨2的延伸方向伸缩,传输轨2沿水平方向延伸,推料座45滑动设置在水平滑轨43上。推料块46位于推料座45靠近传输轨2的一侧,各推料块46沿推料座45的滑动方向均布。

40.参照图1,推动壳体沿传输轨2移动时,先通过竖直气缸41驱动水平滑轨43下移,从而带动推料座45、推料块46以及水平气缸44下移,推料块46的端部移动至与壳体对齐。然后通过水平气缸44驱动推料座45传输柜的延伸方向移动,推料座45通过各推料块46带动不同组的壳体移动。接着通过竖直气缸41驱动水平滑轨43上移复位,水平滑轨43通过推料座45带动推料块46上移,以使推料块46的端部与外壳错开。最后通过水平气缸44驱动推料座45回退,推料座45带动各推料块46回退复位。

41.参照图1、图2,上针模块6包括进针座61、推针座62、进针气缸63以及推针气缸64。进针气缸63的活塞杆沿竖直方向伸缩,进针座61固定在进针气缸63的活塞杆的端部上。进针座61的顶壁上开设有多个用于供插针插设的上针槽611,上针槽611与进针座61靠近传输轨2的侧壁相连通。上针槽611的延伸方向垂直于传输轨2的延伸方向,各上针槽611沿传输轨2的延伸方向均布。进针座61能够移动至上针槽611与传输轨2对齐,进针座61还能够移动至上针槽611与插针振动盘5对齐,插针振动盘5用于将插针传输至上针槽611中。

42.参照图1、图2,推针座62沿靠近或远离传输轨2的方向滑动设置在进针座61上,推针气缸64的底壁上固定有与上针槽611数量一致的推针块621,各推针块621分别滑动设置在不同的上针槽611中。推针气缸64固定在进针座61上,推针气缸64的活塞杆的端部与推针座62固定连接,推针气缸64的活塞杆沿推针座62的滑动方向伸缩。

43.参照图1、图2,将插针装入壳体中时,先通过输送模块4将一组壳体传输至上针模块6处,待插针振动盘5将插针传输至上针槽611中后,通过进针气缸63驱动进针座61、推针气缸64以及推针座62上移,以使上针槽611与传输轨2对齐。然后通过推针气缸64驱动推针座62向靠近传输轨2的方向移动,推针座62通过推针块621推动插针移动,从而使得插针插入壳体中。接着通过推针气缸64驱动推针座62复位,最后通过进针气缸63驱动推针气缸64、推针座62以及进针座61复位即可。

44.参照图3、图4,咬花折弯模块7包括支架71、驱动机构72、折弯座73、折弯压块74、两个折弯滑轨75、四个折弯滑杆76以及咬花机构77,折弯座73固定在传输轨2的侧壁上。两个折弯滑轨75呈对称设置且均固定在支架71上,折弯滑轨75包括沿竖直方向延伸的直轨751以及自身顶端连接在直轨751下端的弯轨752,弯轨752的另一端朝向传输折弯座73。

45.参照图3,折弯滑杆76呈两两对称设置,其中两个折弯滑杆76固定在折弯压块74朝向其中一个折弯滑轨75的侧壁上,其余两个折弯滑杆76固定在折弯压块74朝向另一个折弯滑轨75的侧壁上,固定在折弯压块74同一侧壁上的两折弯滑杆76滑动设置在相邻的折弯滑轨75上。

46.参照图3、图4,折弯压块74的顶壁上开设有铰接槽741,铰接槽741的槽底开设有与铰接槽741延伸方向一致的联动槽742。驱动机构72用于驱动折弯压块74沿折弯滑轨75移动,驱动机构72包括驱动气缸721以及联动组件722,驱动气缸721铰接在支架71上,且驱动气缸721位于折弯压块74的上方。

47.参照图3、图4,联动组件722包括铰接座7221、联动杆7222、联动弹簧7223以及限位块7224,铰接座7221滑动设置在铰接槽741中,铰接座7221的端部伸出至铰接槽741外并与驱动气缸721的活塞杆的端部铰接。联动杆7222滑动设置在联动槽742中,铰接座7221的截面宽度大于联动槽742的槽宽,联动杆7222的一端伸入至铰接槽741中并与铰接座7221固定连接。限位块7224固定在折弯压块74的顶壁上,铰接座7221的顶壁上开设有与铰接槽741延伸方向一致的让位槽7225,限位块7224插设在让位槽7225中。

48.参照图4,联动弹簧7223位于铰接槽741中且套设在联动杆7222上,联动弹簧7223的联动两端分别与铰接槽741槽底以及铰接座7221抵触。折弯滑杆76的端部于折弯滑轨75中滑动时,联动弹簧7223不压缩,即进行折弯加工时,联动弹簧7223不压缩。

49.参照图3、图4,折弯压块74的底端设有折弯斜面743,折弯斜面743朝向传输轨2。折弯斜面743以及折弯座73的侧壁均用于与插针抵触,折弯压块74能够转动至折弯斜面743与

折弯座73平行,折弯斜面743与插针抵触时,折弯斜面743与折弯座73的侧壁平行。折弯斜面743上开设有伸缩槽744以及多个分别用于供不同插针端部伸入的插针槽745,各插针槽745沿传输轨2的方向均布,伸缩槽744与各插针槽745以及联动槽742均相连通。

50.参照图3、图4,进行折弯加工时,将驱动气缸721的活塞杆向下伸出,从而带动铰接座7221与驱动气缸721的铰接处下移,铰接座7221通过联动弹簧7223将驱动气缸721的推力传递至折弯压块74上。折弯滑杆76的端部均滑动设置在直轨751中时,折弯压块74下移,插针的端部插入插针槽745中,折弯压块74抵压在插针上以对插针进行一次折弯加工。折弯压块74的一侧侧壁上的其中一个折弯滑杆76移入弯轨752中时,折弯压块74发生转动,直至折弯斜面743转动至与折弯座73的侧壁平行,此时插针弯折90

°

完成二次折弯加工。

51.参照图4、图5,咬花机构77包括包括滑动座771、多组固定在滑动座771上的咬花块组772以及两个复位弹簧773,滑动座771以及咬花块组772均滑动设置在伸缩槽744中,联动杆7222远离铰接座7221的端部能够伸入伸缩槽744中并用于滑动座771抵触。复位弹簧773的两端分别连接在滑动座771以及伸缩槽744的槽底,复位弹簧773沿滑动座771的滑动方向伸缩,复位弹簧773处于自然状态时,咬花块组772完全位于伸缩槽744中。

52.参照图3、图5,各组咬花块组772沿传输轨2的延伸方向均布,各插针槽745分别用于供不同的咬花块组772插设,各咬花块组772均包括两个呈对称设置的咬花块。折弯座73背向传输轨2的侧壁上对应咬花块组772开设有多组咬花槽组731,各咬花槽组731沿传输轨2的延伸方向均布,各咬花槽组731均用于用于供对应咬花块组772的端部插设。各咬花槽组731包括两个呈对称设置的咬花槽,咬花槽沿竖直方向贯穿折弯座73。

53.参照图3-5,进行咬花加工时,先通过驱动机构72驱动折弯压块74下移并转动至折弯斜面743与折弯座73的侧壁平行。此时继续通过驱动气缸721对铰接座7221施加力,联动弹簧7223压缩,铰接座7221于铰接槽741中滑动,从而带动联动杆7222与联动槽742中滑动,联动杆7222的端部抵压在滑动座771上,从而推动滑动座771滑动。滑动座771带动各咬花块组772移动,以使各咬花块组772伸入插针槽745中,咬花块切除插针上的废料并将废料推入咬花槽中,从而完成咬花加工。

54.本技术实施例一种连接器组装设备的实施原理为:组装连接器分为以下步骤:第一步:先通过壳体振动盘1将壳体传输至转移座31上,再通过转移气缸34以及转移推块33将壳体传输至传输轨2上;第二步:先通过输送模块4将壳体传输至上针模块6处,通过插针振动盘5将插针传递至上针槽611中,然后通过上针模块6将插针装入壳体;第三步:先通过输送模块4将装有插针的壳体传输至咬花折弯模块7处,然后通过驱动气缸721驱动铰接座7221于驱动气缸721的铰接处下移,铰接座7221通过联动弹簧7223带动折弯压块74移动,以完成二次折弯加工,从而使得插针折弯90

°

。继续通过驱动气缸721施加力,铰接座7221移动,让位槽7225起到了让位的作用,铰接座7221通过联动杆7222以及滑动座771带动咬花块组772移动,从而完成咬花加工。完成折弯以及咬花加工后,驱动气缸721的活塞杆收缩,复位弹簧773驱动滑动座771以及咬花块组772复位,联动弹簧7223驱动铰接座7221以及联动杆7222复位,铰接座7221通过限位块7224带动折弯压块74上移复位。

55.第四步:通过输送模块4将完成组装加工的连接器传输至下一工序。

56.通过本技术连接器组装设备,将咬花加工以及二次折弯加工相关结构整合至一个

模块中,并通过一次驱动即可实现二次折弯加工以及咬花加工,有效减少了本技术连接器组装设备的占地面积,并提高了本技术连接器组装设备的加工效率。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。