1.本发明涉及汽车排气消音技术领域,尤其涉及一种用于车辆排气系统中的消音器及车辆。

背景技术:

2.消声器是内燃机排气系统中广泛采用的消声装置。消声器类型一般分为抗性消声器、阻性消声器和复合型消声器。目前消声器基本都选用复合型结构,这种结构是把阻性与抗性消声器结合在一起,从低频,中频到高频均具有良好的消声效果。现有的消音器一般采用将消音棉直接填充在消音器的气流流通腔中,气流经过消音棉时会被吸附消音。气流流通腔的体积较大,所需的消音棉较多,消音棉的填充对气体的流通也存在一定影响。

3.有鉴于此,提供一种新型的用于车辆排气系统中的消音器及车辆成为必要。

技术实现要素:

4.本发明的目的在于提供一种新型的用于车辆排气系统中的消音器及车辆。

5.本发明技术方案提供一种用于车辆排气系统中的消音器,包括第一消音管、第二消音管和消音器壳体;

6.所述消音器壳体包括两端由端盖密封的外层筒体和内部间隔地布置有两块挡板的内层筒体,两块所述挡板上分别设置有多个挡板通气孔;

7.所述内层筒体的两端分别与所述端盖连接,所述内层筒体与所述外层筒体之间形成有环形腔;

8.两块所述挡板将所述内层筒体的空腔依次分隔为第一腔室、第二腔室和第三腔室;

9.所述第一消音管穿过一块所述端盖和一块所述挡板,所述第二消音管穿过另一块所述挡板和另一块所述端盖,所述第一消音管的排气端处于所述第二腔室中,所述第二消音管的进气端处于第二腔室中;

10.在所述内层筒体上处于所述第三腔室中的筒壁上设置有矩阵排列的多个微孔,每个所述微孔都连通所述环形腔与所述第三腔室。

11.在其中一项可选技术方案中,在所述内层筒体上处于所述第一腔室中的筒壁上也设置有矩阵排列的多个所述微孔,每个所述微孔都连通所述环形腔与所述第一腔室。

12.在其中一项可选技术方案中,在沿着所述内层筒体的径向上,所述第二消音管的进气端偏置在所述第一消音管的排气端的一侧;

13.在沿着所述内层筒体的轴向上,所述第二消音管的进气端与第一消音管的排气端交错布置,所述第二消音管的进气端延伸至所述第一消音管的排气端与一块所述挡板之间,所述第一消音管的排气端延伸至所述第二消音管的进气端与另一块所述挡板之间。

14.在其中一项可选技术方案中,所述内层筒体与所述外层筒体同中心轴布置,所述第一消音管与所述内层筒体同中心轴布置。

15.在其中一项可选技术方案中,所述环形腔中填充有消音棉。

16.在其中一项可选技术方案中,所述消音棉粘接在所述外层筒体的内表面上,所述消音棉与所述内层筒体间隔有预设距离。

17.在其中一项可选技术方案中,所述第一消音管及所述第二消音管分别与对应的所述端盖和所述挡板过盈配合。

18.在其中一项可选技术方案中,所述微孔的直径小于1mm,所述挡板通气孔的直径大于1mm。

19.在其中一项可选技术方案中,所述外层筒体和所述内层筒体分别由一块不锈钢板卷制而成,所述端盖和所述挡板分别由一块不锈钢板冲压成型。

20.本发明技术方案还提供一种车辆,包括前述任一技术方案所述的用于车辆排气系统中的消音器。

21.采用上述技术方案,具有如下有益效果:

22.本发明提供的用于车辆排气系统中的消音器,气体经第一消音管进入第二腔室,有一部分气体经挡板通气孔进入第三腔室及第一腔室中,进入第三腔室的气体会经矩阵排列的多个微孔进入内层筒体与外层筒体之间的环形腔中,上述气体都会返回第二腔室,第二腔室中的气体会经第二消音管排出,从而延长了气体流通路径,消耗了能量,起到消音效果。

23.环形腔在内层筒体与外层筒体之间形成低声质量、高阻抗的共振吸声结构腔,声波穿过微孔时,因摩擦作用伴有能量消耗,衰减声能量,且能够覆盖较宽的吸音频率带,提升了消音效果。

24.综上所述,本发明提供用于车辆排气系统中的消音器及车辆,无需在内层筒体中填充消音棉,节约了成本,也无消音棉阻挡气流,利于气体流通顺利,通过延长气体流通路径,起到了消音作用,通过矩阵微孔结构及环形腔的布置方式,提升了消音效果。

附图说明

25.参见附图,本发明的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围构成限制。图中:

26.图1为本发明一实施例提供的消音器的爆炸图;

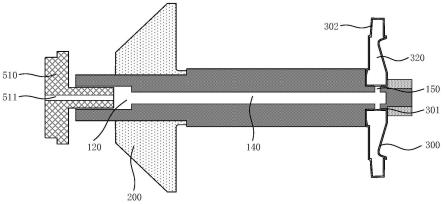

27.图2为本发明一实施例提供的消音器的剖视图;

28.图3为本发明另一实施例提供的消音器的剖视图;

29.图4为内层筒体与外层筒体之间形成环形腔的放大示意图;

30.图5为在环形腔布置有消音棉的示意图。

具体实施方式

31.下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

32.如图1-2和图4所示,本发明一实施例提供的用于车辆排气系统中的消音器,包括第一消音管1、第二消音管2和消音器壳体3。

33.消音器壳体3包括两端由端盖32密封的外层筒体31和内部间隔地布置有两块挡板34的内层筒体33,两块挡板34上分别设置有多个挡板通气孔342。

34.内层筒体33的两端分别与端盖32连接,内层筒体33与外层筒体31之间形成有环形腔35。

35.两块挡板34将内层筒体33的空腔依次分隔为第一腔室331、第二腔室332和第三腔室333。

36.第一消音管1穿过一块端盖32和一块挡板34,第二消音管2穿过另一块挡板34和另一块端盖32,第一消音管1的排气端12处于第二腔室332中,第二消音管2的进气端21处于第二腔室332中。

37.在内层筒体33上处于第三腔室333中的筒壁上设置有矩阵排列的多个微孔334,每个微孔334都连通环形腔35与第三腔室333。

38.本发明实施例提供的消音器,其用于车辆排气系统中。

39.该消音器包括第一消音管1、第二消音管2和消音器壳体3。第一消音管1为消音器的进气管,第二消音管2为消音器的排气管。

40.消音器壳体3包括外层筒体31、两块端盖32、内层筒体33和两块挡板34。外层筒体31的两端分别由端盖32密封。内层筒体33安装在外层筒体31中,内层筒体33的两端分别与端盖32密封连接。内层筒体33的外径小于外层筒体31的内径,内层筒体33与外层筒体31之间形成有环形腔35。

41.两块挡板34在内层筒体33中沿着轴向间隔布置,挡板34上具有多个挡板通气孔342。在沿着消音器的排气走向上,两块挡板34将内层筒体33的空腔依次分隔为第一腔室331、第二腔室332和第三腔室333。

42.在内层筒体33的一段管壁上设置有呈矩阵排列的多个微孔334,微孔334处于形成第三腔室333的挡板34和端盖32之间。每个微孔334都连通环形腔35与第三腔室333。

43.端盖32上设置有端盖安装孔321,挡板34上设置有挡板安装孔341。

44.第一消音管1穿过进气侧的端盖32的端盖安装孔321和挡板34的挡板安装孔341,第一消音管1与端盖安装孔321和挡板安装孔341过盈配合。

45.第一消音管1的进气端11处于进气侧的端盖32的外侧,第一消音管1的排气端12处于第二腔室332中。

46.第二消音管2穿过排气侧的挡板34的挡板安装孔341和端盖32的端盖安装孔321,第二消音管2与端盖安装孔321和挡板安装孔341过盈配合。第二消音管2的进气端21处于第二腔室332中,第二消音管2的排气端22伸出排气侧的端盖32的外侧。

47.本发明中,将两块端板32和两块挡板34按照消音器的排气路径可划分为进气侧的端板32、挡板34(图2-3中靠右侧的端板32、挡板34)和排气侧的端板32、挡板34(图2-3中靠左侧的端板32、挡板34)。

48.在将消音器安装到车辆排气系统中使用时,气体经第一消音管1进入第二腔室332,有一部分气体经挡板通气孔342进入第三腔室333及第一腔室321中,进入第三腔室333的气体经矩阵排列的多个微孔334进入内层筒体33与外层筒体31之间的环形腔35中,气体会返回第二腔室332,第二腔室332中的气体会经第二消音管2排出,从而延长了气体的流通路径,消耗了能量,起到消音效果。

49.环形腔35在内层筒体33与外层筒体31之间形成低声质量、高阻抗的共振吸声结构腔,声波穿过微孔334时,因摩擦作用伴有能量消耗,衰减声能量,且能够覆盖较宽的吸音频率带,提升了消音效果。

50.综上所述,本发明提供用于车辆排气系统中的消音器,无需在内层筒体33中填充消音棉,节约了成本,也无消音棉阻挡气流,利于气体流通顺利,通过延长气体流通路径,起到了消音作用,通过矩阵微孔结构及环形腔的布置方式,提升了消音效果。

51.在其中一个实施例中,如图3所示,在内层筒体33上处于第一腔室331中的筒壁上也设置有矩阵排列的多个微孔334,每个微孔334都连通环形腔35与第一腔室331。

52.本实施例中,内层筒体33的两端都布置有矩阵排列的多个微孔334,进入第一腔室331中的气体也会经微孔334进入环形腔35中,起到延长气体流通路径、消耗声波能量、进一步优化消音效果的作用。

53.在其中一个实施例中,如图2-3所示,在沿着内层筒体33的径向上,第二消音管2的进气端21偏置在第一消音管1的排气端12的一侧。

54.在沿着内层筒体33的轴向上,第二消音管2的进气端21与第一消音管1的排气端12交错布置,第二消音管2的进气端21延伸至第一消音管1的排气端12与一块挡板34之间,第一消音管1的排气端12延伸至第二消音管2的进气端21与另一块挡板34之间。

55.本实施例中,在沿着内层筒体33的径向上,第一消音管1与第二消音管2平行布置,两者不共轴。在沿着内层筒体33的轴向上,第二消音管2的进气端21与第一消音管1的排气端12交叉或重叠,也即是第二消音管2的进气端21延伸至第一消音管1的排气端12与进气侧的挡板34之间,第一消音管1的排气端12延伸至第二消音管2的进气端21与排气侧的挡板34之间。

56.如此布置,使得从第一消音管1的排气端12排出的气体不会立马经进气端21进入第二消音管2,然后排出。由于排气端12与进气端21交错/交叉且不共轴,从排气端12排出的气体可在第二腔室332中扩散,然后会经挡板通气孔342进入相应的第一腔室331和/或第三腔室333中扩散,延长气体的流通路径,消耗能量,起到消音作用。

57.在其中一个实施例中,如图2-3所述,内层筒体33与外层筒体31同中心轴布置,第一消音管1与内层筒体33同中心轴布置,便于结构布置。

58.在其中一个实施例中,如图5所示,环形腔35中填充有消音棉36。消音棉36可采用玻璃纤维消音棉,其填充在环形腔35中,消音棉36可吸收随着气体进入环形腔35中的声波,起到吸音消音作用,进一步提高了消音效果。消音棉36呈环形包在内层筒体33与外层筒体31之间,也会起到防其它噪音的效果。

59.在其中一个实施例中,如图5所示,消音棉36粘接在外层筒体31的内表面上,消音棉36与内层筒体33间隔有预设距离。

60.消音棉36通过胶粘接在外层筒体31的内表面上,消音棉36的厚度小于环形腔35的外径与内径之差,消音棉36与内层筒体33之间具有一定距离,形成一定间隙或空腔,减少气体经微孔334进入环形腔35的阻力,使得气体可经微孔334顺利进出环形腔35,消音棉36实现消音功能。

61.在其中一个实施例中,第一消音管1及第二消音管2分别与对应的端盖32和挡板34过盈配合,结构稳定。

62.在其中一个实施例中,微孔334的直径小于1mm,气体流通时会产生摩擦,以损耗声波。挡板通气孔342的直径大于1mm,利于气体经挡板通气孔342在相邻的腔室之间流通。

63.在其中一个实施例中,外层筒体31和内层筒体33分别由一块不锈钢板卷制而成,再通过翻边锁缝工艺将外层筒体31和内层筒体33连接成为一体。端盖32和挡板34分别由一块不锈钢板冲压成型,端盖32与外层筒体31焊接,挡板34与内层筒体33焊接。

64.本发明一实施例提供的一种车辆,包括前述任一实施例所述的用于车辆排气系统中的消音器。具体地,消音器安装在车辆的排气管道上。

65.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

66.以上的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。