1.本发明属于涂料技术领域,涉及一种含有柔性固化剂的环氧树脂基膨胀防火涂料及其制备方法。

背景技术:

2.大型钢结构建筑在体育场馆、机场、高铁站、石油石化设施等场合被广泛使用。在发生火灾时,当温度上升到500℃时,钢材的强度降为原来的1/2,建筑物很容易发生倒塌。采用膨胀防火涂料对钢结构进行火灾安全保护是一种有效的方法。膨胀型防火涂料通常是通过在涂料配方中加入聚磷酸铵、季戊四醇、三聚氰胺,实现在受热条件下涂层分解、发泡、成碳而对基材形成隔热保护。聚磷酸铵、季戊四醇、三聚氰胺分别作为酸源、碳源和气源,俗称为“三源”。依据聚合物经典发泡理论和泡孔生长机理,膨胀型防火涂料的膨胀防火性能与树脂的分子链结构、交联密度、分子链长短等密切相关。

3.但在石油石化领域发生火灾时,往往是易燃易爆的烃类物质发生燃烧和爆炸,产生的温度更高,冲击力更大,对于所涉及的钢结构的防火涂料的要求更高,比如要求更高的附着力和柔韧性,更好的耐酸碱和其他化学物质腐蚀性。要使用环氧树脂作为防火涂料的基体树脂,以兼顾高附着力和防腐性能。但作为热固性树脂,在使用时会交联成体型网络结构、受热不熔融,分子链运动能力很差。基于以上原因,采用普通的环氧树脂固化剂得到的高交联密度环氧漆膜,在火场中受热时会影响“三源”的膨胀发泡,限制了它在防火涂料中的应用。

4.因此,设计和合成新型的柔性环氧树脂固化剂,使固化交联后的环氧树脂受热后仍然具有一定的可变形能力,是膨胀型环氧防火涂料行业急需解决的难题。同时,当环氧防火涂料直接在户外使用时,如果提高环氧涂料的耐候性也非常关键。

5.脂肪族胺是一种能在室温下固化环氧树脂的固化剂。固化剂与环氧化物发生亲核加成反应。伯胺中的活泼氢首先与环氧基团反应生成仲胺,随后继续与环氧基团发生开环反应生成带有羟基的叔胺,形成交联大分子。脂肪胺固化的环氧树脂具有良好的粘接性能,对水和部分溶剂有良好的耐受性。但通常的脂肪胺,比如二乙烯三胺,三乙烯四胺的活泼氢含量高,得到的环氧固化物密度高,不适合直接用于环氧防火涂料。中国专利cn109369887a制备了一种快干自乳化丙烯酸型水性环氧树脂固化剂,所述固化剂采用氨基与带有环氧基的丙烯酸酯聚合物反应,以此在改性树脂上引入固化剂,但是这种制备方法需要首先制备丙烯酸酯聚合物,由于丙烯酸酯聚合物中含有多个环氧基团,与脂肪胺反应时本身容易交联,不可控。同时得到的固化剂是乳液体系,也不适合用于无溶剂的环氧树脂防火涂料。

技术实现要素:

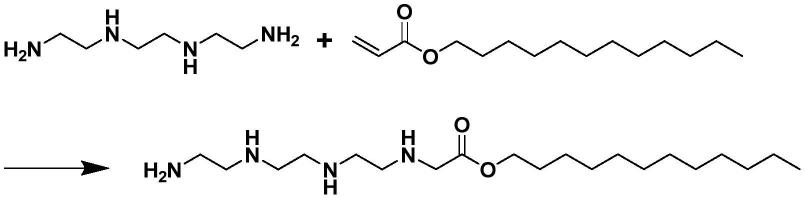

6.本发明主要解决的是采用传统的环氧树脂固化剂得到的涂料阻碍膨胀防火涂层膨胀这一问题,本文采用michael加成的方式将含有柔性长碳链的丙烯酸酯单体结合到传

统脂肪胺固化剂得到柔性固化剂,以此来固化环氧树脂,制备膨胀防火涂料。改善了传统的环氧树脂高密度交联网络结构阻碍涂层膨胀的行为,提高了环氧树脂基膨胀防火涂料的膨胀效果和防火性能,同时丙烯酸酯的引入也进一步提高了环氧树脂基膨胀防火涂料的耐候性和韧性。

7.为了实现上述目的,本发明采用的技术方案为:

8.环氧树脂基膨胀防火涂料按质量份数其组成为:a,b组分,其中a组分如下:环氧树脂20~30份,聚磷酸铵25~30份,三聚氰胺10~15份,季戊四醇10~15份,钛白粉10~15份,溶剂二甲苯5~10份,溶剂正丁醇4~8份。b组分为:柔性固化剂8~12份。

9.制备方法为:

10.(1)柔性固化剂的合成:将脂肪胺固化剂和丙烯酸酯单体按照优选物质的量为1:1计算并称量所需的理论质量。将脂肪胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸酯单体倒入恒压滴液漏斗滴加到烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h。

11.进一步,脂肪胺固化剂包括二乙烯三胺(deta)、三乙烯四胺(teta)、四乙烯五胺(tepa)等中的一种。

12.进一步,丙烯酸酯单体结构式ch2=chrcoo(ch2)nch3,其中n=3-17,r为-h或-ch3;进一步丙烯酸酯单体为丙烯酸丁酯(ba)、丙烯酸十二烷基酯(la)、甲基丙烯酸十二烷基酯(mla)、丙烯酸十六烷基酯(ha),甲基丙烯酸十六烷基酯(mha),丙烯酸十八烷基酯(oa)等中的一种或多种。

13.进一步优选柔性固化剂为:丙烯酸十二烷基酯改性三乙烯四胺。

14.结构式为:

[0015][0016]

(2)防火涂料的制备:将聚磷酸铵、三聚氰胺、季戊四醇、钛白粉、环氧树脂、二甲苯、正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得浆料中加入柔性固化剂。

[0017]

进一步,环氧树脂为双酚a二缩水甘油醚类环氧树脂,环氧值为0.48~0.54eq/100g。

[0018]

进一步,柔性固化剂的添加量按照活泼氢当量与环氧当量1:1添加。

[0019]

进一步,溶剂二甲苯与正丁醇的质量比为7:3。

[0020]

与现有技术相比,本发明的优势在于:

[0021]

本发明制备的固化剂选用不同脂肪胺单体和带有不同链段的丙烯酸酯单体,通过氨基与丙烯酸酯单体上的双键进行的michael加成反应得到新结构固化剂,原料易得,合成工艺简单。作为环氧树脂固化剂,其中丙烯酸十二烷基酯改性三乙烯四胺固化剂可以使反应后树脂有适当的软化变形能力以匹配膨胀体系的作用时间;得到的树脂与膨胀体系协同

作用起到发泡作用,显著提高了环氧树脂基膨胀防火涂料的膨胀效果和防火性能。

附图说明

[0022]

图1为实施例1中的柔性固化剂teta-ba的核磁共振氢谱图。

[0023]

图2为实施例2中的柔性固化剂teta-la的核磁共振氢谱图。

[0024]

图3为实施例3中的柔性固化剂teta-oa的核磁共振氢谱图。

[0025]

图4分别为不同配方在氮气氛围下的tga/dtg图。

[0026]

图5为极限耐火实验曲线图。

[0027]

图6为碳层的微观形貌图。

[0028]

图7为涂层的耐紫外老化曲线图。

[0029]

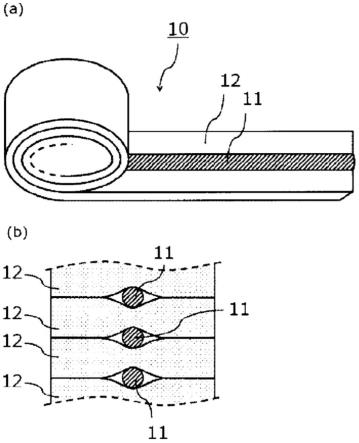

图8为制备流程框图。

具体实施方式

[0030]

现在结合具体实施例对本发明作进一步说明,以下实施例旨在说明本发明而不是对本发明的进一步限定。

[0031]

实施例1:

[0032]

(1)将三乙烯四胺和丙烯酸丁酯按照物质的量为1:1计算并称量所需的质量。将三乙烯四胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸丁酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂teta-ba。

[0033]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g二甲苯、0.66g正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入1.24g(1)中得到的柔性固化剂teta-ba,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0034]

实施例2:

[0035]

(1)将三乙烯四胺和丙烯酸十二烷基酯按照物质的量为1:1计算并称量所需的质量。再将三乙烯四胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸十二烷基酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂teta-la。

[0036]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g二甲苯、0.66g正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入1.73g(1)中值得的柔性固化剂teta-la,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0037]

实施例3:

[0038]

(1)将三乙烯四胺和丙烯酸十八烷基酯按照物质的量为1:1计算并称量所需的质量。再将三乙烯四胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸十八烷基酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂teta-oa。

[0039]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g二甲苯、0.66g正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入2.13g(1)中得到的柔性固化剂teta-oa,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0040]

实施例4:

[0041]

(1)将三乙烯四胺和丙烯酸十二烷基酯按照物质的量为1:2,计算并称量所需的质量。再将三乙烯四胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸十二烷基酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂teta-2la。

[0042]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、3.3g环氧树脂、1.54g二甲苯、0.66g正丁醇,混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入2.64g(1)中得到的柔性固化剂teta-2la,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0043]

实施例5:

[0044]

(1)将二乙烯三胺和丙烯酸十二烷基酯按照物质的量为1:1计算并称量所需的质量。再将二乙烯三胺倒入装有搅拌桨及温度计的三口烧瓶之中,将丙烯酸十二烷基酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂deta-la。

[0045]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g二甲苯、0.66g正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入1.95g(1)中得到的柔性固化剂deta-la,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0046]

对比例1:

[0047]

(1)将三乙烯四胺和甲基丙烯酸甲酯按照物质的量为1:1计算并称量所需的质量。再将三乙烯四胺倒入装有搅拌桨及温度计的三口烧瓶之中,将甲基丙烯酸甲酯倒入恒压滴液漏斗滴入烧瓶中。在一定的转速下60℃反应1.5h后升温至80℃继续反应1h得到柔性固化剂teta-mma。

[0048]

(2)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g二甲苯、0.66g正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入1.12g(1)中得到的柔性固化剂teta-mma,用刷子在钢基体上刷涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0049]

对比例2:

[0050]

(1)将6.66g聚磷酸铵、2.22g三聚氰胺、2.22g季戊四醇、2.22g钛白粉、4.44g环氧树脂、1.54g溶剂二甲苯、0.66g溶剂正丁醇混合后用高速分散机分散均匀,转速为1000r/min,时间为1h。向分散所得的浆料中加入8.43g市售固化剂pa-8115,用刷子在钢基体上刷

涂涂层,涂层样品的平均厚度保持在2毫米左右,并通过厚度测量仪进行测量。涂层在室温下固化7天。

[0051]

表1:

[0052][0053][0054]

表2

[0055][0056]

表3

[0057][0058]

表4

[0059][0060]

表4为漆膜基本性能表。从表中可以看出,所有的样品都有着较好的附着力和铅笔硬度,冲击强度随着柔性链越长和柔性链含量的增多变得越高,其中,实施例4的两倍丙烯酸十二烷基酯改性的固化剂固化的环氧树脂冲击强度最好,可达75cm,增韧效果好,但防火效果变差,可见膨胀效果,并非引入柔性链段越多越好,需要树脂需要有个适当的熔体流变性能以匹配已有的膨胀体系的作用时间,协同起到发泡作用。

[0061]

图1为实施例1中的柔性固化剂teta-ba的核磁共振氢谱图,δa=2.3~3.0ppm为三乙烯四胺上-ch2氢质子峰,δb=1.25~1.6ppm为三乙烯四胺上胺基氢峰和丙烯酸丁酯侧链-ch2氢质子峰,δc=0.8ppm为丙烯酸丁酯末端-ch3氢质子峰,δd=4.05ppm为酯基相连的-ch2氢质子峰。

[0062]

图2为实施例2中的柔性固化剂teta-la的核磁共振氢谱图,δa=1.7~2.0ppm为三乙烯四胺上胺基氢峰,δb=2.25~2.9ppm为三乙烯四胺上-ch2氢质子峰,δc=2.9ppm为反应后生成的-ch2氢质子峰,δd=3.7ppm为酯基相连的-ch2氢质子峰,δe=1.3ppm为丙烯酸十二烷基酯侧链-ch2氢质子峰,δf=0.88ppm为丙烯酸十二烷基酯末端-ch3氢质子峰。

[0063]

图3为实施例3中的柔性固化剂teta-oa的核磁共振氢谱图,δa=1.6ppm为三乙烯四胺上胺基氢峰,δb=2.7~2.9ppm为三乙烯四胺上-ch2氢质子峰,δc=2.35~2.7ppm也为三乙烯四胺上-ch2氢质子峰,δd=3.73ppm为反应后生成的-ch2氢质子峰,δe=4.06ppm为酯基相连的-ch2氢质子峰,δf=1.25ppm为丙烯酸十八烷基酯侧链-ch2氢质子峰,δg=0.88ppm为丙烯酸十八烷基酯末端-ch3氢质子峰。

[0064]

图4分别为不同配方在氮气氛围下的tga图,表1为从图4中得出的数据。从图中可以看出以不同的丙烯酸单体改性的三乙烯四胺为固化剂制备的环氧树脂基膨胀防火涂料都有一个相似的分解过程,与对比例2相比,实施例1-4在800℃时的残留量,高残留量更加有利于膨胀防火涂料碳层的形成。从表中可以看出,对比例2的t

10%

最高,为266.4℃,实施例4的t

50%

最高,为499.1℃,实施例4的残碳量最高,为46.79%,综合来看,实施例4的热稳定性和成碳能力最好的。

[0065]

图5为极限耐火实验曲线,表2为耐火实验得出的数据,极限耐火时间为基材背板达到580℃所需要的时间。从图中可以看出,实施例1-5的极限耐火时间都高于对比例1-2,说明实施例1-5的防火性能优于对比例1-2。结合表二可以发现,其中,实施例2的耐火时间最长,膨胀倍率最高,说明实施例2的防火性能最佳,对比例1的防火性能最差。

[0066]

图6为碳层的微观形貌图。图a-e分别为实施例1-4、对比例2。与对比例2的炭层相比,柔性固化剂制备的防火涂料的碳层显示出更好的致密性和连续性,其中,实施例2的碳层形态最好,拥有小而密的孔洞,平均孔径为1.75微米,致密、连续的碳层结构大大隔绝了热量向钢基体的传递。其他实施例1,实施例3、实施例4、对比例2的平均孔径分别为2.71、

2.27、4.15、5.64微米。

[0067]

图7为涂层的耐紫外老化结果。经过192h紫外老化测试之后,对比例2的总色差值δe达到了12.07,漆膜已经严重失色,实施例1-4的δe值都低于12,其耐候性都高于对比例2,并且实施例4的耐候性最好,192h后的δe值只有8.81。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。