1.本发明属于地下车站领域,具体涉及一种永临结合的装配式车站及其施工方法。

背景技术:

2.目前常规地铁车站施作基坑支撑及施作主体结构环节,为施工耗时大和需要工人较多的环节,随着人工成本越来高,工地劳动力越来越短缺,逐渐成为建设中痛点。

3.支撑是基坑开挖时的重要构件,城市基坑开挖中,受周边环境及地下管线建构筑物控制,往往采用支撑而不能采用锚索锚杆。常规支撑有钢支撑和混凝土支撑两种,钢支撑具有重量较轻、安装方便、施工效率快等特点,但是其承载能力低,变形较大、整体性差,不适用于地质较差、深度较大的基坑。混凝土支撑具有高承载力,变形小,整体性好的特点。但常规的钢筋混凝土支撑需要钢筋绑扎、浇筑与等强,需要现场劳动力40人和约14天的工期。主体结构施工阶段,需要搭支架、立模板、绑钢筋、浇筑振捣混凝土和养护等工序,据统计一层楼板加侧墙的一个流水段浇筑需要60人和30天的时间,还需要考虑支撑拆除破除的时间工序,耗费时间较长。

4.目前的装配式车站技术可以部分解决主体结构浇筑的问题,但是支撑与吊装存在冲突,只能采用锚索或能够较方便拆卸的钢支撑。如果遇到地层较差的软弱土层和砂层,则无法采用钢筋混凝土支撑。

技术实现要素:

5.本发明提供了一种永临结合的装配式车站及其施工方法,旨在解决支撑的施工、拆除耗费时间长,在主体施工时与吊装存在冲突的问题。

6.本发明采用了以下技术方案:

7.一种永临结合的装配式车站,包括基坑施工结构和车站主体结构;

8.所述基坑施工结构包括地连墙、支撑柱、腰梁和由上到下依次设置的用于支撑两侧地连墙的第一预制支撑、第二预制支撑和第三预制支撑;所述第一预制支撑的两端与所述地连墙浇筑固定,所述地连墙上设有企口,所述第二预制支撑的两端分别支撑在所述企口上和所述支撑柱上,所述腰梁固定在所述地连墙上,所述第三预制支撑的两端分别支撑在所述腰梁和所述支撑柱上;一部分所述第二预制支撑部分在基坑施工阶段安装,另一部分在车站主体结构施工阶段安装;

9.所述车站主体结构包括底板、墙现浇层、预制中板和预制顶板;所述底板与所述地连墙固定连接,所述墙现浇层与所述地连墙现浇固定形成叠合墙;所述预制中板固定在所述第三预制支撑上,所述预制顶板固定在所述第二预制支撑上。

10.在一些实施例中,所述基坑施工结构还包括顶纵梁,所述顶纵梁固定在所述支撑柱的上端,所述顶纵梁的两侧设有伸出的第一支撑台,所述第二预制支撑远离所述企口的一端搁架在所述第一支撑台上。

11.在一些实施例中,所述第二预制支撑与所述企口、所述支撑台的缝隙内灌浆固定。

12.在一些实施例中,所述基坑施工结构还包括中纵梁,所述支撑柱设有伸出的第二支撑台,所述中纵梁的两端搁架在所述第二支撑台上,所述第三预制支撑的两端分别搁架在所述腰梁和所述中纵梁上。

13.在一些实施例中,所述底板与所述地连墙拉筋并浇筑固定。

14.在一些实施例中,还包括预制墙板,所述预制墙板与所述地连墙拉筋连接,且所述预制墙板与所述地连墙之间通过所述墙现浇层连接固定而形成所述叠合墙。

15.在一些实施例中,所述预制中板搁架在所述第三预制支撑上并浇筑形成叠合中板,位于两侧的预制中板下方伸出竖墙,形成轨顶风道的侧壁。

16.在一些实施例中,所述预制顶板搁架在所述第二预制支撑上并浇筑形成叠合顶板,所述预制顶板的截面呈倒置的双t型结构。

17.在一些实施例中,所述腰梁包括预制部和现浇部,所述预制部呈l型并与所述地连墙拉筋连接,所述预制部与所述地连墙之间形成槽结构,所述现浇部位于所述槽结构内并将所述预制部与所述地连墙固定。

18.一种永临结合的装配式车站的施工方法,包括以下步骤:

19.s1、施工地连墙和支撑柱,在地连墙的上端形成企口;

20.s2、架设吊装设备;

21.s3、开挖基坑至第一预制支撑底位置,施工第一预制支撑,第一预制支撑的两端与两侧的地连墙浇筑固定;

22.s4、开挖基坑至第二预制支撑底位置,吊装顶纵梁固定在支撑柱,吊装部分第二预制支撑搁架在企口和顶纵梁上;

23.s5、开挖基坑至第三预制支撑底位置,固定腰梁,吊装中纵梁固定在支撑柱上,吊装第三支撑搁架在腰梁和中纵梁上;

24.s6、开挖基坑至基底位置,施做底板,底板与地连墙固定;

25.s7、以地连墙为外层,施工墙现浇层形成负二层的叠合墙;

26.s8、吊装预制中板搁架在第三预制支撑并浇筑形成中板;

27.s9、以地连墙为外层,施工墙现浇层形成负一层的叠合墙;

28.s10、吊装部分第二预制支撑至企口和顶纵梁上;

29.s11、吊装预制顶板在第二预制支撑上并浇筑固定形成顶板;

30.s12、回填顶板上方的附土。

31.与现有技术相比,本发明的有益效果为:

32.1、本发明中,针对基坑支撑,由上到下采用多层预制支撑来支撑两侧的地连墙,以实现基坑支撑,由于采用的是预制支撑,可以节约支撑搭建养护的时间;并且这些预制支撑后后续的车站主体中能够作为主体结构的框架梁,来支撑中板、顶板等结构,将这些原本为临时结构的转换为了永久结构,无需拆除,减少了车站主体结构框架梁的混凝土用量,相比于目前的装配式车站结构方案,具备绿色、低碳、环保的优势。为了避免阻挡构件的吊装,第二预制支撑分两次安装,从而可以减小第一次安装后的密度,不会阻挡构件的吊装,待下方的构件吊装完成后,再进行第二次第二预制支撑的安装。

33.2、本发明中,还将地连墙作为车站主体结构的侧墙部分,配合墙现浇层安装形成叠合墙,可以减小现成模板的使用量,叠合墙在永久使用阶段充分利用地连墙,并可以根据

计算调整叠合层和墙体总厚度,对不同的地层、埋深、楼层高度具有更好的适用性;相对于单一墙方案,具有更好的防水效果及质量,可满足运营验收及使用要求。与常规现浇车站相比可以实现工期减少20%,造价低于既有的全预制装配车站,与常规现浇车站造价基本相当,为高效经济安全的装配式车站结构体系,更加的绿色环保,有利于推广应用。

34.3、本发明中,第二预制支撑和第三预制支撑采用搁架支撑的方式进行安装,形成简支节点,减少了节点钢筋绑扎施工时间,提高施工误差适应性,降低施工难度,节点施工方便,加快支撑实施效率。

附图说明

35.下面结合附图和具体实施方式对本发明的技术作进一步地详细说明:

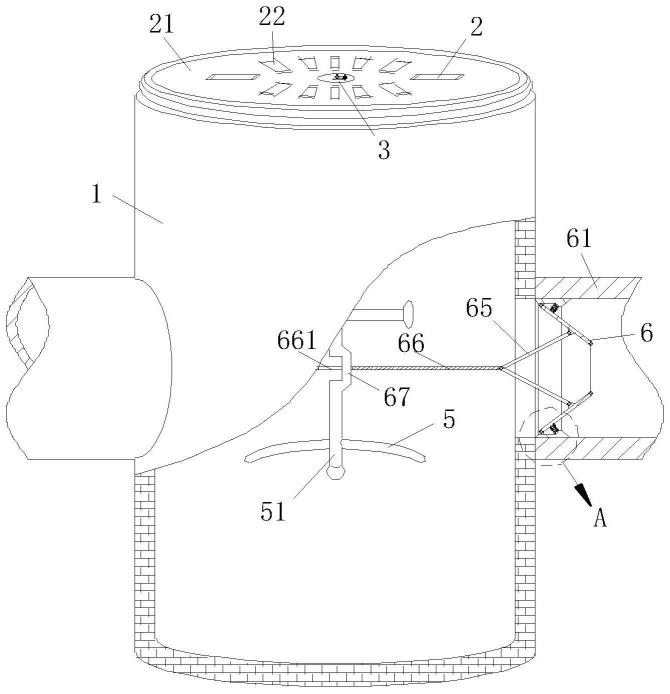

36.图1是本永临结合的装配式车站的横剖面示意图;

37.图2是本永临结合的装配式车站的纵剖面示意图;

38.图3是本永临结合的装配式车站的在吊装第二预制支撑时的横剖面示意图;

39.图4是本永临结合的装配式车站的在吊装第二预制支撑时的纵剖面示意图;

40.图5是顶纵梁的结构示意图;

41.图6是第二预制支撑的结构示意图;

42.图7是本永临结合的装配式车站的在吊装第三预制支撑时的横剖面示意图;

43.图8是本永临结合的装配式车站的在吊装第三预制支撑时的纵剖面示意图;

44.图9是第三预制支撑的结构示意图;

45.图10是腰梁与地连墙连接的结构示意图;

46.图11是中纵梁的结构示意图;

47.图12本永临结合的装配式车站的在施工底板后的横剖面示意图;

48.图13本永临结合的装配式车站的在预制中板后的横剖面示意图;

49.图14是预制墙板与地连墙连接的结构示意图。

50.附图标记:

51.1-基坑施工结构;11-地连墙;111-企口;12-支撑柱;13-腰梁;131-预制部;132-现浇部;14-第一预制支撑;15-第二预制支撑;16-第三预制支撑;17-顶纵梁;171-第一支撑台;18-中纵梁;

52.2-车站主体结构;21-底板;22-预制墙板;23-预制中板;231-竖墙;24-预制顶板;25-墙现浇层;

53.3-吊装设备。

具体实施方式

54.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。附图中各处使用的相同的附图标记指示相同或相似的部分。

55.需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本

发明中所使用的上、下、左、右等描述仅仅是相对于附图中本发明各组成部分的相互位置关系来说的。

56.参照图1至图14,一种永临结合的装配式车站,包括基坑施工结构1和车站主体结构2。

57.其中,参照图1和图2,所述基坑施工结构1包括地连墙11、支撑柱12、腰梁13和由上到下依次设置的用于支撑两侧地连墙11的第一预制支撑14、第二预制支撑15和第三预制支撑16。基坑施工结构1主要是在基坑开挖过程中施工形成的结构。通过从上到下的三种预制支撑来支撑地连墙11,从而实现对基坑的支撑。第一预制支撑14、第二预制支撑15和第三预制支撑16为预制混凝土支撑,作为梁结构,这三者的数量根据情况都可设置多根,兼具预制技术的施工速度快和混凝土支撑承载力大、变形小的优点,施工期间基坑更安全,能有效控制自身风险和周边环境风险。而支撑柱12为钢管混凝土立柱,其底部有桩基础。

58.可以理解的,参照图1、图6和图9,第二预制支撑15和第三预制支撑16后期作为车站主体结构2的框架结构,用于支撑中板和顶板,因此,第二预制支撑15和第三预制支撑16的高度应当与中板和顶板的高度适配,第二预制支撑15位于顶板的下方,第三预制支撑16位于中板的下方。同样,支撑柱12也作为车站主体结构2的一部分,其作为立柱,提供纵向的支撑。

59.其中,所述第一预制支撑14的两端与所述地连墙11浇筑固定,具体是通过冠梁与地连墙11的上端浇筑固定,第一预制支撑14作为地连墙11的最上方的第一道支撑。

60.参照图1和图3,所述地连墙11上设有企口111,企口111位于地连墙11的上端而低于冠梁,地连墙11在制作时,在上端预埋有呈l型的钢板,在基坑开挖到第二预制支撑15底的位置时,可以通过拆卸该l型钢板,从而形成企口111,以支撑第二预制支撑15。所述第二预制支撑15的两端分别支撑在所述企口111上和所述支撑柱12上。可以理解的,在支撑柱12的另一侧的地连墙11上,也设有企口111,另一第二预制支撑15的两端也支撑在支撑柱12和企口111上,从而使得两侧地连墙11通过两个第二预制支撑15和支撑柱12连接支撑。

61.参照图1、图3和图5,具体地,所述基坑施工结构1还包括顶纵梁17,所述顶纵梁17固定在所述支撑柱12的上端,所述顶纵梁17的两侧设有伸出的第一支撑台171,所述第二预制支撑15远离所述企口111的一端搁架在所述第一支撑台171上。即支撑柱12的上端固定的顶纵梁17的第一支撑台171和地连墙11的企口111同时对第二预制支撑15的两端支撑,而第二预制支撑15和地连墙11、顶纵梁17之间的连接缝隙可以通过灌注无收缩高强水泥浆来连接固定,使支撑传力最终至地连墙11上。第二预制支撑15采用搁架后灌浆的方式安装固定,减少了节点钢筋绑扎施工时间,提高施工误差适应性,降低施工难度,节点施工方便。第一支撑台171可以是顶纵梁17上伸出的牛腿。

62.其中,为了避免第二预制支撑15过密而导致影响后期构件的吊装,在确保支撑强度的前提下,一部分所述第二预制支撑15部分在基坑施工阶段安装,另一部分在车站主体结构2施工阶段安装,从而相邻两个第二预制支撑15在基坑施工阶段的间距可以拉大,不影响后期构件的吊装。

63.参照图1、图7至图10,对于第三预制支撑16的安装固定,所述腰梁13固定在所述地连墙11上,所述第三预制支撑16的两端分别支撑在所述腰梁13和所述支撑柱12上。腰梁13的作用与上述的企口111相同,都是用来支撑预制支撑的。可以理解的,在支撑柱12的另一

侧的地连墙11上,也固定有腰梁13,另一第三预制支撑16的两端也支撑在支撑柱12和腰梁13上,从而使得两侧地连墙11通过两个第三预制支撑16和支撑柱12连接支撑。

64.具体地,参照图1、图7至图11,所述基坑施工结构1还包括中纵梁18,所述支撑柱12设有伸出的第二支撑台(牛腿),所述中纵梁18的两端搁架在所述第二支撑台上,所述第三预制支撑16的两端分别搁架在所述腰梁13和所述中纵梁18上。支撑柱12沿纵向(前后方向)分布有若干根,每相邻的两根之间连接有中纵梁18,即中纵梁18的两端分别位于前后的两根支撑柱12的第二支撑台上(牛腿),然后第三预制支撑16再支撑在中纵梁18和腰梁13上。其中,中纵梁18上设有槽可供第三预制支撑16的一端卡入并支撑,中纵梁18的槽有若干个,可同时支撑多根第三预制支撑16。其中,第三预制支撑16与腰梁13的连接采用定位栓销简支搁置连接,形成铰支节点;第三预制支撑16与中纵梁18通过螺栓连接湿浇,形成固支节点,这种连接方式,减少了节点钢筋绑扎施工时间,提高施工误差适应性,降低施工难度,节点施工方便。

65.其中,车站主体结构2主要是指在基坑施工阶段完成后施工安装、形成的结构。参照图1、图2、图12至图14,所述车站主体结构2包括底板21、墙现浇层25、预制中板23和预制顶板24;所述底板21与所述地连墙11固定连接,所述墙现浇层25与所述地连墙11现浇固定形成叠合墙;所述预制中板23固定在所述第三预制支撑16上,所述预制顶板24固定在所述第二预制支撑15上。在基坑施工结束后,由下往上依次施工车站主体结构2,先施工底板21,再施工负二层的墙现浇层25,将负二层的墙现浇层25与地连墙11连接,再吊装预制中板23至第四预制支撑上并现浇固定,施工负一层的墙现浇层25,同样用现浇层与地连墙11连接;再吊装后面部分的第二预制支撑15,吊装预制顶板24并固定。

66.本发明中,将地连墙11作为叠合墙的一部分,配合墙现浇层25和浇筑形成的现浇层共同形成。地连墙11兼作主体结构侧墙,减少了主体结构侧墙、的混凝土用量,相比于目前的装配式车站结构方案,具备绿色、低碳、环保的优势,还可以减少现场模板用量,通过环筋扣合互锚节点与上下楼板连接,可实现快速施工;叠合墙在永久使用阶段充分利用地连墙11,并根据计算调整叠合层和墙体总厚度,对不同的地层、埋深、楼层高度具有更好的适用性;相对于单一墙方案,具有更好的防水效果及质量,可满足运营验收及使用要求。

67.此外,支撑梁加楼板的布置形式更加的灵活,由于支撑横梁、纵梁和支撑柱12已形成完整的受力结构体,楼板只是填充其中。因此当楼板要开临时施工用的出土孔、设备吊装孔和及永久楼扶梯孔洞时,只需留空该处的楼板即可。如需要封闭时再吊装预制楼板及浇筑叠合层即可实施快速封堵。

68.其中,所述底板21与所述地连墙11拉筋并浇筑固定,地连墙11上预留有钢筋连接套筒,从而能够与底板21拉筋连接,形成一个受力整体。

69.在一个实施例中,参照图14,本永临结合的装配式车站还包括预制墙板22,所述预制墙板22与所述地连墙11拉筋连接,且所述预制墙板22与所述地连墙11之间通过墙现浇层25连接固定而形成所述叠合墙,在安装时,先将预制墙板22与地连墙11垂直拉筋连接,预制墙板22与地连墙11二者之间有缝隙,通过在这二者之间浇筑形成墙现浇层25而实现叠合结构,形成叠合墙。预制墙板22为桁架单面墙预制构件,墙下伸出型钢腿做为下部临时支撑,通过环筋扣合互锚节点与上下层楼板钢筋连接,叠合墙湿浇连接各构件与节点形成整体。即叠合墙可以由地连墙11和墙现浇层25两层结构构成,也可以由地连墙11、墙现浇层25和

预制墙板22三层结构构成。

70.具体地,参照图13,所述预制中板23搁架在所述第三预制支撑16上并浇筑形成叠合中板,位于两侧的预制中板23下方伸出竖墙231,形成轨顶风道的侧壁,后期用于搁置预制风道底版。

71.在一个实施例中,所述预制顶板24搁架在所述第二预制支撑15上并浇筑形成叠合顶板,所述预制顶板24的截面呈倒置的双t型结构,在顶板上实施防水及防水保护。

72.在一个实施例中,参照图10,所述腰梁13包括预制部131和现浇部132,所述预制部131呈l型并与所述地连墙11拉筋连接,所述预制部131与所述地连墙11之间形成槽结构,所述现浇部132位于所述槽结构内并将所述预制部131与所述地连墙11固定。即腰梁13通过拉筋和现浇的方式与地连墙11实现固定,从而支撑第三预制支撑16,腰梁13上可以预设有定位销栓,第三预制支撑16上设有孔给定位销栓穿过而连接。

73.参照是1至图14,一种永临结合的装配式车站的施工方法,包括以下步骤:

74.s1、施工地连墙11和支撑柱12,在地连墙11的上端形成企口111。其中,支撑柱12为钢管混凝土柱,地连墙11在施工时,在预定的位置有拉筋接驳器,以在后续与其它结构连接。在地连墙11的上端预埋有l型钢板,以便于再后期可拆除l型钢板从而形成该企口111。地连墙11围绕布置在预定的车站主体外,支撑柱12则有若干个并布置呈纵向的一列,位于左右两侧的地连墙11之间,在后期作为柱结构来支撑梁。

75.s2、架设吊装设备3;在基坑冠梁或基坑边地梁基础上架设轨道和龙门吊,用于吊装构件、起吊材料或出土。

76.s3、开挖基坑至第一预制支撑14底位置,施工第一预制支撑14,第一预制支撑14的两端通过冠梁与两侧的地连墙11浇筑固定。第一预制支撑14为预制混凝土支撑。

77.s4、开挖基坑至第二预制支撑15底位置,吊装顶纵梁17固定在支撑柱12,吊装部分第二预制支撑15搁架在企口111和顶纵梁17上。先安装顶纵梁17在支撑柱12的顶端,顶纵梁17的两侧有第一支撑台171(牛腿结构),以配合企口111支撑第二预制支撑15,并在接缝处灌注高强度无压缩浆。第二预制支撑15为预制混凝土支撑。

78.s5、开挖基坑至第三预制支撑16底位置,固定腰梁13,腰梁13与地连墙11拉筋并现浇固定;吊装中纵梁18固定在支撑柱12上,支撑柱12的两侧固定有第二预制支撑15台(牛腿),前后两个预制支撑台共同支撑中纵梁18,再吊装第三支撑搁架在腰梁13和中纵梁18上。其中,腰梁13与第二预制支撑15为搁置的铰支连接,预制中纵梁18与第二预制支撑15采用螺栓加现浇固支连接。

79.s6、开挖基坑至基底位置,施做底板21,底板21与地连墙11固定。其中,在施做底板21前,还需要施作垫层及防水层,以提升防水能力,底板21浇筑时,也一并浇筑出底板21上的底梁。底板21施做时,要通过拉筋接驳器(例如预埋钢筋套筒)将底板21的结构筋与地连墙11连接,再现浇混凝土固定。

80.s7、以地连墙11为外层,施工墙现浇层25形成负二层的叠合墙,或者安装预制墙板22并用墙现浇层25固定,形成负二层的叠合墙。先吊装预制墙板22至负二层,将预制墙板22与地连墙11拉筋连接,并在二者之间浇筑形成现浇层,从而将三者形成叠合墙结构。

81.s8、吊装预制中板23搁架在第三预制支撑16并浇筑形成中板,为叠合中板。在这一过程中,车站两侧预制中板23下方可伸出竖墙231,形成轨顶风道侧壁,后期用于搁置预制

风道底板21。

82.s9、以地连墙11为外层,施工墙现浇层25形成负二层的叠合墙,或者安装预制墙板22并用墙现浇层25固定,形成负一层的叠合墙。即先吊装预制墙板22至负一层,将预制墙板22与地连墙11拉筋连接,并在二者之间浇筑形成现浇层,从而将三者形成叠合墙结构。

83.s10、吊装部分第二预制支撑15至企口111和顶纵梁17上。第二预制支撑15是分成两部分的,第一部分在基坑开挖过程中安装,后面的一部分在此时安装,分开安装是为了避免第二预制支撑15过密而影响前期的预制构件的吊装。将第二预制支撑15吊装支撑至企口111和顶纵梁17上后,在连接缝处可灌浆固定。

84.s11、吊装预制顶板24在第二预制支撑15上并浇筑固定形成顶板,此时的顶板为叠合结构,并在顶板上实施防水及防水保护层;

85.s12、安装台板等其他内部结构,回填顶板上方的附土。

86.本发明所述的永临结合的装配式车站及其施工方法的其它内容参见现有技术,在此不再赘述。

87.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。