1.本发明属于氧化铝制备技术领域,特别涉及一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法。

背景技术:

2.我国铝土矿资源主要为中低品位的一水硬铝石矿,因此国内主要采用高温高碱浓度的拜耳法溶出工艺,在溶出过程中,铝土矿中的含硅矿物被碱溶液分解,以硅酸钠的形态进入溶液,然后与铝酸钠溶液反应生成钠硅渣,钠硅渣容易在生产设备和管道上析出成为结疤,降低传热系数。因此工业上为了防止或减轻硅渣结疤,在溶出之前增设预脱硅工序,通常是将原矿浆在95-105℃下搅拌8-12h,使硅矿物尽可能完全的转变为钠硅渣。溶出后的矿浆用赤泥洗液稀释,铝酸钠溶液进一步脱硅,精液硅量指数可以达到200以上。

3.近年来随着国内铝土矿储量减少、品位下降,国内很多氧化铝企业开始采用低温拜耳法溶出工艺处理进口三水铝石矿,进口三水铝石矿中sio2的含量普遍较低,尤其是几内亚矿中sio2的含量低于3%,高岭石含量低于3%,仅通过传统的预脱硅、稀释脱硅工艺,精液的硅量指数普遍较低,仅约为150。精液硅量指数偏低易造成氢氧化铝产品中硅含量超标,结疤速率加快。因此,必须寻求一种有效提高低活性硅进口矿低温拜耳法溶出过程中铝酸钠溶液硅量指数的方法。

4.现有技术中,如中国发明专利申请cn102491386一种提高拜耳法精液硅量指数的方法,该方法是在后增浓溶出后的稀释矿浆中,添加含钙化合物进行脱硅,从而获得硅量指数大于240的铝酸钠精液。该方法虽然能提高铝酸钠溶液的硅量指数,但含钙化合物会与铝酸钠溶液反应造成氧化铝损失。如中国发明专利申请cn1442361a一种生产氧化铝的粗液脱硅方法和中国发明专利申请cn101857254a一种高浓度铝酸钠溶液的脱硅方法,主要针对的是烧结法过程中铝酸钠溶液的脱硅,不适用于三水铝石矿的拜耳法溶出过程。如中国发明专利申请cn102234121a一种高固含预脱硅的方法及装置,该专利提到采用高固含预脱硅的方法可以提高脱硅效率。但试验结果表明,低温拜耳法处理sio2的含量较低的进口矿过程中,仅仅通过提高预脱硅固含,精液的硅量指数仍然较低。

技术实现要素:

5.本技术的目的在于提供一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,以解决目前铝酸钠溶液的硅量指数不高的问题。

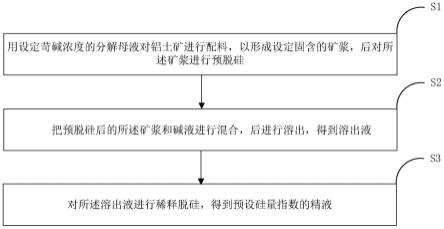

6.本发明实施例提供了一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,所述方法包括:

7.用设定苛碱浓度的分解母液对铝土矿进行配料,以形成设定固含的矿浆,后对所述矿浆进行预脱硅;

8.把预脱硅后的所述矿浆和碱液进行混合,后进行溶出,得到溶出液;

9.对所述溶出液进行稀释脱硅,得到预设硅量指数的精液。

10.可选的,所述设定苛碱浓度为140-160g/l;所述分解母液的苛性比值αk为2.6-3.0。

11.可选的,所述设定固含为400-1000g/l。

12.可选的,所述预脱硅的温度为95-105℃;和/或

13.所述预脱硅的时间为8-12h。

14.可选的,所述溶出液的分子比为1.30-1.50。

15.可选的,所述溶出的温度为140-150℃;和/或

16.所述溶出的时间不少于30min。

17.可选的,所述对所述溶出液进行稀释脱硅,得到预设硅量指数的精液,具体包括:

18.对所述溶出液进行稀释脱硅,在稀释脱硅过程中加入脱硅晶种,得到预设硅量指数的精液;

19.其中,所述脱硅晶种为拜耳法赤泥;和/或

20.所述拜耳法赤泥的钠硅渣质量含量>20%;和/或

21.所述拜耳法赤泥的加入量为20-100g/l。

22.可选的,所述稀释脱硅的温度为95-105℃;和/或

23.所述稀释脱硅的时间>2h。

24.可选的,所述铝土矿包括三水铝土矿,所述三水铝土矿的高岭石质量含量<3%。

25.可选的,所述预设硅量指数>200。

26.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

27.本发明实施例提供的提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,采用预脱硅、溶出和稀释脱硅三个脱硅流程,同时,预脱硅过程采用设定母液浓度、设定固含的配料方式,能有效降低溶液中sio2浓度,显著提高脱硅效率,解决了目前铝酸钠溶液的硅量指数不高的问题。

28.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

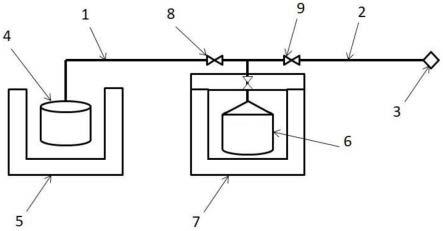

30.图1是本发明实施例提供的工艺流程图;

31.图2是本发明实施例提供的方法的流程图。

具体实施方式

32.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

33.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

34.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

35.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

36.本发明的目的是提供一种提高低活性硅进口矿低温拜耳法溶出过程中铝酸钠溶液硅量指数的方法,该方法能够有效提高铝酸钠溶液的硅量指数,满足晶种分解的要求,减缓蒸发工序的结疤速率。

37.根据本发明一种典型的实施方式,提供一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,所述方法包括:

38.s1.用设定苛碱浓度的分解母液对铝土矿进行配料,以形成设定固含的矿浆,后对所述矿浆进行预脱硅;

39.在一些实施例中,铝土矿包括三水铝土矿,所述三水铝土矿的高岭石质量含量<3%,具体的,例如几内亚矿等低活性硅含量铝土矿。

40.铝土矿中的高岭石含量越高,系统中铝酸钠溶液的硅量指数越高;高岭石含量越低,系统中铝酸钠溶液的硅量指数越低;本方法适用于高岭石含量低的铝土矿,即高岭石含量<3%,当然也不是说高岭石含量≥3%不能采用本方法,高岭石含量≥3%的即使不采用本方法,也能达到较高的硅量指数,若为了追求更高的硅量指数,也可采用本技术的方法进行处理。

41.在一些实施例中,所述设定苛碱浓度为140-160g/l;所述分解母液的苛性比值αk为2.6-3.0。

42.氧化铝生产过程中常规操作为采用循环母液配料,苛碱浓度约为200~250g/l,但针对硅含量低的铝土矿,造成系统中溶液的sio2浓度较高,硅量指数较低,这是因为sio2浓度与苛碱浓度呈正比关系,因此降低配料母液的苛碱浓度有利于降低溶液中sio2浓度。本方法可以采用分解母液配料,是因为分解母液的苛碱浓度较低,进口矿生产氧化铝过程中分解母液普遍为140~160g/l。可以理解的是,只要循环母液采取一定的操作,能满足较低的苛碱浓度,达到140-160g/l,也是可以作为配料使用的。

43.在一些实施例中,所述设定固含为400-1000g/l;所述预脱硅的温度为95-105℃;所述预脱硅的时间为8-12h。

44.控制固含为400-1000g/l,预脱硅固含越高,单位体积内硅含量越高,越有利于脱硅,因此建议固含400以上,换而言之,固含在400以下也不是不能实现,只是会增加一定的脱硅难度,可通过改变其他参数实现脱硅,当固含>1000时,矿浆粘度太大,流动性较差,不利于矿浆输送,一般不采用大于1000的固含值,当然,此参数只针对目前的输送情况,若有更好的矿浆输送方式,能够输送粘度大、流动性差的矿浆,此固含值可相应增大。

45.控制预脱硅的温度为95-105℃,若低于95℃,会一定程度上影响脱硅效果,但仍能产生一定的效果;若高于105℃,脱硅效果难以持续提高,导致不必要的能源消耗,可以理解的是,若不考虑能源消耗,可将预脱硅的温度进一步的调高,例如150℃、200℃等。

46.控制预脱硅的时间为8-12h,脱硅时间低于8h,会发生脱硅不完全,脱硅时间超过

12h,脱硅效果不会持续提高,导致不必要的能源消耗,可以理解的是,若不考虑能源消耗,可将预脱硅的时间进一步的增长,例如18h、24h等。

47.s2.把预脱硅后的所述矿浆和碱液进行混合,后进行溶出,得到溶出液;

48.预脱硅后矿浆在溶出前需要配入适宜的高浓度循环碱液,以得到溶出液,在一些实施例中,所述溶出液的分子比为1.30-1.50。需要说明的是,此处的溶出液的分子比是氧化铝生产过程中的专业术语,即溶出液分子比=na2o/al2o3*1.645。

49.控制溶出液的分子比为1.30-1.50,若低于1.30,铝酸钠溶液不稳定,在后续操作过程中容易分解析出,可以理解的是,虽然容易造成分解析出,但是整个方案依然能够实现,只是起不到更好的效果;若高于1.5,后续分解动力不足,不利于晶种分解过程,可以理解的是,可采用一些手段来解决分解动力不足的问题,则此溶出液分子比则不受此限制,可以为1.8、2.1等。

50.在一些实施例中,所述溶出的温度为140-150℃;所述溶出的时间不少于30min。

51.进口三水铝石矿普遍采用低温拜耳法溶出工艺,溶出温度145℃左右(140~150℃),低于140℃,氧化铝溶出不完全或需要较长的溶出时间,可以理解的是,较低的溶出温度也是可以实现相应的效果的,只是会造成不必要的时间浪费等影响,高于150℃,氧化铝溶出率不会提高,但会增加能耗,可以理解的是,若不考虑能源消耗,可将溶出的温度进一步的增加,例如160℃、180℃等。溶出时间少于30min,对氧化铝溶出率影响不大,但不利于脱硅反应的进行,延长溶出时间大于30min,有利于脱硅,提高硅量指数。

52.s3.对溶出后的所述矿浆进行稀释脱硅,得到预设硅量指数的精液。

53.在一些实施例中,所述稀释脱硅的脱硅晶种为拜耳法赤泥,具体的,可以选自国产矿拜耳法赤泥;所述拜耳法赤泥的钠硅渣质量含量>20%;所述拜耳法赤泥的加入量为20-100g/l。

54.国产矿的特点是高铝高硅,硅矿物高温溶出后生产钠硅渣,钠硅渣作为晶种加入稀释脱硅槽能够诱导新的钠硅渣生成,降低溶液中sio2浓度,提高硅量指数。申请人在发明过程中发现钠硅渣含量>20%,脱硅效果更好,硅量指数能够达标200以上。

55.除了要求赤泥中钠硅渣含量>20%,赤泥量也是一个重要的参数,加入量太少,脱硅效果同样不好;加入太多,赤泥量增大,不利于后续沉降工序的运行,可以理解的是,此效果是建立在使用常规的沉降工序的基础上得出的,若采用更好效果的沉降工序,可将赤泥加入量进一步增加,例如150g/l、200g/l等。

56.在一些实施例中,稀释脱硅的温度为95-105℃;所述稀释脱硅的时间>2h。

57.稀释脱硅的工艺条件与目前的工艺基本一致,保证较高的温度、足够长的时间,脱硅反应才能进行的更充分,硅量指数才能有效提高。

58.在一些实施例中,预设硅量指数>200。

59.采用以上设计,能够有效解决类似于几内亚矿等活性硅含量较低的进口三水铝石矿低温溶出过程中硅量指数偏低的问题。首先,预脱硅过程采用低母液浓度(即分解母液苛碱浓度)、高固含的配料方式,能有效降低溶液中sio2浓度,显著提高脱硅效率;其次,溶出过程中再次配入高浓度碱液,保证了溶出效果;最后稀释脱硅过程中,再次添加拜耳法赤泥作为脱硅晶种,进一步保证了铝酸钠溶液的硅量指数达到200以上,既满足了晶种分解对铝酸钠溶液硅量指数的要求,又减缓了蒸发工序的结疤速率,降低了氧化铝生产能耗,具有良

好的经济效益和社会效益。

60.下面将结合实施例、对照例及实验数据对本技术的提高低温拜耳法过程中铝酸钠溶液硅量指数的方法进行详细说明。

61.实施例1

62.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

63.采用1#进口矿(高岭石含量1.5%)进行试验:首先在分解母液浓度145g/l、温度95℃、时间10h及固含600g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入240g/l的循环母液,145℃条件下溶出1h;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为145g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为26%),加入量为100g/l,在温度95℃条件下保温搅拌3h,得到精液。

64.实施例2

65.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

66.采用1#进口矿(高岭石含量1.5%)进行试验:首先在分解母液浓度155g/l、温度105℃、时间10h及固含600g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入230g/l的循环母液,145℃条件下溶出1h;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为145g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为26%),加入量为50g/l,在温度105℃条件下保温搅拌3h,,得到精液

67.实施例3

68.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

69.采用1#进口矿(sio2含量1.5%)进行试验:首先在分解母液浓度145g/l、温度105℃、时间12h及固含800g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入240g/l的循环母液,145℃条件下溶出1h;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为145g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为26%),加入量为100g/l,在温度105℃条件下保温搅拌3h,得到精液。

70.实施例4

71.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

72.采用2#进口矿(高岭石含量2.5%)进行试验:首先在分解母液浓度155g/l、温度105℃、时间12h及固含1000g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入230g/l的循环母液母液,145℃条件下溶出1h;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为150g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为20%),加入量为50g/l,在温度105℃条件下保温搅拌3h,得到精液。

73.实施例5

74.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

75.采用2#进口矿(高岭石含量2.5%)进行试验:首先在分解母液浓度150g/l、温度105℃、时间12h及固含600g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入235g/l的循环母液,145℃条件下溶出30min;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为150g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为20%),加入量为100g/l,在温度105℃条件下保温搅拌3h,得到精液。

76.实施例6

77.一种提高低温拜耳法过程中铝酸钠溶液硅量指数的方法,方法包括:

78.采用2#进口矿(高岭石含量2.5%)进行试验:首先在分解母液浓度155g/l、温度105℃、时间12h及固含800g/l的条件下进行预脱硅;然后在预脱硅矿浆中补入230g/l的循环母液,145℃条件下溶出1.5h;溶出后矿浆加热水进行稀释,稀释后苛碱浓度为150g/l,然后在稀释后矿浆中加入磨细的国产矿拜耳法赤泥(钠硅渣含量约为20%),加入量为100g/l,在温度105℃条件下保温搅拌3h,得到精液。

79.对比例1

80.本对比例和实施例1相同的进口矿,具体的:

81.采用1#进口矿(高岭石含量1.5%)进行常规试验:首先在循环母液苛碱浓度230g/l、预脱硅温度90℃、时间8h及固含350g/l的条件下进行预脱硅,然后在145℃条件下溶出1h,溶出后矿浆进行稀释,稀释后苛碱浓度为160g/l,稀释温度95℃,保温搅拌2h后,得到精液。

82.对比例2

83.本对比例和实施例4相同的进口矿,具体的:

84.采用2#进口矿(高岭石含量2.5%)进行常规试验:首先在循环母液苛碱浓度230g/l、预脱硅温度95℃、时间8h及固含400g/l的条件下进行预脱硅,然后在145℃条件下溶出1h,溶出后矿浆进行稀释,稀释后苛碱浓度为160g/l,稀释温度95℃,保温搅拌2h后,得到精液。

85.相关实验:

86.将实施例1-6和对比例1-2得到的精液进行分析,结果如下表所示。

[0087] 精液的硅量指数g/l实施例1212实施例2208实施例3221实施例4210实施例5198实施例6210对比例1146对比例2165

[0088]

由上表可得,采用本技术实施例提供的方法对低活性硅进口矿进行拜耳法溶出,最终铝酸钠精液的硅量指数达到198g/l以上,而采用目前常规的方法进行处理,最终铝酸钠精液的硅量指数很难超过170g/l。

[0089]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0090]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0091]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。