1.本实用新型属于动力头技术领域,尤其是涉及一种多工位直角动力头。

背景技术:

2.车床是机床设备体系中较为重要的一个种类,具有较高的普遍性和实用性,其主要用车刀对工件进行车削加工,也可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花等工具进行相应的加工,由此可以看出刀架对于车床的重要性。

3.工件在进行加工时通常有多道工序,有时需要将刀具夹头旋转90度才能对工件进行加工,若直接将整个动力头更换成可以90度安装刀具的结构,其更换过程较为复杂,影响加工精度,且该动力头利用率可能不高,造成资源的浪费。

技术实现要素:

4.本实用新型的目的是要解决现有技术的不足之处,而提供一种刀座体可拆卸、适用范围广的多工位直角动力头。

5.本实用新型的目的是通过下列技术方案解决的:

6.一种多工位直角动力头,包括底座,底座上设有转动机构,转动机构上设有刀架机构并带动刀架机构转动,刀架机构上连接有驱动其工作的驱动机构,其特征在于:所述刀架机构包括刀架本体和与刀架本体可拆卸连接的l形刀座体、主轴、从动轴、刀具夹头;

7.所述刀架本体内开设有多个刀座安装孔,刀座安装孔开口开设在刀架本体侧壁上,刀座安装孔的中心轴线水平设置且与刀架本体侧壁垂直;所述刀座体为l形刀座体,包括横向座和纵向座,所述纵向座卡设在刀座安装孔内,纵向座内开设有主轴安装孔,主轴安装孔中心轴线与刀座安装孔中心轴线相重合,所述主轴可转动地设置在主轴安装孔内并与驱动机构连接,所述横向座内开设有从动轴安装孔,所述从动轴安装孔中心轴线与主动轴安装孔中心轴线相垂直,所述从动轴可转动的设置在从动轴安装孔内并与主轴传动连接,所述从动轴朝外的一端设有刀具夹头,所述刀具夹头朝向与主轴中心轴线相垂直。

8.基于上述结构,在刀架本体上可拆卸设置l形刀座体,在刀座体内设置相互垂直的主动轴和从动轴,并将刀具夹头设置在从动轴上,安装过程较为简单,在不需要更换刀架本体的情况下,实现刀具的90度转角,使其适应不同的加工要求。

9.进一步的,本实用新型所述刀架本体和刀座体之间设有限位机构,所述限位机构包括第一限位槽、第二限位槽、限位块,刀座体侧壁开设有第一限位槽,第一限位槽为条形凹槽,所述限位块宽度与第一限位槽宽度相等,刀座体上与第一限位槽接触的位置开设有形状与限位块配合的第二限位槽,所述限位块一端嵌设在第一限位槽内,另一端嵌设在第二限位槽内;所述限位块上开设有第一螺纹孔,第二限位槽底部与第一螺纹孔配合的位置开设有第二螺纹孔,还包括螺栓,所述限位块通过螺栓固定在第二限位槽内。

10.优选的,本实用新型每个刀座体与刀架本体之间的限位机构的个数为4。

11.优选的,本实用新型所述横向座两端设有第一开口和第二开口,横向座一侧面与

纵向座连接并开设有第三开口,与纵向座相对的侧面设有第四开口;

12.所述从动轴一端朝第一开口设置,第一开口上设有后门盖,从动轴另一端朝第二开口设置并设有刀具夹头;所述从动轴安装孔通过第三开口与主轴安装孔相连通,主轴朝第三开口的一端设有第一锥齿轮,从动轴上设有与第一锥齿轮配合的第二锥齿轮,从动轴通过第二锥齿轮和第一锥齿轮的配合与主动轴传动连接;所述第四开口上设有侧门盖。

13.优选的,本实用新型所述驱动机构包括连接件、驱动电机、联轴器、驱动轴;所述连接件一端固定在底座上,连接件另一端处于刀架机构上方,所述驱动电机固定在连接件上且其输出轴朝下设置,驱动电机输出轴上设有联轴器,联轴器另一端连接有驱动轴,驱动轴上设有第三锥齿轮,所述第三锥齿轮设置在刀架本体内,所述主动轴内端设有和第三锥齿轮传动连接的第四锥齿轮,所述驱动轴通过第三锥齿轮和第四锥齿轮的配合带动主轴转动。

14.优选的,本实用新型所述连接件包括连接座和连接板,所述连接座固定在刀架机构上方,所述连接板一端固定在底座上,另一端设置在连接座上方,所述连接板上开设有用于安装连接座的安装孔,连接座顶部设置在安装孔内,连接座与安装孔之间设有轴承;所述驱动电机固定在连接板顶部且输出轴朝下设置,连接座内部开设有沿竖直方向设置的通孔,所述联轴器穿设在通孔内。

15.进一步的,本实用新型还包括有控制刀架机构与底座相对位置的制动机构。

16.优选的,本实用新型所述制动机构包括制动盘和卡钳,所述制动盘套设在连接座外并于连接座固定连接,所述卡钳固定在连接板底面并与制动盘相配合;所述卡钳的个数为2个。

17.优选的,本实用新型所述转动机构包括转动电机、壳体、蜗杆、蜗轮、转轴,所述壳体包括上壳体和下壳体,上壳体和下壳体之间设有空腔,所述转轴沿竖直方向固定设置并处于空腔内,所述转轴顶部与上壳体固定连接,转轴可转动的设置在下壳体内,所述蜗轮固定在转轴上并处于空腔内,所述转动电机固定在下壳体外,转动电机输出轴上固定有与蜗轮传动连接的蜗杆。

18.优选的,本实用新型所述刀具夹头为er夹头。

19.和现有技术相比本实用新型具有以下特点和有益效果:

20.1、在刀架本体上可拆卸设置l形刀座体,在刀座体内设置相互垂直的主动轴和从动轴,并将刀具夹头设置在从动轴上,安装过程较为简单,在不需要更换刀架本体的情况下,实现刀具的90度转角,可根据加工需求,在刀座安装孔内按入符合要求的刀座体,使其适应不同的加工要求。

21.2、限位机构的设置可有效防止刀座体在刀座安装孔内转动,保证刀具加工的稳定性,提高加工精度。

22.3、当需要转动刀架机构来更换刀头用以不同的加工工序时,转动电机驱动转动机构转动,转动机构带动固定在其上方的刀架机构转动,由于驱动电机通过连接板固定在底座上,驱动电机将不会跟随刀架机构转动,可有效避免驱动电机上的电线缠绕,避免出现故障而影响加工速度和带来安全隐患。

23.4、制动盘和卡钳的设置可有效防止驱动电机和刀架机构连接处晃动,同时对刀架机构进行精确定位,提高了加工精度。

附图说明

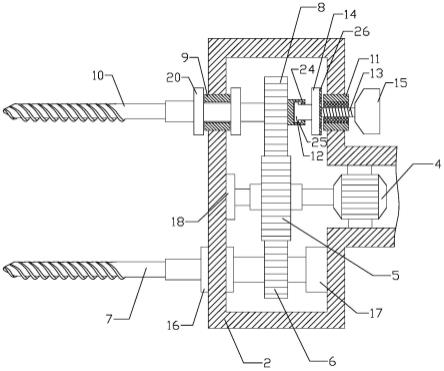

24.图1为本实用新型立体结构示意图。

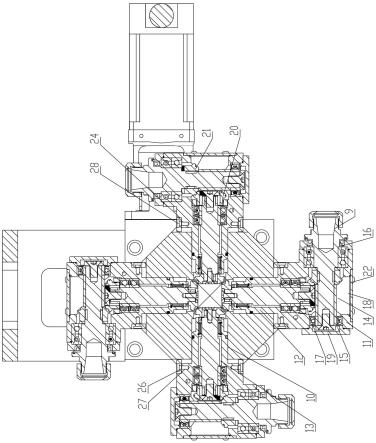

25.图2为本实用新型主视剖视结构示意图。

26.图3位本实用新型俯视剖视结构示意图。

27.图中:底座1、转动机构2、刀架机构3、驱动机构4、刀架本体5、刀座体6、主轴7、从动轴8、刀具夹头9、刀座安装孔10、横向座11、纵向座12、主轴安装孔13、从动轴安装孔14、第一开口15、第二开口16、第三开口17、第四开口18、后门盖19、第一锥齿轮20、第二锥齿轮21、侧门盖22、第一限位槽23、第二限位槽24、限位块25、第一螺纹孔26、第二螺纹孔27、螺栓28、连接件29、驱动电机30、联轴器31、驱动轴32、第三锥齿轮33、第四锥齿轮34、连接座35、连接板36、安装孔37、轴承38、通孔39、转动电机40、蜗杆41、蜗轮42、转轴43、上壳体44、下壳体45、制动盘46、卡钳47。

具体实施方式

28.下面将结合附图对本实用新型做进一步详细说明。

29.如图1-3所示,一种多工位直角动力头,包括底座1,底座1上设有转动机构2,转动机构2上设有刀架机构3并带动刀架机构3转动,刀架机构3上连接有驱动其工作的驱动机构4,其特征在于:所述刀架机构3包括刀架本体5和与刀架本体5可拆卸连接的l形刀座体6、主轴7、从动轴8、刀具夹头9。

30.所述刀架本体5内开设有多个刀座安装孔10,刀座安装孔10开口开设在刀架本体5侧壁上,刀座安装孔10的中心轴线水平设置且与刀架本体5侧壁垂直;所述刀座体6为l形刀座体,包括横向座11和纵向座12,所述纵向座12卡设在刀座安装孔10内,纵向座12内开设有主轴安装孔13,主轴安装孔13中心轴线与刀座安装孔10中心轴线相重合,所述主轴7可转动地设置在主轴安装孔13内并与驱动机构4连接,所述横向座11内开设有从动轴安装孔14,所述从动轴安装孔14中心轴线与主动轴安装孔13中心轴线相垂直,所述从动轴8可转动的设置在从动轴安装孔14内并与主轴7传动连接,所述从动轴8朝外的一端设有刀具夹头9,所述刀具夹头9朝向与主轴7中心轴线相垂直。刀具夹头9优选为er夹头。

31.优选的,所述横向座11两端设有第一开口15和第二开口16,横向座11一侧面与纵向座12连接并开设有第三开口17,与纵向座12相对的侧面设有第四开口18。所述从动轴8一端朝第一开口15设置,第一开口15上设有后门盖19,从动轴8另一端朝第二开口16设置并设有刀具夹头9。所述从动轴安装孔14通过第三开口17与主轴安装孔13相连通,主轴7朝第三开口17的一端设有第一锥齿轮20,从动轴8上设有与第一锥齿轮20配合的第二锥齿轮21,从动轴8通过第二锥齿轮21和第一锥齿轮20的配合与主动轴7传动连接;所述第四开口18上设有侧门盖22。

32.基于上述结构,在刀架本体5上可拆卸设置l形刀座体6,在刀座体6内设置相互垂直的主动轴7和从动轴8,并将刀具夹头9设置在从动轴8上,安装过程较为简单,在不需要更换刀架本体5的情况下,实现刀具的90度转角,可根据加工需求,在刀座安装孔10内按入符合要求的刀座体6,使其适应不同的加工要求使其适应不同的加工要求。

33.进一步的,所述刀架本体5和刀座体6之间设有限位机构,所述限位机构包括第一限位槽23、第二限位槽24、限位块25,刀座体6侧壁开设有第一限位槽23,第一限位槽23为条

形凹槽,所述限位块25宽度与第一限位槽23宽度相等,刀座体6上与第一限位槽23接触的位置开设有形状与限位块25配合的第二限位槽24,所述限位块25一端嵌设在第一限位槽23内,另一端嵌设在第二限位槽24内;所述限位块25上开设有第一螺纹孔26,第二限位24槽底部与第一螺纹孔26配合的位置开设有第二螺纹孔27,还包括螺栓28,所述限位块25通过螺栓28固定在第二限位槽24内。每个刀座体6与刀架本体5之间的限位机构的优选个数为4。限位机构的设置可有效防止刀座体6在刀座安装孔10内转动,保证刀具加工的稳定性,提高加工精度。

34.所述驱动机构4包括连接件29、驱动电机30、联轴器31、驱动轴32;所述连接件29一端固定在底座1上,连接件29另一端处于刀架机构3上方,所述驱动电机30固定在连接件29上且其输出轴朝下设置,驱动电机30输出轴上设有联轴器31,联轴器31另一端连接有驱动轴32,驱动轴32上设有第三锥齿轮33,所述第三锥齿轮33设置在刀架本体5内,所述主动轴7内端设有和第三锥齿轮33传动连接的第四锥齿轮34,所述驱动轴32通过第三锥齿轮33和第四锥齿轮34的配合带动主轴7转动。

35.其中,所述连接件29包括连接座35和连接板36,所述连接座35固定在刀架机构3上方,所述连接板36一端固定在底座1上,另一端设置在连接座35上方,所述连接板36上开设有用于安装连接座35的安装孔37,连接座35顶部设置在安装孔37内,连接座35与安装孔37之间设有轴承38;所述驱动电机30固定在连接板36顶部且输出轴朝下设置,连接座35内部开设有沿竖直方向设置的通孔39,所述联轴器31穿设在通孔39内。

36.当需要转动刀架机构3来更换刀头用以不同的加工工序时,转动电机40驱动转动机构2转动,转动机构2带动固定在其上方的刀架机构3转动,由于驱动电机30通过连接板36固定在底座1上,驱动电机30将不会跟随刀架机构3转动,可有效避免驱动电机30上的电线缠绕,避免出现故障而影响加工速度和带来安全隐患。

37.优选的,所述转动机构2包括转动电机40、壳体、蜗杆41、蜗轮42、转轴43,所述壳体包括上壳体44和下壳体45,上壳体44和下壳体45之间设有空腔,所述转轴43沿竖直方向固定设置并处于空腔内,所述转轴43顶部与上壳体44固定连接,转轴43可转动的设置在下壳体45内,所述蜗轮42固定在转轴43上并处于空腔内,所述转动电机40固定在下壳体45外,转动电机40输出轴上固定有与蜗轮42传动连接的蜗杆41。

38.还包括有控制刀架机构3与底座1相对位置的制动机构。所述制动机构包括制动盘46和卡钳47,所述制动盘46套设在连接座35外并于连接座35固定连接,所述卡钳47固定在连接板36底面并与制动盘46相配合;所述卡钳47的个数为2个。制动盘46和卡钳47的设置可有效防止驱动电机30和刀架机构3连接处晃动,同时对刀架机构3进行精确定位,提高了加工精度。

39.本设备的工作过程如下:

40.在对工件进行加工时,在刀座安装孔10内放置相应的刀座体6,将限位块25按入第一限位槽23和第二限位槽24内,再将螺拴28旋入第一螺纹孔26和第二螺纹孔27内,避免刀座体6相对刀座安装孔10旋转,再在刀具夹头9内按入相应的刀具。

41.驱动电机30带动联轴器31转动,联轴器31带动第三锥齿轮33转动,第三锥齿轮33带动第四锥齿轮34转动,第四锥齿轮34带动主动轴7转动,主动轴7带动设置在其另一端的第一锥齿轮20转动,第一锥齿轮20带动第二锥齿轮21转动,第二锥齿轮21带动从动轴8转

动,从动轴8带动设置在其一端的刀具夹头9转动,刀具夹头9将带动刀具对工件进行加工。

42.当进行其他加工工序,需要更换刀具时,转动电机40带动蜗杆41转动,蜗杆41驱动涡轮42转动,涡轮42带动转轴43转动,转轴43带动固定在其上方的刀架本体5转动,通过制动机构的配合,即可更换夹着所需刀具的刀具夹头9到加工工位上,更换简单快速。由于驱动电机30通过连接板36固定在底座1上,驱动电机30将不会跟随刀架机构3转动,可有效避免驱动电机30上的电线缠绕,避免出现故障而影响加工速度和带来安全隐患。

43.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。