1.本技术涉及电子雾化装置技术领域,特别是涉及一种陶瓷雾化芯、雾化器及电子雾化设备。

背景技术:

2.电子雾化装置,即电子烟,是一种模仿卷烟的电子产品,其通过电池供电驱动雾化器,对烟油进行加热,使尼古丁等香烟成分变成蒸汽,以供使用。因此,电子雾化装置可以具有卷烟一样的外观、烟雾和味道。

3.电子雾化装置的核心部件之一是雾化器,雾化器主要包括用于存储烟液的储液腔和雾化芯。目前市面上的pod及大烟电子雾化装置普遍采用蚀刻网包棉雾化芯;这种雾化芯,在使用过程中,存在结构稳定性差,耐用性不好,锁油性能差,容易出现炸油现象等缺陷;并且,蚀刻网包棉雾化芯在制备时,通常都是采用人工包棉,装配难度高,生产效率低,产品一致性差,废品率较高。

技术实现要素:

4.本技术的目的是提供一种改进的陶瓷雾化芯,以及采用该陶瓷雾化芯的雾化器和电子雾化设备。

5.本技术采用了以下技术方案:

6.本技术的一方面公开了一种陶瓷雾化芯,包括双层陶瓷芯体,双层陶瓷芯体由外陶瓷层和内陶瓷层组成;外陶瓷层的孔隙率为60-75%,用于导油;内陶瓷层的孔隙率为45-60%,内陶瓷层的型腔用于安装发热组件,起到锁油和雾化作用;并且,外陶瓷层的孔隙率大于内陶瓷层。

7.需要说明的是,本技术的陶瓷雾化芯,其关键在于采用不同孔隙率的双层陶瓷芯体替代蚀刻网包棉方案,利用孔隙率较大的外陶瓷层进行导油,并利用孔隙率较小的内陶瓷层进行导油、锁油和雾化;能够有效的替换现有的蚀刻网包棉雾化芯。本技术的一种实现方式中,在25w的同功率下,与蚀刻网包棉雾化芯相比,本技术陶瓷雾化芯所产生的烟雾量大小大致相同,没有糊芯现象,口感好。并且,本技术的陶瓷雾化芯锁油性能好,其内陶瓷层在导油前提下还可很好的进行锁油和雾化功能;本技术的一种实现方式中,内陶瓷层的吸水率为60%左右,而同等体积的棉花的吸水率为600%左右;所以,在使用过程中,本技术的陶瓷雾化芯能兼顾导油的同时不会过度吸油;有效的避免了蚀刻网包棉雾化芯容易出现的炸油现象。此外,本技术的陶瓷雾化芯,无需再额外包棉;一方面,节省了工序,降低了装配难度,提高了生产效率;另一方面,避免了人工包棉造成的产品一致性差和废品率高等问题。

8.还需要说明的是,本技术的陶瓷雾化芯中,外陶瓷层的作用主要是导油,因此,外陶瓷层的孔隙率不能太大也不能太小;原则上,外陶瓷层孔隙率小于60%会导致供油不足,而大于75%会烧结不成型,或结构强度不够;因此,本技术外陶瓷层的孔隙率为60-75%。内

陶瓷层的作用是在导油的前提下,进行锁油和雾化;原则上,内陶瓷层孔隙率小于45%会导致经常糊芯,大于60%会锁油锁不住,经常吸油;因此,本技术内陶瓷层的孔隙率为45-60%。

9.本技术的一种实现方式中,外陶瓷层的孔径为50-100μm,内陶瓷层的孔径为10-30μm。

10.需要说明的是,本技术陶瓷雾化芯,其关键在于采用不同孔隙率的双层陶瓷芯体,至于双层陶瓷芯体的孔径,只是为了进一步配合其各层的功能。例如,外陶瓷层的孔径为50-100μm,在该范围内能够更好的加强外陶瓷层的导油性能;内陶瓷层的孔径为10-30μm,在该范围内能够加强锁油与口感还原度。

11.本技术的一种实现方式中,外陶瓷层和内陶瓷层为一体结构。

12.本技术的一种实现方式中,外陶瓷层和内陶瓷层呈圆柱形、长方形、椭圆形或正方形。

13.需要说明的是,本技术的陶瓷雾化芯,其外陶瓷层和内陶瓷层,原则上只要是对称形状均可,所谓对称形状,即沿陶瓷雾化芯中轴线的剖面呈左右对称形状。因此,外陶瓷层和内陶瓷层可以是圆柱形、长方形、椭圆形或正方形。当然,为了满足模仿卷烟的需求或者更好的利用空间,外陶瓷层和内陶瓷层一般呈圆柱形。至于陶瓷雾化芯的大小主要取决于适用或所需要适配的电子雾化装置型号,在此不作具体限定。

14.本技术的一种实现方式中,外陶瓷层的厚度为0.95-1.1mm,内陶瓷层的厚度为0.95-1.0mm。

15.优选的,外陶瓷层的厚度为1.0mm,内陶瓷层的厚度为0.95mm。

16.需要说明的是,本技术中,外陶瓷层和内陶瓷层不能太薄,否则烧结不成型;也不能太厚,否则会导油速度慢。因此,综合考虑结构强度和导油速度,本技术优选的外陶瓷层的厚度为0.95-1.1mm,内陶瓷层的厚度为0.95-1.0mm;更优选的,外陶瓷层的厚度为1.0mm,内陶瓷层的厚度为0.95mm。

17.本技术的一种实现方式中,外陶瓷层和内陶瓷层由氧化硅、氧化铝、碳化硅和莫来石中的至少一种制备。

18.优选的,外陶瓷层和内陶瓷层均由氧化硅制备。

19.需要说明的是,本技术的关键在于设计不同孔隙率的双层陶瓷芯体这样一个具体结构和构造,至于所采用的陶瓷材料可以参考现有技术,例如氧化硅、氧化铝、碳化硅和莫来石等。外陶瓷层和内陶瓷层可以采用相同或不同的材料;但是,考虑外陶瓷层和内陶瓷层的结构一体性,优选两者采用相同的材料。另外,综合考虑需要制备较薄、且满足使用需求的结构强度,更优选的外陶瓷层和内陶瓷层均采用氧化硅。

20.本技术的另一方面公开了一种采用本技术的陶瓷雾化芯的雾化器。

21.需要说明的是,本技术中,电子雾化装置一般分为两个部分,雾化器和电池杆;本技术的雾化器是指对液体进行雾化的部分,电池杆即电池盒用于对雾化器进行供电,也称为供电装置。本技术的雾化器与电池盒可拆分也可不拆分,在此不作具体限定。雾化芯或陶瓷雾化芯是雾化器的核心组件,也是主要用来雾化液体的组件,雾化器除陶瓷雾化芯以外,还包含储液腔、气道和烟嘴等其他部件,在此不作具体限定。

22.本技术的再一方面公开了一种采用本技术的陶瓷雾化芯或者本技术的雾化器的

电子雾化设备。

23.需要说明的是,本技术的电子雾化设备,由于采用本技术的陶瓷雾化芯或者本技术的雾化器,具有结构稳定性好、耐用、锁油性能好、不容易出现炸油现象等优点;并且,由于不需要人工包棉,容易装配,生产效率高,产品一致性好,废品率低。

24.还需要说明的是,本技术的电子雾化设备包括特指电子烟的电子雾化装置,以及对烟油以外的其它液体或药品进行雾化的装置。可以理解,本技术的陶瓷雾化芯或雾化器,不仅可以适用于电子雾化装置,其它类似的需要对液体或药品进行雾化的设备同样适用,在此不作具体限定。

25.本技术的有益效果在于:

26.本技术的陶瓷雾化芯,采用不同孔隙率的双层陶瓷芯体替代蚀刻网包棉方案,双层陶瓷芯体结构稳定性好、耐用、锁油性能好、不容易出现炸油现象、也不会经常糊芯,使得电子雾化装置具有良好的口感。并且,本技术的陶瓷雾化芯,不需要人工包棉,不仅节省了工序,降低了装配难度,提高了生产效率;还能够有效保障产品一致性,废品率低。

附图说明

27.图1是本技术实施例中陶瓷雾化芯的立体结构示意图;

28.图2是本技术实施例中陶瓷雾化芯的剖面结构图示意图;

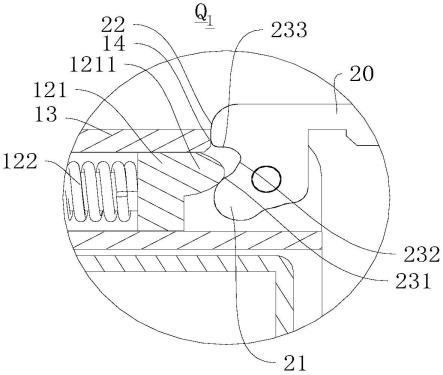

29.图3是本技术实施例中开放式雾化器及其组装结构示意图。

具体实施方式

30.下面通过具体实施例对本技术作进一步详细说明。以下实施例仅对本技术进行进一步说明,不应理解为对本技术的限制。

31.实施例

32.本例的陶瓷雾化芯,如图1和图2所示,包括圆柱形的双层陶瓷芯体,双层陶瓷芯体由外陶瓷层1和内陶瓷层2组成。本例的外陶瓷层1和内陶瓷层2都是圆柱形,可以理解,原则上只要外陶瓷层1和内陶瓷层2是对称形状即可,除了圆柱形以外,还可以是长方形、椭圆形或正方形等。

33.其中,外陶瓷层1用于导油,设计为大孔隙率的陶瓷层,具体的,孔隙率为60-75%,例如外陶瓷层1的孔隙率可以是60%、62%、65%、68%、70%、73%、75%等;总之,外陶瓷层1的孔隙率不能小于60%,否则容易导致供油不足;也不能大于75%,否则会影响结构强度。

34.内陶瓷层2在导油的前提下,用于锁油和雾化;因此,如图2所示,内陶瓷层的型腔内安装有发热组件,即发热丝3。为了确保内陶瓷层2的锁油功能,内陶瓷层2的孔隙率不能大于60%;但是,内陶瓷层2的孔隙率也不能太小,否则会导致经常糊芯;因此,内陶瓷层2的孔隙率为45-60%。例如,内陶瓷层2的孔隙率可以是45%、48%、50%、52%、55%、58%、60%等。

35.需要注意的是,内陶瓷层2的孔隙率为60%时,需要确保外陶瓷层1具有更好的导油性能,因此,外陶瓷层1的孔隙率要大于内陶瓷层2,例如,外陶瓷层1的孔隙率可以为61%、62%、65%、68%、70%、73%、75%等。

36.为了确保外陶瓷层1的导油功能,本例中外陶瓷层1的孔径为50-100μm,例如可以

是50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm等。为了确保内陶瓷层2的锁油功能,并保障口感还原度,内陶瓷层2的孔径为10-30μm,例如可以是10μm、15μm、20μm、25μm、30μm等。

37.本例的陶瓷雾化芯,外陶瓷层1和内陶瓷层2过薄会导致烧结不成型,过厚会导致导油速度慢;综合考虑结构强度和导油速度,本例外陶瓷层1的厚度为0.95-1.1mm,例如,可以是0.95mm、1.0mm、1.05mm、1.1mm等;内陶瓷层2的厚度为0.95-1.0mm,例如,可以是0.95mm、1.0mm等。

38.本例的陶瓷雾化芯,其外陶瓷层1和内陶瓷层2为一体烧结结构,具体如下:

39.先将发热丝3置于模具中,向模具中注浆内陶瓷层2的浆料;

40.内陶瓷层2浆料注浆冷却后,内陶瓷层2先与发热丝结合成型;

41.然后再注浆外陶瓷层1的浆料,使外陶瓷层1的浆料覆盖在冷却成型的内陶瓷层2的表面;

42.待全部冷却后,整体放入炉子进行烧结,即获得本例的陶瓷雾化芯。

43.其中,内陶瓷层2浆料和外陶瓷层1浆料,可以独立的选自氧化硅陶瓷浆料、氧化铝陶瓷浆料、碳化硅陶瓷浆料和莫来石陶瓷浆料。例如,内陶瓷层2浆料和外陶瓷层1浆料都采用氧化硅陶瓷浆料。至于外陶瓷层1和内陶瓷层2的孔隙率和孔径大小可以通过向陶瓷浆料中添加造孔剂或致孔剂来调节。常见的造孔剂和致孔剂,例如,淀粉、碳粉、碳酸氢铵、pmma微球、ps微球,以及其他天然有机细粉、煤粉、石灰石、白云石、烧沸石、珍珠岩、浮石等。一般来说,增加造孔剂或致孔剂的用量可以提高陶瓷的孔隙率;而造孔剂或致孔剂自身的粒径大小直接影响陶瓷的孔径。本例的制备方法中,烧结的温度等条件根据所采用的陶瓷浆料而定,在此不作具体限定,例如烧结温度可以是1000℃至1800℃,可以是热压烧结或常规烧结等。

44.本例使用内外使用不同孔隙率的双层陶瓷雾化芯,使外层陶瓷实现导油功能,内层陶瓷再导油前提下还可进行锁油及雾化功能。现对于现有的雾化芯,本例的陶瓷雾化芯具有以下优点:

45.1)产品结构简单,装配难度低;

46.2)陶瓷结构稳定、耐用;

47.3)采用一体烧结工艺,废品率低;

48.4)陶瓷锁油性能好,不会出现棉芯炸油现象,也不会经常糊芯。

49.本例的陶瓷雾化芯,不仅可以替换现有的蚀刻网包棉方案,而且还可以通过调节外陶瓷层1和内陶瓷层2的孔隙率,以及更改陶瓷雾化芯的尺寸大小,适配不同的开放式雾化器;可以根据需求设计陶瓷雾化芯31的尺寸,以满足相应的开放式雾化器32的使用需求,如图3所示,通过硅胶及治具将陶瓷雾化芯31推入开放式雾化器32中。

50.本例的一种实现方式中,具体采用氧化硅浆料制备了以下参数的陶瓷雾化芯:外陶瓷层1孔隙率为70%,内陶瓷层2孔隙率为55%,外陶瓷层1孔径为55μm,内陶瓷层2孔径为15μm,外陶瓷层1的厚度为1.0mm,内陶瓷层2的厚度为0.95mm。并采用相同规格的蚀刻网包棉雾化芯作为对比。在其它参数不变的情况下,本例制备了内陶瓷层2孔隙率小于45%的陶瓷雾化芯,具体的,内陶瓷层2孔隙率为40%,作为对比。

51.通过测试人员抽吸,在同功率下,即25w,与棉芯作为对比,本例陶瓷雾化芯所产生

的烟雾量大小大致相同,陶瓷雾化芯工作正常,没有糊芯现象,在25w的同功率下,能够提升口感;而对比的陶瓷芯做不到正常工作,会很快发生严重不可逆的糊芯现象。

52.本例的陶瓷雾化芯,其内陶瓷层的吸水率为60%左右,而同等体积的棉花的吸水率为600%左右,所以在使用过程中,能兼顾导油的同时不会过度吸油。

53.以上内容是结合具体的实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。