1.本技术涉及冷却系统的技术领域,尤其是涉及一种循环冷却系统。

背景技术:

2.目前,在对设备冷却的过程中,通常采用冷却系统,且冷却系统的冷却介质通常为水,利用水具有较大比热容且成本低的优点,对设备所产生的热量进行及时吸收,以降低设备的工作温度,使设备在安全温度下运行。

3.相关技术中,冷却系统包括用于存储冷却水的储水箱、用于运输冷却水的冷却管,冷却管的一端插入储水箱内以接收储水箱内的冷却水,储水箱内设置有水泵以为储水箱内的水进入冷却管内提供动力。冷却系统工作时,冷却管的外侧壁与设备的外壳相接触,或者冷却管穿设进入设备内部,与设备内部的发热体相接触,通过将冷却管的外侧壁作为传热介质,对设备的热量进行吸收,以降低设备的温度。

4.针对上述中的相关技术,发明人认为,当循环冷却系统对多台设备进行冷却时,由于不同设备的发热功率不同,则所需要对应的冷却水的流量也不同,上述技术方案不能够对多台发热功率不同的设备进行有效散热。

技术实现要素:

5.为了能够更好对发热功率不同的设备进行有效散热,本技术提供一种循环冷却系统。

6.本技术提供的一种循环冷却系统采用如下的技术方案:

7.一种循环冷却系统,包括用于存储冷却水的储水箱、与所述储水箱连接的输出管、若干冷却管,若干所述冷却管均与所述输出管远离所述储水箱的一端连接,所述冷却管上设置有输送水泵。

8.通过采用上述技术方案,通过设置多个冷却管分别对多台设备进行冷却,且每个水管上均安装有输送水泵,使每个冷却管可独立运行,同时,可通过调节选择不同功率和扬程的输送水泵,以调节每个冷却管内的冷却水的流量,进而调节每个冷却管的冷却功率,以更好地对发热功率不同的设备进行冷却,减小冷却管相对于设备冷却功率过大或者过小的情况。

9.可选的,所述储水箱上连接有回收管,若干所述冷却管远离所述输出管的一端均与所述回收管远离所述储水箱的一端连接。

10.通过采用上述技术方案,通过设置回收管对冷却水进行及时回收,减少对冷却水的浪费,不同减小冷却水随意排放所造成的不利影响。

11.可选的,所述冷却管上设置有用于穿设进入设备内部的弯折段,所述弯折段用于缠绕在发热体的外侧壁上。

12.通过采用上述技术方案,通过设置弯折段,增加了与设备内部发热体的接触面积,从而进一步提高了冷却效率。

13.可选的,所述冷却管上设置有用于缠绕在设备周向外侧的弯折段。

14.通过采用上述技术方案,通过设置缠绕在设备周向外侧的弯折度,增加了冷却管与设备的接触面积,从而提高了冷却管对设备的冷却效率。

15.可选的,所述冷却管包括与所述输出管连接的第一连接段以及与所述回收管连接的第二连接段,所述第一连接段和所述第二连接段之间设置有散热板,所述散热板上开设有连通孔,所述连通孔的两端分别与所述第一连接段和第二连接段相连通。

16.通过采用上述技术方案,通过设置散热板,利用散热板良好的散热能力,对连通孔的冷却水进行及时散热以降低冷却水的温度,从而进一步提高了对设备的冷却效率。

17.可选的,所述散热板弯折设置,所述散热板套设在所述设备的周向外侧。

18.通过采用上述技术方案,通过将散热板套设在设备的周向外侧,增加了设备与散热板的接触面积,进一步提高了对设备的冷却功率。

19.可选的,所述连通孔于所述散热板内弯曲且往复折返设置。

20.通过采用上述技术方案,通过将连通孔往复折返设置,增加了连通孔于散热板内的长度,从而进一步提高了对设备的散热效率。

21.可选的,所述散热板于所述连通孔的入口处设置有若干安装孔,所述第一连接段的外侧套设有安装盘,所述安装盘上设置有若干固定螺钉,所述固定螺钉与所述安装孔一一对应,所述固定螺钉与所述散热板螺纹连接。

22.通过采用上述技术方案,通过设置安装板和安装螺钉,实现了第一连接段与散热板的可拆卸连接,从而方便对散热板套设在设备上,以方便散热板的安装于拆卸。

23.可选的,所述冷却管包括与所述输出管连接的第一连接段以及与所述回收管连接的第二连接段,所述第一连接段和所述第二连接段之间设置有散热板,所述散热板上开设有若干连通孔、与所述第一连接段相连通的输入通道以及与所述第二连接段相连通的输出通道,若干所述连通孔均与所述输入通道相连通,若干所述连通孔远离所述输入通道的一端均与所述输出通道相连通。

24.通过采用上述技术方案,通过设置多个连通孔,增加了散热板内冷却水的流量,从而进一步提高了对设备的冷却效率。

25.可选的,所述冷却管包括与所述输出管连接的第一连接段以及与所述回收管连接的第二连接段,所述第一连接段和所述第二连接段之间设置有用于与设备内部的发热体相抵接的散热板,所述散热板上开设有连通孔,所述连通孔的一端与所述第一连接段相连通,所述连通孔的另一端与所述第二连接段相连通。

26.通过采用上述技术方案,通过将散热板直接与设备内部的发热体相抵接,直接对设备内部的发热体进行散热,进一步提高了对设备的冷却效率。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过设置多个冷却管,并在每个冷却管上设置输送水泵,使多个冷却管能够独立运行,从而对发热功率不同的设备进行不同程度的冷却;

29.2.通过设置回收管,对冷却水进行循环利用,减小了对冷却水的浪费;

30.3.通过设置散热板,且散热板弯曲并套设在设备的周向外侧,增加了与设备的接触面积,进一步提高了对设备的散热效率。

附图说明

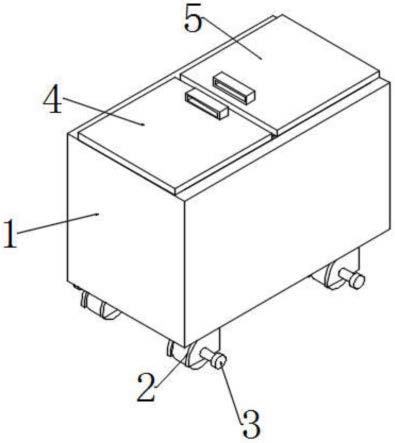

31.图1是实施例1中的循环冷却系统的整体结构示意图。

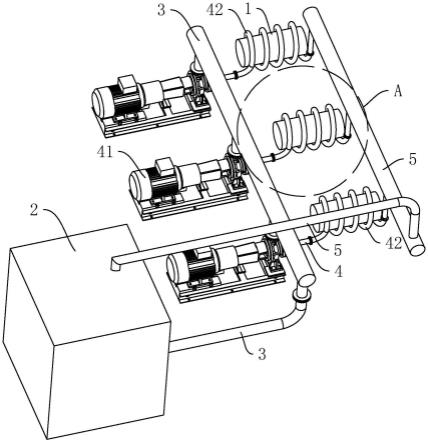

32.图2是实施例1中的循环冷却系统的整体流程示意图。

33.图3是图1中a部的放大图。

34.图4是实施例2中的循环冷却系统的整体结构示意图。

35.图5是实施例3中的循环冷却系统的整体结构示意图。

36.图6是实施例3中的连通孔的布局延伸示意图。

37.图7是实施例3中的第一连接段与散热板的爆炸示意图。

38.图8是实施例4中的散热板的剖视图。

39.附图标记说明:1、设备;2、储水箱;3、输出管;4、冷却管;41、输送水泵;42、弯折段;43、第一直线段;44、第二直线段;45、第一连接段;451、安装盘;452、固定螺钉;46、第二连接段;47、散热板;471、连通孔;472、安装孔;473、输入通道;474、输出通道;48、让位间隙;5、回收管。

具体实施方式

40.以下结合附图1-8对本技术作进一步详细说明。

41.本技术实施例公开一种循环冷却系统。参照图1,循环冷却系统用于对设备1进行冷却,具体通过与设备1的外壳或者设备1内部的发热体相接触的方式以吸收热量,从而对设备1进行降温冷却。其中,设备1的发热体可以是设备1内部的电动机或者其他部件。

42.实施例1:

43.参照图1与图2,循环冷却系统包括用于存储冷却水的储水箱2、输出管3、若干与输出管3相连通的冷却管4,每个冷却管4上均安装有一个输送水泵41。输出管3优选插入储水箱2的底部,且与储水箱2密封良好。当循环冷却系统工作时,储水箱2内的水通过输出管3进入若干冷却管4,通过冷却管4对设备1进行降温,其中,输送水泵41用于为冷却水的流动提供动力,并通过调节输送水泵41的功率和扬程,以调节每个冷却管4内冷却水的流量,从而对不同冷却管4所对应的设备1进行不同程度的降温。

44.参照图1与图2,其中,每个冷却管4可以对应一台设备1,也可以对应多台设备1,当每个冷却管4与多台设备1相对应时,多台设备1沿冷却管4的长度方向间隔设置。其中,每个冷却管4内部均安装有一个控制阀,用于控制冷却管4的开启与关闭,同时使多条冷却管4之间相互独立,可通过控制部分控制阀开启,对相对应的设备1进行冷却。

45.参照图1与图2,储水箱2的上连接有回收管5,若干冷却管4远离输出管3的一端均与回收管5远离储水箱2的一端连接,以使冷却管4内的冷却水通过回收管5进入储水箱2内,减小对冷却水的浪费。其中,输出管3与冷却管4,以及冷却管4与回收管5之间均通过法兰盘进行连接密封,法兰盘的具体安装方式为本领域技术人员所熟知,本实施例中不做赘述。

46.参照图3,进一步的,冷却管4上设置有弯折段42,弯折段42缠绕在设备1的外侧壁上,并与设备1的外侧壁上抵接,本实施例中,设备1的外壳呈圆柱状设置,弯折段42呈螺旋状设置,且弯折段42套设在设备1的外壳的外侧壁上。当设备1的外壳呈长方体状设置,或者其他形状设置时,弯折段42周向缠绕在设备1的外侧壁上。通过设置弯折段42,增加了冷却管4与弯折段42的接触面积,从而增加对设备1的冷却效率。

47.定义:弯折段42两端分别为第一直线段43以及第二直线段44,第一直线段43与弯折段42通过法兰盘连接,第二直线段44与弯折段42也通过法兰盘连接。通过采用法兰盘连接的方式,实现弯折段42的可拆卸安装,在对弯折段42进行安装时,可先将弯折段42套设在设备1上,再将第一直线段43和第二直线段44连接在弯折段42上。

48.本技术实施例一种循环冷却系统的实施原理为:通过设置多个冷却管4,且每个冷却管4均独立工作,方便对不同发热功率的设备1进行吸热冷却;通过设置回收管5,对冷却水进行循环利用。

49.实施例2:

50.参照图4,与实施例1的不同之处在于弯折段42位于设备1的外壳的内部,此时第一直线段43和第二直线段44均部分穿设进入设备1的内部,以设备1内的发热体为电动机为例,此时弯折段42(图中未标示)缠绕在电动机的壳体的外侧。

51.实施例3:

52.参照图5与图6,以每个冷却管4对应一个设备1进行阐述说明:冷却管4包括与输出管3连接的第一连接段45以及与回收管5连接的第二连接段46,第一连接段45和第二连接段46之间设置有用于与设备1的外侧壁相抵接的散热板47,散热板47上开设有连通孔471,连通孔471的两端分别与第一连接段45远离输出管3的一端以及第二连接段46远离回收管5的一端相连通。

53.参照图5,其中,散热板47采用导热性能良好的金属材料制成,通过设置散热板47,对冷却水进行及时散热,从而提高了对设备1的冷却效率。

54.参照图5与图6,进一步的,连通孔471于散热板47内弯曲且往复折返设置,以增加散热板47内冷却水的量,进而提高对设备1的散热效率。

55.参照图7,散热板47弯曲呈筒状设置,散热板47套设在设备1的外侧,散热板47的弯曲角度不局限于弯曲呈360

°

设置,例如:本实施例中,散热板47在弯曲一定角度后,散热板47的两个侧壁之间具有让位间隙48,以方便散热板47内的连通孔471与第一连接段45和第二连接段46相连通。当然,当散热板47的弯曲角度为360

°

时,即:散热板47完全呈筒状设置时,连通孔471的入口以及出口可以从散热板47的周向外侧壁或者顶部侧壁引出,其中,连通孔471的入口为连通孔471与第一连接段45相连通的一端,连通孔471的出口为连通孔471与第二连接段46相连通的一端。

56.参照图7,进一步的,散热板47于连通孔471的入口处开设有若干安装孔472,若干安装孔472周向且间隔设置,第一连接段45的周向外侧壁上焊接固定有安装盘451,安装盘451上设置有若干固定螺钉452,固定螺钉452与安装孔472一一对应,固定螺钉452穿设于安装孔472内并与散热板47螺纹连接。第二连接段46与散热板47的连接方式与第一连接段45与散热板47的连接方式相同,本实施例中,不做赘述。

57.当每个冷却管4对应多台设备1时,以每个冷却管4对应三台设备1为例,此时散热板47对应设置有三个,相邻两个散热板47之间通过呈直线状的管道进行连接,以使经过散热板47的冷却水进入下一个散热板47内。

58.实施例4:

59.参照图8,与实施例3的不同之处在于:连通孔471设置有多个,若干连通孔471优选为水平间隔设置,由于散热板47弯曲设置,所以每一连通孔471于散热板47内均弯曲设置。

同时,散热板47内还设置有输入通道473以及输出通道474,输入通道473与第一连接段45相连通,输出通道474与回收管5相连通,且若干连通孔471均与输入通道473相连通,若干连通孔471远离输入通道473的一端均与输出通道474相连通。此时,散热板47可以呈平板状设置,也可以有一个板体弯折呈筒状设置,本实施例中,散热板47以平板状进行图示说明。

60.循环冷却系统工作时,第一连接段45内的冷却水进入输入通道473内,进而若干连通孔471内,然后通过输出通道474进入回收管5内。

61.实施例5:

62.与实施例3和实施例4的不同之处在于,散热板47位于设备1内部,且散热板47优选为弯曲呈筒状设置,散热板47套设在设备1内部的发热体上,以对发热体进行之间散热。此时第一连接段45和第二连接段46均部分穿设进入设备1内部。

63.散热板47与设备1的外壳相抵接以冷却还是散热板47与设备1内部的发热体相抵接以散热,取决于是否方便将散热板47直接安装在发热体上和散热板47安装在设备1的外侧的冷却效率是否会明显降低,散热板47具体的安装位置,可根据设备1的机型和体积,并综合考虑散热板47的安装拆卸的方便程度和冷却效率进行选择。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。