1.本实用新型涉及功能梯度材料混凝土的试件浇筑技术领域,具体是一种用于浇筑功能梯度材料的试模。

背景技术:

2.大量受腐蚀的钢筋混凝土案例中,侵蚀离子通过混凝土保护层的裂缝和孔隙渗透抵达钢筋表面,导致腐蚀钢筋及混凝土保护层开裂等严重的耐久性问题,进而引起钢筋混凝土结构的整体功能失效。提高钢筋混凝土结构耐久性的关键因素是降低侵蚀离子对混凝土保护层的侵蚀速率,因此,提高混凝土保护层的密实度至关重要。许多研究表明,功能梯度材料的运用可实现混凝土结构的强化。功能梯度材料是由性能呈空间变化以满足特定要求的一类复合材料,其组分或结构呈有规律的空间变化,进而使其在腐蚀或恶劣工程环境下具有比普通水泥材料更优越的抗压、抗折、抗腐蚀等能力,同时也是在结构恶劣环境中提升钢筋混凝土结构耐久性的一种经济有效的防护措施。

3.现有的胶砂试模中,均无法根据要求制作不同设计时间间隔浇筑内外层材料的功能梯度结构,实现功能梯度材料的成型。问题在于,传统模具在组装过程中,难以限制胶砂在试模中的位置,导致在填充过程中易于流动并填满试模底部,用此模具先后浇筑出来的功能梯度结构试件形状结构单一,无法成型外包结构的功能梯度结构试件;且传统试模难以调控试件材料的分层厚度,易造成成型试块中分层材料厚度不均。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供了一种用于浇筑功能梯度材料的试模,其有效完成功能梯度材料的分层浇筑且拆模方便,是一种十分便捷且的功能梯度材料浇筑试模及浇筑方法。

5.为实现上述目的,本实用新型所采取的技术方案为:

6.一种用于浇筑功能梯度材料的试模,包括内置试模及外试模,内置试模是一个内层中空试模,内置试模嵌入外试模内。

7.所述的外试模包括底板、端板、外隔板、内隔板、螺帽、紧固螺杆以及螺杆,所述螺杆设置在底板的两头,底板位于外试模的底部;端板设置在外试模的两侧,外试模的两端上设置有外隔板,在外试模内设置有内隔板;端板上设置有凹槽,外隔板或内隔板的两端嵌入端板上的凹槽中;紧固螺杆是一个中间设有通孔,两端有螺牙的螺杆,螺杆穿过紧固螺杆上的通孔与底板连接,用螺帽将端板与底板固定。

8.所述的内置试模还设有把手。

9.所述的内置试模设有若干个。

10.所述的外试模是钢制试模。

11.所述的内部板面及外部板面光滑平整,且阴角控制在90

±

0.5

°

。

12.所述的试模还包括盖压板,所述的盖压板上设有把手。

13.本实用新型的有益效果在于:

14.1.能直接成型功能梯度材料,并能保证功能梯度材料试件的浇筑质量。

15.2.可根据设计要求的内外层材料浇筑的时间间隔成型功能梯度材料试件。

16.3.可通过调整外试模尺寸和内置试模的侧板厚度实现成型多种设计要求下的功能梯度材料。

17.4.内置试模和外试模嵌固牢靠,浇筑内、外层材料均稳固且相互支撑,使得成型试块的内、外层材料厚度均匀。且中空处未另设支撑构件,浇筑时材料易于填满整个试模,可以完美成型外包结构的功能梯度结构试件。

附图说明

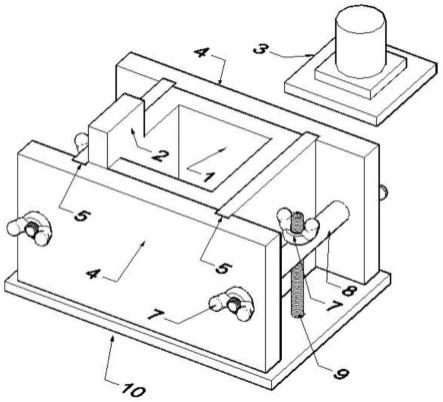

18.图1为本实用新型所述的用于浇筑功能梯度材料的试模结构示意图;

19.图2为本实用新型所述的内置试模示意图;

20.图3为本实用新型所述的盖压板示意图;

21.图4为本实用新型所述的三联试模组装示意图;

22.图5为本实用新型所述的试模的局部结构拆分示意图;

23.图6为本实用新型所述的底板及螺杆的结构示意图;

24.图7为本实用新型所述的试模浇筑流程示意图。

25.图中:内置试模1、把手2、盖压板3、端板4、外隔板5、内隔板6、螺帽7、紧固螺杆8、螺杆9、底板10。

具体实施方式

26.下面结合附图及实施例对的技术方案进行详细且完整地描述。本文中所描述的实施例是但不局限于本实用新型的实施例。

27.实施例1

28.本实施例是本实用新型的用于浇筑功能梯度材料的试模的一个结构实施例。

29.如图1~图7所示,本实用新型所述的用于浇筑功能梯度材料的试模,包括有内置试模1、外试模及盖压板,内置试模1是一个内层中空试模,内置试模1嵌入外试模槽内,盖压板3设置在内置试模1的槽内,盖压板3与内置试模1之间为可拆卸结构。

30.内置试模1上设置有把手2,把手2位于内置试模1一侧顶部,厚度与围成内置试模的面板厚度相同。

31.外试模包括底板10、端板4、外隔板5、内隔板6、螺帽7、紧固螺杆8、螺杆9。螺杆9设置在底板10的两头,底板10位于外试模的底部。端板4设置在外试模的两侧,外试模的两端上设置有外隔板5,在外试模内设置有内隔板6,内隔板6用于分割两个内置试模。

32.端板4上设置有凹槽,外隔板5或内隔板6的两端嵌入端板4上的凹槽中。

33.紧固螺杆8是一个中间设有通孔,两端有螺牙的螺杆,紧固螺杆8上的通孔可以穿过螺杆9,紧固螺杆8用于连接固定对应的端板4。

34.端板4与底板10之间通过紧将螺杆9穿过固螺杆8上的通孔,然后用螺栓固定的方式,将端板4与底板10固定在一起。

35.盖压板3是一个底部为平面的一个带提手的压板,底部平面的尺寸刚好与内置试

模1的槽大小相匹配,盖压板可以从内置试模1中取下。盖压板3在对内置试模1脱模时能给浇筑的内层材料支撑,方便内层材料与内置试模的脱离,同时在进行外层材料的浇筑时盖在内层材料上,避免外层材料对内层材料的污染。

36.内置试模1在制作时需要根据试块的需要选择不同厚度的板材,使得内置试模刚好嵌入到外试模的槽中,同时又能按照试块的需要,将内置试模的槽的尺寸与内层材料需要成型的尺寸一致。内置试模使用到的板材,需要两面光滑,便于将内置试模从外试模及内层材料中抽出完成脱模。

37.利用实施例1的试模进行浇筑的具体步骤如下:

38.(1)组装好外试模,然后将内置试模嵌入到外试模中:按图2的形状及实际需要测试的内层材料浇筑的需要,制作出内置试模及盖压板,向内置试模外壁和外试模内壁涂刷润滑剂,调整内置试模使把手侧向上,并将内置试模嵌入到外试模中,并通过内置试模自重和紧固外试模,使内置试模与外试模嵌合;

39.(2)浇筑内层材料:先在内置试模内壁刷脱模剂,再向内置试模中浇筑制备好的内层材料;

40.(3)取出内置试模1:待内置试模1中的材料达到设计要求的内外层材料浇筑的时间间隔,调整外试模夹持组件至略微松动,缓慢提拉内置试模的把手2,并用盖板3轻抵内层材料,使内层材料与内置试模分离,分离期间内置试模应保持竖直向下;提拉速度控制在5mm/s~10mm/s之间;

41.(4)浇筑外层材料:将外试模紧固后,保留盖压板在内层材料上;在外试模内壁刷脱模剂,向内层材料与外试模之间的空隙中浇筑制备好的外层材料;

42.(5)养护:取下盖压板3,对浇筑的试模进行养护;

43.(6)拆模:松开螺杆9及紧固螺杆8上的螺帽,拆下外试模,取出制备好的试样。

44.此外,本实用新型的保护范围包括但并不局限于以上所述的实施例,且在本实用新型技术范围内,任何针对本实用新型的技术方案及其实用新型构思的等同替换或修改皆在本实用新型的保护范围之内。

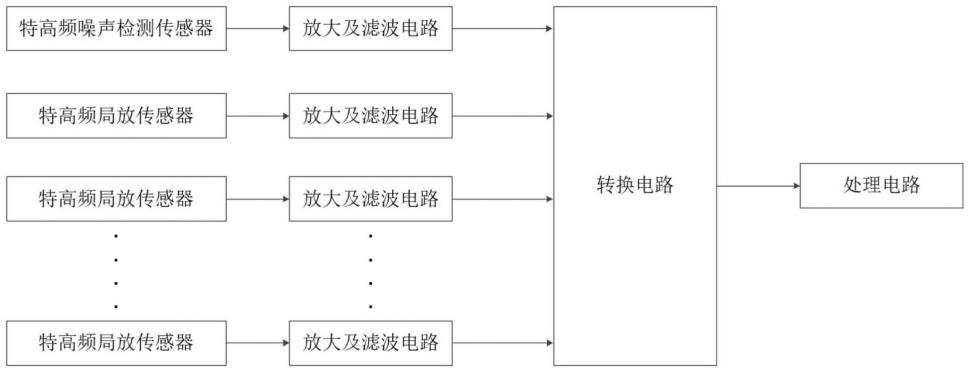

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。