1.本实用新型属于机械加工机构领域,涉及燃烧室壳体车加工机构。

背景技术:

2.我国发动机燃烧室由于其特殊用途和产品的结构形式,使其形状不易加工,燃烧室壳体是回转体零件,小端为收敛段,大端为舒张段。

3.传统燃烧室壳体毛坯外形余量较大,便于车加工内型时容易装夹,待内型加工到位后,利用内型仿形机构固定,加工外形。对于小型燃烧室车加工较方便,但对于大型燃烧室车加工时,不易装夹。大型燃烧室壳体直径约420~650mm,壁厚一般在4~8mm左右,对于传统的装夹方式,加工内型时,燃烧室壳体强度小,夹持力过大容易造成壳体变形,加持力过小危险系数高;加工外形时,小端内型直线段与仿形机构贴合不紧密,无法保证壁厚的一致性。传统的车加工机构已经不足以满足大型燃烧室壳体的加工。

技术实现要素:

4.本实用新型解决的技术问题是:克服现有技术的不足,提出燃烧室壳体车加工机构,既能很好的控制壳体变形又能提高加工精度且便于加工大型燃烧室壳体。

5.本实用新型解决技术的方案是:

6.燃烧室壳体车加工机构,包括外壁固定工装和内腔固定工装;当对外部待加工燃烧室壳体的内壁进行加工时,外壁固定工装安装在外部待加工燃烧室壳体的外壁,用于固定外部待加工燃烧室壳体;当对外部待加工燃烧室壳体的外壁进行加工时,内腔固定工装安装在外部待加工燃烧室壳体的内部,用于固定外部待加工燃烧室壳体。

7.在上述的燃烧室壳体车加工机构,所述外壁固定工装包括大端法兰、多个连接杆、小端法兰和小端外锥环;其中,大端法兰套装在待加工燃烧室壳体的大径端外壁;小端法兰套装在待加工燃烧室壳体的小径端外壁;多个连接杆沿周向均匀分布在待加工燃烧室壳体的外壁处;且连接杆的轴向两端分别与大端法兰和小端法兰;小端外锥环为锥形环状结构;小端外锥环设置在小端法兰与待加工燃烧室壳体的小径端外壁的接触处。

8.在上述的燃烧室壳体车加工机构,所述待加工燃烧室壳体的轴向长度为900mm-1m;待加工燃烧室壳体的壁厚为4-8mm。

9.在上述的燃烧室壳体车加工机构,所述大端法兰的内壁与待加工燃烧室壳体的大径端外壁直接接触;通过沿轴向下压小端外锥环,实现小端法兰对待加工燃烧室壳体的小径端外壁的固定夹紧;通过调整连接杆在大端法兰和小端法兰的长短,实现对大端法兰与小端法兰间距的调整。

10.在上述的燃烧室壳体车加工机构,所述内腔固定工装包括大端内形胎、小端内形胎、小端内斜销、中轴、中轴螺母、中间定位销和2个标准键;其中,大端内形胎轴向竖直放置在待加工燃烧室壳体的大端内腔中;小端内形胎轴向竖直放置在大端内形胎的顶部,且位于待加工燃烧室壳体的小端内腔中;小端内斜销为锥形环状结构;小端内斜销设置在小端

内形胎的顶端,且位于小端内形胎与待加工燃烧室壳体小端内壁之间;中轴轴向竖直穿过大端内形胎、小端内形胎的轴线;中轴的轴向两端均设置有中轴螺母;中间定位销设置在大端内形胎和小端内形胎的对接面处;通过2个标准键实现限制中轴的周向转动。

11.在上述的燃烧室壳体车加工机构,大端内形胎与小端内形胎之间通过中间定位销对齐找正。

12.在上述的燃烧室壳体车加工机构,其中1个标准键设置在中轴轴向底端与大端内形胎的对接处;另1个标准键设置在中轴轴向顶端与小端内形胎的对接处。

13.在上述的燃烧室壳体车加工机构,通过调整中轴螺母实现调整大端内形胎和小端内形胎的压紧程度。

14.在上述的燃烧室壳体车加工机构,中轴的轴向两端伸出大端内形胎和小端内形胎的长度相同,均为100mm;所述小端外锥环和小端内斜销的斜面锥度均为7

°

。

15.在上述的燃烧室壳体车加工机构,所述小端内斜销的轴向端面与待加工燃烧室壳体的端面平齐。

16.本实用新型与现有技术相比的有益效果是:

17.(1)本实用新型采用外法兰方式固定燃烧室壳体,增强了产品的强度,降低了产品变形的风险,并且提高了原材料的利用率,降低了成本;

18.(2)本实用新型的机构外法兰适用于所有类似燃烧室结构产品;

19.(3)本实用新型小端内斜销支撑燃烧室壳体直筒内型,保证壳体的圆度尺寸,及壁厚尺寸,与传统机构相比提高了精度。

附图说明

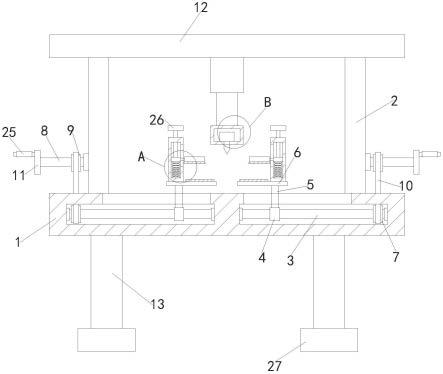

20.图1为本实用新型外壁固定工装示意图;

21.图2为本实用新型内腔固定工装示意图。

具体实施方式

22.下面结合实施例对本实用新型作进一步阐述。

23.本实用新型提供燃烧室壳体车加工机构,既能很好的控制壳体变形又能提高加工精度且便于加工大型燃烧室壳体,解决现有车加工机构的不足。

24.燃烧室壳体车加工机构,如图1、2所示,包括外壁固定工装和内腔固定工装;当对外部待加工燃烧室壳体的内壁进行加工时,外壁固定工装安装在外部待加工燃烧室壳体的外壁,用于固定外部待加工燃烧室壳体;当对外部待加工燃烧室壳体的外壁进行加工时,内腔固定工装安装在外部待加工燃烧室壳体的内部,用于固定外部待加工燃烧室壳体。

25.加工时,先将外壁固定工装固定安装在待加工燃烧室壳体的外壁,并对待加工燃烧室壳体的内壁进行加工;待加工燃烧室壳体内壁加工完成后,将外壁固定工装拆除,并将内腔固定工装安装在待加工燃烧室壳体的内腔中,并对待加工燃烧室壳体的外壁进行加工。待加工燃烧室壳体的轴向长度为900mm-1m;待加工燃烧室壳体的壁厚为4-8mm。

26.如图1所示,外壁固定工装包括大端法兰1、多个连接杆2、小端法兰3和小端外锥环5;其中,大端法兰1套装在待加工燃烧室壳体的大径端外壁;小端法兰3套装在待加工燃烧室壳体的小径端外壁;多个连接杆2沿周向均匀分布在待加工燃烧室壳体的外壁处;且连接

杆2的轴向两端分别与大端法兰1和小端法兰3;小端外锥环5为锥形环状结构;小端外锥环5设置在小端法兰3与待加工燃烧室壳体的小径端外壁的接触处。实际设计中,连接杆2的个数通常设置为8个。

27.大端法兰1的内壁与待加工燃烧室壳体的大径端外壁直接接触;通过沿轴向下压小端外锥环5,实现小端法兰3对待加工燃烧室壳体的小径端外壁的固定夹紧;通过调整连接杆2在大端法兰1和小端法兰3的长短,实现对大端法兰1与小端法兰3间距的调整。

28.首先在燃烧室壳体外毛坯面上加工两处同心的基准,将壳体垂直放置在平台上;然后将大端法兰1与小端法兰3通过连接杆2连接,用连接杆螺母双螺母锁紧,整体套在燃烧室壳体上,保证大端法兰1与燃烧室壳体端面平行,将小端外锥环5放入燃烧室壳体与小端法兰3之间的缝隙处,利用斜面配合将燃烧室壳体固定在大小端法兰之间。数控卧车卡盘固定大端法兰外圆,中心架固定小端法兰外圆,完成燃烧室壳体内型的加工。外套机构形态如图1所示.

29.如图2所示,内腔固定工装包括大端内形胎6、小端内形胎7、小端内斜销8、中轴9、中轴螺母10、中间定位销11和2个标准键12;其中,大端内形胎6轴向竖直放置在待加工燃烧室壳体的大端内腔中;小端内形胎7轴向竖直放置在大端内形胎6的顶部,且位于待加工燃烧室壳体的小端内腔中;小端内斜销8为锥形环状结构;小端内斜销8设置在小端内形胎7的顶端,且位于小端内形胎7与待加工燃烧室壳体小端内壁之间;中轴9轴向竖直穿过大端内形胎6、小端内形胎7的轴线;中轴9的轴向两端均设置有中轴螺母10;中间定位销11设置在大端内形胎6和小端内形胎7的对接面处;其中1个标准键12设置在中轴9轴向底端与大端内形胎6的对接处;另1个标准键12设置在中轴9轴向顶端与小端内形胎7的对接处。

30.大端内形胎6与小端内形胎7之间通过中间定位销11对齐找正;通过2个标准键12实现限制中轴9的周向转动。通过调整中轴螺母10实现调整大端内形胎6和小端内形胎7的压紧程度。中轴9的轴向两端伸出大端内形胎6和小端内形胎7的长度相同,均为100mm。为保证燃烧室壳体与外套机构的稳定性,所述小端外锥环5和小端内斜销8的斜面锥度均为7

°

。

31.内腔固定工装的装配方法为:

32.先将大端内形胎6轴向竖直放置于外部托架上;待加工燃烧室壳体对应套在大端内形胎6的外壁;将中轴9从上至下穿过大端内形胎6,并用1个标准键12对中轴9周向定位;通过中轴螺母10对中轴9的轴向底端锁住;将中间定位销11敲入大端内形胎6的顶端;将小端内形胎7先套在中轴9外壁,下移小端内形胎7,小端内形胎7与大端内形胎6的对接面通过中间定位销11定位;

33.将另一个标准键12敲入小端内形胎7顶部;通过中轴螺母10对中轴9的轴向定端锁住;最后压入小端内斜销8,小端内斜销8的轴向端面与待加工燃烧室壳体的端面平齐。

34.本实用新型采用外法兰方式固定燃烧室壳体,增强了产品的强度,降低了产品变形的风险,并且提高了原材料的利用率,降低了成本。且外法兰适用于所有类似燃烧室结构产品,具有领域通用的创新设计性。本实用新型小端内斜销8支撑燃烧室壳体直筒内型,保证壳体的圆度尺寸,及壁厚尺寸。与传统机构相比提高了精度。

35.本实用新型虽然已以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方法和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术

方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。