1.本技术属于电池技术领域,涉及一种单体电池及电池模组。

背景技术:

2.现有电池一般为金属壳体或者软包铝壳电池,当电池模组发生穿刺等现象时,电池的穿刺位置会撕裂炸开,形成较大的穿孔。这样,某个电池的外壳与极芯很容易进入到相邻的电池内部,并与相邻的电池的极芯接触短路,导致电池热失控,出现冒烟甚至起火、爆炸的现象。

技术实现要素:

3.本技术所要解决的技术问题是:针对现有的电池模组发生穿刺现象时,会导致电池热失控的问题,提供一种单体电池及电池模组。

4.为解决上述技术问题,一方面,本技术提供了一种单体电池。该单体电池包括电池壳体、封装在所述电池壳体内的极芯及包裹在所述电池壳体的外表面上的复合层,所述复合层包括由外向内依次设置的聚脲层、缓冲层及粘结层,所述粘结层包覆并粘接在所述电池壳体的外表面上。

5.可选地,所述缓冲层包覆并粘接在所述粘结层的外表面。

6.可选地,所述聚脲层涂覆在所述缓冲层的外表面。

7.可选地,所述缓冲层的材料为丁酯、二甲苯、环己酮、及弹性剂组成的柔性涂料。

8.可选地,所述粘结层的材料由聚醚、聚酯、增塑剂及溶剂组成。

9.可选地,所述单体电池呈扁平长方体状;

10.所述单体电池为软包电池或硬壳电池。

11.可选地,所述单体电池的长度方向的一侧表面引出有间隔设置的正极端子及负极端子;

12.所述正极端子及负极端子为薄片状。

13.可选地,所述聚脲层的厚度为0.3-3mm;

14.所述缓冲层的厚度为0.2-2mm;

15.所述粘结层的厚度为0.1-1mm。

16.本技术实施例提供的单体电池,复合层包裹在所述电池壳体的外表面上,所述复合层包括由外向内依次设置的聚脲层、缓冲层及粘结层,所述粘结层包覆并粘接在所述电池壳体的外表面上。本技术的单体电池,复合防撞层可以有效的避免穿刺导致的大量热失控,穿刺后仅能造成很小的针孔,聚脲层可吸收并分散作用力,使得聚脲层不容易被撕裂。聚脲层对电池壳体存在附着力,从而提高了单体电池的抗冲击性,可有效推迟单体电池发生热失控达而到燃点的时间。

17.另一方面,本技术实施例还提供了一种电池模组,其包括模组外壳及多个上述的单体电池,多个所述单体电池沿其厚度方向堆叠并设置在所述模组外壳内。

18.可选地,所述模组外壳包括模组外壳本体及包裹在所述模组外壳本体的外表面上的保护层。

19.可选地,所述保护层包括由外向内依次设置的聚脲层、缓冲层及粘结层,所述粘结层包覆并粘接在所述模组外壳本体的外表面上。

附图说明

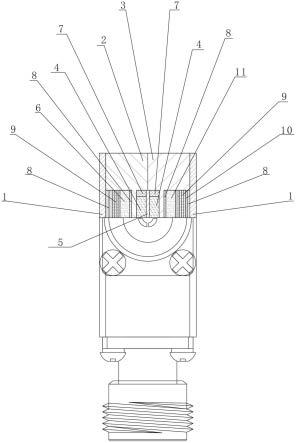

20.图1是本技术一实施例提供的单体电池示意图;

21.图2是本技术一实施例提供的单体电池另一示意图;

22.图3是本技术一实施例提供的单体电池俯视图;

23.图4是图3中a-a处剖视图;

24.图5是本技术一实施例提供的单体电池后视图;

25.图6是本技术一实施例提供的电池模组示意图。

26.说明书中的附图标记如下:

27.100、单体电池;

28.1、电池壳体;

29.2、极芯;

30.3、复合层;31、聚脲层;32、缓冲层;33、粘结层;

31.4、正极端子;5、负极端子。

具体实施方式

32.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

33.如图1至图5所示,本技术实施例提供的单体电池100,包括电池壳体1、封装在所述电池壳体1内的极芯2及包裹在所述电池壳体1的外表面上的复合层3,所述复合层3包括由外向内依次设置的聚脲层31、缓冲层32及粘结层33,所述粘结层33包覆并粘接在所述电池壳体1的外表面上。

34.本技术中,聚脲层31由第一组分与第二组分混合反应制成,其中第一组分包括异氰酸酯及陶瓷颗粒,陶瓷颗粒的尺寸为0.01-100微米;第二组分包括陶瓷颗粒及胺,其中陶瓷颗粒的尺寸为0.01-100微米。陶瓷颗粒能使相邻的单体电池之间产生电绝缘性,此外,聚脲层31可吸收并分散作用力,使得聚脲层31 不容易被撕裂,从而,电池壳体1与极芯2很难进入到相邻的单体电池内部,进而杜绝电池热失控现象的发生。

35.在一实施例中,所述缓冲层32包覆并粘接在所述粘结层33的外表面。缓冲层能够缓冲及吸收穿刺时的冲击能量,从而使得对电池壳体及极芯的冲击减弱,进一步减小单体电池受到的损伤。

36.在一实施例中,所述聚脲层31涂覆在所述缓冲层32的外表面。采用涂覆的方式能够使得聚脲层的厚度均匀。

37.在一实施例中,所述缓冲层32的材料为丁酯、二甲苯、环己酮、及弹性剂组成的柔性涂料。

38.在一实施例中,所述粘结层的材料由聚醚、聚酯、增塑剂及溶剂组成。

39.在一实施例中,所述单体电池呈扁平长方体状。根据实际生产需要可以设置为其他形状,例如五边形或六边形状。

40.所述单体电池为软包电池或硬壳电池。优选为软包叠片电池。软包叠片电池的极片为片状,并堆叠成多层。极片的形状与电池外壳的形状一致。

41.在一实施例中,所述单体电池100的长度方向的一侧表面引出有间隔设置的正极端子4及负极端子5。从同一侧引出正极端子、负极端子有利于电池模组成组,简化电池模组的连接结构,减少连接片的使用。

42.所述正极端子4及负极端子5为薄片状。设置为薄片状易于弯曲,方便与连接片连接。

43.在一实施例中,所述聚脲层31的厚度为0.3-3mm。

44.所述缓冲层32的厚度为0.2-2mm。

45.所述粘结层的厚度为0.1-1mm。

46.根据本技术实施例的单体电池,复合层包裹在所述电池壳体的外表面上,所述复合层包括由外向内依次设置的聚脲层、缓冲层及粘结层,所述粘结层包覆并粘接在所述电池壳体的外表面上。本技术的单体电池,复合防撞层可以有效的避免穿刺导致的大量热失控,穿刺后仅能造成很小的针孔,聚脲层可吸收并分散作用力,使得聚脲层不容易被撕裂。聚脲层对电池壳体存在附着力,从而提高了单体电池的抗冲击性,可有效推迟单体电池发生热失控达而到燃点的时间。

47.另外,如图6所示,本技术一实施例还提供一种电池模组,其包括模组外壳(图中未示出)及多个上述实施例的单体电池100,多个所述单体电池100沿其厚度方向堆叠并设置在所述模组外壳内。

48.在一实施例中,所述模组外壳包括模组外壳本体(图中未示出)及包裹在所述模组外壳本体的外表面上的保护层(图中未示出)。

49.在一实施例中,所述保护层包括由外向内依次设置的聚脲层、缓冲层及粘结层,所述粘结层包覆并粘接在所述模组外壳本体的外表面上。模组外壳本体上同样包覆有聚脲层能进一步提高电池模组的抗冲击性,保护单体电池。

50.在其他实施例中,保护层还可以是塑料壳或金属壳。

51.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。