1.本公开涉及复合材料。本技术要求基于2020年10月26日提交的日本专利申请即特愿2020-178511号的优先权。该日本专利申请中所记载的全部记载内容通过参照援引在本说明书中。

背景技术:

2.以往,例如在日本特开2000-246549号公报(专利文献1)中公开了复合材料。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2000-246549号公报

技术实现要素:

6.本公开的复合材料具备:铁系合金层、设置在铁系合金层上的中间层、以及设置在中间层上的含钨层,中间层由纯镍构成,或者由包含合计超过0质量%且为71质量%以下的选自由铜、钴以及铁组成的组中的至少一种、并且包含29质量%以上且小于100质量%的镍的合金构成。

附图说明

7.[图1]图1是根据实施方式的复合材料1的剖面图。

[0008]

[图2]图2是用于说明评价接合强度的方法的治具和固定于治具的复合材料的剖面图。

[0009]

[图3]图3是用于说明评价耐热性的方法的固定台和固定于固定台的复合材料的剖面图。

具体实施方式

[0010]

[本公开所要解决的课题]

[0011]

在以往的复合材料中,存在中间层的耐热性低、接合部容易断裂的问题。

[0012]

[本公开的实施方式的说明]

[0013]

首先,列举本公开的实施方式并进行说明。

[0014]

本公开的复合材料具备:铁系合金层、设置在铁系合金层上的中间层、以及设置在中间层上的含钨层,中间层由纯镍构成,或者由包含合计超过0质量%且为71质量%以下的选自由铜、钴以及铁组成的组中的至少一种、并且包含29质量%以上且小于100质量%的镍的合金构成。以下,将铁系合金层、中间层以及含钨层的层叠结构称为钨-铁系合金包层材料。

[0015]

钨-铁系合金包层材料的含钨层的厚度可以根据用途适当选择。

[0016]

含钨层的钨的粒径优选为20μm以上。在小于20μm的微细组织中,由于含钨层脆且

容易破裂,因此在压接工序后有可能不会成为所希望的结构。钨的粒径的测定方法通过以下方式进行:首先通过电子束背散射衍射拍摄晶界图像。由于晶界呈黑色,晶粒呈白色,因此利用图像分析软件(image-pro plus)对各晶粒的长轴的长度进行计数,并计算其平均值。

[0017]

通常,钨-铁系合金包层材料的含钨层的厚度优选为5mm以下。如果含钨层的厚度为5mm以下,则即使在铁系合金层与含钨层之间存在热膨胀系数的差,也可以通过含钨层变形来可靠地抑制含钨层从铁系合金层剥离。但是,在含钨层的厚度超过1mm且为5mm以下的范围内时,在与铁系金属接合时,可能会由于热膨胀系数的差引起的热应力的影响而难以接合,因此需要使用hip(hot isostatic press:热等静压机)和热压的预接合工序。

[0018]

钨-铁系合金包层材料的含钨层的材料的厚度更优选为1mm以下。在该范围内,在与铁系金属接合时,几乎看不到热膨胀系数的差引起的热应力的影响,能够更容易地制造包层材料。

[0019]

含钨层的相对密度的测定方法如下。

[0020]

通过机械研磨和电解研磨完全除去含钨层正下方的中间层和铁系合金,仅取出含钨层。对于取出的含钨层,基于jis z 8807(2012),用液体静力称量法(hydrostatic weighing method)测定密度,将测定的密度除以含钨层的理论密度而得的值作为含钨层的相对密度。

[0021]

钨-铁系合金包层材料的含钨层的相对密度优选为97%以上。当小于该值时,有可能在含钨层中生成直径为10μm以上的空隙,从而容易发生空隙向接合界面的残留,“有可能”表示虽然少但是有变成那样的可能性,而不是指以高概率变成那样。

[0022]

钨-铁系合金包层材料的含钨层的厚度优选为0.05mm以上。

[0023]

当厚度小于0.05mm时,在接合工序中含钨层有可能破损。在接合后的含钨层中,有破损的地方和没有破损的地方混在一起,有可能不会成为所希望的结构。

[0024]

钨-铁系合金包层材料的含钨层的厚度更优选为0.08mm以上。在厚度为0.08mm以上的范围内时,在接合前的准备阶段的处理中,含钨层引入折断或褶皱的可能性减少,从而能够更容易地制造包层材料。含钨层的厚度优选为0.05mm以上5mm以下。含钨层的厚度更优选为0.08mm以上1mm以下。

[0025]

含钨层的厚度的偏差优选为含钨层的厚度的10%以内。

[0026]

本公开中的厚度的偏差是指测定5处含钨层的厚度时的标准偏差。为了求出标准偏差,首先计算5点的厚度的平均值。求出偏差(从各厚度中减去平均值而得的值)。将偏差平方。计算平方后的5点的偏差的合计。将合计除以数据的总数(5)而求出方差。求出方差的正平方根,并将其作为标准偏差。

[0027]

含钨层的厚度的测定方法如下。

[0028]

用电子束微分析仪观察包层材料的剖面,在厚度方向上对含钨层和铁系合金层进行wdx分析的线扫描。将含钨层的构成元素的总和为50质量%以上的范围设为含钨层的厚度。

[0029]

钨-铁系合金包层材料的母材侧、铁系合金的厚度可以根据用途适当决定。

[0030]

铁系合金的厚度通常为1mm以上且小于30mm。钨-铁系合金包层材料的母材侧、铁系合金的组成可以根据用途适当决定。铁系合金是指以铁为第一成分(含有率最高的成分)

的合金,属于纯铁、普通钢、特殊钢、铸铁、铸钢的组。

[0031]

钨-铁系合金包层材料的含钨层的组成可以根据用途适当决定。其中,含钨层的钨的含有率为70质量%以上,优选为90质量%以上。

[0032]

钨-铁系合金包层材料的中间层的厚度优选为50μm以下。当超过50μm时,有可能在中间层发生断裂。中间层厚度的测定方法如下。

[0033]

用电子束微分析仪观察包层材料的剖面,在厚度方向上对含钨层和铁系合金层进行wdx分析的线扫描。将中间层的构成元素的总和为50质量%以上的范围设为中间层的厚度。

[0034]

钨-铁系合金包层材料的中间层的组成由纯镍或含镍合金构成。含镍合金中的除镍以外的成分为铁、钴、铜中的任意一种或多种,可以根据用途选择。通过采用该组成,成为具有与普通的铜合金和铜蜡的熔融开始温度(800℃~1083℃)、以及镍蜡的熔融开始温度(875℃~1080℃)相等或其以上的熔融开始温度的具有高耐热性的中间层。此外,能够控制中间层的热膨胀系数,能够根据用途设计最佳的包层材料。作为中间层的导入方法,有:具有中间层的组成的箔的插入、镀覆、蒸镀、溅射等。

[0035]

中间层优选为以下任一种。中间层由纯镍和不可避免的杂质构成。中间层由镍合金和不可避免的杂质构成。

[0036]

在钨-铁系合金包层材料的中间层的组成中,镍的含有率为至少29质量%以上。

[0037]

在该组成范围内,包层材料的耐热性增加,成为比普通的铜合金、铜蜡、镍蜡充分高的1200℃以上的熔融开始温度。另外,在该组成范围内,抗氧化性增加,因此在被接合材料的制备工序中,能够抑制中间层的氧化,从而能够更容易地制作包层材料。

[0038]

在钨-铁系合金包层材料的中间层的组成中,最优选是镍的含有率为40质量%以上且小于67%的镍-铜合金。剩余部分是铜和不可避免的杂质。

[0039]

在该组成中,由于抗氧化性更高,因此可以最容易地制作包层材料。

[0040]

另外,由于中间层为非磁性,因此对包层材料整体的磁特性的影响较小。因此,能够适用于例如医疗设备等应避开强磁性体的设备中的遮蔽用结构材料等,产业上的利用范围增加,因此最优选。

[0041]

在使用镍合金作为难以传递热的中间层的情况下,优选镍的比例为50质量%以上且铜的比例小于50质量%。在这种情况下,与铜为50质量%以上的镍合金相比,热传导性降低,因此能够抑制从含钨层向铁系合金层的热传递。

[0042]

优选的是,在铁系合金层与含钨层之间直径为10μm以上的空隙的数量为每1cm

2 10个以下。

[0043]

为了减少空隙的数量,优选使钨的板材与中间层接触。由于钨的板材中不存在空隙、或者即使存在数量也少,因此通过使其与中间层接触,能够防止在制造工序中产生空隙。

[0044]

图1是根据实施方式的复合材料1的剖面图。如图1所示,复合材料1具有铁系合金层11、层叠在铁系合金层11上的中间层12、以及层叠在中间层12上的含钨层13。在该实施方式中,复合材料为三层结构,但是也可以层叠更多的层。例如,也可以从下开始层叠铁系合金层11、中间层12、含钨层13、中间层12以及铁系合金层11。此外,也可以从下开始层叠含钨层13、中间层12、铁系合金层11、中间层12以及含钨层13。

[0045]

[本公开的实施方式的详细情况]

[0046]

以下,基于实施例对本公开进行说明。

[0047]

(1)实施例的样品的制作、中间层的厚度评价

[0048]

对表1的试样编号1的钨-铁系合金包层材料的制造进行说明。

[0049]

(1-1)被接合材料的制备工序

[0050]

作为含钨层的原料,准备了在利用液体静力称量法的密度测定中相对密度为99.9%以上、厚度为0.3mm的钨压延板。

[0051]

用剪切装置将该钨压延板切断成b(宽度)100mm

×

l(长度)100mm的尺寸。作为基材的铁系合金(钢材)使用厚度为8mm的sus316l的板,并通过带锯切断,切断成b100mm

×

l100mm。

[0052]

作为中间层,使用厚度为10μm、纯度为99质量%以上的纯镍箔。这些原材料如表1所示。

[0053]

[表1]

[0054][0055]

表1中的“钨压延材料的组成”是指成为含钨层的钨压延材料加工前的组成,“钨压延材料的厚度(mm)”是指钨压延材料加工前的厚度,“钢材组成”是指钢材加工前的组成,“钢材的厚度(mm)”是指钢材加工前的厚度,“中间层的组成”是指中间层的原料加工前的组成,“中间层的厚度(μm)”是指中间层的原料加工前的厚度。

[0056]

对于试样编号1,用#80的耐水纸研磨钨压延材料、sus316l材料的表面以露出新生面。

[0057]

将上述3种部件从上开始依次层叠钨压延板、纯ni箔、sus316l板、纯ni箔、钨压延板之后,为了固定而熔接这些层叠物的外周。

[0058]

钨压延板的密度优选为95%以上。

[0059]

当为该值以下时,接合工序后的含钨层的密度有可能不足97%。由此,空隙容易向接合界面残留,同时在接合工序中含钨层容易产生裂纹,有可能无法得到所希望的结构。

[0060]

关于对层叠钨压延板、纯ni箔及sus316l板而构成的被接合材料的固定,除了熔接以外,还可以用钨或钼箔包入、层叠物的铆钉固定或螺栓固定。然后经过接合工序,可以得到钨-铁系合金包层材料。

[0061]

被接合材料的层叠也可以以含钨层-中间层-铁系金属层这3层结构来制作。在该结构的情况下,由于包层材料的上下的含钨层与铁系金属的伸长率的差较大,因此用通常的上下对称的压延辊加工3层结构时容易产生翘曲。

[0062]

在这种情况下,也可以用能够在上下辊间改变辊径或辊周速的非对称压延机来制作。如果是含钨层-中间层-铁系金属-中间层-含钨层这5层,则使上下的伸长率之差对称,通常的上下对称辊的制造变得容易。然后经过接合工序,可以得到钨-铁系合金包层材料。

[0063]

通过与试样编号1同样的方法,对于作为实施例的试样编号2至23也准备了原料。其内容如表1和表2所示。

[0064]

[表2]

[0065][0066]

(1-2)接合工序

[0067]

关于试样编号1,将固定的被接合材料在氢气气氛中于900℃加热10分钟后,使用二级压延机在氩气气氛中压接。通过压接,得到了t4.5mm

×

b100mm

×

l180mm的钨-铁系合金的包层材料。从得到的包层材料中以b10mm

×

l10mm的尺寸各切出1个剖面观察用的样品、w层的密度评价用的样品、x射线ct的密合度评价用的样品。另外,作为剪切试验用样品,以b10mm

×

l1mm的尺寸切出5个。

[0068]

压接前加热的气氛优选氢气气氛那样的还原气氛或氮气、氩气等惰性气氛。

[0069]

压接时的气氛可以是大气中、氢气气氛那样的还原气氛或氮气、氩气等惰性气氛中的任一种,但是从防止氧化的观点来看,更优选在氮气、氩气气氛那样的惰性气氛下进行。

[0070]

压接温度优选为800℃以上。当低于800℃时,被接合材料的软化变得不充分,有可能不会引起界面的接合。压接温度更优选为900℃以上。在900℃以上时,被接合材料充分发

生软化,因此界面的接合变得更容易。

[0071]

压接温度优选为1200℃以下。当超过1200℃时,中间层和铁系合金有可能熔融而无法压延。压接温度更优选为1000℃以下。当超过1000℃时,压接时含钨层与铁系金属的延性的差变大,有可能难以压接。在1000℃以下时,该差变小,压接变得容易。

[0072]

(1-3)剖面评价

[0073]

将得到的样品切出,用耐水纸#500粗研磨剖面,并使用金刚石悬浮液进行抛光以制成镜面后,使用电子束微分析仪(日本电子(株)制jxa-8200)进行剖面观察。

[0074]

通过在厚度方向上进行线扫描,求出各层的组成和厚度。对于各层的厚度,将以线扫描的结果各层的构成元素的总和为50质量%以上的区域设为各层的厚度。在含钨层中,构成元素是钨。在铁系合金层中,构成元素是铁、铬、镍以及钼。在中间层中,构成元素是镍。对于试样编号2至23,也同样地对含钨层、铁系合金层及中间层的组成进行了分析。结果,各层的组成与表1的起始物质的组成相同。

[0075]

根据上述评价,确认了含钨层的厚度为0.2mm,铁系合金的厚度为4.3mm。确认了中间层的厚度为7μm,且薄薄地分布。

[0076]

对于试样编号2至23,也同样地对含钨层、铁系合金层及中间层进行了分析。其结果如表3所示。

[0077]

[表3]

[0078][0079]

(2)比较例1的样品的制作、中间层的厚度评价

[0080]

作为比较例,制作试样编号24中的通过钎焊得到的钨-铁系合金接合品,并同样地使用电子束微分析仪进行剖面评价。

[0081]

钎焊通过以下方式制作:利用市售的ni系钎料即bni-2(铬7质量%、硼3质量%、硅4.5质量%、铁3质量%、碳0.05质量%、剩余部分为镍)将t0.2mm

×

b100mm

×

l100mm的钨压延材料和t5mm

×

b100mm

×

l100mm的sus316l板材(钢材)钎焊在一起。该原材料如表2所示。

[0082]

用#80的耐水纸研磨钨压延材料和sus316l板的表面后,依次层叠钨压延材料/bni-2/sus316l板材。在接合工序中,以层叠的状态在上部施加9.8n载荷的状态下在真空中加热,保持在比钎料的液相出现温度充分高的1050℃,然后进行炉冷却。

[0083]

将接合后的样品切出后,用耐水纸#500粗研磨剖面,并使用金刚石悬浮液进行抛光以制成镜面后,使用电子束微分析仪(日本电子(株)制jxa-8200)进行与试样编号1相同的评价。

[0084]

结果,含钨层的厚度为0.2mm,铁系金属层的厚度为5mm。观察到钎料成分从中间层向被接合材料中扩散,中间层厚厚地分布,具有57μm的厚度。由此可以确认,在实施例中,可

以得到具有比现有技术薄且均匀的中间层的接合材料。

[0085]

作为比较例,对试样编号25和26也进行了同样的加工。这些结果如表2所示。bni-5的组成为:铬19质量%、硅10质量%、剩余部分为镍。bni-7的组成为:铬13质量%、磷10质量%、剩余部分为镍。试样编号26是通过与试样编号25同样的钎焊制作且改变钎料的种类的例子。

[0086]

(3)含钨层的密度的评价

[0087]

用平面磨床研磨除去得到的试样编号1至26的样品的铁系金属层的厚度量,然后进行电解研磨除去中间层,从而仅取出含钨层。对于取出的含钨层,基于jis z 8807(2012),用液体静力称量法测定密度。

[0088]

在测定时,测定在空气中测定的含钨层的质量和在水中测定的钨的质量,以此为基础求出含钨层的密度。将测定的密度除以含钨层的理论密度而得的值设为含钨层的相对密度。

[0089]

测定结果确认了,试样编号1为99.9%的相对密度,含钨层足够致密。确认了试样编号2至26的样品也具有97%以上的相对密度。

[0090]

(4)密合性评价

[0091]

关于试样编号1,通过x射线ct评价得到的样品的密合度。用微焦距x射线ct装置(岛津制作所制inspexio smx-225ct fpd hr)进行评价。在管电压200kv、工作距离10mm、分辨率10μm的条件下进行拍摄。根据拍摄样品的数据,对钨正下方的直径为10μm以上的空隙数进行计数,求出每1cm2的空隙数。其结果如表4所示。

[0092]

[表4]

[0093][0094]

根据上述评价,由于没有检测到10μm以上的空隙,因此每1cm2的空隙数为0个。

[0095]

对于试样编号24也进行了与试样编号1相同的评价。使用微焦距x射线ct装置(岛津制作所制inspexio smx-225ct fpd hr),在管电压200kv、工作距离10mm、分辨率10μm的条件下拍摄样品。

[0096]

在事先导入φ0.1mm的人工缺陷的样品中,确认了x射线ct图像中的缺陷部呈黑色,健全部呈白色。因此,将x射线ct图像的黑色的部分作为缺陷部。使用图像分析软件(image-pro plus),在测定得到的图像中对钨正下方的直径为10μm以上的空隙数进行计数,计算每1cm2的空隙数。

[0097]

需要说明的是,缺陷直径的定义是根据图像求出缺陷部的面积,并假设缺陷形状为圆,从面积换算成圆的直径而得的值。作为一系列测定的结果,每1cm2的空隙数为26个。由此可以确认:本公开比现有技术的空隙少,能够进行高密合度的接合。在其他试样中,也通过同样的方法研究了空隙的数量。其结果如表4所示。

[0098]

(5)接合强度评价

[0099]

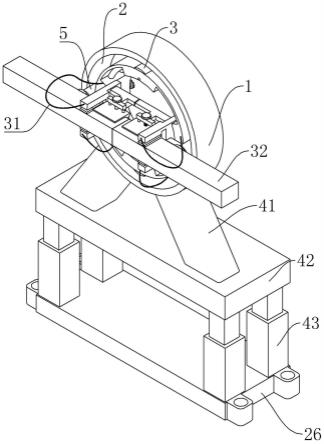

样品的接合强度的评价通过剪切强度试验进行。图2是用于说明评价接合强度的方法的治具及固定于治具的复合材料的剖面图。

[0100]

将表3中的试样编号1-26以b10mm

×

l1mm的尺寸切出,以制作剪切试验用的复合材

料1的试验片。将该试验片以成为仅有表面的含钨层13的厚度从治具21突出的状态的方式设置在治具21的凹部22中。

[0101]

在含钨层13上施加压头23,使用万能试验机(instron公司制造的5985型),在由箭头24所示的压缩方向上施加载荷,直到试验片断裂。试验片的断裂位置如表4所示。

[0102]

断裂为“母材断裂”的情况表示在作为母材的含钨层13中发生了破坏。作为接合强度,确认了与母材的含钨层13的强度同等以上。

[0103]

在作为比较例的试样编号24至26的通过钎焊制作的样品中也进行了同样的评价,结果在钨正下方的接合界面处断裂。由此可知,在试样编号24至26中,中间层12的接合界面容易破坏,接合强度不足。

[0104]

图3是用于说明评价耐热性的方法的固定台及固定于固定台的复合材料的剖面图。为了评价耐热性,如图3所示,在固定台32上使用固定治具31固定复合材料1。确认到:在1200℃的氮气炉中加热15分钟后,在试样编号24-26的物体中观察到中间层的熔融引起的偏移而不能维持原来的形状,关于试样编号1至23,在1200℃的温度下耐热性高。

[0105]

以往使用的铁系合金(铁、钢、不锈钢等)有时不适合于要求放射线的遮蔽性、高温的机械特性、耐氢脆化性等的装置的结构材料。对于这些结构材料,如果是钨,则具有高密度、高熔点、不会氢脆化的特性,因此有可能适合这些结构材料。

[0106]

但是,由于钨具有难加工性,因此难以单独应用于结构材料,特别是结构材料的施工所要求的熔接性比上述铁系合金差,因此难以单独应用于结构材料。因此,有时通过钎焊将钨和铁系合金复合化来使用。但是,在钎焊等现有技术的复合化中,由于存在比钨和铁系合金的熔点低得多的接合层,因此存在无法充分利用钨的耐热性的课题。此外,通过在接合层中残留空隙或脆弱的反应层,存在机械特性、特别是强度低的课题。也有这样的例子:在钨与铁系合金之间,作为接合层的强度比两者低的、经由铜铬合金或铜铍合金等铜合金进行复合化。但是,这些铜合金的熔点比铁系合金低得多,在耐热性和接合层的强度方面存在课题。

[0107]

为了解决这些课题,本公开的复合材料在高强度且产业上广泛使用的铁系合金与具有高密度、高熔点、不会氢脆化特性的钨的复合化中,通过具有耐热性且接合缺陷少的中间层来实现耐热性和高强度。

[0108]

应当认为本次公开的实施方式和实施例在所有方面都是示例性的,而非限制性的。本发明的范围不是由上述的说明表示,而是由权利要求书表示,并且旨在包括与权利要求书等同的含义和范围内的所有修改。

[0109]

标号的说明

[0110]

1复合材料、11铁系合金层、12中间层、13含钨层、21治具、22凹部、23压头、31固定治具、32固定台

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。