1.本发明涉及到电路封装技术领域,特别涉及一种集成电路专用高效封装测试装置。

背景技术:

2.集成电路封装测试设备是一种应用于对集成电路设备进行安装的设备,在使用时将集成电路板放置于加工平台,通过挤压的方式,将暴露在集成电路设备上端的电线向内挤压夯实的设备,多应用于对集成电路的安装与固定领域。

3.在公开号为cn113447796a一种集成电路封装测试设备,包括拼装机构、控制按钮、机体,拼装机构镶嵌设于机体的上方,控制按钮固定安装在拼装机构的外侧,机体上端贴合连接着控制按钮,由于固定板的左右两端设有回弹装置,使得在固定板被拉扯时,可通过固定条拉扯弹性绳,逐渐向外延伸其长度,将其表面的矩形凹槽与卡齿轮的相卡合,使弹性绳在与卡合轴的转动下,对固定板的伸缩长度进行调整,随后松开把手,使固定板再次随着弹性绳的弹性而向内滑动,将金属块贴合在固定槽内,保持电路盒的安装的精准度。

4.1、现有的移动件无法在移动的同时无法作为支撑架,且无法自动进行下料;

5.2、其次现有的封装件只能单独对晶片贴片,导致贴片效率差,且无法根据贴片间距进行调整,导致适配性差。

技术实现要素:

6.本发明的目的在于提供一种集成电路专用高效封装测试装置,通过封装定位板在移动轨道上移动,带动待封装的电路板移位,做到自动移动,方便与封装组件对接,有效做到限位移动,防止封装定位板脱轨,提高移动的稳定性,收卷线绳收卷,将封装定位板另一端收紧复位,有效带动物料自动下料,通过水平纵向移动和竖向移动,便于封装压合装置自动取料压合,提高封闭便捷性,根据贴片需要进行选择,提高整体适配性,且通过一排式贴片,提高封装效率,避免单个贴片导致的效率差的问题,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种集成电路专用高效封装测试装置,包括封装工作台板,所述封装工作台板上方的工作面板上安装有定位移动装置;

9.所述定位移动装置包括驱动电机、移动轨道、安装支架、封装定位板和下料组件,驱动电机固定在安装支架的侧端,移动轨道固定在封装工作台板上,安装支架包覆设置在移动轨道上,安装支架的上方通过下料组件与封装定位板连接,所述封装工作台板的侧端安装有封装组件;

10.所述封装组件包括支撑测板、移动驱动组件、安装板和封装压合装置,支撑测板固定在封装工作台板侧端,支撑测板上端安装有移动驱动组件,移动驱动组件的下方连接有安装板,安装板的内部安装有封装压合装置,所述封装工作台板上安装有烘干组件和测试

装置。

11.进一步地,移动轨道的两侧开设有滑轨,安装支架内端面上设置有与滑轨对应的滑块,滑块与滑轨滑动连接,移动轨道的上方设置有移动齿槽,驱动电机的输出端延伸安装有轴杆,驱动电机前端的轴杆上套接有驱动齿轮,驱动齿轮与移动齿槽啮合。

12.进一步地,下料组件包括底接板、旋转电机、内轴杆、收卷线绳,底接板固定在安装支架上,底接板的上端设置有封装定位板,底接板的侧端开设有安装槽,封装定位板的侧端设置有与安装槽交错的安装块,安装槽与安装块交错处贯穿安装有内轴杆,内轴杆的一端与旋转电机连接,内轴杆上缠绕有收卷线绳,收卷线绳一端穿透底接板与封装定位板连接;

13.所述安装支架的两侧分别安装有斜形支架,斜形支架一端与底接板底端连接;

14.所述封装定位板的两侧设置有挡板。

15.进一步地,移动驱动组件包括侧接电机、第一丝杆、第二丝杆、移动座和竖向驱动气缸,侧接电机通过支架固定在支撑测板上,侧接电机的输出端与第一丝杆连接,第一丝杆和第二丝杆均通过轴承安装在支撑测板上,第一丝杆和第二丝杆一端均套接有皮带轮,第一丝杆和第二丝杆的皮带轮之间有皮带连接,移动座的两端分别通过配套螺母套接在第一丝杆和第二丝杆上,移动座的上方安装有竖向驱动气缸,竖向驱动气缸的输出杆穿透移动座与安装板连接。

16.进一步地,封装压合装置包括调整电机、八角套管、内管体和吸附封装压管,调整电机固定在安装板的侧端,安装板的内端设置有八角套管,八角套管的内部套覆有内管体,八角套管的八个面板上均设置有一排吸附封装压管,且每排吸附封装压管直接的间距均不相同。

17.进一步地,八角套管的外侧安装有吸附封装压管,调整电机的输出端上安装有驱动套管,驱动套管一端与八角套管连接。

18.进一步地,内管体的内部开设有气槽,内管体的侧端连接有抽气管,抽气管一端与气泵连接,内管体的下方设置有条形槽,八角套管上开设有与吸附封装压管相筒的槽孔。

19.进一步地,烘干组件包括外箱体、封闭罩、出风板、加热箱和下压气缸,外箱体的上方安装有下压气缸,外箱体的内部设置有封闭罩,下压气缸的输出端穿透外箱体与封闭罩连接,封闭罩的上方安装有出风板,封闭罩的侧端安装加热箱。

20.进一步地,外箱体的两端分别开设有输送槽,加热箱侧端的管道通过风机与出风板连接,出风板的出风口垂直向下。

21.进一步地,测试装置包括侧固支架、测试升降气缸、测试座和测试探头,侧固支架固定在封装工作台板的侧端,侧固支架上安装有测试升降气缸,测试升降气缸的下方连接测试座,测试座的下方安装有多组测试探头。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明提出的集成电路专用高效封装测试装置,驱动电机的输出端延伸安装有轴杆,驱动电机前端的轴杆上套接有驱动齿轮,驱动齿轮与移动齿槽啮合,驱动电机通过轴杆驱动驱动齿轮转动,在移动齿槽上移动,从而带动安装支架以及封装定位板移动,封装定位板上放置有待封装的电路板,通过封装定位板在移动轨道上移动,带动待封装的电路板移位,做到自动移动,方便与封装组件对接,滑块与滑轨滑动连接在移动的同时滑块在滑轨内滑动,有效做到限位移动,防止封装定位板脱轨,提高移动的稳定性。

24.2、本发明提出的集成电路专用高效封装测试装置,收卷线绳一端穿透底接板与封装定位板连接,下料时,旋转电机带动内轴杆转动,内轴杆带动封装定位板倾斜,有效将封装定位板上的封装后的电路板下料,旋转电机反正转动,带动收卷线绳收卷,将封装定位板另一端收紧复位,有效带动物料自动下料。

25.3、本发明提出的集成电路专用高效封装测试装置,移动座的两端分别通过配套螺母套接在第一丝杆和第二丝杆上,移动座的上方安装有竖向驱动气缸,竖向驱动气缸的输出杆穿透移动座与安装板连接,移动驱动组件驱动第一丝杆和第二丝杆转动,带动移动座在第一丝杆和第二丝杆移动,移动座移动调整封装压合装置的纵向移动,竖向驱动气缸带动封装压合装置下压,有效进行封装压合,且通过水平纵向移动和竖向移动,便于封装压合装置自动取料压合,提高封闭便捷性。

26.4、本发明提出的集成电路专用高效封装测试装置,八角套管的八个面板上均设置有一排吸附封装压管,且每排吸附封装压管直接的间距均不相同,八角套管的外侧安装有吸附封装压管,调整电机的输出端上安装有驱动套管,驱动套管一端与八角套管连接,调整电机带动八角套管转动,根据封装贴片需要选择不同间距的一排吸附封装压管,将需要的一排吸附封装压管转动到八角套管的下方,有效根据贴片需要进行选择,提高整体适配性,且通过一排式贴片,提高封装效率,避免单个贴片导致的效率差的问题。

27.5、本发明提出的集成电路专用高效封装测试装置,抽气管一端与气泵连接,内管体的下方设置有条形槽,八角套管上开设有与吸附封装压管相筒的槽孔,八角套管下方的吸附封装压管的内孔与内管体内的条形槽重合,通过气泵对气槽内进行抽气,有效式吸附封装压管前端具有吸力,便于将带封装的芯片进行吸附,提高贴片效率。

28.6、本发明提出的集成电路专用高效封装测试装置,加热箱侧端的管道通过风机与出风板连接,出风板的出风口垂直向下,定位移动装置带动处理后的电路板移动到外箱体内,下压气缸下压带动封闭罩将定位移动装置包覆在内部,出风板将加热箱加热后的风输送到定位移动装置上,对电路板上的芯片以及引脚进行烘干加固,有效提高固定效率,防止贴片移位。

附图说明

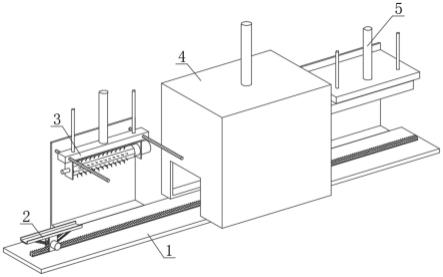

29.图1为本发明的整体结构示意图;

30.图2为本发明的定位移动装置结构示意图;

31.图3为本发明图2的a处放大图;

32.图4为本发明的下料组件结构示意图;

33.图5为本发明的封装组件结构示意图;

34.图6为本发明的移动驱动组件结构示意图;

35.图7为本发明的封装压合装置结构示意图;

36.图8为本发明的封装压合装置结构剖面图;

37.图9为本发明的烘干组件结构示意图;

38.图10为本发明的烘干组件剖面图;

39.图11为本发明的测试装置结构示意图。

40.图中:1、封装工作台板;2、定位移动装置;21、驱动电机;211、驱动齿轮;22、移动轨

道;221、滑轨;222、移动齿槽;23、安装支架;231、滑块;232、斜形支架;24、封装定位板;241、挡板;25、下料组件;251、底接板;252、旋转电机;253、内轴杆;254、收卷线绳;3、封装组件;31、支撑测板;32、移动驱动组件;321、侧接电机;322、第一丝杆;323、第二丝杆;324、移动座;325、竖向驱动气缸;33、安装板;34、封装压合装置;341、调整电机;3411、驱动套管;342、八角套管;343、内管体;3431、气槽;3432、抽气管;344、吸附封装压管;4、烘干组件;41、外箱体;411、输送槽;42、封闭罩;43、出风板;44、加热箱;45、下压气缸;5、测试装置;51、侧固支架;52、测试升降气缸;53、测试座;54、测试探头。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.为了解决现有的移动件无法在移动的同时无法作为支撑架,且无法自动进行下料技术问题,请参阅图1-图4,本实施例提供以下技术方案:

43.一种集成电路专用高效封装测试装置,包括封装工作台板1,封装工作台板1上方的工作面板上安装有定位移动装置2,封装工作台板1的侧端安装有封装组件3,封装工作台板1上安装有烘干组件4和测试装置5;

44.定位移动装置2包括驱动电机21、移动轨道22、安装支架23、封装定位板24和下料组件25,驱动电机21固定在安装支架23的侧端,移动轨道22固定在封装工作台板1上,安装支架23包覆设置在移动轨道22上,安装支架23的上方通过下料组件25与封装定位板24连接,封装定位板24的两侧设置有挡板241,移动轨道22的上方设置有移动齿槽222,驱动电机21的输出端延伸安装有轴杆,驱动电机21前端的轴杆上套接有驱动齿轮211,驱动齿轮211与移动齿槽222啮合,驱动电机21通过轴杆驱动驱动齿轮211转动,在移动齿槽222上移动,从而带动安装支架23以及封装定位板24移动,封装定位板24上放置有待封装的电路板,通过封装定位板24在移动轨道22上移动,带动待封装的电路板移位,做到自动移动,方便与封装组件3对接。

45.移动轨道22的两侧开设有滑轨221,安装支架23内端面上设置有与滑轨221对应的滑块231,滑块231与滑轨221滑动连接在移动的同时滑块231在滑轨221内滑动,有效做到限位移动,防止封装定位板24脱轨,提高移动的稳定性。

46.下料组件25包括底接板251、旋转电机252、内轴杆253、收卷线绳254,底接板251固定在安装支架23上,底接板251的上端设置有封装定位板24,底接板251的侧端开设有安装槽,封装定位板24的侧端设置有与安装槽交错的安装块,安装槽与安装块交错处贯穿安装有内轴杆253,内轴杆253的一端与旋转电机252连接,内轴杆253上缠绕有收卷线绳254,收卷线绳254一端穿透底接板251与封装定位板24连接,下料时,旋转电机252带动内轴杆253转动,内轴杆253带动封装定位板24倾斜,有效将封装定位板24上的封装后的电路板下料,旋转电机252反正转动,带动收卷线绳254收卷,将封装定位板24另一端收紧复位,有效带动物料自动下料;

47.安装支架23的两侧分别安装有斜形支架232,斜形支架232一端与底接板251底端

连接,斜形支架232对底接板251两端进行支撑,在封装压合的同时增加底接板251两侧的承受力,防止底接板251两端变形;

48.为了解决现有的封装件只能单独对晶片贴片,导致贴片效率差,且无法根据贴片间距进行调整,导致适配性差的技术问题,请参阅图5-图8,本实施例提供以下技术方案:

49.封装工作台板1的侧端安装有封装组件3,封装组件3包括支撑测板31、移动驱动组件32、安装板33和封装压合装置34,支撑测板31固定在封装工作台板1侧端,支撑测板31上端安装有移动驱动组件32,移动驱动组件32的下方连接有安装板33,安装板33的内部安装有封装压合装置34,移动驱动组件32包括侧接电机321、第一丝杆322、第二丝杆323、移动座324和竖向驱动气缸325,侧接电机321通过支架固定在支撑测板31上,侧接电机321的输出端与第一丝杆322连接,第一丝杆322和第二丝杆323均通过轴承安装在支撑测板31上,第一丝杆322和第二丝杆323一端均套接有皮带轮,第一丝杆322和第二丝杆323的皮带轮之间有皮带连接,移动座324的两端分别通过配套螺母套接在第一丝杆322和第二丝杆323上,移动座324的上方安装有竖向驱动气缸325,竖向驱动气缸325的输出杆穿透移动座324与安装板33连接,移动驱动组件32驱动第一丝杆322和第二丝杆323转动,带动移动座324在第一丝杆322和第二丝杆323移动,移动座324移动调整封装压合装置34的纵向移动,竖向驱动气缸325带动封装压合装置34下压,有效进行封装压合,且通过水平纵向移动和竖向移动,便于封装压合装置34自动取料压合,提高封闭便捷性。

50.封装压合装置34包括调整电机341、八角套管342、内管体343和吸附封装压管344,调整电机341固定在安装板33的侧端,安装板33的内端设置有八角套管342,八角套管342的内部套覆有内管体343,八角套管342的八个面板上均设置有一排吸附封装压管344,且每排吸附封装压管344直接的间距均不相同,八角套管342的外侧安装有吸附封装压管344,调整电机341的输出端上安装有驱动套管3411,驱动套管3411一端与八角套管342连接,调整电机341带动八角套管342转动,根据封装贴片需要选择不同间距的一排吸附封装压管344,将需要的一排吸附封装压管344转动到八角套管342的下方,有效根据贴片需要进行选择,提高整体适配性,且通过一排式贴片,提高封装效率,避免单个贴片导致的效率差的问题。

51.内管体343的内部开设有气槽3431,内管体343的侧端连接有抽气管3432,抽气管3432一端与气泵连接,内管体343的下方设置有条形槽,八角套管342上开设有与吸附封装压管344相筒的槽孔,八角套管342下方的吸附封装压管344的内孔与内管体343内的条形槽重合,通过气泵对气槽3431内进行抽气,有效式吸附封装压管344前端具有吸力,便于将带封装的芯片进行吸附,提高贴片效率。

52.为了解决现有的烘干装置无法与输送装置配合进行输送的技术问题,请参阅图9-图10,本实施例提供以下技术方案:

53.烘干组件4包括外箱体41、封闭罩42、出风板43、加热箱44和下压气缸45,外箱体41的上方安装有下压气缸45,外箱体41的内部设置有封闭罩42,下压气缸45的输出端穿透外箱体41与封闭罩42连接,封闭罩42的上方安装有出风板43,封闭罩42的侧端安装加热箱44,外箱体41的两端分别开设有输送槽411,加热箱44侧端的管道通过风机与出风板43连接,出风板43的出风口垂直向下,定位移动装置2带动处理后的电路板移动到外箱体41内,下压气缸45下压带动封闭罩42将定位移动装置2包覆在内部,出风板43将加热箱44加热后的风输送到定位移动装置2上,对电路板上的芯片以及引脚进行烘干加固,有效提高固定效率,防

止贴片移位。

54.为了解决现有的无法对封装后的电路板进行检测,无法保证封装质量的技术问题,请参阅图11,本实施例提供以下技术方案:

55.测试装置5包括侧固支架51、测试升降气缸52、测试座53和测试探头54,侧固支架51固定在封装工作台板1的侧端,侧固支架51上安装有测试升降气缸52,测试升降气缸52的下方连接测试座53,测试座53的下方安装有多组测试探头54,测试升降气缸52带动测试座53和测试探头54下移,对封装后的电路板进行测试,检测电路板是否合格,有效保证电路板封装质量。

56.综上所述:本发明提出的集成电路专用高效封装测试装置,内轴杆253上缠绕有收卷线绳254,收卷线绳254一端穿透底接板251与封装定位板24连接,下料时,旋转电机252带动内轴杆253转动,内轴杆253带动封装定位板24倾斜,有效将封装定位板24上的封装后的电路板下料,旋转电机252反正转动,带动收卷线绳254收卷,将封装定位板24另一端收紧复位,有效带动物料自动下料,八角套管342的内部套覆有内管体343,八角套管342的八个面板上均设置有一排吸附封装压管344,且每排吸附封装压管344直接的间距均不相同,八角套管342的外侧安装有吸附封装压管344,调整电机341的输出端上安装有驱动套管3411,驱动套管3411一端与八角套管342连接,调整电机341带动八角套管342转动,根据封装贴片需要选择不同间距的一排吸附封装压管344,将需要的一排吸附封装压管344转动到八角套管342的下方,有效根据贴片需要进行选择,提高整体适配性,且通过一排式贴片,提高封装效率,避免单个贴片导致的效率差的问题,加热箱44侧端的管道通过风机与出风板43连接,出风板43的出风口垂直向下,定位移动装置2带动处理后的电路板移动到外箱体41内,下压气缸45下压带动封闭罩42将定位移动装置2包覆在内部,出风板43将加热箱44加热后的风输送到定位移动装置2上,对电路板上的芯片以及引脚进行烘干加固,有效提高固定效率,防止贴片移位。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。