1.本发明涉及一种氟钛酸盐铝热还原制备钛或钛合金过程中副产物的综合利用方法,副产物为冷凝产物中钛组份,本发明属于有色金属冶金领域。

背景技术:

2.钛是一种稀有金属,由于具有密度小、比强度高、高温性能好、耐腐蚀性强等特点,广泛应用于航空航天、国防军工等前沿技术领域。目前工业上金属钛仍然采用kroll法进行制备,即在高温条件下用金属镁还原四氯化钛得到海绵钛,然后经过真空自耗电弧炉熔炼得到钛锭,经过后续加工得到系列钛制品。该工艺技术成熟,但是海绵钛生产过程周期长、环境腐蚀性大,污染严重。因此,钛冶金工作者不断对新的钛冶炼方法进行开发研究。这些方法包括ticl4熔盐电解法,tio2阴极脱氧法,以及20世纪50年代国外科研人员提出的铝热还原k2tif6、na2tif6制取金属钛及钛含量为0.1%~95%的钛铝合金(patent no.2837426)的方法,北京有色金属研究总院的王武育1996年也提出采用zn-al还原剂还原氟钛酸钾制取海绵钛的实验研究,但所得产品金属钛纯度较低,未得到合格的钛产品。陈学敏等人进行了以na2tif6为原料,以铝或铝锌,铝镁锌为还原剂制取金属钛的研究(cn12534260a),但不能彻底解决金属钛和副产物冰晶石的纯度问题以及钛、铝的全组份回收利用问题。针对上述问题,东北大学冯乃祥等人开发能够实现物料循环利用的以氟钛酸钠为原料,以铝为还原剂的制取钛/钛铝合金以及副产钠冰晶石的两段法铝热还原工艺(cn104911376a),其还原过程的主要机理为:

3.3na2tif6 2naf (3x 4)al=3tial

x

na3alf6 na5al3f

14

,10≥x≥0

4.或12na2tif6 (12x 16)al=12tial

x

3na3alf6 3na5al3f

14

4alf3,10≥x≥0以期实现短流程、低成本、零排放制备钛/钛合金,为钛及钛合金的冶炼提供了新路径。但是仍然存在部分问题和不足,具体不足如下:

5.(1)实现一段铝热还原副产物含钛冰晶石中钛组份的分离回收需要重新加入铝粉混料制团,并进行二段铝热还原,生成低熔点的铝钛合金。

6.(2)二段铝热还原结束后,铝钛合金和无钛冰晶石的物理分离以及低钛的铝钛合金和高钛的铝钛合金的精确分割,对于整个工艺后期的制粉、配料均有影响。分离过程精确控制难度大。

7.(3)二段铝热还原过程中产生的铝钛合金进入一段铝热还原配料过程,必须通过真空气雾化制粉将其制备成铝钛合金粉。需要增加制粉设备和制粉成本投入。同时制粉过程无法实现铝钛合金的全部转化,产生物料损失,使得整体物料平衡难度增加。

技术实现要素:

8.本发明针对氟钛酸盐铝热还原制备钛或钛合金过程中,真空蒸馏冷凝物含钛冰晶石,提出氟钛酸盐铝热还原制备钛或钛合金过程中副产物的综合利用方法,该综合利用方

法可将含钛冰晶石转化为氟钛酸盐和碱金属冰晶石,实现副产物的全组份回收利用,具有一定的实用价值。

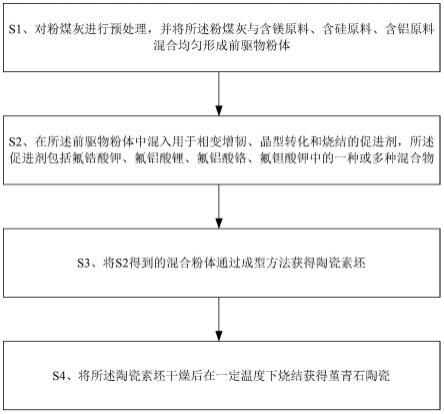

9.本发明的氟钛酸盐铝热还原制备钛或钛合金过程中副产物的综合利用方法,包括以下步骤:

10.(1)球磨

11.将氟钛酸盐铝热还原制备金属钛或钛合金过程收集到的副产物含钛冰晶石,充分混合破碎,经氩气保护球磨,得到含钛冰晶石粉末,含钛冰晶石粉末的粒度为75微米以下;

12.(2)富氧煅烧

13.将含钛冰晶石粉末进行富氧煅烧,煅烧温度为600-650℃,煅烧时间为4-12h,该过程中是含钛冰晶石粉末中的钛的化合物进行氧化过程,生成含钛冰晶石煅后料;钛的化合物包括但不限于钛的低价氧化物、氮化钛、氟化钛中的一种或几种,该过程发生的反应为:

14.2ti3o5 o2=6tio215.2tin o2=2tio2 n216.2tif2 o2=2tiof217.(3)浸出

18.将步骤(2)得到的含钛冰晶石煅后料和质量浓度为20-50%的氢氟酸溶液混合,在20-75℃进行酸浸处理,按液固比,氢氟酸溶液:含钛冰晶石煅后料为≥4:1,得到酸浸悬浊液;该过程中含钛冰晶石煅后料与氢氟酸反应生成tif4;含钛冰晶石煅后料包括但不限于钛的氧化物及钛的氟氧化物,该过程中发生的反应为:

19.tio2 4hf=tif4 2h2o

20.tiof2 2hf=tif4 h2o

21.所述的步骤(3)中,浸出时间为2h以上。

22.(4)固液分离

23.将酸浸悬浊液进行固液分离,得到浸出液和沉淀;

24.(5)重复浸出固液分离

25.将浸出液返回步骤(3),对步骤(2)得到的含钛冰晶石煅后料进行酸浸,再次固液分离,连续循环浸出固液分离共计n次,循环浸出固液分离结束后,收集所有固液分离得到的沉淀;

26.所述的步骤(5)中,其循环浸出次数n根据含钛冰晶石煅后料中钛含量及添加氟化氢溶液中hf含量来确定,当浸出后,浸出液中的hf消耗完全时,则完成循环浸出,优选为10-20次。

27.(6)中和反应

28.将经循环浸出n次后得到的浸出液,加入碱液roh溶液,进行化学反应,结晶,生成相应的氟钛酸盐晶体,其主要反应为:

29.h2tif6 2roh=r2tif6 2h2o

30.其中,碱液roh溶液的碱金属离子和氟钛酸盐铝热还原制备金属钛或钛合金过程中采用的氟钛酸盐的碱金属离子相同;

31.在该过程中,过量的氢氟酸与碱液roh发生如下反应:

32.hf roh=rf h2o

52.2tin o2=2tio2 n253.2tif2 o2=2tiof254.(3)将步骤(2)得到的含钛冰晶石煅后料置入聚四氟乙烯容器中,加入20-50%的氢氟酸在温度20-75℃范围内进行酸浸处理,控制液固比为不小于4:1,得到酸浸悬浊液;该过程中钛的氧化物及氟氧化物与氢氟酸反应生成tif4。该过程中发生的反应为:

55.tio2 4hf=tif4 2h2o

56.tiof2 2hf=tif4 h2o

57.(4)将步骤(3)得到的酸浸悬浊液进行过滤分离,得到浸出液和沉淀。

58.(5)将浸出液返回浸出过程(3),再次浸出步骤(2)所得的粉体。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体,

……

,连续循环浸出过程共计n次。循环浸出结束后,进行抽真空过滤分离,得到浸出液和沉淀。

59.(6)将步骤(5)经循环浸出n次后得到的浸出液,加入与氟钛酸盐含有同种碱金属离子的碱液roh溶液,进行化学反应,生成相应的氟钛酸盐晶体,其主要反应为:

60.h2tif6 2roh=r2tif6 2h2o

61.在该过程中,过量的氢氟酸与碱液roh发生如下反应:

62.hf roh=rf h2o

63.反应充分后,进行固液分离,并将晶体进行烘干,得到氟钛酸盐r2tif6和氟化物rf的混合物,其中n

rf

:n

tif4

=(2.0-2.7),可作为原料返回真空铝热还原氟钛酸盐制取钛及钛合金过程。

64.(7)将步骤(4)和步骤(5)得到的沉淀进行洗涤,烘干,得到相应的碱金属冰晶石。

65.实施例1

66.(1)将氟钛酸钠铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,使其粒度到-75μm,测得含钛冰晶石中钛含量为3.0%。

67.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

68.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中配入浓度20%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

69.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

70.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计10次。循环浸出结束后,进行抽真空过滤分离。

71.(6)将步骤(5)经10次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钠溶液200ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为na2tif6和naf的混合物,其xrd见附图3,其中氟化钠和氟化钛的分子比为2.4。可作为铝热还原氟钛酸钠制备钛及钛合金粉的原料重新使用。

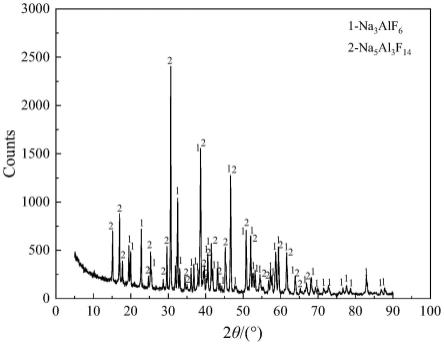

72.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钠冰晶石,其xrd见附图

2,经过分析,钠冰晶石的主要成分为na5alf

14

,na3alf6。

73.实施例2

74.(1)将氟钛酸钠铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,含钛冰晶石粉末的粒度到-75μm,测得含钛冰晶石中钛含量为3.5%。

75.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

76.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中配入浓度40%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

77.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

78.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计19次。循环浸出结束后,进行抽真空过滤分离。

79.(6)将步骤(5)经19次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钠溶液400ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为na2tif6和naf的混合物,其中氟化钠和氟化钛的分子比为2.03。可作为铝热还原氟钛酸钠制备钛及钛合金粉的原料重新使用。

80.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钠冰晶石,其主要成分为na5alf

14

,na3alf6。

81.实施例3

82.(1)将氟钛酸钠铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,含钛冰晶石粉末的粒度到-75μm,测得含钛冰晶石中钛含量为2.5%。

83.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

84.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中,配入浓度20%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

85.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

86.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计13次。循环浸出结束后,进行抽真空过滤分离。

87.(6)将步骤(5)经13次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钠溶液200ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为na2tif6,其xrd见附图4,其中氟化钠和氟化钛的分子比为2.0。可作为铝热还原氟钛酸钠制备钛及钛合金粉的原料重新使用。

88.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钠冰晶石,其主要成分为na5alf

14

,na3alf6。

89.实施例4

90.(1)将氟钛酸钾铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,使其粒度到-75μm,测得含钛冰晶石中钛含量为3.0%。

91.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

92.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中配入浓度20%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

93.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

94.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计10次。循环浸出结束后,进行抽真空过滤分离。

95.(6)将步骤(5)经10次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钾溶液200ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为k2tif6和kf的混合物,其中氟化钾和氟化钛的分子比为2.4。可作为铝热还原氟钛酸钾制备钛及钛合金粉的原料重新使用。

96.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钾冰晶石,其主要成分为k3alf6,kalf4。

97.实施例5

98.(1)将氟钛酸钾铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,含钛冰晶石粉末的粒度到-75μm,测得含钛冰晶石中钛含量为3.5%。

99.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

100.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中配入浓度40%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

101.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

102.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计19次。循环浸出结束后,进行抽真空过滤分离。

103.(6)将步骤(5)经19次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钾溶液400ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为k2tif6和kf的混合物,其中氟化钾和氟化钛的分子比为2.03。可作为铝热还原氟钛酸钾制备钛及钛合金粉的原料重新使用。

104.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钾冰晶石,其主要成分为k3alf6,kalf4。

105.实施例6

106.(1)将氟钛酸钾铝热还原制备钛粉过程中蒸馏冷凝后得到的副产物含钛冰晶石全部收集,在氩气保护球磨机中球磨,得到含钛冰晶石粉末,含钛冰晶石粉末的粒度到-75μm,测得含钛冰晶石中钛含量为2.5%。

107.(2)将步骤(1)得到的含钛冰晶石粉末在回转窑中进行煅烧,煅烧温度650℃,煅烧时间4h。

108.(3)根据步骤(2)所得含钛冰晶石煅后料100g置入聚四氟乙烯容器中,配入浓度20%的hf溶液,液固比为4:1;进行浸出反应,浸出时间为4h。

109.(4)浸出反应结束后,进行抽真空过滤分离,得到浸出液和沉淀。

110.(5)将浸出液返回浸出过程,再次浸出步骤(2)所得的粉体100克,浸出时间4h。浸出反应结束后,进行抽真空过滤分离。沉淀收集,浸出液再次返回浸出过程,浸出步骤(2)所得的粉体100克,

……

,连续循环浸出过程【含步骤(2)第一次浸出】共计13次。循环浸出结束后,进行抽真空过滤分离。

111.(6)将步骤(5)经13次循环浸出得到的浸出液加入浓度为10mol/l的氢氧化钾溶液200ml,对混合溶液进行搅拌,反应时间3h,结晶烘干得到白色晶体,其物相为k2tif6,其中氟化钾和氟化钛的分子比为2.0。可作为铝热还原氟钛酸钾制备钛及钛合金粉的原料重新使用。

112.(7)步骤(4)和步骤(5)得到的滤渣经洗涤、过滤、烘干后为钾冰晶石,其主要成分为k3alf6,kalf4。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。