1.本发明涉及一种掺有红土及碳酸钙的低碳水泥基复合材料(red clay-caco

3-cement,简称rccc)及其制备方法,属于建筑材料技术领域。

背景技术:

2.使用如粉煤灰、粒状高炉矿渣、硅灰和偏高岭土等辅助胶凝材料(scms)可以使混凝土混合物更加经济和环保,并可以通过填料效应以及火山灰反应降低渗透性,增加强度或改善混凝土的的其他性能。

3.高炉矿渣主要为钢铁冶炼副产品。由于目前对钢铁的需求增长速度低于对水泥的需求增长速度,并且其中一部分产量来自回收再利用,因此钢铁冶炼带来的高炉矿渣供给量远远低于水泥生产的需求量。

4.粉煤灰为煤炭发电副产品。随着环境保护形势越来越严峻,碳排放越来越受到重视,燃烧煤炭发电在许多国家受到质疑,能够带来粉煤灰产量的火力发电产业规模也面临调整。因此从长远来看,粉煤灰的供给也将受限甚至萎缩。

5.尽管石灰石资源丰富,但在水泥中大量添加石灰石通常被认为会导致孔隙率增加和性能变差。因此在水泥产业中石灰石通常作为反应物制出熟料,或者在水泥中少量添加(一般为5%以下)。

6.公开号cn 103459347 b发明了一种使用煅烧黏土替代部分水泥的胶凝材料,其煅烧黏土含量为10-40重量%,然而该方案只使用煅烧粘土取代部分水泥,并不能在保持一定强度的同时,替代更多的水泥,并减少更多的碳排放。

7.公开号cn 113620672 a公布了一种煅烧石灰石-煅烧黏土水泥基材料及其制备方法,该发明通过煅烧石灰石和黏土替代部分水泥制备了一种胶凝材料。但由于石灰石的煅烧生成的部分氧化钙会导致基体安定性不良,并且煅烧石灰石也会造成较多的二氧化碳排放。

8.公开号cn 111875268 a使用余泥渣土进行多次水洗、过筛、过滤、干燥,并将其煅烧得到煅烧粘土。将得到的煅烧粘土与石灰石加入到水泥中以制备一种胶凝材料。在该发明中,煅烧粘土并非从自然界直接获取,处理工艺复杂,且其原材料余泥渣土其来源不广泛,这将不利于工业化生产。

9.《烧红土水泥材料的研究》(罗志言,1984),使用烧粘土和粉煤灰一起形成火山灰(被称为烧红土),石灰水解后生成的氢氧化钙,利用氢氧化钙的钙离子与氧化硅、氧化铝生成硅酸钙、铝酸钙水化物,再进行石膏催化,得到水泥材料。凝胶材料采用烧粘土与粉煤灰、石灰配伍,仍然存在原料来源的限制,而且烧粘土与粉煤灰在水泥水化中会产生相互竞争的关系,导致烧粘土和粉煤灰的反应程度降低。

技术实现要素:

10.本发明旨在提供一种红土-碳酸钙-水泥基复合材料,采用天然、易于开采和获取

的原料得到高致密度凝胶材料,在保证凝胶材料力学性能和耐久性的同时,降低制备过程中的碳排放。

11.本发明将红土和碳酸钙加入到水泥熟料中,利用红土中含量较高的铁、铝相,将其在700-900℃下煅烧,激发其火山灰活性,并与碳酸钙以及熟料的水化产物氢氧化钙发生火山灰反应,以及利用碳酸钙的填料效应,使胶凝材料的基体致密性增加,并减少碳排放。

12.为实现上述目的,本发明提供的技术方案如下:

13.一种红土-碳酸钙-水泥基复合材料,其特征在于,包括以下组分,以重量份计:

14.经煅烧的红土10-40份;

15.碳酸钙5-20份;

16.石膏0-8份;

17.熟料33-84份;

18.其中所述红土含有28-35重量百分比的al2o3,20-26重量百分比的fe2o3;煅烧时间30分钟或以上,煅烧温度700-900℃。

19.优选地,所述红土、碳酸钙、石膏粒度在30μm以下。

20.优选地,所述熟料为铝硅酸盐类水泥,粒度范围为15-25μm。

21.优选地,所述碳酸钙为石灰石、方解石、贝壳、牡蛎壳中的一种或多种。

22.优选地,所述石膏为无水石膏、半水石膏、二水石膏中的一种或多种。

23.优选地,所述红土与所述碳酸钙的质量比为1:(0.2-0.8)。

24.本发明还提供前述红土-碳酸钙-水泥基复合材料的制备方法,包括如下步骤:

25.(1)按重量份称取熟料、红土、碳酸钙、石膏和水;

26.(2)将熟料、红土、碳酸钙、石膏混合搅拌均匀,得到干料;

27.(3)将水和干料按一定水胶比充分混合均匀后浇筑成型,得到前述红土-碳酸钙-水泥基复合材料。

28.与现有技术相比,本发明的有益效果为:

29.(1)红土中富含的fe相和al相可以与水泥熟料的水化产物发生火山灰反应生成更加致密和稳定的水化铝硅酸钙(cash),并且与碳酸钙反应可以生成有利于耐久性和孔隙致密化的单碳铝酸盐和半碳铝酸盐。与普通黏土相比,红土中更高的fe相更有助于火山灰反应。

30.(2)碳酸钙的加入更大限度地减少了水泥用量;并且,碳酸钙与红土相互配合作为基体,非但没有导致孔隙率增加和性能变差,反而与铝相反应产生单碳铝酸盐和半碳铝酸盐,为水泥水化产物提供更多的成核位点,促进水化反应,从而使胶凝材料的空隙更加致密并增加其耐久性。碳酸钙取自石灰石等天然原料,无需提前煅烧,减少碳排放。

31.(3)本发明与普通硅酸盐水泥相比,由于水泥熟料用量减少,可以降低其水化热,避免在大体积混凝土的应用中由于内外温度差造成开裂,此外可以减少碳排放。

32.(4)本发明由于红土的加入,可以大幅度增加胶凝材料的电阻率,具有更好的耐久性。

33.(5)本发明的工业生产设备与生产传统水泥的设备一样,不需对设备进行更新换代,只需改变相应的生产流程、原材料和反应温度就可生产,这减少了新产品推广对设备的要求,节约了技术成本和时间成本。

34.(6)本发明涉及领域相对较广,是一种新型建筑材料,在土木建筑、水利、交通运输、国防等工程领域都有应用价值。

附图说明

35.图1为对比例1-2与实施例1-3的水化放热曲线图;

36.图2为对比例1-2与实施例1-3的累积水化放热曲线图;

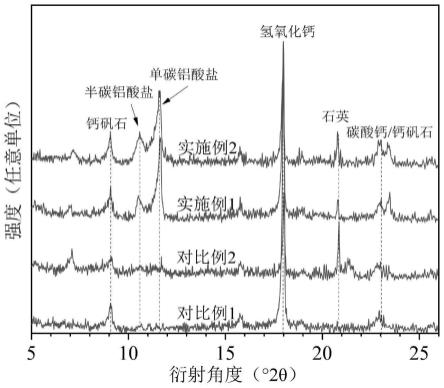

37.图3为对比例1-2与实施例1-2在养护28天后的xrd曲线图。

具体实施方式

38.下面结合实施例对本发明作进一步说明,但并不因此而限制本发明。

39.本发明提出的红土-碳酸钙-水泥基复合材料(red clay-caco

3-cement,简称rccc)是一种亲环境低碳水泥基复合材料。它的特点是具有泌水率低、长期强度高、抗氯化物侵蚀性能好等优点。此外,rccc与普通硅酸盐水泥相比,其碳排放以及生产成本均可降低。

40.本发明所用的红土,以重量百分比计,包括28-35%的al2o3,20-26%的fe2o3。在我国,这种红土储量足够丰富,例如在云南红土高原地区,可以保证其大规模工业使用的能力。当然,所述红土并不局限于存在于云南红土高原,其他地区也有丰富储量,原料不受地域限制。

41.通过x射线荧光(xrf)分析本发明实施例中所用天然红土样品与普通黏土样品中的化学成分,如表1中第1-2行所示,《烧红土水泥材料的研究》中公开的烧粘土的化学成分,如表1中第3行所示:

42.表1.红土与普通黏土、现有技术烧粘土的化学成分百分比对比

[0043][0044]

红土与普通黏土或现有技术烧粘土的不同点在于其含铁成分远远超过普通粘土或现有技术的烧粘土,其中铁元素含量为22%以上,而普通黏土的铁元素含量仅为不足6%。与现有技术中另一种烧粘土的成分对比,其铁元素含量仅为9.3%;红土的含铝成分也高于普通粘土或或现有技术的烧粘土,其中铝元素含量在29%以上,而普通黏土的铝元素含量为25%,现有技术烧黏土公开的铝元素含量为18%。现有技术烧黏土与普通黏土的成分相当,红土与他们的成分具有显著区别。

[0045]

发明人研究中发现,铁元素在水泥水化中扮演着重要的角色。红土中的铁矿物的溶解形成水合富铁相,并更好地提高水泥体系中的火山灰反应,促进水化硫铝酸钙的形成,并有助于材料的强度发展。此外,在水化早期,铁主要以水铁矿的形式存在,而在后期,铁主

要以铁铝榴石存在,较为稳定的含铁相更有利于胶凝材料的耐久性。

[0046]

本发明提出的红土-碳酸钙-水泥基复合材料,以质量份计,包括:红土10-40份;碳酸钙5-20份;石膏0-7份;熟料33-84份。

[0047]

煅烧红土

[0048]

在采用红土实现红土-碳酸钙-水泥基复合材料时,需要对红土进行预处理,具体方法如下:

[0049]

采集天然红土,使用球磨机研磨至15-40μm,优选为20-25μm。研磨之后将红土在700-900℃下煅烧,优选煅烧温度为750-850℃;煅烧时间为30min或以上。煅烧的目的是为了激发红土的火山灰活性。

[0050]

本发明中,红土与碳酸钙的质量比为1:(0.2-0.8),优选为1:0.5。

[0051]

本发明中,石膏可以为胶凝材料基体提供钙原和硫原,让基体的早期水化生产更多的钙矾石,并防止钙矾石向单硫酸盐转化。

[0052]

本发明中,水泥熟料采用铝硅酸盐类水泥,粒度范围为15-25μm。。

[0053]

为避免赘述,本发明的实施例和对比例中,胶凝材料的制备方法如下:

[0054]

将熟料、煅烧后的红土、碳酸钙、石膏按比例配制,加入20-60份的水并通过机械搅拌器搅拌,然后倒入尺寸为40

×

40

×

160mm的模具中。一天后取出模具,用薄膜包裹样品密封固化。然后,将样品置于20℃的养护箱中,直至达到测试年龄。

[0055]

各实施例和对比例的相关性说明

[0056]

实施例1-4中,红土均为在800℃下煅烧30min制成,为清楚起见,实施例的原料组成见表2。

[0057]

表2.实施例的原材料组成

[0058] 熟料(g)红土(g)碳酸钙(g)石膏(g)水(g)实施例1845100505500实施例267020010030500实施例350030015050500实施例433040020070500

[0059]

对比例1

[0060]

与实施例1相比,区别在于对比例1中没有添加红土和碳酸钙,其原材料包括熟料995g、石膏5g和水500g。

[0061]

对比例2

[0062]

与实施例2相比,其熟料含量相同,区别在于对比例2中没有添加碳酸钙,其原材料包括熟料670g、红土300g、石膏30g和水500g。

[0063]

对比例3

[0064]

与实施例1相比,其熟料含量相同,区别在于对比例3中没有添加红土,其原材料包括熟料840g、碳酸钙150g、石膏10g和水500g。

[0065]

对比例4

[0066]

与实施例3相比,其区别在于对比例4中所用的红土为没有进行过煅烧的红土,其原材料包括熟料500g、红土300g、碳酸钙150g、石膏50g和水500g。

[0067]

对比例5

[0068]

与实施例3相比,其区别在于对比例5中没有使用红土而是使用普通煅烧黏土,普通煅烧黏土通过将表1中的普通黏土在800℃下煅烧30min制成,其原材料包括熟料500g、普通煅烧黏土300g、碳酸钙150g、石膏50g和水500g。

[0069]

为清楚起见,将上述各对比例的原料组成列于表3中。

[0070]

表3.对比例的原料组成

[0071] 熟料(g)土(g)碳酸钙(g)石膏(g)水(g)对比例1995005500对比例2670300(红土)030500对比例3840015010500对比例4500300(未煅烧红土)15050500对比例5500300(普通煅烧黏土)15050500

[0072]

抗压强度测试根据astmc349进行。其测试结果见表4。

[0073]

表4.实施例1-4和对比例1-5在1天、3天、7天和28天的抗压强度

[0074][0075][0076]

从表4可以看出,本发明实施例1的抗压强度高于对比例1,说明红土的火山灰反应生成稳定的cash。其次,红土中的铝酸盐相可以与碳酸钙反应形成单碳铝酸盐和半碳铝酸盐。此外,碳酸钙在早期阶段也提供了填充作用,为水泥水化提供成核位点。

[0077]

从实施例1和对比例3以及实施例2与对比例2可知,实施例1的抗压强度高于对比例3,实施例2的抗压强度高于对比例2,说明,在同样替代量的情况下,相比单独添加红土或碳酸钙,添加红土和碳酸钙可以促进强度的发展,这表明红土和碳酸钙的耦合作用可以使体系中的孔隙致密化,并提高强度。

[0078]

实施例3、对比例4、对比例5的各成分的含量相同,不同之处仅在于所用的土类型不同,实施例3为煅烧红土,对比例4中为未煅烧红土,对比例5为煅烧的普通黏土。对比可见,实施例3的复合材料,与对比例4相比,经过煅烧后的红土具有火山灰活性,其火山灰成分可以与水泥的水化产物氢氧化钙反应生成cash并提高强度;与对比例5相比,由于红土的

化学成分不同,其更高的铝和铁含量具有更高的火山灰活性,这更有助于抗压强度的发展。

[0079]

从实施例1-4可知,随着红土和碳酸钙的含量增加,水泥的熟料含量减少,其抗压强度逐渐减低,这是由于水泥的用量减少。水泥用量的减少也意味着成本和碳排放的减少。这也意味着可以调配出不同强度等级、碳排放和价格的胶凝材料。

[0080]

电阻率测试根据rilem tc154-emc进行。使用wenner 4探针电阻率计测量样品的电阻率。为与其他测试方法的固化方法一致,采用密封固化后的样品测量电阻率。测试了三个样品,并在每个样品表面的三个不同位置进行了测量。总共读取了九个读数并计算了它们的平均值。其测试结果见表5。

[0081]

表5.实施例1-4和对比例1-5在28天的电阻率

[0082]

电阻率(kω

·

cm)28天实施例1110实施例2212实施例3431实施例4523对比例175对比例2182对比例348对比例4268对比例5396

[0083]

混凝土的电阻率是耐腐蚀钢筋混凝土结构的重要参数,混凝土电阻率越高,钢筋混凝土的耐腐蚀性越高,越有利于钢筋保护。从表5可以看出,本发明的实施例1-4的电阻率均高于对比例1。此外,随着红土和碳酸钙的添加量增加,其电阻率也随之增加。这是由于红土的火山灰活性消耗了部分的氢氧化钙,而且生成的cash会与更多的碱离子结合并降低ph值,从而增加电阻率。

[0084]

从实施例3、对比例4和对比例5的电阻率可知,在同样水泥熟料置换率的情况下,使用煅烧后的红土相比未煅烧后的红土以及普通煅烧黏土可以明显的增加电阻率。

[0085]

水化热实验使用tam air等温量热仪在20℃下进行,玻璃(比热容=0.8j g-1

k-1

)用作热容的参考材料。为了尽量减少环境热干扰,室内温度保持在大约20℃。其测试结果见图1和图2。

[0086]

从图1可知,本发明中实施例1-3的铝相再次溶解的峰值均高于对比例1,而且随着红土用量的增加,铝相再次溶解的峰值出现得更早,这是由于红土中铝相的溶解和反应所致。

[0087]

对比实施例2和对比例2,实施例的铝相再次溶解的峰值低于对比例2,这是由于红土的含量减少所致。

[0088]

从图2可知,本发明中实施例1-3的累积水化放热量随着水泥用量的减少,其水化放热量降低。低的水化放热量有利于大体积混凝土的应用。

[0089]

使用cu-kα辐射进行xrd分析。电流和工作电压分别为30ma和40kv。样品以0.013

°

的增量从5

°

扫描到80

°

(2θ),每步的累积时间为8.67秒。其测试结果见图3。

[0090]

从图3可知,本发明中,实施例1和实施例2在养护28天后均生成了半碳铝酸盐和单碳铝酸盐,而在对比例1和对比例2中均没有发现。这主要是由于浆体中的碳酸钙起了重要的作用。

[0091]

与现有技术相比,本发明的有益效果为:

[0092]

本发明所用的红土中富含的fe、al相可以与水泥熟料的水化产物发生火山灰反应生成更加致密和稳定的产物,且与碳酸钙反应可以生成有利于耐久性和孔隙致密化的单碳铝酸盐和半碳铝酸盐。由于红土的加入,可以大幅度增加胶凝材料的电阻率,具有更好的耐久性。

[0093]

本发明与普通硅酸盐水泥相比,由于熟料用量减少,可以降低其水化热,避免在大体积混凝土的应用中由于内外温度差造成开裂,此外可以减少碳排放。

[0094]

本发明的工业生产设备与生产传统水泥的设备一样,不需对设备进行更新换代,只需改变相应的生产流程、原材料和反应温度就可生产,减少了产品对设备的要求,节约了技术成本和时间成本。

[0095]

在本说明书的描述中,实施例是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0096]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。