1.本发明涉及一种机械切削加工机床,尤其涉及一种应用于铁路客货车、高铁、动车、城轨、铁路机车等车辆制造中的一种自适应轮对多边形踏面加工的摆式驱动装置。

背景技术:

2.铁路交通、城市轨道交通的建设、发展及安全,需要有先进的装备制造业来支持,更需要有先进水平的技术装备来保证。

3.作为现代铁路交通工具的铁路客货车、高速动车组及城市轨道交通,建设投入非常大、采购成本也很高,且必须有良好的维护才能确保其安全和高效地运行。随着全国铁路客货车、高速动车组及城市轨道交通网的陆续运营,需要有大量的维护设备来保证运营的高效和安全。各种轮对加工设备在动车所、车辆段及地铁运营线上使用。

4.为了确保铁路客货车辆、高速铁路动车组、铁路机车车辆、城市轨道交通车辆的制造和快捷维修、高效运行,现有的摩擦驱动轮对加工设备对带有多边形踏面的轮对,加工后往往容易产生更严重的多边形和振纹,保证不了加工质量,已无法满足要求,开发能满足我国铁路客货车、高速动车组和城市轨道轮对加工要求的“自适应轮对多边形踏面加工的摆式驱动装置”已成为必然。

技术实现要素:

5.本发明的目的在于提供一种能适应铁路客货车辆、高速铁路动车组、铁路机车车辆、城市轨道交通车辆的制造和维修过程中对镟修轮对的自适应轮对多边形踏面加工的驱动方式,克服原有驱动方式的缺点。

6.为了达到上述目的,本发明采用的技术方案是:一种自适应轮对多边形踏面加工的摆式驱动装置,包括两个电机减速机1、两个驱动法兰2、两个摆动油缸3、两根驱动套筒4、两根驱动轴5、一个驱动座6、两个传动齿轮7、主轴8、两个外齿轮9、两个摆动箱体10、两个驱动轮11、两个内齿轮12、两根传动轴13;所述电机减速机1安装在驱动法兰2上;所述驱动法兰2通过平键及螺钉与驱动套筒4上端连接;所述驱动轴5用轴承支撑安装在驱动套筒4内;所述驱动座6开有左通孔601和右通孔602,所述左通孔601和所述右通孔602内各安装有驱动套筒4;所述摆动箱体10通过端面键用螺钉固定在驱动套筒4的下端。

7.进一步地,所述驱动座6用螺栓固定安装在立柱顶部,所述驱动座6上端与驱动套筒4之间安装有圆柱滚子轴承603;所述驱动座6下端与驱动套筒4之间安装有上圆锥滚子轴承604和下圆锥滚子轴承605;所述上圆锥滚子轴承604和下圆锥滚子轴承605安装双列轴承的方式排列。

8.进一步地,所述摆动箱体10内安装有传动齿轮7、主轴8、外齿轮9、内齿轮12和传动轴13;所述传动齿轮7安装在驱动轴5下端。

9.进一步地,所述电机减速机1输出轴通过平键与驱动轴5连接,带动驱动轴5旋转,驱动轴5带动传动齿轮7旋转。

10.进一步地,所述摆动油缸3缸体后端通过上销轴15与固定在立柱侧面的支座14连接;所述驱动法兰2外端通过下销轴16与摆动油缸3活塞杆铰接。

11.进一步地,所述内齿轮12安装在传动轴13上;所述内齿轮12与传动齿轮7啮合。

12.进一步地,所述外齿轮9安装在主轴8上;所述外齿轮9与内齿轮12啮合;所述驱动轮11通过端面键用螺钉安装在主轴8的端面上。

13.进一步地,所述驱动轴5末端与摆动箱体10之间安装有单列圆锥滚子轴承,驱动轴5与单列圆锥滚子轴承采用过盈配合;所述主轴8与摆动箱体10之间安装有单列圆锥滚子轴承,主轴8与单列圆锥滚子轴承采用过盈配合;所述传动轴13与摆动箱体10之间安装有单列圆锥滚子轴承,传动轴13与单列圆锥滚子轴承采用过盈配合。

14.进一步地,所述传动齿轮7与驱动轴5采用键连接;所述外齿轮9与主轴8采用键连接;所述内齿轮12与传动轴13采用键连接。

15.进一步地,所述摆动油缸3能够驱动摆动箱体10进行360

°

独立摆动。

16.与现有技术对比,本发明具备以下有益效果:(1)本发明的驱动轮作用在轮对踏面上的压紧力的大小是能够通过调整液压力的大小来实现的。

17.(2)本发明的驱动轮能够随着轮对踏面不规则形状摆动,驱动轮会始终紧压在轮对踏面上,驱动平稳。避免采用多个刚性驱动轮压紧轮对时,对踏面不规则形状的轮对,多个刚性驱动轮不能同时接触轮对,从而在切削时产生振纹现象。

18.(3)本发明保证了轮对的加工质量,有效地提升了设备整体的品质,改善了轮对镟修工艺,确保铁路客货车、高铁、动车、城轨、铁路机车产业运输安全。

附图说明

19.图1为本发明公开的一种自适应轮对多边形踏面加工的摆式驱动装置主视示意图;图2为本发明公开的一种自适应轮对多边形踏面加工的摆式驱动装置的旋转剖视示意图;图3为本发明公开的一种自适应轮对多边形踏面加工的摆式驱动装置的驱动座示意图。

20.附图标记:1、电机减速机;2、驱动法兰;3、摆动油缸;4、驱动套筒;5、驱动轴;6、驱动座;601、左通孔;602、右通孔;603、圆柱滚子轴承;604、上圆锥滚子轴承;605、下圆锥滚子轴承;7、传动齿轮;8、主轴;9、外齿轮;10、摆动箱体;11、驱动轮;12、内齿轮;13、传动轴;14、支座;15、上销轴;16、下销轴。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明所保护的范围。

22.参阅图1-3,本发明公开了一种自适应轮对多边形踏面加工的摆式驱动装置,其特

征在于:包括两个电机减速机1、两个驱动法兰2、两个摆动油缸3、两根驱动套筒4、两根驱动轴5、一个驱动座6、两个传动齿轮7、主轴8、两个外齿轮9、两个摆动箱体10、两个驱动轮11、两个内齿轮12、两根传动轴13;电机减速机1安装在驱动法兰2上;驱动法兰2通过平键及螺钉与驱动套筒4上端连接;驱动轴5用轴承支撑安装在驱动套筒4内;驱动座6开有左通孔601和右通孔602,左通孔601和右通孔602内各安装有驱动套筒4;摆动箱体10通过端面键用螺钉固定在驱动套筒4的下端。

23.进一步地,驱动座6用螺栓固定安装在立柱顶部,驱动座6上端与驱动套筒4之间安装有圆柱滚子轴承603;驱动座6下端与驱动套筒4之间安装有上圆锥滚子轴承604和下圆锥滚子轴承605;上圆锥滚子轴承604和下圆锥滚子轴承605安装双列轴承的方式排列。

24.进一步地,摆动箱体10内安装有传动齿轮7、主轴8、外齿轮9、内齿轮12和传动轴13;传动齿轮7安装在驱动轴5下端。

25.进一步地,电机减速机1输出轴通过平键与驱动轴5连接,带动驱动轴5旋转,驱动轴5带动传动齿轮7旋转。

26.进一步地,摆动油缸3缸体后端通过上销轴15与固定在立柱侧面的支座14连接;驱动法兰2外端通过下销轴16与摆动油缸3活塞杆铰接。

27.进一步地,内齿轮12安装在传动轴13上;内齿轮12与传动齿轮7啮合。

28.进一步地,外齿轮9安装在主轴8上;外齿轮9与内齿轮12啮合;驱动轮11通过端面键用螺钉安装在主轴8的端面上。

29.进一步地,驱动轴5末端与摆动箱体10之间安装有单列圆锥滚子轴承,驱动轴5与单列圆锥滚子轴承采用过盈配合;主轴8与摆动箱体10之间安装有单列圆锥滚子轴承,主轴8与单列圆锥滚子轴承采用过盈配合;传动轴13与摆动箱体10之间安装有单列圆锥滚子轴承,传动轴13与单列圆锥滚子轴承采用过盈配合。

30.进一步地,传动齿轮7与驱动轴5采用键连接;外齿轮9与主轴8采用键连接;内齿轮12与传动轴13采用键连接。

31.进一步地,摆动油缸3能够驱动摆动箱体10进行360

°

独立摆动。

32.实施例:电机减速机1安装在驱动法兰2上,电机减速机1输出轴通过平键与驱动轴5联接并带动驱动轴5旋转,再通过驱动轴5前端的传动齿轮7带动内齿轮12旋转,再由内齿轮12带动主轴8上外齿轮9旋转,从而带动驱动轮11旋转并驱动轮对旋转。

33.摆动油缸3缸体后端通过上销轴15与固定在立柱侧面的支座14联接,摆动油缸3的活塞杆通过下销轴16与驱动法兰2的另一端铰接,摆动油缸3动作可带动摆动箱体10摆动,从而使驱动轮11随时紧压在轮对踏面上。

34.两套摆动油缸3驱动摆动箱体10独立摆动,使驱动轮11紧压在轮对踏面上并驱动轮对旋转,对不规则的轮对踏面形状,驱动轮11会跟随踏面形状摆动,从而使驱动轮11在压紧轮对踏面时随踏面形状浮动,避免驱动轮11刚性压紧在不规则的轮对踏面上切削时产生振纹的现象。

35.不落轮镟修车床利用本发明的加工过程是:将轮对从轨道上推入上料位置

→

托架将轮对托升至定位位置

→

两端顶尖伸出将工件定位

→

驱动油缸动作使驱动轮11压紧在轮对上

→

启动驱动装置驱动轮对旋转

→

加工前测量

→

测量完成后进行自动加工,在驱动轮对旋转过程中,摆式驱动装置的驱动轮11可随不规则的轮对踏面形状摆动而始终紧压靠踏

面,从而避免切削时产生振动

→

加工完成后进行测量

→

松开顶尖使轮对落在托架上

→

托架下降将轮对放在轨道上

→

将轮对推出轨道完成整个加工过程。

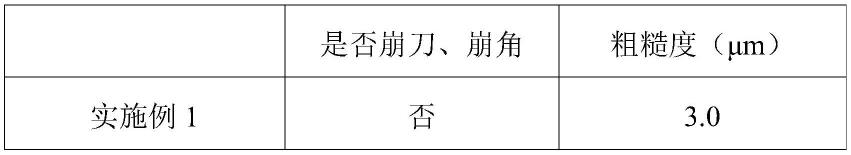

36.因此,该装置实现了自适应轮对多边形踏面加工功能,优化了表面加工质量,对踏面形状不规则或有缺陷的轮对能实现平稳驱动。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不背离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。