1.本发明涉及油罐运输技术领域,尤其涉及一种油罐车卸油压力调控装置及方法。

背景技术:

2.油罐车将大量的油液运输到加油站后,进行卸油时,车主驶入加油站需要加油时,一般都不能直接加油,有时候需要等待较长时间,当油罐车卸油完成后,才能正常进行加油,影响了加油站客户的加油体验。而在油罐车卸油时,刚开始时,油罐中的油液多,卸油油管的流速大,卸油速度快,但当油罐中的油液减少到一定程度后,卸油油管的流速开始大幅度衰减,导致卸油速率降低,这就导致油罐卸油后期卸油耗时较长。综上,如何加快油罐后期卸油的速率,缩短油罐卸油总体耗时,成为需要解决的问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种油罐车卸油压力调控装置及方法,从而大幅度减缓因油罐中油液较少时导致的卸油速率降低的现象,较为高效的完成油罐车的卸油速度,减少加油站加油客户的等待时间,提升了加油站的客户加油体验品质。

4.为解决上述技术问题,本发明是通过以下技术方案实现的:

5.本发明提供一种油罐车卸油压力调控装置,油罐车包括油罐,油罐内设有若干阻浪隔板并相应形成独立油腔,油罐车还配置有位于油罐下方位置的管道安装箱,管道安装箱配置有与油罐连通的卸油管,卸油管包括卸油连接口,每个独立油腔内固定设置有一组导向竖杆,一组导向竖杆之间滑动安装有一漂浮箱体,每个独立油腔所在的油罐顶部位置都设置有气流注入管、第一距离传感器、第二距离传感器。每个独立油腔所在的油罐底部位置都设置有电磁机构,漂浮箱体底板内部嵌入有位于电磁机构正上方位置的磁吸板。卸油管位置处配置有流速传感器,每个气流注入管位置处都配置有一注入管阀门,管道安装箱配置有与气流注入管连通的气压管,气压管位置处配置有气压传感器,气压管上游端连接供气管路,供气管路上游端连接常态进气阀、供气机构。

6.作为本发明中卸油压力调控装置的一种优选技术方案:第一距离传感器传感检测的方向正对于独立油腔的油液区域,第二距离传感器正对于漂浮箱体的顶侧面位置。

7.作为本发明中卸油压力调控装置的一种优选技术方案:气压管下游端连接供气主管,供气主管下游设置有多个支管,每个支管都独立与一气流注入管连通,气流注入管与独立油腔注连通。

8.作为本发明中卸油压力调控装置的一种优选技术方案:漂浮箱体内部为空心腔,漂浮箱体两侧面设有导向板,导向板开设有与导向竖杆相配合的导向滑槽。

9.作为本发明中卸油压力调控装置的一种优选技术方案:气压管包括供气连接口,供气管路连接安装在供气连接口位置处,常态进气阀位于供气管路的一支路末端位置。

10.本发明提供一种油罐车卸油压力调控方法,包括以下步骤:s.在卸油管位置处连接安装好输油管路,同时在气压管位置处连接安装好供气管路。s.打开卸油管的管路,同时

打开气流注入管的注入管阀门、供气管路的常态进气阀,供气机构无动作,油罐开始卸油,独立油腔中的油液位开始下降,漂浮箱体跟随油液位同步下降,第一距离传感器传感检测油液位的实时距离,分析当前独立油腔中油液位剩余油液深度ds,第二距离传感器传感检测漂浮箱体的实时距离,分析漂浮箱体浸入油液位的油液高度差δd。s.当独立油腔中油液位剩余油液深度ds小于系统预设的卸油降速油液参考深度dj时,常态进气阀关闭,同时供气机构启动,供气机构通过供气管路开始向气压管、供气主管注入气流,气压传感器传感检测向独立油腔中注入气流的气压参数。s.当独立油腔中油液位剩余油液深度ds继续持续降低时,独立油腔中持续注入的气流增大独立油腔的气压,独立油腔中的剩余油液受增大气压影响,卸油速率衰减程度减缓。s.当独立油腔中油液位剩余油液深度ds小于系统预设的卸油降速油液参考深度dj时,油罐底部的电磁机构启动,电磁机构吸附漂浮箱体底部的磁吸板,将漂浮箱体向下浸入油液中,直至油液高度差δd为零值时,电磁机构停止增大电磁吸力并伴随卸油过程线性降低电磁吸力,来保持油液高度差δd处于零值状态。s.当第二距离传感器传感检测的漂浮箱体顶侧面的距离参数为漂浮箱体沉底距离参数d

max

时,油液位开始低于漂浮箱体顶侧面的水平位置,电磁机构根据油液高度差δd的实时参数,线性降低电磁机构的电磁吸力,直至独立油腔中油液位剩余油液深度ds为漂浮浸入深度d

p

时,电磁机构断电停止。s.独立油腔中的油液完全卸完后,供气机构断电停止。

11.作为本发明中卸油压力调控方法的一种优选技术方案:设油罐中油液的密度为ρa,设漂浮箱体的重量为m

p

,设漂浮箱体的体积为v

p

,则漂浮箱体常态排液量va=m

p

/ρa,设漂浮箱体横向水平面积为s

p

,则无其它外力作用下漂浮箱体浸入油液的漂浮浸入深度d

p

=va/s

p

。则漂浮箱体剩余排液体积为δv=v

p-va。

12.作为本发明中卸油压力调控方法的一种优选技术方案:设第一距离传感器传感检测到油液位的距离为da,设第二距离传感器传感检测到漂浮箱体的距离为db,则油液高度差δd=d

a-db。设独立油腔的竖向深度为l,则油液位剩余油液深度ds=l-da。设漂浮箱体纵向厚度为dz,则漂浮箱体沉底距离参数为d

max

=l-dz。

13.与现有的技术相比,本发明的有益效果是:

14.1.本发明通过对油罐中油液位的实时传感检测,以及在独立油腔中配置漂浮在油液中的漂浮箱体,当油液位较低时,通过外界介入较高气压,以及通过电磁机构磁吸漂浮箱体,将漂浮箱体浸入油液中,实现油腔气压、油液位上涨,从而大幅度减缓因油罐中油液较少时导致的卸油速率降低的现象,较为高效的完成油罐车的卸油速度,减少加油站加油客户的等待时间,提升了加油站的客户加油体验品质。

15.2.本发明中设计的漂浮箱体,在油罐车运输过程中,漂浮在油液上方,能够一定程度抑制油液破浪,提高油罐运输作业的安全性。

附图说明

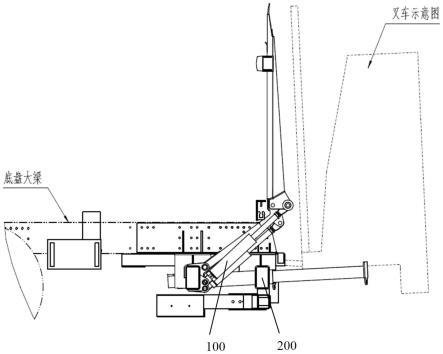

16.图1为本发明油罐车的整体结构示意图。

17.图2为图1中a处局部放大的结构示意图。

18.图3为本发明中漂浮箱体在油罐中的漂浮示意图。

19.图4为本发明中漂浮箱体(8受到电磁机构吸引时)在油罐中的下沉示意图。

20.图5为本发明中漂浮箱体的(底部仰视)示意图。

21.图6为本发明中供气机构的供气管路示意图。

22.附图标记说明:

23.1-油罐,101-阻浪隔板,102-独立油腔,103-导向竖杆,104-气流注入管,105-注入管阀门;2-管道安装箱;3-卸油管,301-卸油连接口;4-流速传感器;5-气压管,501-供气连接口;6-气压传感器;7-供气主管;8-漂浮箱体,801-空心腔,802-导向板,803-导向滑槽,804-磁吸板;9-电磁机构;10-第一距离传感器;11-第二距离传感器;12-油液位;13-供气机构;14-供气管路;15-常态进气阀。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例一

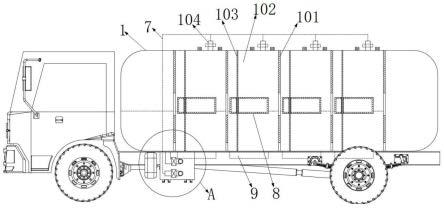

26.请参阅图1,油罐1内部设置了多个阻浪隔板101,多个阻浪隔板101在油罐1内部形成多个独立油腔102,油罐车还配置管道安装箱2(结合图2),管道安装箱2位于油罐1下方位置。供气主管7(结合图2)下游设置有多个支管,每个支管都独立与一气流注入管104连通,气流注入管104与独立油腔102连通。独立油腔102内固定设置有一组导向竖杆103,漂浮箱体8在一组导向竖杆103之间滑动,油罐1底部位置都设置有多个电磁机构9。

27.请参阅图图2,管道安装箱2配置卸油管3,卸油管3上安装了流速传感器4,卸油管3与油罐1连通,卸油管3包括卸油连接口301。管道安装箱2配置有气压管5,气压管5下游端连接供气主管7,气压管5上安装了气压传感器6。

28.请参阅图3、图4,每个气流注入管104位置处都配置有一注入管阀门105。独立油腔102内固定设置有一组导向竖杆103,漂浮箱体8在导向竖杆103上滑动,漂浮箱体8可采用非金属材质制成,例如防腐蚀的橡胶、塑料。每个独立油腔102下方都配置一个电磁机构9,漂浮箱体8底板内部嵌入磁吸板804(结合图5),磁吸板804和电磁机构9处于同一竖直方向上,电磁机构9能够较为直接的对磁吸板804进行磁吸作用。独立油腔102的顶板位置处都设置气流注入管104、第一距离传感器10、第二距离传感器11,其中,第一距离传感器10传感检测的方向正对于独立油腔102的油液区域,第一距离传感器10用来传感检测独立油腔102的油液位12距离,第二距离传感器11正对于漂浮箱体8顶侧面位置,第二距离传感器11用来传感检测漂浮箱体8顶侧面距离。

29.参阅图5,漂浮箱体8内部为空心腔801,漂浮箱体8两侧面设置导向板802,导向板802开设了导向滑槽803,漂浮箱体8通过导向滑槽803滑动安装在导向竖杆103(结合图1、图3、图4)上,漂浮箱体8底板内部嵌入磁吸板804。

30.请参阅图6,气压管5上安装了气压传感器6(结合图2),气压管5包括供气连接口501(结合图2),供气连接口501位置连接了供气管路14,供气管路14上游端连接供气机构13,供气管路14连接了一支路,该支路末端位置设置了常态进气阀15。

31.实施例二

32.本发明涉及一种油罐车卸油压力调控方法,具体包括以下内容:

33.首先,在卸油管3位置处连接安装好输油管路,同时在气压管5位置处连接安装好

供气管路14。打开卸油管3的管路,同时打开气流注入管104的注入管阀门105、供气管路14的常态进气阀15,供气机构13无动作,油罐1开始卸油,独立油腔102中的油液位12开始下降,漂浮箱体8跟随油液位12同步下降,第一距离传感器10传感检测油液位12的实时距离,分析当前独立油腔102中油液位12剩余油液深度ds,第二距离传感器11传感检测漂浮箱体8的实时距离,分析漂浮箱体8浸入油液位12的油液高度差δd。

34.然后,当独立油腔102中油液位12剩余油液深度ds小于系统预设的卸油降速油液参考深度dj(卸油降速油液参考深度dj可以通过流速传感器4多次试验获取,即当流速传感器4传感检测到卸油的流速小于一定值时,可认定当前流速状态下所对应的油液位12深度即为卸油降速油液参考深度dj)时,常态进气阀15关闭,同时供气机构13启动,供气机构13通过供气管路14开始向气压管5、供气主管7注入气流,气压传感器6传感检测向独立油腔102中注入气流的气压参数。

35.当独立油腔102中油液位12剩余油液深度ds继续持续降低时,独立油腔102中持续注入的气流增大独立油腔102的气压,独立油腔102中的剩余油液受增大气压影响,卸油速率衰减程度减缓。

36.独立油腔102中油液位剩余油液深度ds小于系统预设的卸油降速油液参考深度dj时,油罐1底部的电磁机构9启动,电磁机构9吸附漂浮箱体8底部的磁吸板804,将漂浮箱体8向下浸入油液中,直至油液高度差δd为零值时,电磁机构9停止增大电磁吸力并伴随卸油过程线性降低电磁吸力,来保持油液高度差δd处于零值状态;

37.最后,当第二距离传感器11传感检测的漂浮箱体8顶侧面的距离参数为漂浮箱体8沉底距离参数d

max

时,油液位12开始低于漂浮箱体8顶侧面的水平位置,电磁机构9根据油液高度差δd的实时参数,线性降低电磁机构9的电磁吸力,直至独立油腔102中油液位12剩余油液深度ds为漂浮浸入深度d

p

时,电磁机构9断电停止。等待独立油腔102中的油液完全卸完后,供气机构13断电停止。

38.其中,设油罐1中油液的密度为ρa,设漂浮箱体8的重量为m

p

,设漂浮箱体8的体积为v

p

,则漂浮箱体8常态排液量(漂浮箱体8常态排液量,也就是漂浮箱体8在没有其它外力作用下,漂浮在油液上时下沉所占据的油液体积量)va=m

p

/ρa,设漂浮箱体8横向水平面积为s

p

,则无其它外力作用下漂浮箱体8浸入油液的漂浮浸入深度d

p

=va/s

p

。而漂浮箱体8剩余排液体积(漂浮箱体8剩余排液体积为是除了漂浮箱体8常态排液量之外,漂浮箱体8可再排油液的最大体积量)为δv=v

p-va。

39.设第一距离传感器10传感检测到油液位12的距离为da,设第二距离传感器11传感检测到漂浮箱体8的距离为db,则油液高度差δd=d

a-db。设独立油腔102的竖向深度为l,则油液位12剩余油液深度ds=l-da。设漂浮箱体8纵向厚度为dz,则漂浮箱体8沉底距离参数为d

max

=l-dz。

40.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。