1.本发明属于变压器铁芯制作领域,具体涉及一种渐开线变压器铁芯的制作方法。

背景技术:

2.变压器铁芯由硅钢片组成,为了降低铁芯的发热损耗,铁芯由厚度较薄的硅钢片叠装而成,变压器用的硅钢片的含硅量比较高,硅钢片的两面均涂以绝缘材料,这样可以使叠装在一起的硅钢片相互之间绝缘,目前大多数厂家采用辐射状叠片模式,由于硅钢片的片宽不一致,相邻的两片辐射状硅钢片容易产生较大的缝隙。

3.为防止铁芯发生片间短路,硅钢片绝缘漆的选择显得格外重要。随着变压器容量的不断增大、耐热等级逐步提高,对铁芯硅钢片绝缘提出了越来越高的要求,硅钢片绝缘漆的性能要求也越来越严格。浸渍漆按溶剂类型分有溶剂型和无溶剂型两大类,基于环境要求及vpi浸渍工艺的发展,近年来无溶剂型浸渍漆的发展较迅速。国内现已广泛生产的高温浸渍漆有二苯醚改性浸渍漆、耐热环氧型浸渍漆、耐热聚酯类浸渍漆、不饱和聚酯亚胺类浸渍漆等。

4.中国专利申请号为201610591305.3公开了一种高挂漆量的电动汽车电机用浸渍树脂,该专利运用通过水解反应制备的超支化聚硅氧烷提高挂漆量,但是研究表明水解缩合法制备超支化聚硅氧烷存在一定的缺陷,比如容易产生多种副产物,不利于结构控制,且容易形成不熔不溶的凝胶而失效等。

5.因此,在变压器铁芯的制作过程中,绝缘浸渍漆的耐热性和绝缘性对于变压器来说至关重要,同时,绝缘浸渍漆与硅钢片的粘接性能也是提高变压器寿命的关键。

技术实现要素:

6.针对现有技术的不足,本发明的目的提供一种渐开线变压器铁芯的制作方法,渐开线硅钢片制作方法简单,叠片系数高、绝缘性能好,以解决现有技术中辐射状硅钢片片宽不一致容易使相邻硅钢片产生较大缝隙的问题。

7.为实现上述目的,本发明提供如下技术方案:一种渐开线变压器铁芯的制作方法,括以下步骤:

8.s1,下料,对不锈钢硅钢片进行分切得到硅钢片毛坯;

9.s2,滚压成型,利用滚压工装将硅钢片毛坯制成渐开线硅钢片;

10.s3,插叠,将若干个渐开线硅钢片堆叠在基筒的周边,并用若干个不锈钢抱箍将渐开线硅钢片与基筒抱紧形成抱紧件,将抱紧件整体退火;

11.s4,捆扎,用铁丝将抱紧件捆扎牢固后,将不锈钢抱箍与抱紧件分离;

12.s5,预热,将捆扎件预热;

13.s6,浸漆,将预热后的捆扎件浸入绝缘漆中;在浸漆罐内进行,工件放入后,抽真空保持压力在≤200pa的情况下浸泡0.5h后加压到0.4mpa,保持0.5h小时候取出;

14.s7,固化,将捆扎件进行固化;

15.s8,表面处理,去除捆扎件表面的铁丝并对去除铁丝的捆扎件外表面进行整形处理;

16.s9,涂胶,在步骤s8已表面处理的部件外表面涂环氧胶,并与环氧筒粘接牢固。

17.优选的,步骤s1中所述硅钢片毛坯的厚度为0.04-0.1mm。

18.优选的,步骤s2中所述滚压工装为圆柱体,所述滚压工装开设有凹槽,且凹槽的两端设置有圆角,所述渐开线硅钢片、所述基筒和所述环氧筒的长度相等。

19.优选的,步骤s3中所采用的渐开线硅钢片的数量n由以下公示计算出:n=基筒的外圆周长/单片渐开线硅钢片的厚度。

20.优选的,步骤s5的预热温度为90-120℃。

21.优选的,步骤s6中所述绝缘漆的制备方法,包括以下步骤:

22.(a)将双酚a型环氧树脂、邻苯二甲酸二烯丙酯混合均匀,随后加入甲基苯基硅烷,进行搅拌反应,反应完成后得到混合液;

23.(b)将氮化硼加入甲苯中,随后加入γ-氨丙基三甲氧基硅烷,进行恒温反应,反应完成后过滤、干燥,得到氨基化氮化硼;随后将氨基化氮化硼、丙烯酸季戊四醇单酯、甲苯二异氰酸酯、环氧氯丙烷加入无水乙醇中,进行搅拌反应,反应完成后得到改性氮化硼;

24.(c)将步骤(a)中的混合液、步骤(b)中的改性氮化硼、偏苯三酸酐、三氟化硼乙胺混合均匀,即得所述绝缘漆。

25.优选的,步骤(a)中所述双酚a型环氧树脂、邻苯二甲酸型树脂、邻苯二甲酸二烯丙酯、甲基苯基硅烷的质量比为60:20-30:1-3;所述搅拌反应的温度为50-70℃,反应时间为2-4h。

26.优选的,步骤(b)中所述氮化硼、γ-氨丙基三甲氧基硅烷的质量比为100:1-3;所述恒温反应的温度为30-50℃,反应时间为1-3h;所述氨基化氮化硼、丙烯酸季戊四醇单酯、甲苯二异氰酸酯、环氧氯丙烷的质量比为100:50-60:30-40:20-30;所述搅拌反应的温度为40-50℃,反应时间为3-6h;步骤(c)中所述混合液、改性氮化硼、偏苯三酸酐、三氟化硼乙胺的质量比为100:3-6:2-4:0.3-1。

27.优选的,步骤s7中固化时间和温度设定值为:

28.(1)升温0.5h,使温度由30℃升至90℃;

29.(2)90℃时保温2h;

30.(3)升温0.5h,使温度由90℃升至150℃;

31.(4)150℃时保温8h;

32.(5)降温1h,使温度由150℃升至90℃;

33.(6)90℃时保温2h;

34.(7)自然冷却。

35.优选的,步骤s8的表面整形采用手工打磨或机加工进行表面处理。

36.与现有技术相比,本发明具有如下的有益效果:

37.(1)本发明提供的一种渐开线变压器铁芯的制作方法,通过下料、滚压成型、插叠、捆扎、预热、浸入绝缘漆、固化、表面处理和涂胶工序,整个工艺过程所用工装结构简单,工艺过程操作方便,制作成本低廉。

38.(2)本发明提供的一种渐开线变压器铁芯的制作方法,所用的渐开线硅钢片规格

单一,避免了辐射状硅钢片多种规格的片宽,便于管理,同时减少了存放装置。

39.(3)本发明提供的一种渐开线变压器铁芯的制作方法,滚压成型后的渐开线参数一致,两相邻的渐开线硅钢片之间贴合程度高,缝隙小,即采用渐开线硅钢片制作的变压器铁芯的叠片系数高。

40.(4)本发明提供的一种渐开线变压器铁芯的制作方法,可通过基筒的直径和渐开线硅钢片的规格计算出所需渐开线硅钢片的数量和不锈钢抱箍的内径,从而保证变压器铁芯的整体性能。

41.(5)本发明提供的本发明提供的一种渐开线变压器铁芯的制作方法,通过对氮化硼进行改性,使其表面接枝上季戊单酯和硅氧烷,氮化硼作为填充导热材料提高绝缘漆的耐热性能,改性后的氮化硼填料之间可通过相互搭接形成“导热网链”,热量可以沿着导热通路快速导出;同时氮化硼表面引入的有机支链,可提高其与基体树脂之间的相容性,使绝缘漆的力学性能提高;并且环氧树脂基体中加入的邻苯二甲酸二烯丙酯、甲基苯基硅烷,可使环氧树脂的介电性能优异,在较高的温度、湿度及频率范围内保持稳定。

附图说明

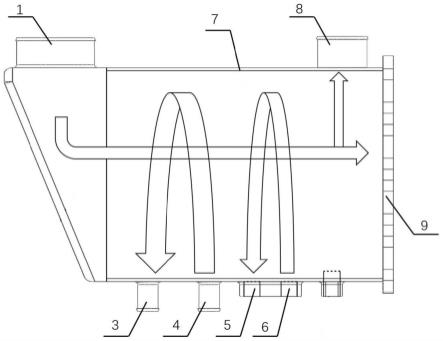

42.图1是本发明滚压成型前示意图;

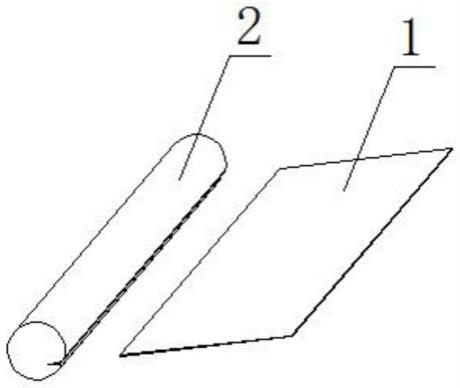

43.图2是本发明滚压成型后形成的渐开线硅钢片意图;

44.图3是本发明插叠后用不锈钢抱箍抱紧示意图;

45.图4是本发明成品示意图。

46.图中:1、硅钢片毛坯;2、滚压工装;3、渐开线硅钢片;4、基筒;5、不锈钢抱箍;6、环氧筒。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1

49.参见附图1至图4,本发明提供的一种渐开线变压器铁芯的制作方法,包括如下步骤:

50.s1)下料,利用机械设备对不锈钢硅钢片进行分切得到硅钢片毛坯1,硅钢片毛坯1的厚度为0.08mm。

51.s2)滚压成型,利用滚压工装2将硅钢片毛坯1制成渐开线硅钢片3,滚压工装2为圆柱体,滚压工装2开设有凹槽且凹槽的两端设置有圆角,为了提高滚压成型的效率,滚压工装2的凹槽的宽度通常在0.8mm,这样就可以将十片硅钢片毛坯1同时滚压成型,滚压工装2长度等于硅钢片毛坯1的长度,滚压成型时将十个硅钢片毛坯1插入滚压工装2的凹槽内并压紧,在工作台上进行滚压,即可得到十件渐开线硅钢片3。

52.s3)插叠,根据基筒4的外直径和渐开线硅钢片3的厚度,可算出插叠时所需要的渐开线硅钢片3的数量n,其中n=基筒的外圆周长/单片渐开线硅钢片的厚度,将n个渐开线硅

钢片3堆叠在基筒4的周边,并用若干个不锈钢抱箍5将渐开线硅钢片3与基筒4抱紧形成抱紧件,为了增加抱紧的效果,相邻的不锈钢抱箍5的间隔为200mm,抱紧后将抱紧件整体退火,消除应力。

53.s4)捆扎,用铁丝将抱紧件捆扎牢固后,将不锈钢抱箍5与抱紧件分离。

54.s5)预热,将铁丝捆扎好的捆扎件进行预热,预热温度为100℃。

55.s6)浸漆,将预热后的捆扎件浸入绝缘漆中;在浸漆罐内进行,工件放入后,抽真空保持压力在≤200pa的情况下浸泡0.5h后加压到0.4mpa,保持0.5h小时候取出;

56.s7)固化,将涂抹绝缘材料后的捆扎件进行固化,固化分为升温、保温,降温,保温和自然冷却等阶段,具体固化时间和温度设定值为:

57.(1)升温0.5h,使温度由30℃升至90℃;

58.(2)90℃时保温2h;

59.(3)升温0.5h,使温度由90℃升至150℃;

60.(4)150℃时保温8h;

61.(5)降温1h,使温度由150℃升至90℃;

62.(6)90℃时保温2h;

63.(7)自然冷却。

64.s8)表面处理,首先去除捆扎件表面的铁丝,去除铁丝的捆扎件表面会存在不平整的绝缘材料,此时可根据残留物的大小对其进行手工打磨或机加工,对其外表面进行整形处理。

65.s9)涂胶,在步骤s8已表面处理的部件外表面涂环氧胶,并与环氧筒6粘接牢固,并放置于专用存放装置上,完成单个渐开线变压器铁芯的制作,其中,渐开线硅钢片3、基筒4和环氧筒6的长度相等。

66.其中,步骤s6中所述绝缘漆的制备方法,包括以下步骤:

67.(a)将60g双酚a型环氧树脂、25g邻苯二甲酸二烯丙酯混合均匀,随后加入2g甲基苯基硅烷,在60℃下搅拌反应3h,反应完成后得到混合液;

68.(b)将100g氮化硼加入800ml甲苯中,随后加入2gγ-氨丙基三甲氧基硅烷,在40℃下恒温反应2h,反应完成后过滤、干燥,得到氨基化氮化硼;随后将100g氨基化氮化硼、55g丙烯酸季戊四醇单酯、35g甲苯二异氰酸酯、25g环氧氯丙烷加入800ml无水乙醇中,在45℃下搅拌反应5h,反应完成后得到改性氮化硼;

69.(c)将步骤(a)中的混合液(100g)、步骤(b)中的改性氮化硼(5g)、3g偏苯三酸酐、0.5g三氟化硼乙胺混合均匀,即得所述绝缘漆。

70.实施例2

71.本发明提供的一种渐开线变压器铁芯的制作方法,包括如下步骤:

72.s1)下料,利用机械设备对不锈钢硅钢片进行分切得到硅钢片毛坯1,硅钢片毛坯1的厚度为0.08mm。

73.s2)滚压成型,利用滚压工装2将硅钢片毛坯1制成渐开线硅钢片3,滚压工装2为圆柱体,滚压工装2开设有凹槽且凹槽的两端设置有圆角,为了提高滚压成型的效率,滚压工装2的凹槽的宽度通常在0.8mm,这样就可以将十片硅钢片毛坯1同时滚压成型,滚压工装2长度等于硅钢片毛坯1的长度,滚压成型时将十个硅钢片毛坯1插入滚压工装2的凹槽内并

压紧,在工作台上进行滚压,即可得到十件渐开线硅钢片3。

74.s3)插叠,根据基筒4的外直径和渐开线硅钢片3的厚度,可算出插叠时所需要的渐开线硅钢片3的数量n,其中n=基筒的外圆周长/单片渐开线硅钢片的厚度,将n个渐开线硅钢片3堆叠在基筒4的周边,并用若干个不锈钢抱箍5将渐开线硅钢片3与基筒4抱紧形成抱紧件,为了增加抱紧的效果,相邻的不锈钢抱箍5的间隔为200mm,抱紧后将抱紧件整体退火,消除应力。

75.s4)捆扎,用铁丝将抱紧件捆扎牢固后,将不锈钢抱箍5与抱紧件分离。

76.s5)预热,将铁丝捆扎好的捆扎件进行预热,预热温度为100℃。

77.s6)浸漆,将预热后的捆扎件浸入绝缘漆中;在浸漆罐内进行,工件放入后,抽真空保持压力在≤200pa的情况下浸泡0.5h后加压到0.4mpa,保持0.5h小时候取出;

78.s7)固化,将涂抹绝缘材料后的捆扎件进行固化,固化分为升温、保温,降温,保温和自然冷却等阶段,具体固化时间和温度设定值为:

79.(1)升温0.5h,使温度由30℃升至90℃;

80.(2)90℃时保温2h;

81.(3)升温0.5h,使温度由90℃升至150℃;

82.(4)150℃时保温8h;

83.(5)降温1h,使温度由150℃升至90℃;

84.(6)90℃时保温2h;

85.(7)自然冷却。

86.s8)表面处理,首先去除捆扎件表面的铁丝,去除铁丝的捆扎件表面会存在不平整的绝缘材料,此时可根据残留物的大小对其进行手工打磨或机加工,对其外表面进行整形处理。

87.s9)涂胶,在步骤s8已表面处理的部件外表面涂环氧胶,并与环氧筒6粘接牢固,并放置于专用存放装置上,完成单个渐开线变压器铁芯的制作,其中,渐开线硅钢片3、基筒4和环氧筒6的长度相等。

88.其中,步骤s6中所述绝缘漆的制备方法,包括以下步骤:

89.(a)将60g双酚a型环氧树脂、20g邻苯二甲酸二烯丙酯混合均匀,随后加入1g甲基苯基硅烷,在20℃下搅拌反应2h,反应完成后得到混合液;

90.(b)将100g氮化硼加入800ml甲苯中,随后加入1gγ-氨丙基三甲氧基硅烷,在30℃下恒温反应1h,反应完成后过滤、干燥,得到氨基化氮化硼;随后将100g氨基化氮化硼、50g丙烯酸季戊四醇单酯、30g甲苯二异氰酸酯、20g环氧氯丙烷加入800ml无水乙醇中,在40℃下搅拌反应3h,反应完成后得到改性氮化硼;

91.(c)将步骤(a)中的混合液(100g)、步骤(b)中的改性氮化硼(3g)、2g偏苯三酸酐、0.3g三氟化硼乙胺混合均匀,即得所述绝缘漆。

92.实施例3

93.本发明提供的一种渐开线变压器铁芯的制作方法,包括如下步骤:

94.s1)下料,利用机械设备对不锈钢硅钢片进行分切得到硅钢片毛坯1,硅钢片毛坯1的厚度为0.08mm。

95.s2)滚压成型,利用滚压工装2将硅钢片毛坯1制成渐开线硅钢片3,滚压工装2为圆

柱体,滚压工装2开设有凹槽且凹槽的两端设置有圆角,为了提高滚压成型的效率,滚压工装2的凹槽的宽度通常在0.8mm,这样就可以将十片硅钢片毛坯1同时滚压成型,滚压工装2长度等于硅钢片毛坯1的长度,滚压成型时将十个硅钢片毛坯1插入滚压工装2的凹槽内并压紧,在工作台上进行滚压,即可得到十件渐开线硅钢片3。

96.s3)插叠,根据基筒4的外直径和渐开线硅钢片3的厚度,可算出插叠时所需要的渐开线硅钢片3的数量n,其中n=基筒的外圆周长/单片渐开线硅钢片的厚度,将n个渐开线硅钢片3堆叠在基筒4的周边,并用若干个不锈钢抱箍5将渐开线硅钢片3与基筒4抱紧形成抱紧件,为了增加抱紧的效果,相邻的不锈钢抱箍5的间隔为200mm,抱紧后将抱紧件整体退火,消除应力。

97.s4)捆扎,用铁丝将抱紧件捆扎牢固后,将不锈钢抱箍5与抱紧件分离。

98.s5)预热,将铁丝捆扎好的捆扎件进行预热,预热温度为100℃。

99.s6)浸漆,将预热后的捆扎件浸入绝缘漆中;在浸漆罐内进行,工件放入后,抽真空保持压力在≤200pa的情况下浸泡0.5h后加压到0.4mpa,保持0.5h小时候取出;

100.s7)固化,将涂抹绝缘材料后的捆扎件进行固化,固化分为升温、保温,降温,保温和自然冷却等阶段,具体固化时间和温度设定值为:

101.(1)升温0.5h,使温度由30℃升至90℃;

102.(2)90℃时保温2h;

103.(3)升温0.5h,使温度由90℃升至150℃;

104.(4)150℃时保温8h;

105.(5)降温1h,使温度由150℃升至90℃;

106.(6)90℃时保温2h;

107.(7)自然冷却。

108.s8)表面处理,首先去除捆扎件表面的铁丝,去除铁丝的捆扎件表面会存在不平整的绝缘材料,此时可根据残留物的大小对其进行手工打磨或机加工,对其外表面进行整形处理。

109.s9)涂胶,在步骤s8已表面处理的部件外表面涂环氧胶,并与环氧筒6粘接牢固,并放置于专用存放装置上,完成单个渐开线变压器铁芯的制作,其中,渐开线硅钢片3、基筒4和环氧筒6的长度相等。

110.其中,步骤s6中所述绝缘漆的制备方法,包括以下步骤:

111.(a)将60g双酚a型环氧树脂、30g邻苯二甲酸二烯丙酯混合均匀,随后加入3g甲基苯基硅烷,在70℃下搅拌反应4h,反应完成后得到混合液;

112.(b)将100g氮化硼加入800ml甲苯中,随后加入3gγ-氨丙基三甲氧基硅烷,在50℃下恒温反应3h,反应完成后过滤、干燥,得到氨基化氮化硼;随后将100g氨基化氮化硼、60g丙烯酸季戊四醇单酯、40g甲苯二异氰酸酯、30g环氧氯丙烷加入800ml无水乙醇中,在50℃下搅拌反应6h,反应完成后得到改性氮化硼;

113.(c)将步骤(a)中的混合液(100g)、步骤(b)中的改性氮化硼(6g)、4g偏苯三酸酐、1g三氟化硼乙胺混合均匀,即得所述绝缘漆。

114.对比例1

115.一种渐开线变压器铁芯的制作方法,包括如下步骤:

116.s1)下料,利用机械设备对不锈钢硅钢片进行分切得到硅钢片毛坯1,硅钢片毛坯1的厚度为0.08mm。

117.s2)滚压成型,利用滚压工装2将硅钢片毛坯1制成渐开线硅钢片3,滚压工装2为圆柱体,滚压工装2开设有凹槽且凹槽的两端设置有圆角,为了提高滚压成型的效率,滚压工装2的凹槽的宽度通常在0.8mm,这样就可以将十片硅钢片毛坯1同时滚压成型,滚压工装2长度等于硅钢片毛坯1的长度,滚压成型时将十个硅钢片毛坯1插入滚压工装2的凹槽内并压紧,在工作台上进行滚压,即可得到十件渐开线硅钢片3。

118.s3)插叠,根据基筒4的外直径和渐开线硅钢片3的厚度,可算出插叠时所需要的渐开线硅钢片3的数量n,其中n=基筒的外圆周长/单片渐开线硅钢片的厚度,将n个渐开线硅钢片3堆叠在基筒4的周边,并用若干个不锈钢抱箍5将渐开线硅钢片3与基筒4抱紧形成抱紧件,为了增加抱紧的效果,相邻的不锈钢抱箍5的间隔为200mm,抱紧后将抱紧件整体退火,消除应力。

119.s4)捆扎,用铁丝将抱紧件捆扎牢固后,将不锈钢抱箍5与抱紧件分离。

120.s5)预热,将铁丝捆扎好的捆扎件进行预热,预热温度为100℃。

121.s6)浸漆,将预热后的捆扎件浸入绝缘漆中;在浸漆罐内进行,工件放入后,抽真空保持压力在≤200pa的情况下浸泡0.5h后加压到0.4mpa,保持0.5h小时候取出;

122.s7)固化,将涂抹绝缘材料后的捆扎件进行固化,固化分为升温、保温,降温,保温和自然冷却等阶段,具体固化时间和温度设定值为:

123.(1)升温0.5h,使温度由30℃升至90℃;

124.(2)90℃时保温2h;

125.(3)升温0.5h,使温度由90℃升至150℃;

126.(4)150℃时保温8h;

127.(5)降温1h,使温度由150℃升至90℃;

128.(6)90℃时保温2h;

129.(7)自然冷却。

130.s8)表面处理,首先去除捆扎件表面的铁丝,去除铁丝的捆扎件表面会存在不平整的绝缘材料,此时可根据残留物的大小对其进行手工打磨或机加工,对其外表面进行整形处理。

131.s9)涂胶,在步骤s8已表面处理的部件外表面涂环氧胶,并与环氧筒6粘接牢固,并放置于专用存放装置上,完成单个渐开线变压器铁芯的制作,其中,渐开线硅钢片3、基筒4和环氧筒6的长度相等。

132.其中,步骤s6中所述绝缘漆的制备方法,包括以下步骤:

133.(a)将60g双酚a型环氧树脂、25g邻苯二甲酸二烯丙酯混合均匀,在60℃下搅拌反应3h,反应完成后得到混合液;

134.(b)将步骤(a)中的混合液(100g)、5g氮化硼、3g偏苯三酸酐、0.5g三氟化硼乙胺混合均匀,即得所述绝缘漆。

135.将实施例1-3和对比例1中制备得到的渐开线变压器铁芯进行性能测试,其中根据标准gb/t1408.1-2016测试其击穿电压,根据标准gb/t31838.5-2021测试其体积电阻率,测试结果如下表1

136.表1

[0137] 击穿电压/kv体积电阻率/ω.m实施例1965.3

×

10

12

实施例2925.2

×

10

12

实施例3934.9

×

10

12

对比例1812.7

×

10

12

[0138]

从上表1中可以看出,本发明制备的渐开线变压器铁芯具有良好的击穿电压和体积电阻率,具有良好的应用前景;而对比例1中的绝缘漆未加入甲基苯基硅烷和改性氮化硼,导致其电气性能下降明显。

[0139]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。