1.本发明属于后浇带施工技术领域,具体涉及一种后浇带上悬下固独立支撑结构、以及上述支撑结构的施工方法。

背景技术:

2.在建筑工程混凝土结构施工中,为防止现浇钢筋混凝土结构产生裂缝,按照设计或施工规范要求, 在混凝土梁板相应位置留设暂时不浇筑的通长空隙,经过一段时间的混凝土内部收缩和应力释放,再浇筑该部位混凝土,将两侧结构梁板连成整体,该部位称之为后浇带。

3.由于后浇带部位的混凝土浇筑时间比其他部位的混凝土浇筑时间滞后较长,非后浇带部位混凝土模板支撑支撑体系拆除后,后浇带两侧已浇筑成型的混凝土框架梁及现浇板结构在后浇带混凝土浇筑前长期处于非正常悬挑状态,因此根据相关规范的规定,后浇带混凝土浇筑前,后浇带处的模板及支架体系应独立设置,后浇带部位及两侧的模板支撑体系不能拆除。 鉴于此,经施工现场长期实践发现,上述传统工艺施工后浇带存在以下弊端:1、后浇带施工传统扣件式钢管独立模板支撑体系与周边主体结构模板支撑体系相邻且相似,拆模时容易被工人误拆,造成该跨梁板由固定支座受力形式变成悬挑形式,其梁板跨根部产生裂缝,影响结构安全。

4.2、后浇带通常都较为狭长,钢管支撑搭设较为密集,占用施工的空间, 不方便施工人员和物料的在其支撑钢管之间穿行,且由于后浇带设计均是在整个建筑内通长设置,因此也无法绕行。

5.3、后浇带独立模板体系由于低于两侧混凝土结构面,因此后浇带内常常会积满各种垃圾及积水,导致后期施工后浇带时,其钢筋受潮锈蚀、垃圾难以清理。

6.4、传统扣件式钢管模板支撑体系施工的后浇带,由于后浇带下部模板不能拆除,因此模板与止水钢板之间的混凝土表面垃圾清理、凿毛难以施工。

技术实现要素:

7.本发明的第一个目的是提供一种后浇带上悬下固独立支撑结构,解决了现有模板支撑体系导致梁板跨根部产生裂缝,影响结构安全的技术问题。

8.为解决上述技术问题,本发明采用以下技术方案,后浇带上悬下固独立支撑结构,后浇带两侧的现浇梁板模板上沿后浇带长度方向间隔设置后浇带独立支撑机构,所述后浇带独立支撑机构上部悬挂设置在对应的后浇带一侧所述现浇梁板模板上,所述后浇带独立支撑机构下部通过已浇筑梁板上设置的混凝土墩进行支撑。

9.本发明将后浇带独立支撑机构对现浇梁板两侧进行支撑,后浇带独立支撑机构与排架支撑结构不同,可以有效避免因工人误拆,导致后浇带两侧梁板形成悬挑形式,造成梁板根部出现裂缝,影响结构安全。

10.为解决支撑机构如何实现上悬下固的技术问题,本发明采用以下技术方案,所述后浇带两侧的现浇梁板模板上沿后浇带长度方向设置若干个悬挂孔;所述支撑机构包括支撑柱、以及支撑柱两端设置的上托板、下托板;所述上托板吊挂设置在对应所述现浇梁板模板的对应所述悬挂孔上方;所述下托板通过已浇筑梁板上设置的混凝土墩进行支撑。

11.为解决支撑机构如何穿过悬挂孔、如何悬挂的技术问题,本发明采用以下技术方案,所述上托班的尺寸大于所述悬挂孔的尺寸;所述下托板、所述支撑柱的尺寸均小于所述悬挂孔的尺寸;所述上托板、所述下托板的尺寸大于所述支撑柱的尺寸。

12.为解决现浇梁板模板移除不便的技术问题,本发明采用以下技术方案,所述悬挂孔为一侧开口的长形孔。拆除模板时,将模板向远离后浇带方向移动,即可将现浇梁板模板移除。

13.为解决支撑柱之间距离近,导致通行方便技术问题,本发明采用以下技术方案,所述后浇带独立支撑机构的高度比建筑物层高小70mm;所述支撑柱与后浇带之间的距离为200mm;相邻所述后浇带独立支撑机构的间距≤2.5m。

14.本发明由于后浇带无独立模板钢管支撑系统,现场工人在转运材料时通行后浇带时,本发明支撑间距2.5m,在其支撑柱之间通行方便无障碍。

15.本发明的第二个目的是提供一种后浇带上悬下固独立支撑结构的施工方法,解决了现有的技术问题。

16.为解决上述技术问题,本发明采用以下技术方案,后浇带上悬下固独立支撑结构的施工方法的施工方法:搭设现浇梁板排架支撑后,铺设现浇梁板模板;在后浇带两侧的现浇梁板模板上加工悬挂孔;将后浇带独立支撑机构吊运至对应的悬挂孔上方,下落后浇带独立支撑机构,至所述后浇带独立支撑机构上部悬挂在对应的所述悬挂孔上,此时后浇带独立支撑机构处于悬空状态;立模浇筑混凝土墩,对后浇带独立支撑机构形成支撑,形成用于支撑后浇带的上悬下固独立支撑结构。

17.为解决上述技术问题,本发明采用以下技术方案,所述施工方法,具体包括以下步骤:(1)制作所述后浇带独立支撑机构;(2)后浇带两侧现浇梁板混凝土结构排架支撑的搭设及现浇梁板模板的铺设;(3)在后浇带两侧现浇梁板模板上确定后浇带独立支撑机构准确安装位置,在现浇梁板模板上切割出悬挂孔;(4)将后浇带独立支撑机构轻轻提起并竖直调运至对应的所述悬挂孔上空,悬停对准悬挂孔,缓缓下落至现浇梁板模板底,下部用木楔互抄临时抵住后浇带独立支撑机构的下托板,调整后浇带独立支撑机构的中心位置与垂直度,并将上托板与所述现浇梁板模板固定,将下托板通过木楔销死;(5)在现浇梁板模板钢筋绑扎前,对悬空的后浇带独立支撑机构底部下托板进行立模,浇筑混凝土墩,混凝土墩顶面高于下托板上表面。

18.本发明独立支撑上部托板嵌固在混凝土内,下部托板有植筋混凝土墩固定在主体

结构筏板上,能有效避免因独立支撑在使用过程中,受施工人员碰撞,独立支撑被破坏倾倒的问题。

19.本发明可以有效避免因工人误拆,导致后浇带两侧梁板形成悬挑形式,造成梁板根部出现裂缝,影响结构安全。

20.本发明由于后浇带下方没有模板,因此后浇带内不会积余垃圾以及积水,避免了钢筋锈蚀以及垃圾清理工作。

21.为解决后浇带如何实现支撑的技术问题,本发明采用以下技术方案,所述施工方法还包括以下步骤:(6)后浇带两侧现浇混凝土浇筑完成并具备拆模条件后,检查后浇带独立支撑机构受力情况,检查合格后,拆除后浇带现浇模板及钢管排架支撑机构,此时后浇带独立支撑机构开始独立受力,支撑后浇带两侧混凝土构件重量,并与建筑物主体竖向混凝土墙柱共同形成简支梁体系;(7)当后浇带满足施工条件后,直接在后浇带下方搭设钢管排架支撑机构,将新老混凝土交接处凿毛,凿毛完成后铺设后浇带模板,完善模板下的钢管支撑排架,浇筑后浇带混凝土,此时,后浇带独立支撑机构与钢管排架支撑机构同时作用在后浇带下,对后浇带形成双支撑;(8)后浇带强度满足拆模条件后,先拆除后期搭设的后浇带模板及其排架支撑机构,然后拆除浇带独立支撑机构。

22.本发明能快速使得后浇带周围模板无损拆除,周转到其他部位使用。

23.本发明由于独立支撑上托板与板底连接方式是嵌入混凝土表面层,非埋入混凝土内,仅需将下部托板周围素混凝土锤击敲碎即可使得后浇带独立支撑机构脱落,拆除方便简单。

24.本发明由于后浇带下方没有模板,后浇带止水钢板下侧凿毛只需站在下部钢管支撑横杆上进行凿毛,该部位不再是难以施工的操作部位。

25.后浇带独立支撑机构与建筑物主体竖向混凝土墙柱共同形成简支梁体系,对后浇带两侧的现浇板形成稳定支撑,解决了现浇梁板由固定支座受力形式变成悬挑形式,其梁板跨根部产生裂缝,影响结构安全的问题。

26.为解决混凝土敦尺寸的技术问题,本发明采用以下技术方案,所述混凝土敦的尺寸为为180mm*180mm,所述混凝土墩的顶面高出所述后浇带独立支撑机构的下托板上表面70mm。本发明独立支撑上部托板嵌固在混凝土内,下部托板有植筋混凝土墩固定在主体结构筏板上,能有效避免因独立支撑在使用过程中,受施工人员碰撞,独立支撑被破坏倾倒的问题。

27.为解决后浇带独立支撑机构吊运困难的技术问题,本发明采用以下技术方案,所述后浇带独立支撑机构的上托板上设置吊孔,所述步骤(4)采用塔吊吊索与所述上托板的吊孔连接,将所述后浇带独立支撑机构轻轻提起并竖直调运至所述悬挂孔上空,吊运方便。

附图说明

28.图1是本发明后浇带独立支撑机构的结构示意图;图2 是本发明后浇带独立支撑机构的开孔定位图;

图3 是本发明上托板悬挂洞口图;图4 是本发明后浇带独立支撑机构吊装示意图;图5 是本发明上托板与方洞关系图;图6 是本发明下托板临时固定图;图7 是本发明后浇带独立支撑机构悬挂完成图;图8 是本发明后浇带独立支撑机构下部加固图;图9 是本发明后浇带独立支撑机构安装使用图;图10是本发明 后浇带混凝土凿毛示意图;图11 是本发明后浇带混凝土浇立模图;图12 是本发明后浇带后浇带独立支撑机构拆除图。

具体实施方式

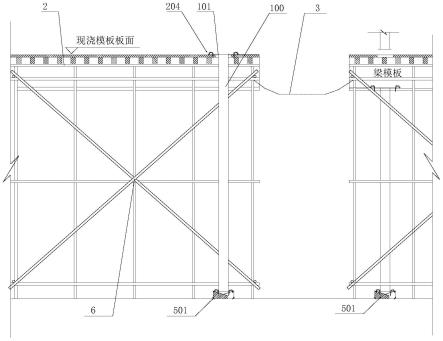

29.实施例1后浇带上悬下固独立支撑结构,后浇带两侧的现浇梁板模板上沿后浇带长度方向间隔设置后浇带独立支撑机构1。后浇带独立支撑机构上部悬挂设置在对应的后浇带一侧现浇梁板模板上,后浇带独立支撑机构下部通过已浇筑梁板上设置的混凝土墩5进行支撑。

30.后浇带两侧的现浇梁板模板2上沿后浇带长度方向设置若干个悬挂孔200。优选的,悬挂孔为一侧开口的方形孔。

31.后浇带独立支撑机构1包括支撑柱100、以及支撑柱两端设置的上托板101、下托板102。优选的,上托班的尺寸大于悬挂孔的尺寸;下托板、支撑柱的尺寸均小于悬挂孔的尺寸。上托板、下托板的尺寸大于支撑柱的尺寸。

32.上托板吊挂设置在对应现浇梁板模板的对应悬挂孔上方;下托板通过已浇筑梁板上设置的混凝土墩进行支撑。

33.后浇带独立支撑机构的高度比建筑物层高小70mm;支撑柱与后浇带之间的距离为200mm;相邻后浇带独立支撑机构的间距≤2.5m。

34.实施例2为确保本发明能在各个不同项目推广应用,本发明的选材所用材料均为建材市场常见材料,后浇带独立支撑机构支撑柱柱尺寸采用4寸焊接钢管φ114*4、支撑柱柱上下端设置的上下托板采用8mm厚的小钢板,本发明实施方法步骤如下。

35.第一步 预制钢立柱根据工程层高需求,确定后浇带独立支撑机构长度,其后浇带独立支撑机构长度需小于层高70mm,用以预留底部混凝土墩浇筑高度。后浇带独立支撑机构的支撑柱上端部焊接一块 200mm

×

357mm的钢托板(上托板)、下端焊接一块 130mm

×

130mm的钢托板(上托板),钢托板(上、下托板)以钢管中心点为基准4个角部对称设置圆孔,圆孔可兼做钢管立柱的运输吊装孔,钢管立柱定型加工生产,使用前均采用热镀锌防腐处理,如图1。

36.第二步 现浇梁板立模根据楼层施工定位线,搭设后浇带两侧梁板钢管支撑系统6,钢管支撑系统布置完成后,铺设现浇梁板模板,当现浇梁板模板铺设至后浇带时,该部位模板应断开布置,预留出后浇带中间空挡,并在空挡下部设置安全防坠网3,空挡预留目的是便于后浇带独立支撑

机构安装时能通过后浇带空挡上下通视。

37.第三步 钢立柱安装前定位测量根据图纸中后浇带位置,在已铺设完成的现浇模板上弹出后浇带独立支撑机构中心线202,中心线距离后浇带边距离为257mm,然后根据结构框梁位置布置后浇带独立支撑机构间距,布置原则是每根框梁下部设置一根后浇带独立支撑机构,每跨中设置1~2根后浇带独立支撑机构,后浇带独立支撑机构间距≤2.5m。

38.第四步 模板开孔根据定位线,在模板上切割出140mm

×

140mm的方孔,并安排木工调整方孔下方的模板背楞201、支架钢管,让出后浇带独立支撑机构布置位置,但为便于日后模板能快拆周转,方孔至边的200mm范围一同割除,将140mm

×

140mm方孔扩大形成为140mm

×

327mm的长形悬挂孔200,如图2。

39.第五步 吊装后浇带独立支撑机构采用塔吊吊索4与后浇带独立支撑机构1的上托板上的吊孔1010有效连接,将后浇带独立支撑机构垂直吊运至方孔上方,如图3;悬停对准后,让底部 130mm

×

130mm托板经140mm

×

327mm的悬挂孔200洞口缓缓下落;下落到底后,由模板下部工作人员临时稳定住悬停后浇带独立支撑机构,模板上部人员松开吊索4;吊索移走后,模板下部工人人员放开后浇带独立支撑机构,此时后浇带独立支撑机构上部 200mm

×

357mm的托板将悬挂在140mm

×

327mm的洞口上方,此时该模板上预留的悬挂孔洞口将完全被上托板封堵密实,如图4。

40.开始调整后浇带独立支撑机构中点对准定位中线,用铁钉通过托板吊孔锚死在现浇模板上,以防后浇带独立支撑机构在方孔中左右移动,如图5。

41.悬挂在模板上的后浇带独立支撑机构托板用铁钉204销住固定后,在下托板底部采用100mm高的三角木楔501两侧互抄轻轻抵住后浇带独立支撑机构1底部,然后调整后浇带独立支撑机构1垂直度,调整垂直后,将三角木楔501用水泥钉503固定在混凝土表面,再如上部一样用铁钉502通过下托板吊孔销在三角木楔上,如图6。

42.此时,后浇带独立支撑机构安装悬挂完成,如图7。

43.第六步 后浇带独立支撑机构下部固定按图纸设计要求绑扎后浇带及其两侧现浇梁板的钢筋,并在钢筋绑扎前,对悬空的后浇带独立支撑机构底部托板周围进行支模浇筑 180mm

×

180mm见方的 c30 混凝土墩5,浇筑的混凝土墩高度高出托板70mm为宜,如图8,下部固定步骤如下。

44.(1)按照下托板102中心线位置,向外测量90mm,在地面上放出一个 180mm

×

180mm见方墨线框。

45.(2)在墨线框内的四个角上打眼植筋504,钢筋选φ8的螺纹钢,料长150mm,植入底板混凝土深度50mm为宜。

46.(3)按照墨线框立模,模板内侧紧贴钢筋固定,模板外侧用铁丝及铁钉箍牢。

47.(4)浇筑c30混凝土墩500,并要求混凝土方敦浇筑时要确保混凝土填实托板下方空间,托住整个后浇带独立支撑机构。

48.第七步 现浇梁板混凝土浇筑以及后浇带独立支撑机构投入使用后浇带两侧的现浇结构钢筋绑扎完成、混凝土浇筑完成,按规范要求养护一段时间后,混凝土强度具备拆模条件时,检查后浇带独立支撑机构布上部嵌入现浇板底嵌固情况,检查后浇带独立支撑机构下部混凝土固定情况,检查合格后下达拆模通知书。

49.拆除模板时,首先将底模板脱离现浇混凝土板底,然后将整块模板即顺着140mm

×

327mm的空洞豁口反向抽除,拆除时注意不要扰动后浇带独立支撑机构。

50.拆除后浇带及后浇带两侧的现浇模板,此时,后浇带独立支撑机构开始独立受力,支撑后浇带两侧混凝土构件重量,如图9。后浇带钢筋801布置与前述步骤的现浇板钢筋布置同步,在后浇带钢筋801上方设置后浇带盖板802,作用有二:一是避免安全隐患;二是防止建筑垃圾进入,且防尘。后浇带两侧的梁板上设置挡土墙7。

51.第八步 后浇带施工当后浇带满足施工条件后,首先搭设后浇带下方钢管支撑体系9,并安排人员对后浇带新老混凝土交接处进行凿毛处理,以往传统工艺后浇带施工方法,止水钢板下侧混凝土难以凿毛的部位在本发明工艺中,只需安排人员站在钢管支撑体系9的中部横杆上,由下向上剔凿止水钢板下部混凝土表面即可,如图10。后浇带凿毛完成后,开始铺设后浇带模板,加固模板及其支撑体系,浇筑后浇带混凝土,养护。

52.此时,后浇带独立支撑机构与钢管排架支撑同时作用在后浇带下,如图11。

53.第九步 后浇带独立支撑机构拆除当后浇带强度满足拆模条件后,先行拆除后期搭设的后浇带模板及其钢管支撑体系,然后在后浇带独立支撑机构外侧放置两个防撞汽车轮胎,敲除后浇带独立支撑机构底部混凝土方敦,轻轻敲击后浇带独立支撑机构柱体,使其脱落向下,并倒向防撞轮胎11,如图12,此时该发明全部完成。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。