1.本申请属于金属铸造技术领域,具体涉及一种铝合金熔模反重力铸造型壳排气充型方法。

背景技术:

2.铝合金熔模铸件种类繁多,且结构复杂多变,对内部冶金质量以及使用性能的要求越来越高,采用反重力熔模铸造,解决铸件夹渣、疏松等问题,显著提高铸件性能,铸造型壳采用硅溶胶制壳。

3.针对铝合金熔模反重力铸造,采用常规的熔模硅溶胶制壳,在生产铸件过程中会出现以下问题:

4.1)硅溶胶制壳可以保证铸件的表面精度,但其透气性差排气不畅在浇注过程中会出现憋气现象导致铸件尤其薄壁部位成型困难,因熔模件较为复杂后期无法进行修复报废;

5.2)采用常规方式对模壳上部钻孔打开排气孔,容易掉壳可操作性不强,在浇注过程中形成内部夹渣,同时敞开后铝合金金属液流动性好,容易冲击出模壳造成浪费。

技术实现要素:

6.为了解决上述问题,本申请提供了一种铝合金熔模反重力铸造型壳排气充型方法,针对常规方法开孔存在的欠铸、跑火问题,在铸型排气结构上进行改进,解决排气和跑火(料)的技术问题,实现得到合格铸件的目的。

7.本申请铝合金熔模反重力铸造型壳排气充型方法,主要包括:

8.步骤s1、采用模具压制出具有阶梯排气的排气浇道;

9.步骤s2、在制备好浇注系统后形成铸件的铸型蜡模上方粘贴所述排气浇道;

10.步骤s3、将携带有排气浇道的铸型蜡模进行模壳制作并脱蜡,所述模壳内的铸件腔对应于脱蜡前的铸型蜡模,所述模壳内的排气通道对应于脱蜡前的排气浇道;

11.步骤s4、在所述排气通道内塞入石棉进行封堵;

12.步骤s5、自模壳下方的注水口向模壳内浇注铝合金金属液。

13.优选的是,步骤s2中,所述排气浇道具有多个,多个排气浇道均匀粘贴在铸型蜡模正上方。

14.优选的是,步骤s2中,所述排气浇道沿轴向包括多段呈阶梯状的柱体部分,靠近铸型蜡模的柱体部分直径最大,远离铸型蜡模的柱体部分直径最小。

15.优选的是,所述排气浇道具有沿轴向的两段柱体,内径较大柱体粘接所述铸型蜡模,两段柱体之间形成台阶面。

16.优选的是,所述台阶面为锥形面。

17.优选的是,步骤s3中,采用熔模硅溶胶制作模壳。

18.本申请成型的排气浇道可操作性强,可随铸型结构不同粘接不同数量的排气浇道

保证铸型的排气效果,浇注后铸型不易出现浇不满的现象,同时采用石棉封堵的方式可以有效解决铝金属液跑料的问题,最终得到合格铸件。

附图说明

19.图1是本申请铝合金熔模反重力铸造型壳排气充型方法的一优选实施例的流程图。

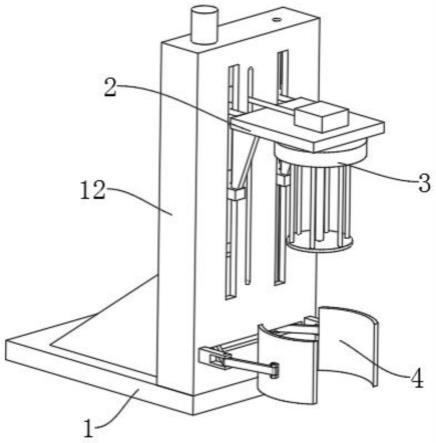

20.图2是本申请铝合金熔模反重力铸造型壳排气充型方法制作的模壳结构示意图。

21.图3是本申请图2所示实施例的排气通道放大示意图。

22.其中,1-铸型腔,2-排气通道,3-浇道。

具体实施方式

23.为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本申请一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本申请保护的范围。下面结合附图对本申请的实施方式进行详细说明。

24.本申请提供了一种铝合金熔模反重力铸造型壳排气充型方法,如图1所示,主要包括:

25.步骤s1、采用模具压制出具有阶梯排气的排气浇道;

26.步骤s2、在制备好浇注系统后形成铸件的铸型蜡模上方粘贴所述排气浇道;

27.步骤s3、将携带有排气浇道的铸型蜡模进行模壳制作并脱蜡,所述模壳内的铸件腔对应于脱蜡前的铸型蜡模,所述模壳内的排气通道对应于脱蜡前的排气浇道;

28.步骤s4、在所述排气通道内塞入石棉进行封堵;

29.步骤s5、自模壳下方的注水口向模壳内浇注铝合金金属液。

30.本申请在铸型上部增加阶梯形排气口,通过制作专门的压型模具压制排气蜡模,形成排气浇道,一并和铸型蜡模粘接后制壳脱蜡,将排气口打开用石棉堵上,保持排气效果,再按常规的生产工序浇注铸件。

31.在一些可选实施方式中,步骤s2中,所述排气浇道具有多个,多个排气浇道均匀粘贴在铸型蜡模正上方。如图2所示,最终形成的阶梯型排气通道2具有多个,多个排气通道2并排设置在铸型蜡模对应的铸型腔1上方。

32.在一些可选实施方式中,步骤s2中,所述排气浇道沿轴向包括多段呈阶梯状的柱体部分,靠近铸型蜡模的柱体部分直径最大,远离铸型蜡模的柱体部分直径最小。

33.在一些可选实施方式中,所述排气浇道具有沿轴向的两段柱体,内径较大柱体粘接所述铸型蜡模,两段柱体之间形成台阶面。图3示出了具有两段柱体的结构,两段柱体对应的通道之间通过台阶连接,该台阶可以设计为平面,也可以设计为斜面,即该台阶面为锥形面。

34.在一些可选实施方式中,步骤s3中,采用熔模硅溶胶制作模壳。

35.需要说明的,本申请采用反重力熔模铸造,铝合金金属液自模壳下方的浇道3进入铸型腔1内,通过排气通道2排出气体,通过石棉既可以有效避免杂物掉入型腔,又能解决铝合金金属液跑料的问题。

36.本申请成型的排气浇道可操作性强,可随铸型结构不同粘接不同数量的排气浇道保证铸型的排气效果,浇注后铸型不易出现浇不满的现象,同时采用石棉封堵的方式可以有效解决铝金属液跑料的问题,最终得到合格铸件。

37.虽然,上文中已经用一般性说明及具体实施方案对本申请作了详尽的描述,但在本申请基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本申请精神的基础上所做的这些修改或改进,均属于本申请要求保护的范围。

技术特征:

1.一种铝合金熔模反重力铸造型壳排气充型方法,其特征在于,包括:步骤s1、采用模具压制出具有阶梯排气的排气浇道;步骤s2、在制备好浇注系统后形成铸件的铸型蜡模上方粘贴所述排气浇道;步骤s3、将携带有排气浇道的铸型蜡模进行模壳制作并脱蜡,所述模壳内的铸件腔对应于脱蜡前的铸型蜡模,所述模壳内的排气通道对应于脱蜡前的排气浇道;步骤s4、在所述排气通道内塞入石棉进行封堵;步骤s5、自模壳下方的注水口向模壳内浇注铝合金金属液。2.如权利要求1所述的铝合金熔模反重力铸造型壳排气充型方法,其特征在于,步骤s2中,所述排气浇道具有多个,多个排气浇道均匀粘贴在铸型蜡模正上方。3.如权利要求1所述的铝合金熔模反重力铸造型壳排气充型方法,其特征在于,步骤s2中,所述排气浇道沿轴向包括多段呈阶梯状的柱体部分,靠近铸型蜡模的柱体部分直径最大,远离铸型蜡模的柱体部分直径最小。4.如权利要求3所述的铝合金熔模反重力铸造型壳排气充型方法,其特征在于,所述排气浇道具有沿轴向的两段柱体,内径较大柱体粘接所述铸型蜡模,两段柱体之间形成台阶面。5.如权利要求1所述的铝合金熔模反重力铸造型壳排气充型方法,其特征在于,所述台阶面为锥形面。6.如权利要求1所述的铝合金熔模反重力铸造型壳排气充型方法,其特征在于,步骤s3中,采用熔模硅溶胶制作模壳。

技术总结

本申请属于金属铸造技术领域,具体涉及一种铝合金熔模反重力铸造型壳排气充型方法。该方法包括步骤S1、采用模具压制出具有阶梯排气的排气浇道;步骤S2、在制备好浇注系统后形成铸件的铸型蜡模上方粘贴所述排气浇道;步骤S3、将携带有排气浇道的铸型蜡模进行模壳制作并脱蜡,所述模壳内的铸件腔对应于脱蜡前的铸型蜡模,所述模壳内的排气通道对应于脱蜡前的排气浇道;步骤S4、在所述排气通道内塞入石棉进行封堵;步骤S5、自模壳下方的注水口向模壳内浇注铝合金金属液。本申请可保证铸型的排气效果,浇注后铸型不易出现浇不满的现象,同时采用石棉封堵的方式可以有效解决铝金属液跑料的问题,最终得到合格铸件。最终得到合格铸件。最终得到合格铸件。

技术研发人员:沈锡钢 王刚 崔岳峰 欧文超 朱崇伟 薛志博 朱旭晖 孟超 滕佰秋 徐瑾

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:2022.07.29

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。