1.本技术属于催化剂制备及应用领域,具体涉及一种低温高活性高稳定性醋酸氨化脱水制 乙腈用催化剂及其制备方法。

背景技术:

2.一般而言,醋酸氨化制乙腈的反应,首先是由醋酸和氨气生成盐,之后再对乙腈进行一 次脱水获得乙酰胺,最后再对其进行一次脱水获得产物乙腈,生成乙腈的主要推动作用就是 通过脱水剂,不过最好的现有技术和工业发展前景的解决办法依然是催化脱水。若采用催化 脱水,乙腈的收率大小取决于整个反应过程中使用的各种催化剂和技术条件。

3.近几年由于乙腈市场紧缺,多家国内企业建成了乙腈的生产装置,不过大多由于生产装 置的开工以及工艺方法本身存在的缺陷而没有能够持续下去,比如:(1)乙腈的选择性较差, 且会严重的污染环境。(2)催化剂的稳定性不好,生产的连续性差,成本高。(3)反应温度较高, 而且醋酸会对设备有严重的腐蚀,设备的造价高等。

4.国外曾经有过报道使用焦磷酸镁和负载在硅胶上的锌等原料制备催化剂,用于脱水生产 乙腈,反应的温度分别是350℃、450℃。国内有使用活性白土材料进行挤压成条等方法制成 催化剂,不过这些材料的活性差、寿命短,需要严格控制温度来保证催化剂的活性,但这样 会使乙腈收率较低。

5.近年来,随着对脱水催化剂的研究越来越多,催化剂的催化性能也有所改善。催化剂体 系逐渐由sio2、al2o3发展成为h3po4改性的al2o3、分子筛催化剂等。cn104447404b公开了 一种用锆钨介孔分子筛催化剂制备乙腈的方法,所述锆钨介孔分子筛催化剂是将zro2和wo3负载在介孔分子筛上制备的,反应温度为360-450℃,乙腈选择性和醋酸转化率都达到99%以 上。cn104529819b公开了一种采用氢型分子筛为载体的脱水氨化分子筛催化剂,在360-450℃ 下反应得到乙腈产品,该脱水氨化催化剂的选择性、转化率高,都提高到99%以上。但是上 述专利中提到的催化剂均是在360-450℃下进行的催化反应,存在反应温度高,设备腐蚀严重, 造价高的问题,并且没有对醋酸氨化反应生成的副产物进行具体的阐述。醋酸氨化脱水制乙 腈的反应,首先是醋酸和氨气生成醋酸铵,然后进一步脱水生成乙酰胺,进而再次脱水生成 乙腈,反应产物中会包含部分未反应完的醋酸铵、乙酰胺,理论上该部分中间产物还可以再 次循环参与脱水反应得到乙腈产品。

技术实现要素:

6.为了解决现有技术的问题,本技术提供了一种低温高活性高稳定性醋酸氨化脱水制乙腈 用催化剂及其制备方法,本技术是通过下述方案实现的:

7.一种低温高活性高稳定性醋酸氨化脱水制乙腈用催化剂,所述催化剂的通式为 pm1m2/tio

2-al2o3,所述催化剂为复合金属氧化物tio

2-al2o3为载体负载p-mo-x的负载型 催化剂,其中,m1为mo和/或w,m2为活性金属中的一种或多种,活性金属包括但不限于 fe、ni、

co、zn、sb、zr、ce、cs中的一种或多种。

8.优选的,所述复合金属氧化物tio

2-al2o3中钛元素来源于有机钛化合物,优选钛酸四丁酯; 所述复合金属氧化物tio

2-al2o3中铝元素来源于拟薄水铝石。

9.优选的,所述m1中mo源选自四水合七钼酸铵,w源选自偏钨酸铵;m2来源于可溶性无 机金属盐,所述无机金属盐为单一金属盐,所述无机金属盐为硝酸盐、醋酸盐中的一种或多 种。

10.一种低温高活性高稳定性醋酸氨化脱水制乙腈用催化剂的制备方法,制备步骤如下:(1) 制备tio

2-al2o3复合载体:将拟薄水铝石与无水乙醇置于反应器中混合均匀,在搅拌状态下滴 加冰醋酸调至混合液ph≤7;(2)将无水乙醇、去离子水和冰醋酸混合均匀得滴入液,将滴 入液和钛酸四丁酯同时并流滴加至步骤(1)的反应器中,反应器内搅拌状态,滴加完毕后加 大反应器的搅拌速率继续搅拌1-3h,后滴加氨水调节ph值至8,后于80℃下搅拌3h,80℃老化18-24h,经抽滤,洗涤,干燥,煅烧后得到tio

2-al2o3复合载体;(3)浸渍:将四水合七钼 酸铵和/或偏钨酸铵加入去离子水中搅拌溶解,并在搅拌状态下逐滴滴加质量浓度为85%的磷 酸得到澄清液,即为pm1溶液,后将m2的单一金属盐依次加入澄清液中不断搅拌至金属盐完 全溶解,配置成pm1m2溶液,pm1m2溶液和tio

2-al2o3复合载体等体积浸渍,浸渍完毕,静置, 干燥,煅烧,得到pm1m2/tio

2-al2o3催化剂。

11.更进一步的,所述步骤(2)中载体的干燥温度为60-110℃、干燥时间为8-12h;煅烧温度 为750-850℃、煅烧时间3-8h。

12.更进一步的,所述步骤(2)中的洗涤步骤为:先用80℃质量分数为50%的乙醇溶液洗 涤,后用80℃去离子水洗涤。

13.更进一步的,所述步骤(3)所述的pm1m2溶液中原子比为p:m1=1-3:1,m2:m1=0.2-1.8; 所述催化剂中ti与al的摩尔比为1:1-5。

14.更进一步的,所述步骤(3)配置pm1m2溶液的液固质量比1.5-3:1,其中液体指去离子水 和质量浓度为85%的磷酸,固体指m1和m2的单一金属盐。

15.更进一步的,所述步骤(3)中催化剂的所述的干燥温度为60-110℃,干燥时间为8-12h; 煅烧温度为400-800℃,煅烧时间3-8h。

16.一种低温高活性高稳定性醋酸氨化脱水制乙腈用催化剂的使用方法,步骤如下:将催化 剂装入固定床反应器中恒温部分,两端分别用石英砂填充固定,催化剂与石英砂之间用石英 棉填充承托隔开,设置升温速率2℃/min,升温至反应器内温240-270℃,温度稳定后,开始 通氮气,排空管道内空气后,再通醋酸、氨气,收集瓶收液,进行气相色谱检测,设有吸收 多余氨气的废气收集装置,废气收集装置内装有盐酸溶液或水;所述氨气与氮气的体积比为 2-4:1,所述氨气的空速为700-1000h-1

,醋酸与氨的进料摩尔比为1:9-14。

17.有益效果:本发明制备的催化剂以具有优良性能的复合氧化物tio

2-al2o3为载体,其具 有优良的孔结构及表面酸性,有助于活性组分的均匀分散;采用等体积浸渍法将各种活性组 分负载到载体上,可以有效的控制活性组分的负载量,且通过活性组分与载体间的相互作用 及各活性组分间的协同作用优化催化剂的活性相,能显著提高催化剂的活性、选择性和稳定 性。

18.相较目前醋酸氨化法制乙腈的生产工艺,本发明制备的催化剂可以在更低温度下实现对 醋酸的高转化率及对乙腈的高选择性,生成的副产物含量少,乙腈产品的收率高,

并且低温 可以有效避免催化剂积碳,延长催化剂使用寿命,减少物料对设备的腐蚀,具有广阔的工业 前景;且该催化剂制备过程简单,无需复杂的处理,反应采用固定床反应器,操作便捷,便 于催化剂的回收利用及产物的分离提纯,生产成本低,生产的乙腈纯度较高,可进一步用于 色谱级乙腈的生产。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附 图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域 普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

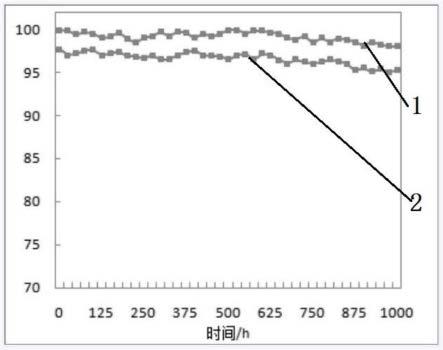

20.图1为本技术催化剂1000小时稳定性运转实验结果图;

21.图中,1为醋酸转化率/%;2为乙腈收率/%。

具体实施方式

22.为使本技术的目的、技术方案和优点更加清楚,下面将对本技术实施方式作进一步地详 细描述。

23.实施例1

24.一种低温高活性高稳定性醋酸氨化脱水制乙腈用催化剂的制备方法,制备步骤如下:(1) 制备tio

2-al2o3复合载体:将拟薄水铝石50g与无水乙醇250ml置于反应器中混合均匀,在 搅拌状态下滴加冰醋酸调至混合液ph≤7;(2)将无水乙醇300ml、去离子水57ml和冰醋 酸11.4ml混合均匀得滴入液,将滴入液和钛酸四丁酯113.5g同时并流滴加至步骤(1)的反 应器中,反应器内搅拌状态,滴加完毕后加大反应器的搅拌速率继续搅拌2h,后滴加氨水调 节ph值至8,后于80℃下搅拌3h,80℃老化20h,经抽滤,洗涤,干燥,煅烧后得到tio

2-al2o3复合载体;(3)浸渍:将8.06g四水合七钼酸铵加入30.03g去离子水中搅拌溶解,并在搅拌 状态下逐滴滴加质量浓度为85%的磷酸7.00g得到澄清液,即为p-mo溶液,p-mo溶液和tio

2-al2o3复合载体等体积浸渍,浸渍完毕,静置8h,干燥,煅烧,得到p-mo-x/tio

2-al2o3催化剂,即为催化剂a1。

25.更进一步的,所述步骤(2)中载体的干燥温度为80℃、干燥时间为10h;煅烧温度为 800℃、煅烧时间5h。

26.更进一步的,所述步骤(2)中的洗涤步骤为:先用80℃50%乙醇溶液洗涤,后用80℃ 去离子水洗涤。

27.更进一步的,所述步骤(3)中催化剂的所述的干燥温度为80℃,干燥时间为8h;煅烧 温度为600℃,煅烧时间5h。

28.实施例2

29.所述步骤(3)中8.06g四水合七钼酸铵由12.96g偏钨酸铵代替,其他与实施例1相同, 得催化剂a2。

30.实施例3

31.所述步骤(3)浸渍:将8.06g四水合七钼酸铵加入30.03g去离子水中搅拌溶解,并在搅 拌状态下逐滴滴加质量浓度为85%的磷酸7.00g得到澄清液,即为p-mo溶液,将4.79g

偏钨 酸铵加入p-mo溶液中不断搅拌至完全溶解,配置成p-mo-w溶液,将p-mo-w溶液和 tio

2-al2o3复合载体等体积浸渍,浸渍完毕,静置8h,干燥,煅烧,得催化剂,其他与实施 例1相同,记为催化剂a3。

32.实施例4

33.所述步骤(1)中拟薄水铝石100g,无水乙醇350ml,其他与实施例1相同,得催化剂 a4。

34.实施例5

35.所述步骤(1)中拟薄水铝石150g,无水乙醇450ml,其他与实施例1相同,得催化剂 a5。

36.实施例6

37.所述步骤(1)中拟薄水铝石100g,无水乙醇350ml;所述步骤(3)浸渍:将8.06g四 水合七钼酸铵加入30.03g去离子水中搅拌溶解,并在搅拌状态下逐滴滴加质量浓度为85%的 磷酸7.00g得到澄清液,即为p-mo溶液,后将4.08g硝酸铁加入p-mo溶液中不断搅拌至金 属盐完全溶解,配置成p-mo-fe溶液,将p-mo-fe溶液和tio

2-al2o3复合载体等体积浸渍, 浸渍完毕,静置8h,干燥,煅烧,得催化剂,其他与实施例1相同,记为催化剂a6。

38.实施例7

39.所述步骤(3)中4.08g硝酸铁由4.91g硝酸镍代替,其他与实施例6相同,记为催化剂 a7。

40.实施例8

41.所述步骤(3)中4.08g硝酸铁由4.90g硝酸钴代替,其他与实施例6相同,记为催化剂 a8。

42.实施例9

43.所述步骤(3)中4.08g硝酸铁由5.02g硝酸锌代替,其他与实施例6相同,记为催化剂 a9。

44.实施例10

45.所述步骤(3)中质量浓度为85%的磷酸8.58g,4.08g硝酸铁由4.91g硝酸镍代替,其 他与实施例6相同,得催化剂a10。

46.实施例11

47.所述步骤(3)中质量浓度为85%的磷酸10.16g,4.08g硝酸铁由4.91g硝酸镍代替,其 他与实施例6相同,得催化剂a11。

48.实施例12

49.所述步骤(1)中拟薄水铝石100g,无水乙醇350ml;所述步骤(3)浸渍:将8.06g四 水合七钼酸铵加入30.03g去离子水中搅拌溶解,并在搅拌状态下逐滴滴加质量浓度为85%的 磷酸8.58g得到澄清液,即为p-mo溶液,后将4.91g硝酸镍加入p-mo溶液中不断搅拌至金 属盐完全溶解,配置成p-mo-ni溶液,将0.50g醋酸锑加入p-mo-ni溶液中不断搅拌至金属 盐完全溶解,配置成p-mo-ni-sb溶液,将p-mo-ni-sb溶液和tio

2-al2o3复合载体等体积浸 渍,浸渍完毕,静置8h,干燥,煅烧,得催化剂,其他与实施例1相同,记为催化剂a12。

50.实施例13

51.所述步骤(3)中0.50g醋酸锑由0.57g硝酸锆代替,其他与实施例12相同,记为催化

剂 a13。

52.实施例14

53.所述步骤(3)中0.50g醋酸锑由0.73g硝酸铈代替,其他与实施例12相同,记为催化剂 a14。

54.实施例15

55.所述步骤(3)中0.50g醋酸锑由0.33g硝酸铯代替,其他与实施例12相同,记为催化剂 a15。

56.实施例16

57.所述步骤(1)中拟薄水铝石100g,无水乙醇350ml;所述步骤(3)浸渍:将8.06g四 水合七钼酸铵加入30.03g去离子水中搅拌溶解,并在搅拌状态下逐滴滴加质量浓度为85%的 磷酸8.58g得到澄清液,即为p-mo溶液,后将1.33g硝酸钴加入p-mo溶液中不断搅拌至金 属盐完全溶解,配置成p-mo-co溶液,将4.91g硝酸镍加入p-mo-co溶液中不断搅拌至金属 盐完全溶解,配置成p-mo-co-ni溶液,将0.50g醋酸锑加入p-mo-co-ni溶液中不断搅拌至 金属盐完全溶解,配置成p-mo-co-ni-sb溶液,将p-mo-co-ni-sb溶液和tio

2-al2o3复合载 体等体积浸渍,浸渍完毕,静置8h,干燥,煅烧,得催化剂,其他与实施例1相同,记为催 化剂a16。

58.实施例17

59.所述步骤(3)中1.33g硝酸钴由1.11g硝酸铁代替,其他与实施例16相同,记为催化剂 a17。

60.实施例18

61.所述步骤(3)中1.33g硝酸钴由1.36g硝酸锌代替,其他与实施例16相同,记为催化剂 a18。

62.实施例19

63.所述步骤(3)中催化剂的煅烧温度为500℃,其他与实施例16相同,记为催化剂a19。

64.实施例20

65.所述步骤(3)中催化剂的煅烧温度为700℃,其他与实施例16相同,记为催化剂a20。

66.实施例21(1000小时稳定性实验)

67.催化剂制备过程同实施例16,即使用催化剂a16。

68.催化剂性能测试实验过程中所不同的是,稳定性实验过程中,每隔25h取出反应收集的 样品进行气相色谱检测,在同一反应条件下,共收集40份样品、总计反应时间1000h,实验 结果见图1。由图1可见,在整个稳定性实验过程中,该催化剂保持了高活性、高稳定性。

69.催化剂性能测试实验

70.将实施例1-20所得催化剂分别破碎筛分至20-40目,将5ml催化剂装入固定床反应器中 恒温部分,两端分别用3-5目石英砂填充固定,催化剂与石英砂之间用石英棉填充承托隔开, 设置升温速率2℃/min,升温至反应器内温300℃,温度稳定后,开始通氮气,设置氮气流量 20ml/min,排空管道内空气后,再通醋酸、氨气,设置醋酸流量1.2ml/h,氨气流量

为40ml/min, 收集瓶收液(冰柜冷凝),经气相色谱检测分析,实验结果见表1。

71.表1实施例催化剂性能测试

[0072][0073][0074][0075][0076]

最后说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施 例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进 行修改或者等同替换,而不脱离本技术技术方案的宗旨和范围,其均应涵盖在本技术的权利 要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。