1.本发明专利涉及钢结构梁柱与混凝土环梁安装技术领域,具体为一种钢结构梁柱与混凝土环梁组合体系及其施工方法。

背景技术:

2.在“双碳”战略倡导绿色、环保、低碳的生活方式大前提下。加快降低碳排放步伐,有利于引导绿色技术创新背景下。建筑工程施工过程中既能保证结构强度又能同时降低混凝土及钢材的使用,发明一种钢结构梁柱与混凝土环梁组合结构体系。

3.针对现有结构设计规律,结构梁与结构柱相连接的位置,为保证连接节点受力要求,以往设计中柱截面设计非常大仅为保证相接节点的可靠度,整体柱受力不需要过大柱截面,导致材料的浪费。

技术实现要素:

4.本发明是在原钢梁钢柱设计方案上,钢柱增加外包混凝土,增加结构柱受力的同时,减少材料投入。钢柱与钢梁连接节点处设置混凝土环梁,增加节点处抗剪强度。

5.本发明的一种钢结构梁柱与混凝土环梁组合体系,包括钢柱、抗剪环、混凝土环梁、预埋转接组件和钢梁,所述抗剪环设置于所述钢柱外表面一周,抗剪环与钢柱接触面上满焊固定抗剪环于钢柱外表面上;围绕抗剪环外一周设置混凝土环梁,抗剪环与混凝土环梁整体浇筑在一起,所述混凝土环梁内预埋预埋转接组件,所述预埋转接组件一端与钢柱固定连接,预埋转接组件另一端伸出混凝土环梁外与钢梁固定连接。

6.本发明的一种钢结构梁柱与混凝土环梁组合体系还可以是:所述预埋件转接组件的个数为6个,钢柱两侧对称排列,每侧均匀排列3个。

7.所述预埋转接组件包括角钢和转换钢板,所述转换钢板与钢梁通过连接件固定连接,所述角钢一端与转换钢板焊接固定,角钢另一端伸入混凝土环梁内与钢柱焊接固定。

8.所述连接件为剪板,所述剪板的数量为2块,2块所述剪板的一端与转换钢板焊接固定连接,远离剪板的另一端的边上设置第一螺纹孔,钢梁的腹板上设置第二螺纹孔,所述钢梁的腹板插入2块所述剪板之间通过螺栓穿过第一螺纹孔与第二螺纹孔固定连接。

9.所述所述混凝土环梁为环绕钢柱一周的混凝土矩形环柱。

10.所述混凝土环梁的厚度为500-800mm。

11.所述抗剪环包括多根钢筋,所述钢筋围绕钢柱一周排列组成抗剪环。

12.所述钢筋为热轧带肋钢筋,所述钢筋屈服强度大于等于500mpa,所述钢筋直径的范围为18-25mm。

13.本发明的一种钢结构梁柱与混凝土环梁组合体系施工方法,包括以下步骤:步骤1)、施工现场,竖立钢柱;步骤2)、钢柱外侧设置抗剪环,多根筋围绕钢柱外侧一周设置,每根钢筋与钢柱接触面满焊使多根钢筋围绕钢柱外侧一周固定于钢柱外面上形成抗剪环;

步骤3)、在抗剪环外侧底部为混凝土环梁支模,定位混凝土环梁钢筋间距,放置环梁箍筋,穿设混凝土环梁底层纵向钢筋,使纵向钢筋与环梁箍筋固定,穿过其他层面纵向钢筋与环梁箍筋固定,在混凝土环梁与钢柱接触面上焊接预埋转接组件的角钢一端于钢柱上,角钢的另一端焊接预埋转接组件的转换钢板,转换钢板穿出混凝土环梁内捆扎的钢筋,合并混凝土环梁模板,浇筑混凝土使抗剪环、预埋转接组件和混凝土环梁成为一体,转换钢板延伸出混凝土环梁外;步骤4)、加工好栓钉8后与钢梁进行焊接,运输至施工现场;步骤5)、等混凝土环梁混凝土强度达标后,转换钢板处焊接2块剪板并在双剪板上开设第一螺栓孔,钢梁的腹板上设置第二螺纹孔,钢梁运输至连接处后,螺栓穿过第一螺纹孔与第二螺纹孔固定钢梁的腹板于2块剪板之间,完成整个体系施工。

14.本发明的有益效果是:(1)相比传统的纯钢柱钢梁结构,减少钢材用量,加强结构柱抗压强度,增加了钢柱的耐火极限;(2)相比传统的现浇混凝土结构,降低混凝土使用量,加强结构柱抗弯强度;(3)本发明具有有效降低材料投入,加快施工进度的优势。达到了保护环境绿色施工减碳降碳的目的。

附图说明

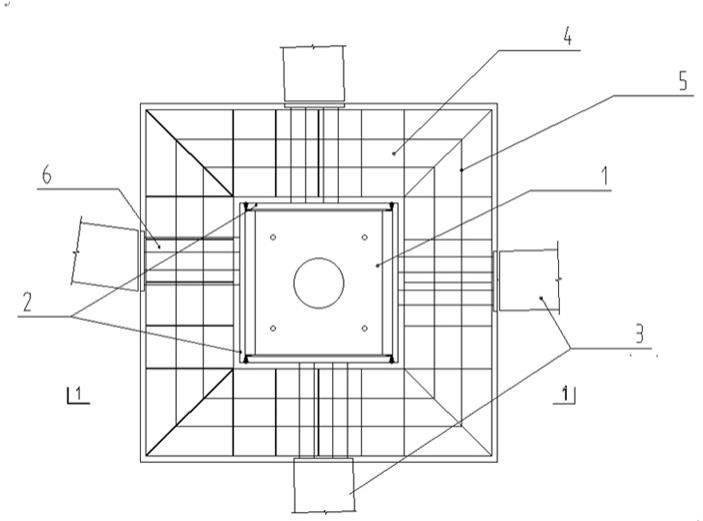

15.图1是本发明一种钢结构梁柱与混凝土环梁组合体系结构示意图;图2是本发明图1中1-1截面的剖面图;图3是本发明图2中2-2截面的结构示意图;。

16.图4是本发明钢梁栓钉布置示意图。

17.图号说明1.钢柱,2.抗剪环,3.钢梁,4.混凝土环梁,5.环梁主筋,6.预埋转接组件,61。转换钢板,7.环梁腰筋,8.栓钉,9.剪板。

具体实施方式

18.下面结合附图的图1至图4对本发明的一种钢结构梁柱与混凝土环梁组合体系进一步详细说明。

19.本发明的一种钢结构梁柱与混凝土环梁组合体系,包括钢柱1、抗剪环2、混凝土环梁4、预埋转接组件6和钢梁3,所述抗剪环2设置于所述钢柱1外表面一周,抗剪环2与钢柱1接触面上满焊固定抗剪环2于钢柱1外表上;围绕抗剪环2外一周设置混凝土环梁4,抗剪环2与混凝土环梁4整体浇筑在一起,所述混凝土环梁4内预埋预埋转接组件6,所述预埋转接组件6一端与钢柱1固定连接,预埋转接组件另一端伸出混凝土环梁4外与钢梁3固定连接。本实施例以大型大跨度综合体为例,详细说明组合体系的结构。如图1和图4所示,在钢柱1与钢梁3连接节点处设置混凝土环梁4。既是钢柱1增加外包混凝土环梁4,增加钢柱1抗压和抗弯的强度。进一步,所述混凝土环梁4为环绕钢柱1一周的混凝土矩形环柱。根据受力计算要求混凝土环梁的厚度为500-800mm。混凝土环梁4设置成矩形,更易于为钢柱1和钢梁3的连接提供施工空间。通过多次力学实验,得出混凝土环梁的厚度范围在为500-800mm之间,混

凝土环梁4对于钢柱1和钢梁3的节点处抗剪切力的贡献最大。在本实施例中,混凝土环梁4的厚度为600mm。为了保证抗剪要求在钢柱1四周焊接抗剪环2,保证了钢柱1与钢梁3之间节点的抗剪要求。进一步,所述抗剪环2包括多根钢筋,多根所述钢筋围绕钢柱1一周排列组成抗剪环2。所述钢筋为热轧带肋钢筋,所述钢筋的屈服强度大于等于500mpa,所述钢筋直径的范围为18-25mm。在本实施例中,钢筋直径为20mm,钢筋屈服强度为700 mpa。每根钢筋与钢柱1外表面相切排列,相切点上下满焊固定钢筋于钢柱1外表面上,组成了具有抗剪切力的抗剪环2。为了保证钢柱1与钢梁3之间有效连接,设置预埋转接组件6。进一步,所述预埋件转接组件的个数为6个,钢柱两侧对称排列,每侧均匀排列3个。所述预埋转接组件6包括角钢和转换钢板61,所述转换钢板61与钢梁3通过连接件固定连接,所述角钢一端与转换钢板61焊接固定,角钢另一端伸入混凝土环梁4内与钢柱1焊接固定。进一步,连接件为剪板9,所述剪板9的数量为2块,2块所述剪板9一端与转换钢板61焊接固定连接,与剪板9一端对应的另一边上设置第一螺纹孔,钢梁3的腹板上设置第二螺纹孔,所述钢梁3的腹板插入2块所述剪板9之间通过螺栓穿过第一螺纹孔与第二螺纹孔固定连接。通过以上结构设置完成了钢梁3与转换钢板61固定连接。

20.本发明通过增设混凝土环梁4结构,加强了钢柱1与钢梁3连接节点处的结构强度,有效降低材料投入,加快施工进度。达到保护环境绿色施工减碳降碳的目的。

21.本发明的一种钢结构梁柱与混凝土环梁组合体系的施工方法,包括以下步骤:步骤1)、施工现场,竖立钢柱;步骤2)、钢柱外侧设置抗剪环,多根钢筋围绕钢柱外侧一周设置,每根钢筋与钢柱接触面满焊使多根钢筋围绕钢柱外侧一周固定于钢柱外面上形成抗剪环;步骤3)、在抗剪环外侧底部为混凝土环梁支模,定位混凝土环梁钢筋间距,放置环梁箍筋,穿设混凝土环梁底层纵向钢筋,使纵向钢筋与环梁箍筋固定,穿过其他层面纵向钢筋与环梁箍筋固定,在混凝土环梁与钢柱接触面上焊接预埋转接组件的角钢一端于钢柱上,角钢的另一端焊接预埋转接组件的转换钢板,转换钢板穿出混凝土环梁内捆扎的钢筋,合并混凝土环梁模板,浇筑混凝土使抗剪环、预埋转接组件和混凝土环梁成为一体,转换钢板延伸出混凝土环梁外;步骤4)、加工好栓钉8后与钢梁进行焊接,运输至施工现场;步骤5)、等混凝土环梁混凝土强度达标后,转换钢板处焊接2块剪板并在双剪板上开设第一螺栓孔,钢梁的腹板上设置第二螺纹孔,钢梁运输至连接处后,螺栓穿过第一螺纹孔与第二螺纹孔固定钢梁的腹板于2块剪板之间,完成整个体系施工。

22.上述仅对本发明中的具体实施例加以说明,但并不能作为本发明的保护范围,凡是依据本发明中的设计精神所作出的等效变化或修饰或等比例放大或缩小等,均应认为落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。