1.本发明涉及一种预应力锚具加工工艺,特别是一种扁形锚板的加工工艺。

背景技术:

2.扁形锚板在桥梁、建筑等构建中作为预应力结构的重要部件,其每个锥孔需要承受26吨的锚固力。在扁形锚板的加工过程中,需要保证其锥孔的尺寸精度。这是因为如果锥孔加工不合格,会使安装在锥孔里的夹片对钢绞线夹持不可靠,容易导致施加的预应力偏载或预应力失效,偏载会导致压裂配套使用的锚垫板或同时压裂锚垫板周边混凝土等质量事故;预应力失效会造成滑丝现象,严重时会导致夹片飞出伤人的严重事故。

3.目前扁形锚板的加工工艺为:下料

→

铣侧面

→

钻直孔

→

粗铰锥孔

→

热处理

→

半精铰锥孔

→

精铰锥孔,该工艺中的铣侧面工序是指对扁形锚板的前、后或左、右两个侧面进行铣削加工,目的是为了获得后续加工工序包括钻直孔、粗铰锥孔、半精铰锥孔以及精铰锥孔工序所需的夹持基准面。该铣侧面工序的质量控制稳定与否对扁形锚板锥孔的尺寸精度影响较大,容易出现锥孔质量不合格的情况,因而需要半精铰锥孔工序修正偏差,导致返修或废品率高等问题,其加工成本较高。而且在钻直孔、粗铰锥孔、半精铰锥孔以及精铰锥孔工序中,分别采用夹具如授权公告号为cn3133391519u的实用新型专利公开的“一种扁形锚板钻铰专用夹具”对扁形锚板的侧面进行夹紧定位,难以保证扁形锚板锥孔轴线与传力端面的垂直度,容易导致施加的预应力偏载,会导致压裂配套使用的锚垫板或同时压裂锚垫板周边混凝土等质量事故。

技术实现要素:

4.本发明要解决的技术问题是:提供一种扁形锚板的加工工艺,以解决现有技术存在的容易出现锥孔质量不合格的情况、加工成本高、难以保证扁形锚板锥孔轴线与传力端面垂直度的不足之处。

5.解决上述技术问题的技术方案是:一种扁形锚板的加工工艺,包括工序:下料、钻直孔、粗铰锥孔、热处理、精铰锥孔;其特征在于:各工序流转顺序依次为:下料

→

钻直孔

→

粗铰锥孔

→

热处理

→

精铰锥孔;且在所述钻直孔、粗铰锥孔、精铰锥孔工序中,以扁形锚板的锥孔大端面和锥孔小端面为夹持基准面对扁形锚板进行夹紧定位。

6.本发明的进一步技术方案是:在对扁形锚板进行夹紧定位时采用扁形锚板锥孔钻铰夹具,该夹具包括工作台、分别安装在工作台上的竖侧板、扁形锚板夹持装置,所述的扁形锚板夹持装置位于两块竖侧板之间,该扁形锚板夹持装置包括液压动力机构、下限位机构、上限位机构;所述的液压动力机构安装在工作台上,所述下限位机构的下端与液压动力机构滑动配合,下限位机构的上端安装有扁形锚板并在液压动力机构的驱动下竖直向上顶紧扁形锚板锥孔小端面;所述的上限位机构固定连接在两块竖侧板顶部,该上限位机构用于竖直向下压紧扁形锚板锥孔大端面。

7.本发明的进一步技术方案是:所述液压动力机构包括液压缸、基座、连接装置、楔

形滑块、约束块;所述的基座由基座底板和基座侧板连接而成,基座底板与工作台固定连接,基座侧板与液压缸固定连接,液压缸的活塞杆伸缩端穿过基座侧板并通过连接装置与楔形滑块连接;楔形滑块与下限位机构的下端滑动配合;所述的约束块固定安装于基座底板上,该约束块的下部沿y轴方向开设有用于穿过楔形滑块且约束楔形滑块只能沿y轴方向运动的约束槽ⅰ,约束块的上部沿z轴方向开设有用于穿过下限位机构的下端且约束下限位机构的下端只能作z轴方向运动的约束槽ⅱ,该约束槽ⅱ与约束槽ⅰ相互贯通。

8.本发明的进一步技术方案是:所述的连接装置包括横轴、杆端关节轴承,所述液压缸的活塞杆伸缩端穿过基座侧板与横轴的中部连接,横轴的两端分别通过杆端关节轴承与楔形滑块连接。

9.本发明的进一步技术方案是:所述下限位机构包括托料块、升降楔块、定位螺杆座、定位螺杆;所述托料块的顶端设有用于安装扁形锚板的沉台,托料块的底端端面与升降楔块的顶端端面固定连接,升降楔块的底端穿过约束块的约束槽ⅱ与位于约束槽ⅰ内的楔形滑块的顶端滑动配合;托料块的一侧与定位螺杆座固定连接,定位螺杆座与定位螺杆通过螺纹连接,定位螺杆的杆端伸出定位螺杆座顶在扁形锚板的侧端面上。

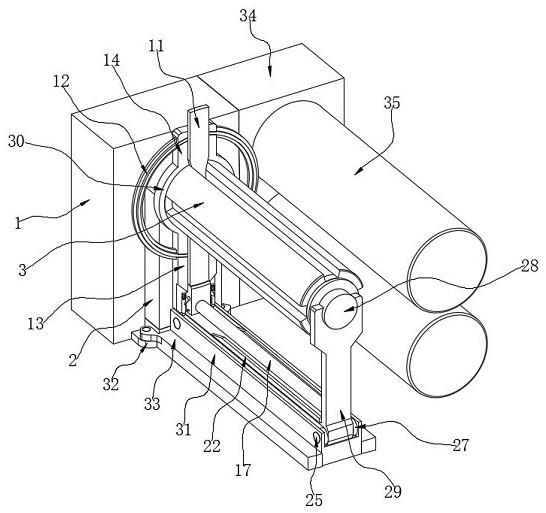

10.本发明的更进一步技术方案是:所述的托料块在沉台的底端中部还开设有用于盛装、疏导铁屑和冷却液的凹槽。

11.本发明的更进一步技术方案是:所述的上限位机构包括整体式限位板,该整体式限位板整体覆盖安装在两块竖侧板的顶部,且整体式限位板上开设有与扁形锚板的锥孔相对应的定位孔,定位孔的直径尺寸大于扁形锚板的锥孔大端直径尺寸。

12.本发明的进一步技术方案是:所述的上限位机构包括长条形限位板ⅰ、长条形限位板ⅱ,该长条形限位板ⅰ、长条形限位板ⅱ分别横跨固定在两块竖侧板的顶部两端,长条形限位板ⅰ、长条形限位板ⅱ之间的间距小于扁形锚板的长度,以便约束扁形锚板锥孔大端面的两端。

13.本发明的更进一步技术方案是:所述的长条形限位板ⅱ在对应扁形锚板锥孔的位置开设有弧形避让槽。

14.本发明的进一步技术方案是:所述的竖侧板顶部端面分布有n个用于适应不同长度扁形锚板的限位板安装孔,2≤n≤8,所述的上限位机构通过紧固件安装在该限位板安装孔内。

15.由于采用上述结构,本发明之一种扁形锚板的加工工艺与现有技术相比,具有以下有益效果:1. 可保证锥孔加工质量本发明的加工工艺包括工序:下料

→

钻直孔

→

粗铰锥孔

→

热处理

→

精铰锥孔;且在所述钻直孔、粗铰锥孔、精铰锥孔工序中,是以扁形锚板的锥孔大端面和锥孔小端面为基准面,对扁形锚板的锥孔大端面和锥孔小端面进行夹紧定位。因此,本工艺省掉了铣侧面和半精铰锥孔工序,消除了铣侧面工序的质量控制稳定与否对锥孔尺寸精度影响的因素,可保证锥孔加工质量。

16.另一方面,按照轧钢常规生产工艺,当前扁形锚板原材料已经轧平了厚度方向两个端面(即上、下端面或锥孔大、小端面),而前后或左右侧面存在约1mm的不平整度。因此现有技术中采用侧面夹紧定位时由于存在不平整度容易导致扁形锚板侧面定位不准,使锥孔

的轴线与上下端面不垂直。而本发明现将扁形锚板原材料中已具较好平整度的锥孔大端面和锥孔小端面作为夹持基准面进行夹持定位,能保证锥孔的轴线与锥孔大端面和锥孔小端面垂直,从而能保证锥孔加工的质量。

17.2.可确保加工锥孔的轴线与传力端面的垂直度本发明是对扁形锚板的传力端面及其平行面——锥孔小端面和锥孔大端面进行夹持定位,不受扁形锚板侧面的加工精度影响;而且本发明是将扁形锚板原材料中已具较好平整度的锥孔大端面和锥孔小端面作为夹持基准面进行夹持定位,能保证锥孔的轴线与锥孔大端面和锥孔小端面的垂直度。

18.进一步的,本发明采用的扁形锚板锥孔钻铰夹具,其液压动力机构的楔形滑块与下限位机构的升降楔块为斜面贴合,在约束块内,将液压缸活塞杆的水平运动转化为楔形滑块的水平运动,楔形滑块受约束槽ⅰ的约束,沿着y轴往复运动,进而转化为下限位机构的升降运动,下限位机构的升降楔块受约束槽ⅱ的约束沿着z轴往复运动,在进行锥孔加工时竖直向上顶紧扁形锚板锥孔小端面,上限位机构竖直向下压紧扁形锚板锥孔大端面,从而可确保加工锥孔的轴线与锥孔大、小端面的垂直度。

19.3.可减少影响桥梁、建筑的承载质量或施工事故由于本发明可保证锥孔加工质量以及加工锥孔的轴线与锥孔大、小端面的垂直度,可避免因锥孔质量不合格而造成预应力偏载或钢绞线滑丝的安全隐患,减少影响桥梁、建筑的承载质量或施工事故,从而可提高产品质量,提高客户满意度。

20.4.可降低生产成本本发明的加工工艺省掉了铣侧面、半精铰锥孔工序,缩短了加工周期,减少了刀具用量和人工成本,提高了材料利用率,降低了废品率,大大降低了生产成本。

21.此外,目前现有技术中扁形锚板工艺路线为:下料

→

铣侧面

→

钻直孔

→

粗铰锥孔

→

热处理

→

半精铰锥孔

→

精铰锥孔,原材料上下两个端面已由钢厂轧平,但前后或左右两个侧面不平整,主要表现为鼓包,在铣侧面工序中通过铣削扁形锚板侧面使平面度和垂直度的形位公差符合要求。扁形锚板热处理后,锥孔存在轻微变形,因此需要在粗铰锥孔工序中预留足够的加工余量,以抵消变形的影响。由此可见,采用左右或前后侧面定位的前提是扁形锚板侧面平整,锥孔切削余量充足。在侧面平整的提下,采用左右或前后侧面定位的夹具虽然制作简单,但会增加工序和生产成本。

22.而本发明在扁型锚板加工中,工艺路线为:下料

→

钻直孔

→

粗铰锥孔

→

热处理

→

精铰锥孔。本发明应用于粗铰锥孔和精铰锥孔工序,始终采用原材料轧平的上下端面作为定位基准面,不受材料侧面平整与否的影响,不受锥孔热处理(或调质)变形的影响,因此不需预留较大余量,从而可降低生产成本,降低劳动强度。

23.5.可解决定位夹持结构和加工刀具干涉的问题目前现有技术中未采用扁形锚板上下端面定位的一个重要原因,是由于扁形锚板的上下端面是需要钻孔的端面,这些孔后续还要粗铰、精铰。采用上下端面(即锥孔大端面和锥孔小端面)作为夹持基准面(或定位夹紧面),常规的定位或夹持装置容易与粗铰、精铰的刀具形成干涉。所以出于惯性思维现有技术均是将前后或左右侧面作为夹持基准面,上下端面仅作为被加工面,但这种夹持方法容易导致锥孔加工质量不合格。而本发明采用的扁形锚板锥孔钻铰夹具是在竖侧板的顶部安装有上限位机构,再通过下限位机构的下端与

液压动力机构滑动配合,使下限位机构的上端在液压动力机构的驱动下带着扁形锚板一起向上运动,待扁形锚板的锥孔大端面触碰到上限位机构,下限位机构再继续竖直向上顶紧扁形锚板的锥孔小端面,并使上限位机构竖直向下压紧扁形锚板锥孔大端面,从而将扁形锚板的锥孔大端面和锥孔小端面牢牢夹紧。其中,上限位机构可采用两根长条形限位板约束扁形锚板锥孔大端面的两端;也可以采用整体式限位板覆盖在两块竖侧板的顶部,并在其上开设有与扁形锚板的锥孔相对应的定位孔,确保刀具加工锥孔所需空间。因此,本发明改变了现有技术的惯性思维,采用上下端面定位,同时巧妙地解决了定位结构和加工刀具可能形成的种种干涉问题,确保了产品质量,减少加工工序。

24.6.采用的夹具性能可靠本发明采用的扁形锚板锥孔钻铰夹具包括工作台、安装在工作台上的竖侧板、扁形锚板夹持装置,所述的扁形锚板夹持装置位于两块竖侧板之间,该扁形锚板夹持装置包括液压动力机构、下限位机构、上限位机构;工作时,将扁形锚板放置在下限位机构的上端,通过液压动力机构驱动下限位机构带动扁形锚板一起向上运动,待扁形锚板的锥孔大端面触碰到上限位机构,下限位机构再继续竖直向上顶紧扁形锚板的锥孔小端面,并使上限位机构竖直向下压紧扁形锚板锥孔大端面,即可将扁形锚板牢牢夹紧,其性能比较可靠。

25.进一步,所述液压动力机构的楔形滑块与下限位机构的升降楔块为斜面贴合,在约束块内,可将液压缸活塞杆的水平运动转化为楔形滑块的水平运动,进而转化为下限位机构的升降运动。该结构巧妙地将液压缸活塞杆的水平运动转化为下限位机构的升降运动,可确保扁形锚板受到的竖向压紧力能保持持续稳定。

26.再进一步,所述下限位机构的托料块在沉台的底端中部还开设有凹槽,该凹槽用于盛装、疏导铁屑和冷却液,从而可解决在扁形锚板夹持面上钻铰锥孔时铁屑和冷却液无处排放的技术难题。

27.7.保证了产品的使用功能本发明在加工扁形锚板时采用传力端面及其平行端面(即锥孔小端面和锥孔大端面)定位,确保了锥孔轴线与锥孔端面的垂直度,更好地保证了产品的使用功能,保证了扁形锚板的传力性能,以及与夹片配合的锚固性能。

28.8.加工效率高本发明采用的扁形锚板锥孔钻铰夹具的连接装置包括横轴、杆端关节轴承,其中横轴的中部与液压缸活塞杆伸缩端连接,横轴的两端分别通过杆端关节轴承与楔形滑块连接。即是一套液压缸可以带动两个楔形滑块运动,从而可实现一套扁形锚板夹持装置同时对两件扁形锚板的夹持。此外,还可以通过沿工作台的x轴增加竖侧板和扁形锚板夹持装置,实现同时对4件、6件、8件等更多件扁形锚板的夹持,从而大大增加了工作效率,易于推广应用。

29.下面,结合附图和实施例对本发明之一种扁形锚板的加工工艺的技术特征作进一步的说明。

附图说明

30.图1:实施例一所述采用的扁形锚板锥孔钻铰夹具的立体结构示意图,图2:实施例一所述采用的扁形锚板锥孔钻铰夹具的主视图,

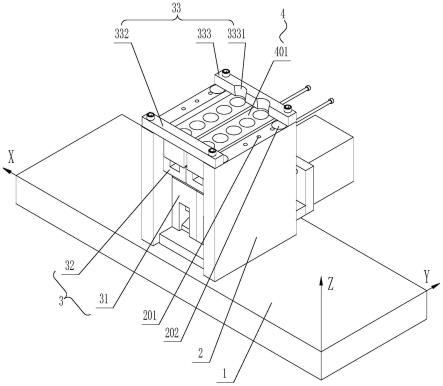

图3:图2的俯视图,图4:图2的右视图,图5:图3的a-a剖视放大图,图6:实施例一所述采用的扁形锚板锥孔钻铰夹具的另一角度立体结构示意图;图7:实施例一所述液压动力机构的主视图,图8:图7的俯视图,图9:实施例一所述下限位机构的主视图,图10:图9的左视图,图11:实施例一所述上限位机构是整体式限位板时的结构示意图,图12:加工好后的扁形锚板结构示意图;图13:实施例二所述采用的扁形锚板锥孔钻铰夹具的立体结构示意图,图14:实施例二所述采用的扁形锚板锥孔钻铰夹具的另一角度立体结构示意图;在上述附图中,各附图标记说明如下:1-工作台,2-竖侧板,201-限位板安装孔,202-螺钉孔,3-扁形锚板夹持装置,31-液压动力机构,311-液压缸,3111-活塞杆,312-基座,3121-基座底板,3122-基座侧板,313-连接装置,3131-横轴,3132-杆端关节轴承,314-楔形滑块,315-约束块,3151-约束槽ⅰ,3152-约束槽ⅱ,32-下限位机构,321-托料块,3211-沉台,3212-凹槽,322-升降楔块,323-定位螺杆座,324-定位螺杆,33-上限位机构,331-整体式限位板,3311-定位孔,332-长条形限位板ⅰ,333-长条形限位板ⅱ,3331-弧形避让槽,4-扁形锚板,401-锥孔大端面,402-锥孔小端面。

具体实施方式

31.实施例一一种扁形锚板的加工工艺,包括工序:下料、钻直孔、粗铰锥孔、热处理、精铰锥孔,各工序流转顺序依次为:下料

→

钻直孔

→

粗铰锥孔

→

热处理

→

精铰锥孔。各工序基本同现有技术,所不同之处在于:在所述钻直孔、粗铰锥孔、精铰锥孔工序中,以扁形锚板的锥孔大端面和锥孔小端面为夹持基准面,采用扁形锚板锥孔钻铰夹具对扁形锚板的锥孔大端面和锥孔小端面进行夹紧定位。

32.所述的扁形锚板锥孔钻铰夹具如图1-图6所示,包括工作台1、分别安装在工作台

上的两块竖侧板2、一套扁形锚板夹持装置3,可实现同时对两件扁形锚板4的夹持。所述的扁形锚板夹持装置3位于两块竖侧板2之间,该扁形锚板夹持装置3包括液压动力机构31、下限位机构32、上限位机构33;所述的液压动力机构31安装在工作台1上,所述下限位机构32的下端与液压动力机构31滑动配合,下限位机构32的上端安装有扁形锚板4并在液压动力机构31的驱动下竖直向上顶紧扁形锚板锥孔小端面;所述的上限位机构33固定连接在两块竖侧板2的顶部,该上限位机构33用于竖直向下压紧扁形锚板锥孔大端面。其中:所述的工作台1为长方体结构,该工作台1的长度沿x轴方向布置,工作台的宽度沿y轴方向布置,工作台的高度沿z轴方向布置,且工作台的长度l大于宽度k。

33.所述液压动力机构31包括液压缸311、基座312、连接装置313、楔形滑块314、约束块315(参见图7-图8);所述的基座312由基座底板3121和基座侧板3122连接而成,基座底板3121与工作台1固定连接,基座侧板3122与液压缸311固定连接,液压缸311的活塞杆3111伸缩端穿过基座侧板3122并通过连接装置313与楔形滑块314连接,即:所述的连接装置313包括横轴3131、杆端关节轴承3132,所述液压缸311的活塞杆3111伸缩端穿过基座侧板3122与横轴3131的中部连接,横轴3131的两端分别通过杆端关节轴承3132与两个楔形滑块314连接;两个楔形滑块314与两套下限位机构32的下端滑动配合;所述的约束块315有两个,分别并列固定安装于基座底板3121上,该约束块315的下部沿y轴方向开设有用于穿过楔形滑块314且约束楔形滑块314只能沿y轴方向运动的约束槽ⅰ3151,约束块315的上部沿z轴方向开设有用于穿过下限位机构32的下端且约束下限位机构32的下端只能作z轴方向运动的约束槽ⅱ3152,该约束槽ⅱ3152与约束槽ⅰ3151相互贯通。

34.所述下限位机构32包括托料块321、升降楔块322、定位螺杆座323、定位螺杆324(参见图9-图10);所述托料块321的顶端设有用于安装扁形锚板4的沉台3211,并在沉台3211的底端中部还开设有用于盛装、疏导铁屑和冷却液的凹槽3212;托料块321的底端端面与升降楔块322的顶端端面固定连接,升降楔块322的底端穿过约束块315的约束槽ⅱ3152与位于约束槽ⅰ3151内的楔形滑块314的顶端滑动配合;托料块321的一侧与定位螺杆座323固定连接,定位螺杆座323与定位螺杆324通过螺纹连接,定位螺杆324的杆端伸出定位螺杆座323顶在扁形锚板4的侧端面上。

35.所述的竖侧板2通过位于其螺钉孔202内的螺钉安装在工作台1上,该竖侧板2顶部端面分布有n个用于适应不同长度扁形锚板4的限位板安装孔201,2≤n≤8,以实现在相同托料块沉台宽度的情况下,调节定位螺杆324的定位长度,即可加工宽度相同、长度不同的扁形锚板锥孔。

36.所述的上限位机构33包括长条形限位板ⅰ332、长条形限位板ⅱ333,该长条形限位板ⅰ332、长条形限位板ⅱ333横跨两块竖侧板2顶部两端,并分别通过螺栓紧固件安装在竖侧板2的限位板安装孔201上,长条形限位板ⅰ332、长条形限位板ⅱ333之间的间距小于扁形锚板4的长度,以便约束扁形锚板锥孔大端面的两端。所述的长条形限位板ⅱ333在对应扁形锚板锥孔的位置开设有弧形避让槽3331,确保对扁形锚板4的限位,方便避让刀具。

37.作为本实施例一的一种变换,所述的连接装置313也可以是普通的连接器(比如连接套筒),但是该普通的连接器只能实现一套液压缸连接一个楔形滑块,从而使一套扁形锚板夹持装置3只能实现对一件扁形锚板4的夹持。

38.作为本实施例一的又一种变换,所述的上限位机构33还可以是整体式限位板331

(参见图11),该整体式限位板331整体覆盖在两块竖侧板2的顶部,并通过螺栓紧固件安装在竖侧板2的限位板安装孔201上,且整体式限位板331上开设有与扁形锚板4的锥孔相对应的定位孔3311,定位孔3311的直径尺寸大于扁形锚板4的锥孔大端直径尺寸,确保刀具加工锥孔所需空间。

39.实施例二一种扁形锚板的加工工艺,其工艺基本同实施例一,所不同之处在于:采用另一种扁形锚板锥孔钻铰夹具,如图13-图14所示,该夹具是在实施例一所述扁形锚板锥孔钻铰夹具的基础上,沿工作台的x轴增加了两块竖侧板2和一套扁形锚板夹持装置3,可实现同时对四件扁形锚板4的夹持。即本实施例二所述扁形锚板锥孔钻铰夹具,包括工作台1、分别安装在工作台上的四块竖侧板2、两套扁形锚板夹持装置3,两套扁形锚板夹持装置3分别位于两两竖侧板2之间。所述工作台1、竖侧板2、扁形锚板夹持装置3的结构均同实施例一,这里就不再作详细赘述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。