1.本发明属于胶黏剂技术领域,涉及一种环保双组分汽车内饰喷胶及其制备方法。

背景技术:

2.氯丁胶是第一种被大量生产的合成橡胶化合物。氯丁胶作为胶粘剂应用范围广,具有初黏力大、黏结强度高等特点,应用于多种领域行业。在汽车内饰领域也有大量的氯丁胶的应用,主要应用于顶棚、座椅以及仪表盘等材料的包覆,但传统的氯丁胶大多耐温性不足,且激活时表面黏性过强,手工包覆时容易贴错即没法返工。传统氯丁胶的耐温性性能较差,同时表面黏性较强,一旦粘接容易带起底材的,贴错即无法返工,导致材料损耗率较高,而且传统氯丁胶大多使用苯类有害物质作为溶剂,生产与使用过程均对人体有害,不符合新时代环保的主流。

技术实现要素:

3.本发明的目的在于克服现有技术不足,提供一种环保双组分汽车内饰喷胶及其制备方法,该环保双组分汽车内饰喷胶具有耐温性好、粘结强度高、开放时间短的优点。

4.为实现上述目的,本发明采用的技术方案如下:

5.第一方面,本发明提供的一种环保双组分汽车内饰喷胶,包括a组分和b组分,所述a组分包括如下按重量份数计的原料:氯丁橡胶10~13份、溶剂79~92份、增粘树脂9~13份、附着剂1~2份、氧化镁螯合树脂3~8份、抗氧剂0.1~0.2份,所述b组分包括异氰酸酯类固化剂。

6.本发明通过对喷胶各原料的组成及用量进行优化调整,不仅增强了喷胶的耐热性和存储稳定性,还可以调控喷胶的表面粘性以及激活温度,从而提高喷胶的施工性,使本发明的喷胶可适用于汽车内饰。使用时,b组分和a组分混合,喷涂后b组分的异氰酸酯类固化剂可以与空气中的水汽及a组分所含的活拨基团(如羟基等)反应,极大地提升了喷胶的粘结强度和耐热性能。

7.优选的,所述氧化镁螯合树脂为烷基酚醛树脂与氧化镁在催化剂的作用下反应生成的螯合物。

8.进一步优选的,所述烷基酚醛树脂为叔丁基酚醛树脂;所述催化剂为非水催化剂,所述非水催化剂包括三乙醇胺;所述烷基酚醛树脂、氧化镁和催化剂的重量比为:烷基酚醛树脂:氧化镁:催化剂=80:7:4。

9.进一步优选的,所述氧化镁螯合树脂为采用下述方法制得:将烷基酚醛树脂加入非极性溶剂中,搅拌至烷基酚醛树脂完全溶解,投入氧化镁,搅拌均匀后,加入催化剂,搅拌至粘度大于1500mpas,控制搅拌温度为28~30℃,即得氧化镁螯合树脂。

10.更进一步优选的,所述烷基酚醛树脂与所述非极性溶剂的重量比为4:5。

11.更进一步优选的,所述非极性溶剂包括环己烷、异辛烷中的至少一种。经研究发现,烷基酚醛树脂与氧化镁在催化剂的作用下配位反应生成螯合物(即氧化镁螯合树脂),

螯合物的分子量大,有利于增强喷胶的耐热性;与烷基酚醛树脂相比,氧化镁螯合树脂的分散溶解性更好,使喷胶更加稳定,不易出现沉淀;通过优化调整氧化镁螯合树脂在a组分中的添加量,可以控制胶层的表面粘性和激活温度。

12.优选的,所述氯丁橡胶包括氯丁橡胶320-2和氯丁橡胶sv-40中的至少一种。

13.优选的,所述溶剂包括乙酸乙酯、醋酸丁酯、120#溶剂油、正己烷、正丁烷和碳酸二甲酯中的至少一种。

14.进一步优选的,所述溶剂由下述按重量份数计的组分组成:乙酸乙酯30~40份、120#溶剂油15~20份、正己烷10~12份和碳酸二甲酯15~25份。

15.本发明的溶剂无苯类有害成分,环保,使用安全,所述溶剂的各组分合理搭配,有利于提升喷胶的粘结强度和喷涂性。

16.本发明选用乙酸乙酯、120#溶剂油、正己烷和碳酸二甲酯作为溶剂体系,使用时,引入b组分,极大地提升了喷胶的粘结强度与耐热性能。

17.优选的,所述增粘树脂包括萜烯酚醛树脂和石油树脂中的至少一种。

18.进一步优选的,所述增强树脂由下述按重量份数计的原料组成:萜烯酚醛树脂7~10份和石油树脂0~3份。

19.优选的,所述附着剂包括氯化聚丙烯,所述氯化聚丙烯的含氯量不小于20%。

20.经研发发现,附着剂可以增强喷胶对基材的附着力。

21.优选的,所述抗氧剂包括抗氧剂1010、抗氧剂168、抗氧剂1076和抗氧剂1098中的至少一种。

22.进一步优选的,所述抗氧化剂由抗氧剂1010和抗氧剂168按照1:1的重量比配制而成。

23.优选的,所述异氰酸酯类固化剂包括固化剂n75、固化剂n3390、固化剂l75、固化剂n3200和固化剂n3400中的至少一种。

24.进一步优选的,所述异氰酸酯类固化剂为固化剂n75。

25.优选的,所述b组分与所述a组分的重量比为(1~5):100。

26.第二方面,本发明提供的一种如第一方面所述的环保双组分汽车内饰喷胶的制备方法,包括如下步骤:

27.将氯丁橡胶与溶剂混合后,搅拌至氯丁橡胶完全溶解,得到混合物a;将增粘树脂、附着剂和抗氧剂加入混合物a中,搅拌至完全溶解,得到混合物b;将螯合树脂加入混合物b中,搅拌至完全溶解,过滤出料,得到a组分;

28.取异氰酸酯类固化剂为b组分。

29.与现有技术相比,本发明的有益效果为:

30.(1)本发明通过对喷胶的原料组成及用量进行优化调整,不仅增强了喷胶的耐热性和存储稳定性,还可以调控喷胶的表面粘性以及激活温度,从而提高喷胶的施工性,使本发明的喷胶可适用于汽车内饰;

31.(2)使用时,b组分和a组分混合,喷涂后b组分的异氰酸酯类固化剂可以与空气中的水汽及a组分所含的活拨基团(如羟基等)反应,极大地提升了喷胶的粘结强度和耐热性能;

32.(3)本发明未采用苯类有害成分作为溶剂,环保,使用安全,本发明提供的环保双

组分汽车内饰喷胶具有粘结强度高、开放时间短的优点。

具体实施方式

33.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

34.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

35.实施例1

36.本实施例提供一种环保双组分汽车内饰喷胶,其制备方法包括以下步骤:

37.(1)将烷基酚醛树脂与氧化镁在催化剂的作用下反应生成的螯合物,即得氧化镁螯合树脂,具体步骤如下:

38.将80重量份的叔丁基酚醛树脂加入100重量份的环己烷中,搅拌至叔丁基酚醛树脂完全溶解,投入7重量份的氧化镁,搅拌均匀后,加入4重量份的三乙醇胺,搅拌8~12h,控制搅拌温度为28~30℃,期间检测粘度,若测得粘度大于1500mpas即得合格的氧化镁螯合树脂,放料于物料桶中备用。

39.(2)准备如下按重量份数计的原料:7份氯丁橡胶320-2、3份氯丁橡胶sv-40、35份乙酸乙酯、10份正己烷、17份120#溶剂油、17份碳酸二甲酯、7份萜烯酚醛树脂803l、2份氯化聚丙烯15-lp、0.1份抗氧剂1010、0.1份抗氧剂、5份氧化镁螯合树脂;

40.将乙酸乙酯、正己烷、120#溶剂油以及碳酸二甲酯混合得到混合溶剂,将氯丁橡胶320-2和氯丁橡胶sv-40加入混合溶剂中,搅拌至完全溶解,得到混合物a;

41.将抗氧剂1010和抗氧剂168混合配制成混合抗氧剂,将萜烯酚醛树脂803l、氯化聚丙烯15-lp、抗氧剂加入混合物a中,搅拌至完全溶解,得到混合物b;

42.(3)将氧化镁螯合树脂加入混合物b中,搅拌0.5h至完全溶解,过滤出料,得到a组分;

43.(4)称取3重量份的固化剂n75为b组分。

44.实施例2

45.本实施例提供一种环保双组分汽车内饰喷胶,其制备方法包括以下步骤:

46.(1)按照实施例1的步骤(1)制备氧化镁螯合树脂;

47.(2)准备如下按重量份数计的原料:10份氯丁橡胶320-2、35份乙酸乙酯、10份正己烷、17份120#溶剂油、17份碳酸二甲酯、7份萜烯酚醛树脂803l、2份氯化聚丙烯15-lp、0.1份抗氧剂1010、0.1份抗氧剂、5份氧化镁螯合树脂;

48.将乙酸乙酯、正己烷、120#溶剂油以及碳酸二甲酯混合得到混合溶剂,将氯丁橡胶320-2加入混合溶剂中,搅拌至完全溶解,得到混合物a;

49.将抗氧剂1010和抗氧剂168混合配制成混合抗氧剂,将萜烯酚醛树脂803l、氯化聚丙烯15-lp和混合抗氧剂加入混合物a中,搅拌至完全溶解,得到混合物b;

50.(3)将氧化镁螯合树脂加入混合物b中,搅拌0.5h至完全溶解,过滤出料,得到a组分;

51.(4)称取3重量份的异氰酸酯类固化剂n75为b组分。

52.实施例3

53.本实施例提供一种环保双组分汽车内饰喷胶,其制备方法包括以下步骤:

54.(1)按照实施例1的步骤(1)制备氧化镁螯合树脂;

55.(2)准备如下按重量份数计的原料:7份氯丁橡胶320-2、3份氯丁橡胶sv-40、35份乙酸乙酯、10份正己烷、17份120#溶剂油、17份碳酸二甲酯、7份萜烯酚醛树脂803l、2份氯化聚丙烯15-lp、0.1份抗氧剂1010、0.1份抗氧剂、2份石油树脂、3份氧化镁螯合树脂;

56.将乙酸乙酯、正己烷、120#溶剂油以及碳酸二甲酯混合得到混合溶剂,将氯丁橡胶320-2和氯丁橡胶sv-40加入混合溶剂中,搅拌至完全溶解,得到混合物a;

57.将抗氧剂1010和抗氧剂168混合配制成混合抗氧剂,将萜烯酚醛树脂803l、石油树脂、氯化聚丙烯15-lp和混合抗氧剂加入混合物a中,搅拌至完全溶解,得到混合物b;

58.(3)将氧化镁螯合树脂加入混合物b中,搅拌0.5h至完全溶解,过滤出料,得到a组分;

59.(4)称取3重量份的固化剂n75为b组分。

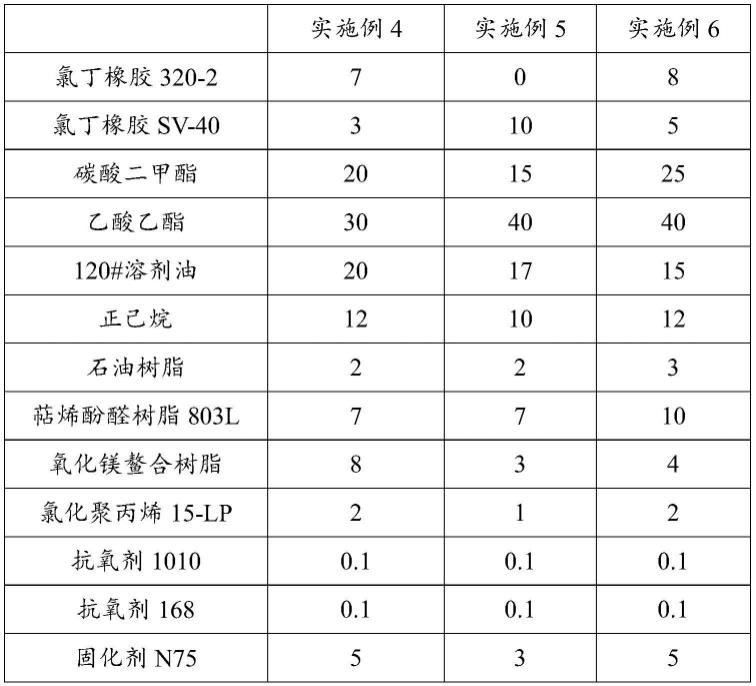

60.实施例4~6

61.一种环保双组分汽车内饰喷胶的制备方法,其与实施例1的区别在于,实施例4~6中各组分及其用量如表1所示。

62.表1

[0063][0064][0065]

对比例1

[0066]

本对比例提供了一种环保双组分汽车内饰喷胶,其制备方法包括如下步骤:

[0067]

(1)准备如下按重量份数计的原料:7份氯丁橡胶320-2、3份氯丁橡胶sv-40、35份乙酸乙酯、10份正己烷、17份120#溶剂油、17份碳酸二甲酯、7份萜烯酚醛树脂803l、2份氯化聚丙烯15-lp、0.1份抗氧剂1010、0.1份抗氧剂、5份叔丁基酚醛树脂;

[0068]

将乙酸乙酯、正己烷、120#溶剂油以及碳酸二甲酯混合得到混合溶剂,将氯丁橡胶320-2和氯丁橡胶sv-40加入混合溶剂中,搅拌至完全溶解,得到混合物a;

[0069]

将抗氧剂1010和抗氧剂168混合配制成混合抗氧剂,将萜烯酚醛树脂803l、氯化聚丙烯15-lp、混合抗氧剂加入混合物a中,搅拌至完全溶解,得到混合物b;

[0070]

(2)将烷基酚醛树脂加入混合物b中,搅拌0.5h至完全溶解,过滤出料,得到a组分;

[0071]

(3)称取3重量份的固化剂n75为b组分。

[0072]

对比例2

[0073]

本对比例提供了一种环保双组分汽车内饰喷胶,其制备方法与实施例1的区别在于:本对比例未添加氯化聚丙烯15-lp,本对比例正己烷的重量份数为12份。

[0074]

对比例3

[0075]

本对比例提供了一种环保双组分汽车内饰喷胶,其制备方法与实施例1的区别在于:本对比例未添加乙酸乙酯和碳酸二甲酯,本对比例正己烷的重量份数为62份。

[0076]

效果例1

[0077]

对各实施例和对比例制得的喷胶进行表征测试,测试方法如下:

[0078]

(1)外观:观察喷胶的颜色、均匀性及状态。

[0079]

(2)固含量测试:采用胶粘剂固含量测试仪对喷胶的固含量进行测试,胶粘剂固含量测试仪通过加热的方式将喷胶的水分及挥发物蒸发掉,加热完剩下的固体重量与加热前喷胶重量的百分比,称作固含量。

[0080]

(3)粘度测试:利用旋转粘度计对喷胶进行粘度测试。

[0081]

(4)开放时间测试:将喷胶以120g/m3的速率分别喷涂于pp基材和pvc基材上,从喷胶表干可以粘接算起,一直放置至喷胶失去粘接性,两个涂好胶的基材粘不住,这一段时间即为开放时间。

[0082]

(5)耐高温测试:将喷胶以120g/m3的速率分别喷涂于pp基材和无纺布,在60℃下干燥2min,将两者的胶面相对贴合后在0.2mpa下压紧15s,得到pp/无纺布样件;将喷胶以120g/m3的速率喷涂于abs基材和无纺布上,在60℃下干燥2min,将两者的胶面相对贴合后在0.2mpa下压紧15s,得到abs/无纺布样件;将制好的样件放置于90℃的烘箱中,3天后观察是否有脱胶情况。

[0083]

(6)粘结强度测试:将喷胶以120g/m3的速率分别喷涂于pp基材和pvc基材上,在60℃下干燥2min,将两者的胶面相对贴合后在0.2mpa下压紧15s,得到pp/pvc样件;将喷胶以120g/m3的速率分别喷涂于pp基材和无纺布上,在60℃下干燥2min,将两者的胶面相对贴合后在0.2mpa下压紧15s,得到pp/无纺布样件;将制好的样件切割成25mm宽和100mm长的小块,然后以300mm/min的速率进行180

°

剥离强度试验。

[0084]

表2

[0085][0086]

从表2可知,实施例1~4及实施例6所得喷胶为黄色透明液体,开放时间较短,耐高温性能好,pp/无纺布样件和abs/无纺布样件在90℃下放置3天后仍保持完整,无弹开现象,pp/pvc样件的剥离强度不小于20n/25mm,pp/无纺布样件在剥离试验时无法实现剥离,这说明实施例1~4及实施例6所得喷胶的具有优异的粘结性能和耐高温性能。

[0087]

与实施例1相比,对比例1未添加氧化镁螯合树脂,而用等量的叔丁基酚醛树脂替换,所得喷胶的开放时间长,pp/无纺布样件和abs/无纺布样件在90℃下放置3天后均出现边角弹开的现象,这说明氧化镁螯合树脂能提高喷胶的耐高温性。

[0088]

与实施例1相比,对比例2未添加附着剂,而用等量的正己烷替换,pp/无纺布样件在90℃下放置3天后出现弹开的现象,pp/pvc样件的剥离强度和pp/无纺布样件的剥离强度均显著小于实施例1对应样件的剥离强度,这说明附着剂的添加,能在一定程度上提高喷胶的耐高温性,能显著增强喷胶的粘结强度。

[0089]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。