1.本发明涉及绳索及绳索制造技术领域,具体而言,涉及一种钢丝绳和钢丝绳的制造方法。

背景技术:

2.电铲设备使用的主绷绳通常为镀锌单股钢丝绳,但是,镀锌单股钢丝绳的使用寿命相对较短,需要频繁更换才能确保电铲设备的作业安全性,且现有的镀锌单股钢丝绳在长期使用过程中容易积灰、积雨水甚至杂质等,加速了镀锌单股钢丝绳的腐蚀。

3.因此,急需提出一种具备密封性功能、且破断拉力较高的钢丝绳,以及该钢丝绳的制造方法。

技术实现要素:

4.本发明的主要目的在于提供一种钢丝绳和钢丝绳的制造方法,以解决现有技术中的电铲设备的主绷绳的使用寿命较短的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种钢丝绳以作为395b型电铲设备的主绷钢绳使用,钢丝绳在其横截面上由内向外依次包括中心金属芯、圆形钢丝层和z型钢丝层,其中,中心金属芯的结构为1

×

26ws,圆形钢丝层的层数为多层,z型钢丝层的层数为多层;其中,多层圆形钢丝层中至少相邻的两层圆形钢丝层的捻向相反,和/或,多层z型钢丝层中至少相邻的两层z型钢丝层的捻向相反。

6.进一步地,多层圆形钢丝层中各层圆形钢丝层的捻向均不同,以使相邻的两层圆形钢丝层之间为点接触;和/或,多层z型钢丝层中各层z型钢丝层的捻向均不同,以使相邻的两层z型钢丝层之间为面接触;和/或,相邻的圆形钢丝层和z型钢丝层的捻向不同。

7.进一步地,钢丝绳的结构规格为zzz iws-φ82.6mm。

8.进一步地,圆形钢丝层的层数为四层,且在钢丝绳的横截面上由内向外的各层圆形钢丝层的圆形钢丝的根数依次为:11、17、23、29,且四层圆形钢丝层中各圆形钢丝的直径均相同。

9.进一步地,z型钢丝层的层数为三层,且在钢丝绳的横截面上由内向外的各层z型钢丝层的z型钢丝的根数依次为:44、52、58,以及在钢丝绳的横截面上由内向外的各层z型钢丝层的z型钢丝的型号依次为z5.9、z5.9、z5.8。

10.进一步地,中心金属芯为四层,且在钢丝绳的横截面上由内向外的各层钢丝的根数依次为:1、5、10、10;中心金属芯中的四层钢丝的捻向均相同,以使四层钢丝中相邻的两层钢丝之间线接触。

11.进一步地,中心金属芯中的各钢丝均为圆形钢丝,且在钢丝绳的横截面的由内向外的方向上,第二层中的各钢丝的直径均相同,第三层中各钢丝中相邻的两根钢丝的直径不同,第四层中各钢丝的直径均相同。

12.进一步地,第三层中的10根钢丝绳中,5根钢丝的直径为第一直径r1,其余5根钢丝

的直径为第二直径r2,其中,r1<r2,或,r1>r2,以使相邻的两根钢丝分别是1根直径为第一直径r1的钢丝和1根直径为第二直径r2的钢丝。

13.进一步地,第一直径r1和第二直径r2满足:r1<r2,第一直径r1为1.73mm,第二直径r2为2.18mm;或,第一直径r1和第二直径r2满足:r1>r2,第一直径r1为2.18mm,第二直径r2为1.73mm。

14.进一步地,第四层中的各钢丝的直径为第三直径r3,其中,r3>r1,且r3>r2,其中,第三直径r3为3.5mm。

15.进一步地,圆形钢丝层中各圆形钢丝的直径均为第四直径r4,其中,r3<r4,其中,第四直径r4为4.98mm。

16.根据本发明的另一方面,提供一种钢丝绳的制造方法,包括以下步骤:

17.通过型号为lz1/700 8/560 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为1.35mm、抗拉强度为1770mpa的圆形钢丝,以及通过型号为lz1/700 8/560 g800的拉丝机对盘条直径为8.0mm且钢号为80

#

的线材进行拉丝作业,以拉制出直径为3.5mm、抗拉强度为1770mpa的圆形钢丝;

18.通过型号为lw-8/550 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为1.73mm、抗拉强度为1770mpa的圆形钢丝,以及拉制出直径为1.83mm、抗拉强度为1770mpa的圆形钢丝;

19.通过型号为lw-1/580-700 6/550 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为2.18mm、抗拉强度为1770mpa的圆形钢丝;

20.通过型号为lz-2/900 6/700 clx760/g800的拉丝机对盘条直径为10.0mm且钢号为82b的线材进行拉丝作业,以拉制出直径为4.98mm、抗拉强度为1670mpa的圆形钢丝,以及通过型号为lz-2/900 6/700 clx760/g800的拉丝机和成型模具对盘条直径为10.0mm且钢号为82b的线材进行拉拔作业,以逐步拉制出型号为z5.8、抗拉强度为1670mpa的z型钢丝,以及拉制出型号为z5.9、抗拉强度为1670mpa的z型钢丝。

21.进一步地,将圆形钢丝和z型钢丝分别进行表面镀层作业,表面镀层作业包括顺次执行的镀锌作业和镀合金作业;完成表面镀层作业后,先将直径分别为1.35mm、1.73mm、1.83mm、2.18mm、3.5mm的圆形钢丝在36/500管式股绳机上捻制成1

×

26ws的中心金属芯,在中心金属芯的外周侧,继续将直径为4.98mm的圆形钢丝在48/630串联机组分别捻制成四层圆形钢丝层,在四层圆形钢丝层的外周侧,继续依次将z5.9、z5.9、z5.8的z型钢丝在96/630成绳机上捻制三层z型钢丝层。

22.进一步地,在表面镀层作业中,锌液的温度范围为440

±

5℃,以及锌铝的温度范围为450

±

5℃。

23.进一步地,在表面镀层作业过程中,直径为1.35mm、1.73mm、1.83mm、2.18mm、3.5mm的圆形钢丝的移动速度为25m/min,以及直径为4.98mm的圆形钢丝和型号为z5.9、z5.8的z型钢丝的移动速度均为16m/min。

24.应用本发明的技术方案,通过将多层圆形钢丝层中至少相邻的两层圆形钢丝层的捻向设置成捻向相反的结构形式;和/或,将多层z型钢丝层中至少相邻的两层z型钢丝层的捻向设置成捻向相反的结构形式,这样,在对圆形钢丝层和/或z型钢丝层捻制的过程中,通过调整相邻的两层圆形钢丝层之间的捻向,以及通过调整相邻的两层z型钢丝层的捻向,确

保后续捻制出的钢丝绳的结构稳定性,以及确保钢丝绳的头部能够尽可能地不旋转,还能够确保钢丝绳具备良好的平直度,而且本技术提供的钢丝绳的破断拉力较高,弹性模量较大。

25.此外,钢丝绳外侧设置有多层z型钢丝层,z型钢丝层的z型钢丝之间接触面积较大,且z型钢丝之间形成的缝隙较小,雨水和尘埃等杂物不易侵入,提升了钢丝绳的耐腐蚀性,进而减少设备维护成本、降低人力投入,提高了钢丝绳的使用寿命。

附图说明

26.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

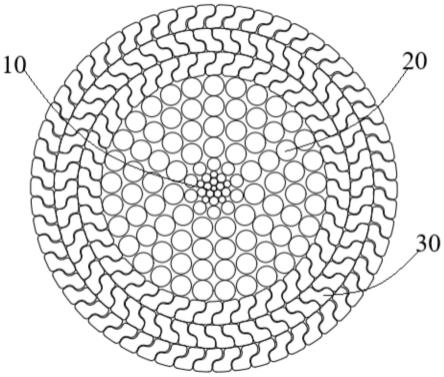

27.图1示出了根据本发明的一种可选实施例的钢丝绳的结构示意图。

28.其中,上述附图包括以下附图标记:

29.10、中心金属芯;20、圆形钢丝层;30、z型钢丝层。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.为了解决现有技术中的电铲设备的主绷绳的使用寿命较短的问题,本发明提供了一种钢丝绳和钢丝绳的制造方法,钢丝绳为上述和下述的钢丝绳。

32.如图1所示,一种钢丝绳作为395b型电铲设备的主绷钢绳使用,钢丝绳在其横截面上由内向外依次包括中心金属芯10、圆形钢丝层20、z型钢丝层30,其中,中心金属芯10的结构为1

×

26ws,圆形钢丝层20的层数为多层,z型钢丝层30的层数为多层;其中,多层圆形钢丝层20中至少相邻的两层圆形钢丝层20的捻向相反,和/或,多层z型钢丝层30中至少相邻的两层z型钢丝层30的捻向相反。

33.通过将多层圆形钢丝层20中至少相邻的两层圆形钢丝层20的捻向设置成捻向相反的结构形式;和/或,将多层z型钢丝层30中至少相邻的两层z型钢丝层30的捻向设置成捻向相反的结构形式,这样,在对圆形钢丝层20和/或z型钢丝层30捻制的过程中,通过调整相邻的两层圆形钢丝层20之间的捻向,以及通过调整相邻的两层z型钢丝层30的捻向,确保后续捻制出的钢丝绳的结构稳定性,以及确保钢丝绳的头部能够尽可能地不旋转,还能够确保钢丝绳具备良好的平直度,而且本技术提供的钢丝绳的破断拉力较高,弹性模量较大。

34.此外,钢丝绳外侧设置有多层z型钢丝层30,z型钢丝层30的z型钢丝之间接触面积较大,且z型钢丝之间形成的缝隙较小,雨水和尘埃等杂物不易侵入,提升了钢丝绳的耐腐蚀性,进而减少设备维护成本、降低人力投入,提高了钢丝绳的使用寿命。

35.需要说明的是,中心金属芯10的26根钢丝绳采用一次加捻而成,捻向和捻距均相同,确保中心金属芯10的钢丝紧密结合在一起,不会因外力产生相对滑动,既提高了生产效率,又增强了钢丝绳的破断拉力,延长钢丝绳的使用寿命。

36.如图1所示,多层圆形钢丝层20中各层圆形钢丝层20的捻向均不同,以使相邻的两层圆形钢丝层20之间为点接触;和/或,多层z型钢丝层30中各层z型钢丝层30的捻向均不同,以使相邻的两层z型钢丝层30之间为面接触;和/或,相邻的圆形钢丝层20和z型钢丝层30的捻向不同。这样,通过调整各层圆形钢丝层20的捻向均不同,以及z型钢丝层30的捻向均不同,以及相邻的圆形钢丝层20和z型钢丝层30的捻向不同,确保每层钢丝绳在制捻时能够对内层钢丝产生的应力进行平衡,确保后续捻制出钢丝绳端不会出现绳头旋转现象或只出现绳头轻微旋转的现象。

37.如图1所示,钢丝绳的结构规格为zzz iws-φ82.6mm。

38.进一步地,钢丝绳结构为中心股结构外侧具有三层为z形纲丝,整个钢丝绳的外直径为82.6mm。

39.如图1所示,圆形钢丝层20的层数为四层,且在钢丝绳的横截面上由内向外的各层圆形钢丝层20的圆形钢丝的根数依次为:11、17、23、29,且四层圆形钢丝层20中各圆形钢丝的直径均相同。这样,将圆形钢丝层20中各圆形钢丝的直径均相同,相邻两层钢丝的数量差相同,圆形钢丝层20设置为四层,确保钢丝绳应用在电铲设备作业时,电铲设备的性能能够达到最优状态。

40.如图1所示,z型钢丝层30的层数为三层,且在钢丝绳的横截面上由内向外的各层z型钢丝层30的z型钢丝的根数依次为:44、52、58,以及在钢丝绳的横截面上由内向外的各层z型钢丝层30的z型钢丝的型号依次为z5.9、z5.9、z5.8。这样,三层z型钢丝的厚度均为5mm,在钢丝绳的横截面上由内向外的各层z型钢丝层30,第一层和第二层钢丝型号相同,最外层与前两层不同,三层z型钢丝使钢丝绳达到最优的密封效果,外界的雨水或尘埃难以进入钢丝绳内部,增强了钢丝绳的抗腐蚀性。

41.如图1所示,中心金属芯10为四层,且在钢丝绳的横截面上由内向外的各层钢丝的根数依次为:1、5、10、10;中心金属芯10中的四层钢丝的捻向均相同,以使四层钢丝中相邻的两层钢丝之间线接触。这样,将中心金属芯10中的四层钢丝的捻向设置为相同捻向,一次捻制成型,缩短了加工时间,四层钢丝中相邻的两层钢丝之间线接触,增大了钢丝之间的接触面积,钢丝之间更加紧固,增大了钢丝绳的破断拉力和弹性模量。

42.需要说明的是,钢丝绳分十层捻制构成,该结构为用于电铲设备作业时,钢丝绳的最优结构,不同场景使用钢丝绳层数依据现实情况确定。

43.进一步地,中心金属芯10中的各钢丝均为圆形钢丝,且在钢丝绳的横截面的由内向外的方向上,第二层中的各钢丝的直径均相同,第三层中各钢丝中相邻的两根钢丝的直径不同,第四层中各钢丝的直径均相同。

44.进一步地,第三层中的10根钢丝绳中,5根钢丝的直径为第一直径r1,其余5根钢丝的直径为第二直径r2,其中,r1<r2,或,r1>r2,以使相邻的两根钢丝分别是1根直径为第一直径r1的钢丝和1根直径为第二直径r2的钢丝。

45.进一步地,第一直径r1和第二直径r2满足:r1<r2,第一直径r1为1.73mm,第二直径r2为2.18mm;或,第一直径r1和第二直径r2满足:r1>r2,第一直径r1为2.18mm,第二直径r2为1.73mm。

46.进一步地,第四层中的各钢丝的直径为第三直径r3,其中,r3>r1,且r3>r2,其中,第三直径r3为3.5mm。

47.进一步地,圆形钢丝层20中各圆形钢丝的直径均为第四直径r4,其中,r3<r4,其中,第四直径r4为4.98mm。

48.钢丝绳的制造方法,包括以下步骤:

49.通过型号为lz1/700 8/560 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为1.35mm、抗拉强度为1770mpa的圆形钢丝,以及通过型号为lz1/700 8/560 g800的拉丝机对盘条直径为8.0mm且钢号为80

#

的线材进行拉丝作业,以拉制出直径为3.5mm、抗拉强度为1770mpa的圆形钢丝;

50.通过型号为lw-8/550 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为1.73mm、抗拉强度为1770mpa的圆形钢丝,以及拉制出直径为1.83mm、抗拉强度为1770mpa的圆形钢丝;

51.通过型号为lw-1/580-700 6/550 g800的拉丝机对盘条直径为6.5mm且钢号为70

#

的线材进行拉丝作业,以拉制出直径为2.18mm、抗拉强度为1770mpa的圆形钢丝;

52.通过型号为lz-2/900 6/700 clx760/g800的拉丝机对盘条直径为10.0mm且钢号为82b的线材进行拉丝作业,以拉制出直径为4.98mm、抗拉强度为1670mpa的圆形钢丝,以及通过型号为lz-2/900 6/700 clx760/g800的拉丝机和成型模具对盘条直径为10.0mm且钢号为82b的线材进行拉拔作业,以逐步拉制出型号为z5.8、抗拉强度为1670mpa的z型钢丝,以及拉制出型号为z5.9、抗拉强度为1670mpa的z型钢丝。

53.需要说明的是,上述生产的钢丝为光面钢丝,且生产出光面钢丝的机械性能均满足q/gsnk01-2019内控标准要求。

54.进一步地,将圆形钢丝和z型钢丝分别进行表面镀层作业,表面镀层作业包括顺次执行的镀锌作业和镀锌铝镁合金作业;

55.需要说明的是,制绳钢丝的锌层厚度及铝含量均能满足gb/20492-2006《锌-5%铝-混合稀土合金镀层钢丝、钢绞线》标准a类要求。

56.完成表面镀层作业后,先将直径分别为1.35mm、1.73mm、1.83mm、2.18mm、3.5mm的圆形钢丝在36/500管式股绳机上捻制成1

×

26ws的中心金属芯10,在中心金属芯10的外周侧,继续将直径为4.98mm的圆形钢丝在48/630串联机组分别捻制成四层圆形钢丝层20,在四层圆形钢丝层20的外周侧,继续依次将z5.9、z5.9、z5.8的z型钢丝在96/630成绳机上捻制三层z型钢丝层30。

57.进一步地,在表面镀层作业中,锌液的温度范围为440

±

5℃,以及锌铝的温度范围为450

±

5℃。

58.进一步地,在表面镀层作业过程中,直径为1.35mm、1.73mm、1.83mm、2.18mm、3.5mm的圆形钢丝的移动速度为25m/min,以及直径为4.98mm的圆形钢丝和型号为z5.9、z5.8的z型钢丝的移动速度均为16m/min。

59.需要说明的是,在股绳和成绳工序生产过程中,均选择符合工艺要求的分线盘、压线瓦、后变形器、定径辊工装生产,确保每层捻制钢丝绳捻制紧密、均匀,且捻制过程中不伤线。

60.需要说明的是,对生产出的锌铝稀土合金圆钢丝进行检测,其破断拉力为7293kn,超出设计要求6290kn,弹性模量为1.57x105mpa,超出设计要求1.50x105mpa,各项性能指标达到或超出设计要求,该锌铝稀土合金密封钢丝绳是国内首次在395b型电铲主绷绳上使

用,填补了国内的空白,为参与国际市场竞争将产生积极的作用。

61.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

62.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

63.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

64.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

65.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

66.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。