1.本发明涉及耐火材料技术领域,尤其涉及一种六铝酸钙系耐火材料、纳米隔热板、阻隔热传导的复合耐火材料衬体结构体、制法及其应用。

背景技术:

2.钢包保温不仅涉及到钢水精炼、合金化及连铸,而且涉及到转炉吹炼温度、碳氧积等,碳氧积控制对于炉衬耐火材料损毁、合金用量及精炼等都是非常关键的。钢包保温一直备受关注,但一直未能有效解决。

3.目前,为使钢包能够尽可能保温,钢包衬体通常采用三层结构设计:工作衬、永久衬和隔热衬。工作衬与高温熔体接触,要求高温性能好及具有较好的抵抗钢水钢渣侵蚀性能。永久衬要兼具安全和隔热保温的功效,既要在失去工作衬的情况下能够抵抗熔渣、钢水的高温和侵蚀,满足安全的首要条件,同时也要阻止或减弱热量向外传输,降低承载到隔热保温衬上的温度,实现隔热保温的功能;永久衬材料通常为中重质的普通低水泥浇注料。隔热保温衬,主要是减少热量散失和承载到钢壳上的温度,使钢壳温度处于屈服温度以下,确保钢壳的形变最小。

4.关于隔热衬,轻质粘土砖、轻质高铝砖的强度较高,高温性能较好,但是隔热效果较差,近些年已经较少应用。硅酸铝纤维板是在轻质粘土砖、轻质高铝砖之后出现的隔热保温材料,保温效果好于轻质砖,但是最为致命的问题是使用中的结晶粉化导致的漏钢事故及使用中后期的保温性能下降等问题;保温效果由第一炉次时的钢壳温度为280℃陡然上升到350℃。硅酸铝纤维板的结晶、粉化导致钢包永久衬和工作衬失去外围支撑而出现裂纹、包衬断裂等,进而导致漏钢等重大事故。硅酸铝纤维板是基于硅酸铝纤维制备的板材,纤维在高于1200℃的温度下容易结晶、粉化,强度降低,保温性下降,安全隐患增加。

5.基于纳米及微米sio2的纳米隔热板几乎同纤维板同时进行了应用,该类隔热板的保温性能较硅酸铝纤维板要好得多,导热率很低,保温性能很好,但是存在与硅酸铝纤维板同样的问题,即结晶粉化;且纳米板的结晶粉化温度较硅酸铝纤维板的结晶化温度还要低,纳米粉体一般在850℃以上结晶粉化。而现有的工业化运转的钢包,其承载到纳米板上的温度远远不止850℃,有的甚至高达1300℃,这种温度对于纳米粉体是致命的,是很快就结晶化、失去原有的非晶结构的。纳米绝热板的粉化导致工作衬和永久衬失去支撑作用,导致工作衬和永久衬出现大裂纹,进而导致漏钢等事故,同时也失去了保温的作用。单纯的纳米隔热板无法实现钢包等工业窑炉容器的隔热保温。

6.关于永久衬,目前的钢包永久衬一般为中重质的高铝浇注料,或为铝镁系浇注料,或为普通的低水泥高铝浇注料,或为添加部分莫来石轻质骨料的高铝浇注料等,这些材料和技术已经应用了几十年,一直未能很好地满足安全和节能保温的要求,一直没有较大的改进。

7.钢包永久衬还可以为六铝酸钙(ca6)系耐火材料,但ca6耐火材料的应用大致存在

四个问题:(1)ca6材料的杂质含量较高。基于ca6为主,通过添加烧结助剂来实现烧结的高体密材料,因为ca6自身的片层状结构,ca6材料很难烧结,基本上都是通过添加sio2、tio2等来促进烧结的,如专利cn108947547a中添加sio2促进烧结,冯钢军等通过添加sio2研究了外加剂对ca6致密化的影响(添加剂对六铝酸钙微孔材料性能的影响第十五届全国不定形耐火材料学术会议论文集)等;(2)ca6材料中的刚玉相原料较多。ca6材料大都是通过添加较多(≥20%)的刚玉或活性氧化铝微粉等来实现烧结、高体密并构建出强度的,如cn108439961a公开了一种致密高纯六铝酸钙-刚玉复相材料的制备方法等;(3)不通过添加促烧结组分制备的高纯ca6材料(al2o3 cao和量≥97.0%),体积密度大都小于2.5g/cm3,且强度很低,无法达到使用要求。(4)体积密度小于2.0g/cm3的ca6质材料是无法用于钢包中的,因为这对于钢包永久衬需要抵抗熔渣和钢液的侵蚀等是不可以的。

8.现有技术的永久衬材料存在下述不足和缺陷:1)永久衬材料的导热率高;2)高温下收缩、致密化,材料的导热率进一步增加;3)耐钢渣侵蚀性差;4)材料收缩导致工作衬耐火材料向外扩展,砖与砖之间的挤压力减弱,整体性下降,容易导致漏钢;5)ca6系材料依靠外加剂实现烧结,液相量大,高温性能下降,导热率高;6)通过引入较多刚玉相的ca6质材料,导热率大大增加;7)纯ca6材料的体积密度和强度相对较低,很难充当永久衬材料。

9.此外,目前钢包耐火材料施工程序对永久衬和隔热衬耐火材料也是很不利的。钢包衬的施工程序大多为,在钢包壳里面的包壁上砌筑轻质砖或贴上隔热板,然后在钢包芯部安装好胎膜,浇注成型永久衬耐火材料,待永久衬干燥后再砌筑工作衬耐火材料。

10.由此,目前钢包的由永久衬和隔热衬耐火材料构建的这种结构存在以下缺陷:(1)无论是纳米隔热板,还是低导热率的永久衬耐火材料,单独使用都无法解决钢包的隔热保温问题,都无法有效阻隔热传导,也无法解决钢包的安全问题,也没有形成钢包保温和安全的系统解决方案;(2)现有技术中的纳米隔热板都存在结晶、粉化现象,都没有解决纳米粉体的结晶粉化问题,没有突破使用的桎梏;在钢包中使用1炉或几炉后基本都结晶、粉化,失去保温隔热功效;(3)无论是硅酸铝纤维板(或毡),还是纳米隔热板,都存在结晶化、粉化及结构溃散等问题,都容易导致漏钢事故,实际上都导致过漏钢、红包等重大事故;(4)永久衬无论是铝镁浇注料,还是低水泥高铝浇注料、中重质莫来石浇注料,都存在高温长时间使用下的烧结收缩,从而导致工作衬耐火材料外围的支撑像外移动,导致约束作用减弱,从而导致工作衬耐火材料间出现缝隙,导致钢水泄露;(5)高铝系浇注料及铝镁浇注料等的耐侵蚀性不足;(6)ca6系材料基本上都是通过sio2等添加外加剂实现烧结,高温液相量大,高温性能下降,导热率增加;(7)通过引入较多刚玉相来弥补ca6质材料的烧结困难,但导致导热率大大增加;(8)高纯ca6材料的体积密度和强度相对较低,很难充当永久衬材料;(9)目前现场施工方式及操作很难使相关材料发挥优势。

11.即现有技术存在的缺陷为:(1)板(或毡)及隔热板,因硅酸铝纤维及纳米粉体自身的能量较高,不稳定,在高温下存在结晶化的驱动力,这是材料的本性,是无法改变的,因此,硅酸铝纤维板及纳米隔热板的结晶、粉化是不可避免的,只要其承受的温度高于其结晶温度就一定要发生;(2)目前现有的应用材料,其主要原料都是铝矾土,杂质含量高,高温下液相量大,像铝镁浇注料、低水泥浇注料等都存在很容易烧结、致密化的高温反应,导致用后烧结收缩,都导致导热率升高,这是由于材料自身的原料及性能导致的;(3)目前的像铝镁浇注料、高铝浇注料等,其杂质多,液相量大,抵抗熔渣和钢水的侵蚀能力差,这是由原料

品性决定的;(4)ca6由于自身的结晶结构导致其烧结性很差,而钢包永久衬的温度一般在1300-1500℃,该温度对于ca6材料是很难烧结的,因此,用作永久衬的ca6耐火材料必须借助一定的液相来烧结,否则永久衬就构不成整体,更危及冶炼安全;(5)对于用作永久衬的ca6材料,为了形成整体,为了保障烧结,必须要加入一定的烧结助剂或刚玉等,这是有材料的性质决定的,如果不加任何添加剂或刚玉,则纯ca6材料的体积密度一般较小,无法承受钢水和熔渣的侵蚀,无法用于永久衬材料;(6)无论永久衬和隔热衬耐火材料如何组合,都无法有效阻隔热量传递,都无法使钢包钢壳表面温度在较长时间内降低至300℃以下;(7)永久衬的现场浇注、振动施工及较大的加水量,对纳米隔热板造成的损伤是很大的,也是不可避免的、很难解决的。

技术实现要素:

12.为了解决上述问题,本发明提供了一种六铝酸钙系耐火材料、纳米隔热板、阻隔热传导的复合耐火材料衬体结构体及其应用。

13.就现有技术而言,无论是单独的纳米隔热板,还是单独的永久衬材料,都无法独自实现较好的隔热保温功能,都存在较多的困难和缺陷。本发明使用六铝酸钙系耐火材料和纳米隔热板所制得的阻隔热传导的复合耐火材料衬体结构体解决了上述的困难和缺陷,实现了将性能最好的永久衬材料(六铝酸钙系耐火材料)和隔热性能好的隔热衬(纳米隔热板)的融合,不但可以发挥各自的性能优势,而且使二者融合、叠加的性能更为突出、效果成倍增加,不仅赋予工作衬耐火材料足够的支撑作用,确保工作衬耐火材料间的紧密结合,确保无红包、无漏钢,而且可以有效阻止热量向外传递,实现系统性的隔热保温,降低转炉的出钢温度和碳氧积,减少耐火材料消耗,减少合金用量,经济效益和社会经济效益都非常显著。

14.本发明具体技术方案如下:

15.1.一种六铝酸钙系耐火材料,其中,所述六铝酸钙系耐火材料的物相包括ca6以及选自c2m2a14、cm2a8、镁铝尖晶石和刚玉的一种或两种以上的物相。

16.2.根据项1所述的六铝酸钙系耐火材料,其中,以在耐火材料中所占的质量百分比计,ca6、c2m2a14、cm2a8、镁铝尖晶石和刚玉的总含量≥90%,优选为94.8-99.5%。

17.3.根据项1或2所述的六铝酸钙系耐火材料,其中,以在耐火材料的物相所占的质量百分比计,ca6物相为26.7-100%,优选为31.5-99.5%,进一步优选为38.7-99.5%;

18.c2m2a14物相为0-72%,优选为0-60%;

19.cm2a8物相为0-72%,优选为0-59.5%;

20.镁铝尖晶石物相为0-10%、0-4.60%,优选为0,以及

21.刚玉物相为0-30%,优选为0-18%,进一步优选为0-16.5%。

22.4.根据项1-3中任一项所述的六铝酸钙系耐火材料,其中,所述六铝酸钙系耐火材料的化学成分包括al2o3、cao和mgo,以在所述六铝酸钙系耐火材料中所占的质量百分比计,所述al2o3为86.65-94.10%,优选为87.60-94.10%,进一步优选为88.07-94.10%;

23.所述cao为5.80-8.40%,优选为6.89—8.40%;以及

24.所述mgo为0-6.05%,优选为0-5.04%。

25.5.根据项1-4中任一项所述的六铝酸钙系耐火材料,其中,所述六铝酸钙系耐火材

料的体积密度为2.40-2.90g/cm3,优选为2.40-2.82g/cm3。

26.6.根据项1-5中任一项所述的六铝酸钙系耐火材料,其中,所述六铝酸钙系耐火材料的基质部分的物相包括ca6以及选自刚玉、镁铝尖晶石、c2m2a14和cm2a8中的一种或两种以上的物相。

27.7.根据项6所述的六铝酸钙系耐火材料,其中,以在所述六铝酸钙系耐火材料基质部分的物相所占的质量百分比计,ca6物相为67.4-100%,优选为78.2-100%;

28.刚玉物相为0-30%,优选为0-20%;

29.镁铝尖晶石物相为0-10%、0-5.22%,优选为0;

30.c2m2a14物相为0-30%,优选为0-18.8%;以及

31.cm2a8物相为0-30%,优选为0-18.8%。

32.8.根据项6或7所述的六铝酸钙系耐火材料,其中,所述六铝酸钙系耐火材料基质部分的化学成分包括al2o3、cao和mgo,以在所述六铝酸钙系耐火材料基质部分所占的质量百分比计,所述al2o3为89.03-94.10%,优选为90.30-93.20%;

33.所述cao为5.80-8.40%,优选为6.60-8.40%;以及

34.所述mgo为0-2.52%,优选为0-1.68%。

35.9.一种纳米隔热板,其包括微纳米板和包覆微纳米板的薄膜,其中,所述微纳米板的化学成分包括sio2和zro2,按在所述微纳米板中所占的重量计,sio2为55-100%,zro2为0-40%。

36.10.根据项9所述的纳米隔热板,其中,按在所述微纳米板中所占的重量计,sio2为70-100%,优选为80-100%;zro2为0-30%,优选为0-15%。

37.11.根据项9或10所述的纳米隔热板,其中,所述纳米隔热板的体积密度为0.23-0.60g/cm3,优选为0.25-0.60g/cm3,进一步优选为0.30-0.60g/cm3;优选的,所述纳米隔热板在300℃的导热率为0.020-0.048w/m

·

k,优选为0.025-0.048w/m

·

k,进一步优选为0.025-0.045w/m

·

k。

38.12.根据项9-11任一项所述的纳米隔热板,其中,所述微纳米板还包括纤维,优选的,所述纤维选自玻璃纤维、氧化铝纤维、莫来石纤维和硅酸铝纤维的一种或两种以上;

39.所述薄膜为金属薄膜、有机薄膜或无机覆膜,优选地,所述金属薄膜为金属铝箔,所述有机薄膜为塑料薄膜,所述无机覆膜为硅溶胶覆膜或磷酸二氢铝覆膜。

40.13.一种阻隔热传导的复合耐火材料衬体结构体,其包含项1-8中任一项所述的六铝酸钙系耐火材料和项9-12中任一项所述的纳米隔热板,所述纳米隔热板固定设置在所述六铝酸钙系耐火材料上。

41.14.根据项13所述的复合耐火材料衬体结构体,其中,所述六铝酸钙系耐火材料的厚度为50-250mm,优选为80-116mm;优选的,所述纳米隔热板的厚度为10-40mm,优选为20-30mm。

42.15.一种阻隔热传导的复合耐火材料衬体结构体形成材料,其包括项1-8中任一项所述的六铝酸钙系耐火材料和项9-12中任一项所述的纳米隔热板,所述纳米隔热板固定设置在所述六铝酸钙系耐火材料的低温侧。

43.16.根据项15所述的复合耐火材料衬体结构体形成材料,其中,所述复合耐火材料衬体结构体形成材料还包括高温火泥,所述纳米隔热板通过所述高温火泥固定设置在所述

六铝酸钙系耐火材料的低温侧。

44.17.根据项16所述的复合耐火材料衬体结构体形成材料,其中,所述高温火泥选自水玻璃结合火泥、磷酸二氢铝结合火泥或硅溶胶结合火泥。

45.18.根据项15-17任一项所述的复合耐火材料衬体结构体形成材料,其中,所述六铝酸钙系耐火材料的厚度为50-250mm,优选为80-116mm;优选的,所述纳米隔热板的厚度为10-40mm,优选为20-30mm。

46.19.一种制备项13-14中任一项所述的复合耐火材料衬体结构体的方法,其包括下述步骤:

47.使用固定剂将所述纳米隔热板固定在六铝酸钙系耐火材料上,然后进行固化得到。

48.20.根据项19所述的方法,其中,所述固定剂为粘结剂,优选的,所述粘结剂为环氧树脂胶、α-氰基丙烯酸乙酯、甲基丙烯酸酯、甲基丙烯酸甲酯、水玻璃结合火泥、磷酸二氢铝结合火泥或硅溶胶结合火泥,进一步优选,所述粘结剂为环氧树脂胶、α-氰基丙烯酸乙酯、甲基丙烯酸酯或甲基丙烯酸甲酯。

49.21.一种利用项15-18中任一项所述的复合耐火材料衬体结构体形成材料制备复合耐火材料衬体结构体的方法,其包括下述步骤:

50.使用高温火泥将纳米隔热板固定设置在六铝酸钙系耐火材料低温侧。

51.22.根据项21所述的方法,其中,所述高温火泥选自水玻璃结合火泥、磷酸二氢铝结合火泥或硅溶胶结合火泥。

52.23.一种钢水冶炼用钢包永久衬和隔热衬的耐火材料,其包括项13-14中任一项所述的复合耐火材料衬体结构体或者项15-18中任一项所述的复合耐火材料衬体结构体形成材料。

53.24.一种铝液冶炼容器的工作衬和隔热衬的耐火材料,其包括项13-14中任一项所述的复合耐火材料衬体结构体或者项15-18中任一项所述的复合耐火材料衬体结构体形成材料。

54.25.一种窑炉的耐火材料衬体,其包括项13-14中任一项所述的复合耐火材料衬体结构体或者项15-18中任一项所述的复合耐火材料衬体结构体形成材料。

55.26.根据项25所述的耐火材料衬体,其中,所述窑炉为回转窑炉。

56.发明的效果

57.相对于现有技术,本发明所述的阻隔热传导的复合耐火材料衬体结构体具有如下的优点:

58.(1)本发明使用六铝酸钙系耐火材料和纳米隔热板所制得的复合耐火材料衬体结构体可有效降低热量散失,降低表面温度。以钢水精炼包为例,则该发明的耐火材料衬体结构较传统结构可大幅度降低钢壳表面温度。并且,本发明的衬体结构体在使用过程中的稳定性好,能确保类似钢包的耐火材料工作衬的稳定,支撑住钢包工作层材料间的紧密衔接,避免钢包等出现漏钢、有色包的铝水泄漏等,切实实现了保温、节能和确保安全运行的目的。

59.(2)本发明的高效阻隔热传导的复合耐火材料衬体结构体,能充分发挥六铝酸钙基耐火材料的高温稳定性好、在使用条件下不收缩的优点,确保工作衬材料间的紧密接触

和良好衔接,保障钢水等高温熔体的安全。

60.(3)本发明高效阻隔热传导的复合耐火材料衬体结构体,六铝酸钙系耐火材料高温稳定性好,结构能保持原有结构,热阻隔效果好的优点。

61.(4)本发明的高效阻隔热传导的复合耐火材料衬体结构体,借助ca6高效的热阻隔性能,能将高温阻隔在六铝酸钙系耐火材料中,降低了纳米粉体的结晶和粉化速率,确保了纳米隔热板结构不坍塌、不破坏,确保了其出色隔热性能的发挥。

62.(5)本发明所述的复合耐火材料衬体结构体的安全和隔热保温效果要远远好于单独使用ca6隔热材料和单独使用纳米隔热板的使用性能,且大大好于目前莫来石浇注料、低水泥高铝浇注料、铝镁浇注料等和纳米隔热板组合的性能效果。目前钢包衬的施工都是在现场进行,首先将纳米隔热板贴在钢包壳上,然后在钢包内安装好胎膜,将永久衬浇注料现场加水搅拌,灌入胎膜和纳米隔热板之间,或利用砌筑的工作衬材料作为胎膜灌入搅拌好的永久衬浇注料。

63.(6)本发明的高效阻隔热传导的复合耐火材料衬体结构,广泛应用于炼钢生产线上的精炼钢包的永久衬和隔热衬等,整体性和隔热保温性能好,明显优于现有铝镁浇注料永久衬、低水泥高铝浇注料永久衬、中重质莫来石浇注料永久衬等与硅酸铝纤维板、纳米隔热板等的任意组合的使用效果,增加设备运行的稳定性和运行周期,提高了经济效益。

64.(7)本发明极大地降低了精炼钢包的热量损失,强化了保温性能,减少了钢水温降,社会效益显著。

65.(8)本发明的高效阻隔热传导的复合耐火材料衬体结构体,可广泛应用于回转窑等耐火衬体,导热率低,增加设备运行周期,减少了热量散失,提高了经济效益;

66.(9)本发明的高效阻隔热传导的复合耐火材料衬体结构体,可广泛应用于高温、还原性气氛及碱性气氛侵蚀等条件下的一些工业窑炉的砌筑,如石化裂解炉等,抗侵蚀性能好、导热率低,性能明显优于现有的刚玉砖等诸多耐火材料,增加设备运行周期,减少了热量散失,提高了经济效益。

67.(10)该组合结构不会遭遇现场施工等造成的机械力破坏,也没有酸碱性浆体的腐蚀,从而可以确保相关材料的结构及高效阻隔热传导的能力。

68.此外,相比于现有技术,本发明的优点进一步包括:

69.以精炼钢包为例,结合实验数据和现有技术对比得到的效果和优点:

70.(1)以莫来石浇注料为钢包永久衬耐火材料、以20mm厚的普通硅酸铝纤维为绝热保温层,则包壳温度一般为300-360℃,在使用几个周期后,硅酸铝纤维板粉化,永久衬出现大裂缝,不但钢壳温度急剧升高,而且漏钢隐患大增;

71.(2)以莫来石浇注料为钢包永久衬耐火材料、以20mm纳米隔热板为绝热保温层,第1炉的钢包壳温度为273℃,从第2包役开始温度,纳米板粉化,钢壳温度快速上升。由于纳米隔热板粉化导致永久衬外面失去支撑,永久衬断裂及没有保温材料等,导致包壳温度快速上升到350℃以上或更高,同时也导致漏钢隐患增加;

72.(3)以本发明专利的ca6低导热耐火材料作为钢包永久衬,以普通硅酸铝纤维板为隔热层的组合结构,则包壳温度为245-300℃。由于ca6耐火砖的阻隔热传导的效果明显,所以,普通硅酸铝纤维板的热面温度降至1100℃以下,避免了纤维板的结晶粉化,整体结构和保温性能相对较好;

99.5%;

87.c2m2a14物相为0-72%,优选为0-60%;

88.cm2a8物相为0-72%,优选为0-59.5%;

89.镁铝尖晶石物相为0-10%、0-4.60%,优选为0;以及

90.刚玉物相为0-30%,优选为0-18%,进一步优选为0-16.5%。

91.例如,以在六铝酸钙系耐火材料的物相所占的质量百分比计,ca6物相可以为26.7%、28%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、97.8%、99.5%、100%或其之间的任意范围。

92.c2m2a14物相可以为0、5%、10%、15%、20%、24.5%、25%、30%、35%、35.2%、40%、45%、50%、55%、60%、65%、70%、71%、72%或其之间的任意范围。

93.cm2a8物相可以为0、5%、10%、15%、20%、24%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、71%、72%或其之间的任意范围。

94.刚玉物相可以为0、5%、10%、12%、15%、18%、20%、25%、30%或其之间的任意范围。

95.镁铝尖晶石可以为0、1%、2%、3%、4%、4.60%、5%、6%、7%、8%、9%、10%或其之间的任意范围。

96.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火的化学成分包括al2o3、cao和mgo,以在所述六铝酸钙系耐火材料中所占的质量百分比计,所述al2o3为86.65-94.10%,优选为87.6-94.10%,进一步优选为88.07-94.10%;

97.所述cao为5.80-8.40%,优选为6.89-8.40%,以及所述mgo为0-6.05%,优选为0-5.04%。

98.以在所述六铝酸钙系耐火材料中所占的质量百分比计,所述al2o3例如可以为86.65%、87.60%、88%、89%、90%、91%、92%、93%、94%、94.10%或其之间的任意范围;

99.所述cao可以为5.80%、6.0%、7.0%、8.0%、8.40%或其之间的任意范围;

100.所述mgo可以为0、1.0%、2.0%、3.0%、4.0%、5.0%、5.60%、6.0%或其之间的任意范围。

101.所述六铝酸钙系耐火材料的化学成分通过荧光即xrf分析,按照gb/t21114-2007进行测定。

102.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火材料的体积密度为2.40-2.90g/cm3,优选为2.40-2.82g/cm3。

103.例如,所述六铝酸钙系耐火材料的体积密度可以为2.40g/cm3、2.50g/cm3、2.55g/cm3、2.60g/cm3、2.70g/cm3、2.80g/cm3、2.90g/cm3或其之间的任意范围。

104.所述六铝酸钙系耐火材料的体积密度按照gb/t2997-2000来测定。

105.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火材料基质部分的物相包括ca6以及选自刚玉、镁铝尖晶石、c2m2a14和cm2a8中的一种或两种以上的物相。

106.其中,所述六铝酸钙系耐火材料的基质部分指的是六铝酸钙系耐火材料中不包括颗粒料的部分。

107.所述六铝酸钙系耐火材料基质部分的物相通过xrd进行微区衍射测定。

108.操作方法例如可以为选取7块不同样品,并从中切出7个试样。将每个试样进行微

区衍射,并对图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的5个试样的物相含量进行取平均值即为所述隔热耐火材料基质的物相含量。为保证分析准确,偏差小,在进行制样和扫描时,应使选取的基质区域最大化。

109.在本发明优选的一种具体实施方式中,其中,以在所述六铝酸钙系耐火材料基质部分的物相所占的质量百分比计,ca6物相为67.4-100%,优选为78.2-100%;

110.刚玉物相为0-30%,优选为0-20%;

111.镁铝尖晶石物相为0-10%、0-5.22%,优选为0;

112.c2m2a14物相为0-30%,优选为0-18.8%;以及

113.cm2a8物相为0-30%,优选为0-18.8%。

114.例如,以在所述六铝酸钙系耐火材料基质部分的物相所占的质量百分比计,ca6物相可以为67.4%、70%、75%、80%、85%、90%、95%、98.5%、100%或其之间的任意范围;

115.刚玉物相可以为0、5%、10%、15%、20%、25%、30%或其之间的任意范围;

116.镁铝尖晶石物相可以为0、1%、2%、3%、4%、4.85%、5.22%、6%、7%、8%、9%、10%或其之间的任意范围;

117.c2m2a14物相可以为0、5%、10%、15%、20%、25%、30%或其之间的任意范围;

118.cm2a8物相可以为0、5%、10%、15%、20%、25%、28.4%、30%或其之间的任意范围。

119.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火材料基质的化学成分包括al2o3、cao和mgo,以在所述六铝酸钙系耐火材料基质部分所占的质量百分比计,所述al2o3为89.03-94.10%,优选为90.3-93.2%;

120.所述cao为5.80-8.40%,优选为6.60-8.4%,以及

121.所述mgo为0-2.52%,优选为0-1.68%。

122.例如,以在所述六铝酸钙系耐火材料基质部分所占的质量百分比计,所述al2o3可以为89.03%、90.55%、91.00%、91.10%、91.20%、91.30%、91.40%、91.50%、91.60%、91.70%、91.80%、91.90%、92.00%、92.10%、92.20%、92.30%、92.40%、92.50%、92.60%、92.70%、92.80%、92.90%、93.00%、93.10%、93.20%、93.30%、93.40%、93.50%、93.60%、93.70%、93.80%、93.90%、94.00%、94.10%或其之间的任意范围;

123.所述cao可以为5.80%、5.85%、5.90%、6.00%、6.10%、6.20%、6.30%、6.40%、6.50%、6.60%、6.70%、6.80%、6.90%、7.00%、7.10%、7.20%、7.30%、7.40%、7.50%、7.60%、7.70%、7.80%、7.90%、8.00%、8.10%、8.20%、8.30%、8.40%或其之间的任意范围;

124.所述mgo可以为0、1.00%、1.10%、1.20%、1.30%、1.40%、1.48%、1.50%、1.60%、1.70%、1.80%、1.90%、2.00%、2.10%、2.20%、2.30%、2.52%或其之间的任意范围。

125.所述六铝酸钙系耐火材料基质的化学成分通过在电子显微镜下对样品中基质部分进行元素分析,即eds分析进行测定。

126.优选的,所述方法包括下述步骤:选取10块不同样品,并从中切出12个以上的试样、表面剖光。将每个剖光试样放在电子显微镜下,选出基质部分并选出合适大小的矩形区域来进行元素采集;将元素含量转化为氧化物后进行化学成分含量的计算,即折合为al2o3、

cao、mgo含量。去掉偏差较大的2个数据,然后将10个试样的al2o3、cao、mgo含量进行取平均值即为所述六铝酸钙系耐火材料基质的化学成分。为保证化学成分准确,偏差小,在进行元素采集时,应使选取的矩形区域最大化。

127.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火材料通过包含下述步骤的方法制备得到:

128.将颗粒料和细粉混合得到混合料,烧结得到。

129.所述烧结,可以是常压烧结,或热压烧结。

130.所述常压烧结,是指不需要在高温下施加压力的一种烧结方式。

131.所述颗粒料指的是经180目方孔筛(新乡市众拓机械设备有限公司)而无法筛下的部分,即位于180目方孔筛筛上的部分,颗粒料的粒径为180目-8mm,即粒径为0.088-8mm,例如,颗粒料的粒径可以为0.088mm、0.090mm、0.095mm、0.10mm、0.15mm、0.20mm、0.25mm、0.30mm、0.35mm、0.40mm、0.45mm、0.50mm、0.55mm、0.60mm、0.65mm、0.70mm、0.75mm、0.80mm、0.85mm、0.90mm、0.95mm、1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm或其之间的任意范围。

132.所述细粉指的是通过180目方孔筛的部分,即位于180目方孔筛的筛下部分,其粒径为≤180目,即粒径≤0.088mm。

133.所述热压烧结指的是在施加压力和温度的共同作用下实现材料烧结的一种方式。

134.在本发明优选的一种具体实施方式中,其中,所述细粉选自含cao的细粉、含al2o3的细粉和含mgo的细粉中的一种或两种以上;

135.优选的,所述含cao的细粉选自生石灰、石灰石、氢氧化钙、cao﹒al2o3、cao﹒2al2o3(ca2)、12cao﹒7al2o3(c12a7)、ca6、c2m2a14和cm2a8中的一种或两种以上;

136.优选的,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝、工业氧化铝、白刚玉粉、亚白刚玉粉、致密刚玉粉、烧结刚玉粉和板状刚玉粉中的一种或两种以上;

137.优选的,所述含mgo的细粉选自菱镁矿、轻烧氧化镁、水镁石、氢氧化镁、氯化镁、高纯镁砂和电熔氧化镁中的一种或两种以上;

138.其中,含cao的细粉指的是指其化学成分中包括cao组分的细粉,或包括cao、al2o3的细粉,或包括cao、mgo、al2o3的细粉。

139.含al2o3的细粉是指其化学成分主要为al2o3的氧化铝系细粉。

140.含mgo的细粉是指化学成分主要为mgo的细粉。

141.所述生石灰,又称烧石灰,主要成分为氧化钙,通常制法为将主要成分为碳酸钙的天然岩石,在高温下煅烧,即可分解生成二氧化碳以及氧化钙(化学式:cao,即生石灰,又称云石)。

142.活性α-al2o3粉是以工业氧化铝、或氢氧化铝等为原料,经1250-1450℃处理而得到的以α-al2o3为主、活性较高的氧化铝粉体;

143.γ-al2o3粉是以氢氧化铝为原料经140-150℃处理而得到的比表面积较高、吸附性较好的氧化铝粉体。

144.ρ-al2o3粉是以氢氧化铝为原料经600-900℃高温快速处理而得到的具有一定水化结合性的氧化铝粉体。

145.工业氧化铝主要成分为α-al2o3的矿物,是以氢氧化铝为原料,经900~1250℃煅烧

制备而成的。

146.白刚玉粉是以工业氧化铝为原料经电熔融化制备的三氧化二铝(al2o3)含量在97.5%以上的氧化铝原料,并含有少量氧化铁、氧化硅等成分,呈白色。

147.亚白刚玉粉是以铝矾土为原料生产的,由于其化学成份和物理性能均与白刚玉接近,故称之为亚白刚玉。该产品具有白刚玉的硬度,同时兼有棕刚玉的韧性,是理想的高级耐火材料和研磨材料。

148.烧结刚玉粉指以氧化铝为原料,经磨细制成料球或坯体,在1750-1900℃的高温下烧结而成的耐火熟料,具有体积密度大、气孔率低、高温下有极好的抗热震性和抗炉渣侵蚀性

149.板状刚玉粉具有结晶粗大、发育良好的α-al2o3晶体结构,al2o3的含量在97%以上,板片状晶体结构,气孔小且闭气孔较多。

150.轻烧氧化镁是以菱镁矿(主要成分为碳酸镁)为原料,经800-1000℃煅烧而制备的活性较高、物相为方镁石的氧化镁系原料。

151.水镁石是以mg(oh)2为主要成分的原料。

152.高纯镁砂,是以轻烧氧化镁为原料,经压球、高温煅烧而成的mgo含量≥96.5%的烧结氧化镁原料。

153.电熔氧化镁是以轻烧氧化镁或菱镁矿为原料,经电弧熔融制备的mgo含量≥96.5%的致密氧化镁原料。

154.纯铝酸盐水泥是以ca,或ca2,或ca和ca2混合物为主要物相的水硬性无机结合剂。

155.在本发明优选的一种具体实施方式中,其中,当使用生石灰、石灰石、氢氧化钙、cao

·

al2o3、cao

·

2al2o3、12cao

·

7al2o3中的一种或几种含cao的细粉(单独依靠这些含cao的细粉无法形成ca6或cma等物相)作为基质中cao成分来源的原料而不能满足产品基质的物相和化学成分时,所述细粉则还包括含al2o3的细粉或者含al2o3的细粉和含mgo的细粉,具体情况视产品的物相和化学成分而定;

156.当使用含mgo的细粉,(单独依靠这些含mgo的细粉无法形成ca6或cma等物相),若单独依靠这些含mgo的细粉而不能满足产品基质的物相和化学成分时,所述细粉则还包括含al2o3的细粉或者含al2o3的细粉和含cao的细粉,具体情况视产品的物相和化学成分而定;

157.当使用含al2o3的细粉,若单独使用这些含al2o3的细粉而不能满足产品基质的物相和化学成分时,所述细粉还则包括含cao的细粉或含mgo细粉,或含cao的细粉和含mgo的细粉,具体情况视产品的物相和化学成分而定。

158.在本发明优选的一种具体实施方式中,其中,所述颗粒料选自ca6、c2m2a14和cm2a8中的一种或两种以上,优选为ca6。

159.在本发明优选的一种具体实施方式中,其中,所述颗粒料/所述细粉的质量之比为0-60:40-100。

160.例如,所述颗粒料与所述细粉的质量比例(即所述颗粒料/所述细粉)可以为0、1/99、2/98、3/97、4/96、5/95、6/94、7/93、8/92、9/91、10/90、11/89、12/88、13/87、14/86、15/85、16/84、17/83、18/82、19/81、20/80、21/79、22/78、23/77、24/76、25/75、26/74、27/73、28/72、29/71、30/70、31/69、32/68、33/67、34/66、35/65、36/64、37/63、38/62、39/61、40/

60、41/59、42/58、43/57、44/56、45/55、46/54、47/53、48/52、49/51、50/50、51/49、52/48、53/47、54/46、55/45、56/44、57/43、58/42、59/41、60/40或其之间的任意范围。

161.在本发明优选的一种具体实施方式中,其中,将所述混合料放入高温装置的模具中进行热压烧结,或将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温预烧结后进行热压烧结。

162.例如,对于将所述混合料放入高温装置的模具中进行热压烧结,是指将混合好的物料放入高温装置的模具中升温,待温度升至最高温度时进行施加压力,达到烧结,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中升温至一定温度时施加压力,然后逐渐升温并同时增加施加的压力,直至温度达到最高温度,压力达到最大值,完成对材料的热压烧结,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中,边升温边逐步提高施加在混合料上的压力,直至温度达到最高温度,压力达到最大值,完成对材料的热压烧结,或持续保温保压一定时间,完成对材料的热压烧结。

163.将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结,是指将混合料经常温压制成坯体或常温预制成坯体、烘干后再进行热压烧结,热压烧结的方法同上。

164.将所述混合料经常温成型和低温预烧结后再进行热压烧结,是指将混合料经低温压制成型或预制成型和1350-1500℃预烧结后再放入高温装置的模具中进行热压烧结。

165.在本发明优选的一种具体实施方式中,其中,热压烧结的温度为1550-1750℃,优选的,热压强度为0.5-10mpa,例如,温度可以为1550℃、1600℃、1650℃、1700℃、1750℃或其之间的任意范围;

166.热压强度例如可以为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa、8mpa、8.5mpa、9mpa、9.5mpa、10mpa或其之间的任意范围。

167.在本发明优选的一种具体实施方式中,其中,所述隔热耐火材料通过包含下述步骤的方法制备得到:

168.将颗粒料和细粉混合得到混合料,将所述混合料加入适当结合剂后,压制成型、干燥、烧成,烧成温度为1550-1800℃。

169.所述颗粒料和细粉与上述所述的颗粒料和细粉相同。

170.所述结合剂例如可以为无机结合剂,或有机结合剂,其中所述的无机结合剂包括纯铝酸盐水泥、磷酸二氢铝、氯化铝、硫酸铝等,所述有机结合剂包括羧甲基纤维素、糊精、葡萄糖、纤维素等。

171.在本发明优选的的一种具体实施方式中,其中,所述六铝酸钙系耐火材料通过包含下述步骤的方法制备得到:

172.将颗粒料和细粉混合得到混合料,将所述混合料加入适当的水搅拌、振动成型、养护、干燥后制得。

173.所述颗粒选自ca6、c2m2a14和cm2a8中的一种或两种以上,优选为ca6。

174.所述细粉包括纯铝酸盐水泥、活性α-al2o3粉及选自ca6、c2m2a14、cm2a8、含al2o3的细粉中的一种或几种;优选的,所述含al2o3的细粉选自γ-al2o3粉、ρ-al2o3粉、氢氧化铝、工业氧化铝、白刚玉粉、亚白刚玉粉、致密刚玉粉、烧结刚玉粉和板状刚玉粉中的一种或两

种以上。

175.本发明提供了一种纳米隔热板,其包括微纳米板和包覆微纳米板的薄膜,其中,所述微纳米板的化学成分包括sio2和zro2,按在所述微纳米板中所占的重量计,sio2为55-100%,zro2为0-40%。

176.所述微纳米板主要为纳米微米级的sio2。

177.按在所述微纳米板中所占的重量计,sio2的量例如可以为55%、60%、65%、70%、75%、80%、85%、90%、95%、100%或者其之间的任意范围;

178.按在所述微纳米板中所占的重量计,zro2的量例如可以0、5%、10%、15%、20%、25%、30%、35%、40%或者其之间的任意范围。

179.所述微纳米板经过1000℃

×

6h空气下处理后得到上述所述的组分。

180.所述微纳米粉体还包含其他成分,例如sic、al2o3、tio2等

181.在本发明优选的一种具体实施方式中,其中,所述纳米隔热板的体积密度为0.23-0.60g/cm3,优选为0.25-0.60g/cm3,进一步优选为0.30-0.60g/cm3;优选的,所述纳米隔热板在300℃的导热率为0.020-0.048w/m

·

k,优选为0.025-0.048w/m

·

k,进一步优选为0.025-0.045w/m

·

k。

182.例如,所述纳米隔热板的体积密度为0.23g/cm3、0.24g/cm3、0.25g/cm3、0.26g/cm3、0.27g/cm3、0.28g/cm3、0.29g/cm3、0.30g/cm3、0.31g/cm3、0.32g/cm3、0.33g/cm3、0.34g/cm3、0.35g/cm3、0.36g/cm3、0.37g/cm3、0.38g/cm3、0.39g/cm3、0.40g/cm3、0.41g/cm3、0.42g/cm3、0.43g/cm3、0.44g/cm3、0.45g/cm3、0.46g/cm3、0.47g/cm3、0.48g/cm3、0.49g/cm3、0.50g/cm3、0.51g/cm3、0.52g/cm3、0.53g/cm3、0.54g/cm3、0.55g/cm3、0.56g/cm3、0.57g/cm3、0.58g/cm3、0.59g/cm3、0.60g/cm3、0.70g/cm3或者其之间的任意范围。

183.例如,所述纳米隔热板在300℃的导热率可以为0.020w/m

·

k、0.025w/m

·

k、0.030w/m

·

k、0.035w/m

·

k、0.040w/m

·

k、0.045w/m

·

k、0.048w/m

·

k或其之间的任意范围。

184.在本发明优选的一种具体实施方式中,所述微纳米板还包括纤维,优选的,所述纤维为玻璃纤维、氧化铝纤维、莫来石纤维和硅酸铝纤维的一种或两种以上。

185.本发明优选的一种具体实施方式中,所述薄膜包括金属薄膜、有机薄膜、无机覆膜,优选地,所述金属薄膜为金属铝箔,所述有机薄膜为塑料薄膜,所述无机覆膜为硅溶胶覆膜或磷酸二氢铝薄膜。

186.所述金属薄膜例如可以为金属铝箔、钢质薄膜;

187.所述无机覆膜是指硅溶胶或磷酸二氢铝覆盖在微纳米板的表面,或硅溶胶填充、分布于无机纳米粒子之间,或磷酸二氢铝填充、分布于无机纳米粒子之间。

188.在本发明优选的一种具体实施方式中,所述纳米隔热板是通过包括下述的方法制备得到:

189.将微纳米sio2粉体、zro2粉体与纤维等混合均匀,加入适量的结合剂可经流淌成型、或吸滤成型、或振动成型、或刮压成型、或压制成型,干燥后制成微纳米板;在微纳米板的表面包覆薄膜得到纳米隔热板,所述薄膜为无机薄膜或金属薄膜或有机薄膜。

190.所述结合剂例如可以为硅溶胶、磷酸二氢铝、水玻璃、六偏磷酸钠等

191.本发明提供了一种阻隔热传导的复合耐火材料衬体结构体,其包含上述所述的六

铝酸钙系耐火材料和上述所述的纳米隔热板,所述纳米隔热板固定设置在所述六铝酸钙系耐火材料上。

192.由于六铝酸钙系耐火材料的隔热性能较好,将高温阻滞在六铝酸钙系耐火材料之中,降低了承载在纳米隔热板的温度,使纳米隔热板的温度降低至结晶温度以下,确保了纳米隔热板的性能发挥。

193.在本发明优选的一种具体实施方式中,其中,所述六铝酸钙系耐火材料的厚度为50-250mm,优选为80-116mm,优选的,所述纳米隔热板的厚度为10-40mm,优选为20-30mm。

194.例如,所述六铝酸钙系耐火材料的厚度可以为50mm、60mm、70mm、80mm、90mm、100mm、110mm、120mm、130mm、140mm、150mm、160mm、170mm、180mm、190mm、200mm、210mm、220mm、230mm、240mm、250mm或其之间的任意范围。

195.所述纳米隔热板的厚度可以为10mm、15mm、20mm、25mm、30mm、35mm、40mm或者其之间的任意范围。

196.上述所述的阻隔热传导的复合耐火材料衬体结构体是在组合完成后在现场进行砌筑后使用。

197.本发明提供了一种制备上述所述的复合耐火材料衬体结构体的方法,其包括下述步骤:

198.使用固定剂将所述纳米隔热板固定在六铝酸钙系耐火材料上进行固化得到。

199.所述固定剂为粘结剂,其用于将纳米隔热板固定在六铝酸钙系耐火材料上。

200.所述粘结剂例如可以为环氧树脂胶、α-氰基丙烯酸乙酯、甲基丙烯酸酯、甲基丙烯酸甲酯、水玻璃结合火泥、磷酸二氢铝结合火泥或硅溶胶结合火泥,优选为环氧树脂胶、α-氰基丙烯酸乙酯、甲基丙烯酸酯或甲基丙烯酸甲酯。

201.例如,利用粘结剂或者其他方式将纳米隔热板固定在六铝酸钙系耐火材料上构建出一个砌块,经粘结或烘干后将该砌块在现场进行砌筑。

202.本发明提供了一种阻隔热传导的复合耐火材料衬体结构体形成材料,其包括上述所述的六铝酸钙系耐火材料和上述所述的纳米隔热板,所述纳米隔热板固定设置在所述六铝酸钙系耐火材料的低温侧。

203.在本发明优选的一种具体实施方式中,所述复合耐火材料衬体结构体形成材料还包括高温火泥,所述纳米隔热板通过所述高温火泥固定设置在所述六铝酸钙系耐火材料的低温侧。

204.优选的,所述高温火泥例如可以为水玻璃结合火泥或磷酸二氢铝结合火泥,或硅溶胶结合火泥。

205.在本发明优选的一种具体实施方式中,所述六铝酸钙系耐火材料的厚度为50-250mm,优选为80-116mm;优选的,所述纳米隔热板的厚度为10-40mm,优选为20-30mm。

206.通过使用高温火泥将所述纳米隔热板固定设置在所述六铝酸钙系耐火材料的低温侧,由于六铝酸钙系耐火材料的隔热性能较好,将高温阻滞在六铝酸钙系耐火材料之中,降低了承载在纳米隔热板的温度,使纳米隔热板的温度降低至结晶温度以下,确保了纳米隔热板的性能发挥。

207.阻隔热传导的复合耐火材料衬体结构体是使用所述阻隔热传导的复合耐火材料衬体结构体形成材料在现场进行组合后所得到的。

208.本发明提供了一种利用上述所述的阻隔热传导的复合耐火材料衬体结构体形成材料制备复合耐火材料衬体结构体的方法,其包括下述步骤:

209.使用高温火泥将纳米隔热板固定设置在六铝酸钙系耐火材料低温侧。

210.例如,将纳米隔热板紧贴着钢包等冶炼容器钢壳的内表面,然后在里侧(高温侧)砌筑六铝酸钙系耐火材料,在纳米隔热板和六铝酸钙系耐火材料之间干法结合,也可以用高温火泥。

211.本发明所述的阻隔热传导的复合耐火材料衬体结构体可以作为钢水冶炼用钢包永久衬和隔热衬、铝液冶炼容器的工作衬和隔热衬、回转窑耐火衬体及其它一些窑炉的耐火材料衬体等。

212.本发明对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所列化学成分均为经1000℃处理后的试样的化学成分。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

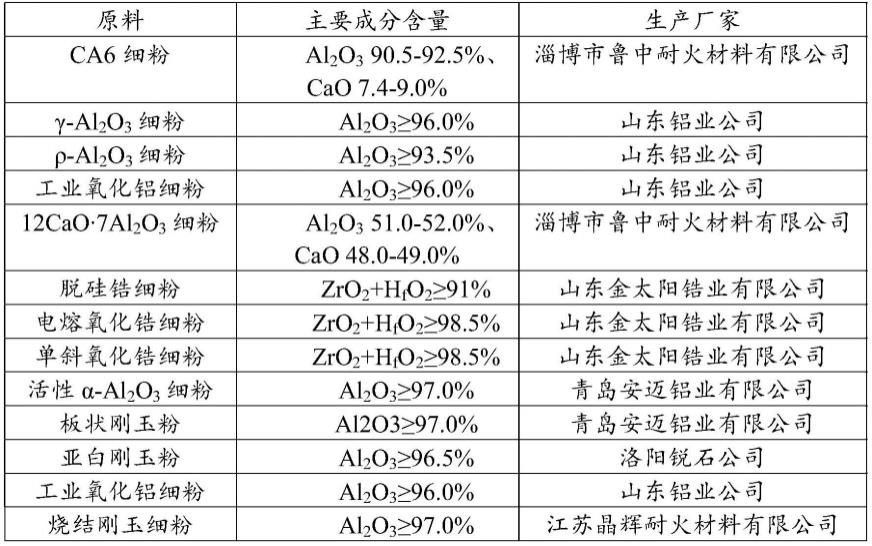

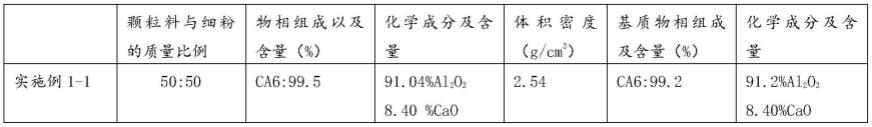

213.实施例1-1六铝酸钙系耐火材料的制备

214.(1)将500g的ca6颗粒料(最大颗粒为5mm)、500g的ca6细粉混合均匀得到混合料;

215.(2)将所述混合料置于高温装置的模具中进行直接热压烧结,待温度升至最高温度为1630℃时、在此温度下施加热压强度为5mpa的压力,制得六铝酸钙系耐火材料。

216.所述耐火材料的物相分析采用xrd分析,即将所测物料进行研磨至325目以下,然后利用x-射线衍射仪(bruker:d8advance)进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的全谱拟合得到相关物相的含量,从而得到物相主要为ca6,以在所述耐火材料物相所占的质量百分比计,所述ca6物相的含量为99.5%。

217.所述耐火材料的化学成分分析采用荧光即xrf分析,按照gb/t21114-2007进行测定,以在所述耐火材料所占的质量百分比计,其化学成分包含91.04%al2o3、8.40%cao。

218.所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,即选取12块不同的耐火材料,并从中切出12个试样。在每个试样中选出颜色、组织结构较为均匀的基质区域进行微区衍射,并对衍射图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的10个试样的物相含量进行取平均值即为所述耐火材料基质的物相含量,得到所述耐火材料的基质部分的物相主要包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述的ca6物相的含量为99.2%;

219.所述耐火材料中基质部分的化学成分采用eds方法进行测定,即选取12块不同耐火材料,并从中切出12个试样并进行表面剖光。将每个剖光试样放在电子显微镜下,选出基质部分中组织结构较为均匀的区域并在此区域选出合适大小的矩形采集区域来进行元素采集;将采集的元素含量转化为氧化物后进行化学成分含量的计算,即折合为al2o3、cao、mgo等含量。去掉偏差较大的2个数据,然后将10个试样的al2o3、cao、mgo含量进行取平均值即为所述耐火材料基质的化学成分,以所述耐火材料的基质部分所占的质量百分比计,得到所述耐火材料的基质部分的化学成分包括al2o

3 91.20%和cao 8.40%。

220.将所述六铝酸钙系耐火材料按照gb/t2997-2000进行测定,测定体积密度为2.54g/cm3。

221.按照国家标准gb/t 5990-2006测得实施例1所得到的耐火材料在350℃的导热率为1.36w/m.k。

222.将所制备得到的材料制成坩埚,在坩埚内放入钢渣,升温至1500℃,保温3小时,然后将冷却的试样沿中间剖开,测得试样被钢渣侵蚀深度为2.41mm。

223.实施例1-2六铝酸钙系耐火材料的制备

224.(1)将450g的ca6颗粒料(最大颗粒为3mm)、440g的ca6细粉、110g的板状刚玉粉混合均匀得到混合料;

225.(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1580℃时、在此温度下施加热压强度为3mpa的压力,制得六铝酸钙系耐火材料。

226.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为86.5%,所述刚玉物相的含量为11%。

227.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括91.3%al2o3、7.28%cao。

228.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

229.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.60%cao。

230.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.41g/cm3。

231.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.33w/m.k。

232.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.61mm。

233.实施例1-3六铝酸钙系耐火材料的制备

234.(1)将500g的ca6颗粒料(最大颗粒为3mm)、400g的ca6细粉、100g的c2m2a14粉混合均匀得到混合料;

235.(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1630℃时,在此温度下施加热压强度为3mpa的压力,制得六铝酸钙系耐火材料。

236.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为89.12%,所述c2m2a14物相的含量为9.4%。

237.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括91.03%al2o3、0.43%mgo、8.02%cao。

238.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比

计,所述ca6物相的含量为78.2%,所述c2m2a14物相的含量为18.8%;

239.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.8%al2o3、0.8%mgo、8.0%cao。

240.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.55g/cm3。

241.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.38w/m.k。

242.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.52mm。

243.实施例1-4六铝酸钙系耐火材料的制备

244.(1)将500g的ca6颗粒料(最大颗粒为3mm)、400g的ca6细粉、85.8g的工业氧化铝粉、8.6g的高纯镁砂粉、7.8g的氢氧化钙粉混合均匀得到混合料;

245.(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1650℃时,在此温度下施加热压强度为8mpa的压力,制得六铝酸钙系耐火材料。

246.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为89.04%,所述cm2a8物相的含量为9.4%。

247.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括90.34%al2o3、0.78%mgo、7.86%cao。

248.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%,所述cm2a8物相的含量为18.8%;

249.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.30%al2o3、1.68%mgo、7.81%cao。

250.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.53g/cm3。

251.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.40w/m.k。

252.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.64mm。

253.实施例1-5六铝酸钙系耐火材料的制备

254.(1)将450g的ca6颗粒料(最大颗粒为3mm)、40g的ca6细粉、69g的12cao

·

7al2o3细粉、331g的活性α-al2o3微粉,110g白刚玉粉混合均匀得到混合料;

255.(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至1350℃时开始施加压力,并随温度升高逐渐增加压力。最高温度升至1750℃、最大热压强度为0.5mpa,制得六铝酸钙系耐火材料。

256.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为84.1%,所述刚玉物相的含量为10.7%。

257.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括92.01%al2o3、7.21%cao。

258.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为73.9%,所述刚玉物相的含量为19.5%;

259.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.20%al2o3、6.61%cao。

260.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.61g/cm3。

261.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.58w/m.k。

262.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.40mm。

263.实施例1-6六铝酸钙系耐火材料的制备

264.(1)将400g的ca6颗粒料(最大颗粒为3mm)、280g的ca6细粉、184gγ-al2o3粉、120g的板状刚玉粉、22.2g的ca(oh)2细粉混合均匀得到混合料;

265.(2)将所述混合料进行常温压制成型及1500℃轻烧处理后再放入高温装置的模具中,自温度升至1550℃开始逐渐施加压力,最高温度升至1720℃、最大热压强度为1mpa,制得六铝酸钙系耐火材料。

266.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为85.5%,所述刚玉物相的含量为11.8%。

267.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括92.03%al2o3、7.18%cao。

268.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

269.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.61%cao。

270.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.60g/cm3。

271.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.56w/m.k。

272.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为

2.43mm。

273.实施例1-7六铝酸钙系耐火材料的制备

274.(1)将835g的ca6细粉、60g的板状刚玉细粉、110g的ρ-al2o3细粉混合均匀得到混合料;

275.(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1650℃、在此温度下施加热压强度为6mpa的压力,制得基于ca6的六铝酸钙系耐火材料。

276.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为82.0%,所述刚玉物相的含量为16.5%。

277.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括91.6%al2o3、6.92%cao。

278.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为82.0%,所述刚玉物相的含量为16.5%;

279.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括91.6%al2o3、6.92%cao。

280.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

281.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.31w/m.k。

282.按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.20mm。

283.实施例1-8六铝酸钙系耐火材料的制备

284.(1)将800g的ca6细粉、100g的板状刚玉细粉、105g的ρ-al2o3细粉混合均匀得到混合料;

285.(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1600℃、在此温度下施加热压强度为8mpa的压力,制得基于ca6的六铝酸钙系耐火材料。

286.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为78.6%,所述刚玉物相的含量为20%。

287.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括92.4%al2o3、6.52%cao。

288.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.6%,所述刚玉物相的含量为20%;

289.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括92.4%al2o3、

6.52%cao。

290.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

291.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.34w/m.k。

292.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.10mm。

293.实施例1-9六铝酸钙系耐火材料的制备

294.(1)将700g的ca6细粉、100g的烧结刚玉粉、174.8g的γ-al2o3细粉、45g的石灰石细粉混合均匀;

295.(2)将所述混合料进行常温压制成型后再放入高温装置的模具中,自温度升至1450℃开始逐渐施加压力,最高温度升至1600℃、最大热压强度为1mpa,制得六铝酸钙系耐火材料。

296.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为97.5%。

297.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括90.1%al2o3、8.40%cao。

298.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为97.5%;

299.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.1%al2o3、8.40%cao。

300.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.40g/cm3。

301.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.31w/m.k。

302.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.30mm。

303.实施例1-10六铝酸钙系耐火材料的制备

304.(1)将200g的ca6颗粒料(最大颗粒为3mm)、200g的c2m2a14骨料(最大颗粒为3mm),540g的ca6细粉、4.3g的生石灰粉、3.0g的电熔氧化镁、52.9g的白刚玉细粉混合均匀得到混合料;

305.(2)将所述混合料经压制成型后再置于高温装置的模具中进行热压烧结,最高温度升至1550℃时,在此温度下施加最大热压强度为4mpa的压力,制得六铝酸钙系耐火材料。

306.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为71.3%,所述c2m2a14物相的含量为23.5%。

307.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百

分比计,所得到的六铝酸钙系耐火材料的化学成分包括90.04%al2o3、1.22%mgo和7.56%cao。

308.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为88.6%,所述c2m2a14物相的含量为9.74%;

309.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.37%al2o3、0.42%mgo、8.18%cao。

310.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.43g/cm3。

311.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.42w/m.k。

312.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.67mm。

313.实施例1-11六铝酸钙系耐火材料的制备

314.(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、200g的ca6细粉、280.2g的氢氧化铝细粉、22.2g的氢氧化钙细粉混合均匀得到混合料;

315.(2)将所述混合料经常温压制成型后再置于高温装置的模具中,自常温升温起开始逐渐施加压力,最高温度升至1700℃时,最大热压强度为2mpa,制得六铝酸钙系耐火材料。

316.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为38.7%,所述cm2a8物相的含量为59.5%。

317.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括88.07%al2o3、5.04%mgo、6.89%cao。

318.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为98.7%;

319.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.5%al2o3、8.40%cao。

320.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.65g/cm3。

321.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.62w/m.k。

322.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.62mm。

323.实施例1-12六铝酸钙系耐火材料的制备

324.(1)将600g的c2m2a14颗粒料(最大颗粒为3mm)、400g的ca6细粉混合均匀得到混合料;

325.(2)将所述混合料置于高温装置的模具中进行热压烧结,待温度升至1400℃开始逐渐施加压力,温度最高升至1720℃时,最大热压强度为10mpa,制得六铝酸钙系耐火材料。

326.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为38.7%,所述c2m2a14物相的含量为60%。

327.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括89.32%al2o3、2.74%mgo、7.41%cao。

328.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为100%;

329.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.8%al2o3、8.40%cao。

330.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.82g/cm3。

331.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.25w/m.k。

332.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.2mm。

333.实施例1-13六铝酸钙系耐火材料的制备

334.(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、320g的ca6细粉、80g的致密刚玉细粉混合均匀得到混合料;

335.(2)将所述混合料置于高温装置的模具中直接进行热压烧结,温度最高升至1700℃时,在此温度下施加热压强度为5mpa的压力,制得六铝酸钙系耐火材料。

336.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、cm2a8、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为31.5%,所述cm2a8物相的含量为58.3%、所述刚玉物相的含量为7.4%。

337.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括88.41%al2o3、5.04%mgo、7.43%cao。

338.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%、所述刚玉物相的含量为18.6%;

339.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.60%cao。

340.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.72g/cm3。

341.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.13w/m.k。

342.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.52mm。

343.实施例1-14六铝酸钙系耐火材料的制备

344.(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、320g的ca6细粉、80g的cm2a8细粉混合均匀得到混合料;

345.(2)将所述混合料经常温压制成型后再置于高温装置的模具中进行热压烧结,温度最高升至1670℃时,在此温度下施加压力,热压强度为0.5mpa,制得六铝酸钙系耐火材料。

346.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为31.5%,所述cm2a8物相的含量为67.1%。

347.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括87.60%al2o3、5.62%mgo、6.43%cao。

348.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%,cm2a8物相的含量为19.2%;

349.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.30%al2o3、1.68%mgo,7.82%cao。

350.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.63g/cm3。

351.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.87w/m.k。

352.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.9mm。

353.实施例1-15六铝酸钙系耐火材料的制备

354.(1)将947.4g的ca6细粉、15g的电熔镁砂细粉、38g的活性α-al2o3细粉混合均匀得到混合料;

355.(2)将所述混合料经常温压制成型及1350℃轻烧处理后再放入高温装置的模具中,自温度升至1500℃开始施加压力,温度最高升至1580℃、热压强度最大为5mpa,制得六铝酸钙系耐火材料。

356.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为67.4%,所述c2m2a14物相的含量为30%。

357.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括89.32%al2o3、1.38%mgo、7.81%cao。

358.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.48g/cm3。

359.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为98.5%;

360.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.32%al2o3、1.38%mgo,7.81%cao。

361.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.46w/m.k。

362.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为4.0mm。

363.实施例1-16六铝酸钙系耐火材料的制备

364.(1)将600g的cm2a8颗粒料(最大颗粒为8mm)、80g的ca6细粉、281g的氢氧化铝细粉、17.5g的石灰细粉、120g的cm2a8细粉混合均匀得到混合料;

365.(2)将所述混合料经常温压制成型和1400℃轻烧处理后再置于高温装置的模具中进行热压烧结,待温度升至1500℃开始施加压力,随着温度升高逐渐增加压力,温度最高升至1750℃时,热压强度最大为0.5mpa,制得六铝酸钙系耐火材料。

366.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为26.7%,所述cm2a8物相的含量为72%。

367.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括86.65%al2o3、6.05%mgo、6.22%cao。

368.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为68%、所述刚玉物相的含量为30%;

369.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.03%al2o3、2.52%mgo、7.60%cao。

370.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.90g/cm3。

371.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.48w/m.k。

372.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.10mm。

373.实施例1-17六铝酸钙系耐火材料的制备

374.(1)将100g的c2m2a14颗粒料(最大颗粒为1mm)、630g的ca6细粉、18.7g的生石灰细粉、13.4g的高纯镁砂粉、180g的白刚玉细粉和58g的活性α-al2o3粉混合均匀得到混合料;

375.(2)将所述混合料经常温压制成型和1450℃轻烧处理后再放入高温装置的模具中进行热压烧结,待温度升至1500℃开始逐渐施加压力,温度最高升至1620℃,热压强度最大为8mpa,制得六铝酸钙系耐火材料。

376.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14、mgo

·

al2o3,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为84.2%,所述c2m2a14物相的含量为9.28%、所述mgo

·

al2o3物相的含量为4.60%。

377.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括89.14%al2o3、1.71%mgo、7.65%cao。

378.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、mgo

·

al2o3,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为93.5%、所述mgo

·

al2o3物相的含量为5.22%;

379.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.07%al2o3、1.32%mgo、7.67%cao。

380.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.57g/cm3。

381.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.67w/m.k。

382.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.6mm。

383.实施例1-18六铝酸钙系耐火材料的制备

384.(1)将700g的ca6细粉、150g的板状刚玉细粉、155g的ρ-al2o3细粉混合均匀得到混合料;

385.(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1550℃、在此温度下施加热压强度为10mpa的压力,制得基于ca6的六铝酸钙系耐火材料。

386.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为66.4%,所述刚玉物相的含量为30%。

387.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括94.10%al2o3、5.80%cao。

388.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为66.4%,刚玉物相的含量为30%;

389.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料

的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括94.10%al2o3、5.80%cao。

390.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

391.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.48w/m.k。

392.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.10mm。

393.实施例1-19六铝酸钙系耐火材料的制备

394.(1)将600g的c2m2a14颗粒料(最大颗粒为10mm)、280g的ca6细粉、120g的c2m2a14细粉混合均匀得到混合料;

395.(2)将所述混合料置于高温装置的模具中进行热压烧结,自常温升温起开始逐渐施加压力,温度最高升至1610℃,最大热压强度为6mpa,制得六铝酸钙系耐火材料。

396.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为26.7%,所述c2m2a14物相的含量为72%。

397.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括88.87%al2o3、3.36%mgo、7.16%cao。

398.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为68.1%,c2m2a14物相的含量为30%;

399.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.46%al2o3、1.31%mgo,7.82%cao。

400.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.60g/cm3。

401.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.75w/m.k。

402.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.5mm。

403.实施例1-20六铝酸钙系耐火材料的制备

404.(1)将400g的ca6颗粒料(最大颗粒为3mm)、280g的ca6细粉、184gγ-al2o3粉、120g的板状刚玉粉、22.2g的ca(oh)2细粉混合均匀得到混合料;

405.(2)将所述混合料进行常温压制成型及1500℃轻烧处理后再放入高温装置的模具中,自温度升至1550℃开始逐渐施加压力,最高温度升至1750℃、最大热压强度为6mpa,制得六铝酸钙系耐火材料。

406.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为

85.5%,所述刚玉物相的含量为11.8%。

407.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括92.03%al2o3、7.18%cao。

408.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

409.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.61%cao。

410.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.90g/cm3。

411.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.42w/m.k。

412.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为1.95mm。

413.实施例1-21六铝酸钙系耐火材料的制备

414.(1)将100g的c2m2a14颗粒料(最大颗粒为1mm)、324g的ca6细粉、53g的生石灰细粉、28.5g的高纯镁砂粉、400g的白刚玉细粉和108g的活性α-al2o3粉混合均匀得到混合料;

415.(2)将所述混合料经常温压制成型和1450℃轻烧处理后再放入高温装置的模具中进行热压烧结,待温度升至1500℃开始逐渐施加压力,温度最高升至1550℃,热压强度最大为1mpa,制得六铝酸钙系耐火材料。

416.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14、mgo

·

al2o3,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为70.7%,所述c2m2a14物相的含量为9.28%、所述mgo

·

al2o3物相的含量为10.0%。

417.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括88.5%al2o3、3.02%mgo、7.21%cao。

418.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、mgo

·

al2o3,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.6%、所述mgo

·

al2o3物相的含量为11.2%;

419.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.3%al2o3、2.95%mgo、7.20%cao。

420.按照与实施例1-1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.85g/cm3。

421.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.54w/m.k。

422.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.45mm。

423.实施例1-22六铝酸钙系耐火材料的制备

424.以0.088mm的ca6骨料55%、粒度小于325目的ca6细粉33%和活性氧化铝微粉12%为原料,并加入磷酸二氢铝结合剂混合均匀,经加压成型和1600℃烧成后制备得到六铝酸钙系耐火材料。

425.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为86.3%,所述刚玉物相的含量为11.2%。

426.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括92.57%al2o3、7.28%cao。

427.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为72.4%、所述刚玉物相的含量为25.1%;

428.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括91.6%al2o3、5.92%cao。

429.按照与实施例1-1相同的方法进行体积密度的分析,所述六铝酸钙系耐火材料的体积密度2.70g/cm3。

430.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.31w/m.k。

431.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为4.45mm。

432.实施例1-23六铝酸钙系耐火材料的制备

433.将0.088mm的c2m2a14骨料60%、粒度小于325目的ca6细粉26%、纯铝酸盐水泥4%、粒度小于325目的白刚玉细粉5%和活性氧化铝微粉5%混匀、加水搅拌后进行机压成型、干燥后,制备得到ca6系耐火材料。

434.物相和化学成分测试是在将制得的ca6系耐火材料经1600℃

×

6h处理后进行的。

435.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述c2m2a14物相的含量为59.1%,所述ca6物相的含量为38.5%。

436.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括87.6%al2o3、2.84%mgo、7.28%cao。

437.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为97.3%;

438.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括91.4%al2o3、8.29%cao。

439.按照与实施例1-1相同的方法进行体积密度的分析,所述六铝酸钙系耐火材料的

体积密度2.55g/cm3。

440.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.21w/m.k。

441.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为5.28mm。

442.实施例1-24六铝酸钙系耐火材料的制备

443.以0.088mm的ca6骨料50%、粒度小于325目的ca6细粉40%、石灰石粉0.84%和活性氧化铝微粉9.16%为原料,加入合适的羧甲基纤维素结合剂搅拌均匀,经压制成型和1750℃烧成后制备得到ca6系耐火材料。

444.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为94.3%,所述刚玉物相的含量为3.42%。

445.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括90.9%al2o3、7.25%cao。

446.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为90.3%、所述刚玉物相的含量为7.22%;

447.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括92.2%al2o3、7.38%cao。

448.按照与实施例1-1相同的方法进行体积密度的分析,所述六铝酸钙系耐火材料的体积密度2.65g/cm3。

449.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.74w/m.k。

450.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为4.22mm。

451.实施例1-25六铝酸钙系耐火材料的制备

452.以0.088mm的ca6骨料65%、粒度小于325目的ca6细粉25%、纯铝酸盐水泥4%及活性氧化铝微粉6%为原料,加入减水剂搅拌均匀,经预制成型后制备得到ca6系耐火材料。

453.物相和化学成分测试是在将制得的ca6系耐火材料经1600℃

×

6h处理后进行的。

454.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为97.5%。

455.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括90.4%al2o3、8.05%cao。

456.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为97.3%;

457.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.7%al2o3、

8.06%cao。

458.按照与实施例1-1相同的方法进行体积密度的分析,所述六铝酸钙系耐火材料的体积密度2.76g/cm3。

459.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.32w/m.k。

460.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为5.19mm。

461.实施例1-26六铝酸钙系耐火材料的制备

462.以0.088mm的cm2a8骨料65%、粒度小于325目的ca6细粉25%、纯铝酸盐水泥4%及活性氧化铝微粉6%为原料,加入减水剂搅拌均匀,经预制成型后得到ca6系耐火材料。

463.物相和化学成分测试是在将制得的ca6系耐火材料经1600℃

×

6h处理后进行的。

464.按照与实施例1-1相同的方法进行物相分析,所述六铝酸钙系耐火材料的物相包括ca6,以在所述耐火材料的物相所占的质量百分比计,所述cm2a8物相的含量为64.1%,所述ca6物相的含量为33.5%。

465.按照与实施例1-1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的六铝酸钙系耐火材料的化学成分包括86.3%al2o3、5.12%mgo、6.14%cao。

466.按照与实施例1-1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为97.4%;

467.按照与实施例1-1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.7%al2o3、8.06%cao。

468.按照与实施例1-1相同的方法进行体积密度的分析,所述六铝酸钙系耐火材料的体积密度2.75g/cm3。

469.按照与实施例1-1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.37w/m.k。

470.按照与实施例1-1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为5.26mm。

471.表1 实施例1-1至实施例1-26的相关数据

472.473.[0474][0475]

实施例2-1纳米隔热板的制备

[0476]

按照质量百分比,将利用tio2包覆的微纳米sio2粉体83%与zro2粉体15%和硅酸铝纤维2%混合均匀,加入适量的硅溶胶结合剂搅拌均匀,放入模具中,利用压力机压制成型,干燥后用铝箔包裹、密封好,得到纳米隔热板。

[0477]

所述微纳米板的化学成分分析采用荧光即xrf分析,按照gb/t21114-2007进行测定;所述微纳米板经1000℃

×

6h处理后的化学成分包括80.05%的sio2,14.62%的zro2,其余为al2o3、tio2、cao、fe2o3、k2o和na2o。

[0478]

将所述微纳米板按照gb/t2997-2000进行测定,测定体积密度为0.35g/cm3。

[0479]

将所述微纳米板按照黑色冶金行业标准yb/t 4130-2005测得所述微纳米板在350℃的导热率为0.028w/m.k。

[0480]

实施例2-2纳米隔热板的制备

[0481]

按照质量百分比,将利用zro2包覆处理的微纳米sio2粉体74%与zro2粉体24%和硅酸铝纤维2%混合均匀,加入适量的乳白胶结合剂搅拌均匀、压力机压制成型,干燥后用铝箔包裹好,并用塑料膜密封得到微纳米隔热板。

[0482]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米板经1000℃

×

6h处理后的化学成分包括72.40%sio2,23.76%zro2,其余为al2o3、fe2o3、cao、k2o和na2o。

[0483]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度0.59g/cm3。

[0484]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.034w/m.k。

[0485]

实施例2-3纳米隔热板的制备

[0486]

按照质量百分比,将微纳米sio2粉体99.5%,0.5%的玻璃纤维,再加入适量的磷酸二氢铝结合剂搅拌均匀,压力机压制成型,干燥后用铝箔包裹好,并用塑料膜密封得到纳米隔热板。

[0487]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米板经1000℃

×

6h处理后的化学成分包括99.5%sio2,其余为al2o3、fe2o3、k2o和na2o。

[0488]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.40g/cm3。

[0489]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.025w/m.k。

[0490]

实施例2-4纳米隔热板的制备

[0491]

按照质量百分比,将利用zro2掺杂的微纳米sio2粉体71%、zro2粉体23%和sic纤维6%混合均匀,加入适量的糊精作结合剂,搅拌均匀后利用刮刀进行刮压成型,干燥后用铝箔包裹好得到纳米隔热板。

[0492]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米粉体经1000℃

×

6h处理后的化学成分包括76.40%sio2、zro

2 22.88%,其余为al2o3、k2o和na2o。

[0493]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.38g/cm3。

[0494]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.030w/m.k。

[0495]

实施例2-5纳米隔热板的制备

[0496]

按照质量百分比,将微纳米sio2粉体90%与sic微粉6%和莫来石纤维4%混合均匀,加入适量的水玻璃结合剂搅拌均匀,压力机压制成型,干燥后用硅溶胶覆膜,得到纳米隔热板。

[0497]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米板经1000℃

×

6h处理后的化学成分包括95.47%sio2,其余为al2o3、tio2、fe2o3、k2o和na2o。

[0498]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.23g/cm3。

[0499]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.048w/m.k。

[0500]

实施例2-6纳米隔热板的制备

[0501]

按照质量百分比,将利用tio2包覆的微纳米sio2粉体94%与硅酸铝纤维6%混合均匀,加入适量的纤维素作结合剂,搅拌均匀,吸滤成型,干燥后用铝箔包裹好,并用塑料膜密封得到纳米隔热板。

[0502]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米粉体经1000℃

×

6h

处理后的化学成分包括93.20%sio2,其余为al2o3、tio2、fe2o3、k2o和na2o。

[0503]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.25g/cm3。

[0504]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.020w/m.k。

[0505]

实施例2-7纳米隔热板的制备

[0506]

按照质量百分比,将微纳米sio2粉体70%与zro2粉体30%混合均匀,加入适量的三聚磷酸钠结合剂,加水搅拌均匀,流淌成型,干燥后用磷酸二氢铝覆膜得到纳米隔热板。

[0507]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米粉体经1000℃

×

6h处理后的化学成分包括68.31%sio2、29.3%zro2,其余为al2o3和tio2。

[0508]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.52g/cm3。

[0509]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.048w/m.k。

[0510]

实施例2-8纳米隔热板的制备

[0511]

按照质量百分比,将利用zro2包覆的微纳米sio2粉体56%与zro2粉体40%和al2o3纤维4%混合均匀,加入适量的六偏磷酸钠结合剂,加水搅拌均匀,振动成型,干燥后用铝箔包裹好,并用塑料膜密封得到纳米隔热板。

[0512]

按照与实施例2-1相同的方法进行化学成分分析,所述微纳米粉体经1000℃

×

6h处理后的化学成分包括55.00%sio2、39.98%zro2,其余为al2o3、、mgo、fe2o3、k2o和na2o。

[0513]

按照与实施例2-1相同的方法进行体积密度的分析,所述微纳米板的体积密度为0.70g/cm3。

[0514]

按照与实施例2-1相同的方法进行分析,所述微纳米板在350℃下的导热率为0.043w/m.k。

[0515]

表2 实施例2-1至2-8的纳米隔热板的原料成分表

[0516][0517][0518]

实施例3-1阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0519]

将厚度为20mm的实施例2-1所制得的纳米隔热板利用水玻璃结合火泥粘结在厚度为90mm的实施例1-1所制得的ca6耐火材料的低温侧,固化;

[0520]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0521]

实施例3-2阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)将厚度为

30mm的实施例2-6所得到的纳米隔热板贴在包壳上;

[0522]

使用硅溶胶结合硅酸铝系细粉湿法砌筑80mm的实施例1-2所制得的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0523]

实施例3-3阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)将厚度为25mm的实施例2-2所得到的纳米隔热板贴在包壳上;

[0524]

使用水玻璃结合硅酸铝系细粉湿法砌筑110mm的实施例1-5所得到的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0525]

实施例3-4阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0526]

将厚度为23mm的实施例2-7所制得的纳米隔热板利用甲基丙烯酸酯胶黏剂粘结在厚度为112mm的实施例1-11所制得的ca6耐火材料的低温侧,固化;

[0527]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0528]

实施例3-5阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0529]

将厚度为20mm的实施例2-4所述的纳米隔热板利用磷酸二氢铝结合硅酸铝细粉粘结在厚度为100mm的实施例1-11所得到的ca6耐火材料的低温侧,烘干;

[0530]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0531]

实施例3-6阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)将厚度为30mm的实施例2-6所得到的纳米隔热板贴在包壳上;

[0532]

使用硅溶胶结合硅酸铝系细粉湿法砌筑100mm的实施例1-12所得到的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0533]

实施例3-7阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)将厚度为10mm的实施例2-5所得到的纳米隔热板贴在包壳上;

[0534]

使用磷酸二氢铝结合硅酸铝系细粉湿法砌筑250mm的实施例1-12所得到的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0535]

实施例3-8阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0536]

将厚度为23mm的实施例2-7所述的纳米隔热板利用硅溶胶结合硅酸铝细粉粘结在厚度为80mm的实施例1-14所得到的ca6耐火材料的低温侧,烘干;

[0537]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0538]

实施例3-9阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)

[0539]

将厚度为25mm的实施例2-3的纳米隔热板贴在包壳上;

[0540]

使用水玻璃结合硅酸铝系粉料湿法砌筑80mm的实施例1-19得到的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0541]

实施例3-10阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0542]

将厚度为20mm的实施例2-4所述的纳米隔热板利用氰基丙烯酸乙酯胶黏剂粘结在厚度为250mm的实施例1-22所得到的ca6耐火材料的低温侧,烘干;

[0543]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0544]

实施例3-11阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)

[0545]

将厚度为25mm的实施例2-3的纳米隔热板贴在包壳上;

[0546]

使用水玻璃结合硅酸铝系粉料湿法砌筑110mm的实施例1-24得到的ca6耐火材料,并将火泥填满ca6耐火材料与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0547]

实施例3-12阻隔热传导的复合耐火材料衬体结构体的制备(组合后现场砌筑)

[0548]

将厚度为20mm的实施例2-1纳米隔热板利用环氧树脂胶粘结在厚度为100mm的实施例1-25所述的ca6耐火材料的低温侧,固化;

[0549]

将所得到的复合耐火材料衬体结构体在现场进行砌筑,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0550]

实施例3-13阻隔热传导的复合耐火材料衬体结构体的制备(现场组合)

[0551]

将厚度为25mm的实施例2-2纳米隔热板贴在包壳上;

[0552]

使用磷酸二氢铝结合硅酸铝系粉料湿法砌筑80mm厚的实施例1-26所得到的ca6预制块,并将火泥填满ca6预制块与纳米隔热板之间的空隙,得到钢包精炼包的永久衬和隔热衬耐火材料。

[0553]

表3 复合耐火材料使用的ca6耐火材料和纳米隔热板的厚度

[0554]

[0555][0556]

实验例1本发明实施例1-1所述的ca6耐火材料高温烧结稳定性

[0557]

莫来石浇注料为工业上应用使用性能较好的永久衬材料,其骨料为轻质莫来石,细粉为矾土细粉、纯铝酸盐水泥、活性氧化铝微粉及硅微粉等,经加水搅拌、浇注、振动施工制得。

[0558]

将实施例1-1所得到的ca6耐火材料以及莫来石浇注放到高温炉中升温至1550℃,并经3h保温处理,处理后的形貌如图1所示。

[0559]

从图1可以看出,ca6试样烧结后的表面非常整洁,没有裂纹出现,而且基本上没有烧结收缩;相比ca6试样,莫来石浇注料试样烧结后表面出现了网状裂纹,说明其呈现烧结收缩,该微小裂纹经多次冷热循环后有可能发展成为较大裂纹,甚至导致试样断裂。这充分说明本发明所得到的试样的高温稳定性是非常好的。

[0560]

实施例1-2至1-26所得到的ca6耐火材料具有类似的技术效果。

[0561]

实验例2本发明实施例1-1所述的ca6耐火材料抵抗熔渣的侵蚀性

[0562]

将本发明实施例1-1所得到的ca6耐火材料与莫来石浇注料分别制成如图2-1、2-2的坩埚。将坩埚内装满钢渣,放在高温炉中升温至1550℃,并保温3小时。保温结束后随炉冷却、沿坩埚中间剖开,观察钢渣渗入和侵蚀情况,其中,钢渣成分为:cao 51%,al2o

3 30%,sio

2 11%,mgo 8%,cao/sio2为4.6,实验结果如图2-1以及图2-2所示。

[0563]

图2-1是实施例1-1所述的ca6耐火材料抗熔渣侵蚀的结果,而图2-2是莫来石浇注

料抗熔渣侵蚀的结果,从图2-1以及图2-2可以看出,莫来石浇注料抵抗熔渣侵蚀是较差的,熔渣已经渗透到外面,也就是说熔渣已经完全进入到试样的外面。而本发明实施例1-1所述的ca6试样,熔渣渗透深度相对要浅得多,说明本发明实施例1-1所述试样的抵抗熔渣侵蚀的性能是非常好的。

[0564]

实施例1-2至1-26所得到的ca6耐火材料具有类似的效果。

[0565]

实验例3精炼钢包的现场包壳温度变化及差距的实验

[0566]

将实施例3-1至实施例3-13所得到的阻隔热传导的复合耐火材料衬体结构体、莫来石浇注料和纤维板、莫来石浇注料和实施例2-1所述的纳米板、实施例1-1所述的ca6耐火材料和纤维板进行实验,以测定精炼钢包的现场包壳温度变化,测定结果如表4所示。

[0567]

表4使用复合耐火材料衬体结构体、莫来石浇注料和纤维板、莫来石浇注料和实施例2-1所述的纳米板、实施例1-1所述的ca6耐火材料和纤维板后的钢壳温度

[0568][0569][0570]

从上表可以看出,以莫来石浇注料和20mm纳米隔热板复合的钢包包衬结构,钢壳温度尽管降低至273℃,但在第1炉次后即出现明显的温度上升现象,表明纳米隔热板已经结晶粉化,后续即已失去保温隔热功效。

[0571]

基于本发明的钢包包衬结构,ca6低导热耐火材料不但阻隔热传导的性能好,而且具有抵抗钢水和熔渣的侵蚀能力,且大大好于莫来石浇注料,在确保冶炼安全方面是由保障的。对于钢包永久衬和隔热衬而言,隔热保温是很关键的,但是,抵抗熔渣侵蚀,防止钢水泄漏是必须要保障的,因此,对于永久衬而言,抗熔渣和钢水的侵蚀是必须要确保的。

[0572]

另外,由于ca6材料的阻隔热传导的性能,将冶炼的高温阻隔在ca6材料中,降低了纳米材料的结晶和粉化速率,保障了纳米结构的完整性,因此,基于该专利的复合结构的耐火材料衬体在钢包中应用,较好的水平可使钢壳温度维持在100-200℃,效果非常明显。

[0573]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所

作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。