基于ca6的中等体积密度耐火材料、制法及其应用

技术领域

1.本发明涉及耐火材料技术领域,尤其涉及一种基于ca6的中等体积密度耐火材料、制法及其应用。

背景技术:

2.对钢水精炼钢包来讲,钢包衬耐火材料的整体性、安全性、不漏钢和一定的保温性能是非常关键的,永久衬耐火材料在其中则扮演着非常重要的角色。

3.目前,钢包衬体通常采用三层结构设计:工作衬、永久衬和隔热衬。工作衬与高温熔体接触,要求高温性能好及具有较好的抵抗钢水钢渣侵蚀性能。永久衬要兼具安全和隔热保温的功效,既要在失去工作衬的情况下能够抵抗熔渣、钢水的高温和侵蚀,满足安全的首要条件,同时也要阻止或减弱热量向外传输,降低承载到隔热保温衬上的温度,实现隔热保温的功能。

4.目前的钢包永久衬,现有的应用材料一般为中重质的高铝浇注料,或为铝镁系浇注料,或为普通的低水泥高铝浇注料,或为添加部分莫来石轻质骨料的高铝浇注料等。

5.永久衬的施工是在现场进行的。在钢包砌筑完隔热衬后,在钢包内部固定好芯模具,浇注料现场加水搅拌后进行浇注、振动施工,浇注料借助于流动填充于芯模和隔热衬中间,进而借助水泥等水化组份的水化作用构成整体,形成强度。

6.浇注料是骨料和细粉的集合体,骨料为粒度大于0.088mm的颗粒料,细粉为粒度小于0.088mm的粉料。颗粒料的烧结活性很弱,基本不会烧结,而细粉的烧结活性比较高,浇注料的整体性主要来自于细粉的烧结作用。细粉中除主要原料粉体外,还含有铝酸盐水泥和mgo等具有水化结合作用的组分、硅微粉及活性氧化铝微粉等增强流动性的组分、以及促进烧结作用的添加剂、分散作用的分散剂等,因此,相对于骨料,基质部分是浇注料高温性能等最为薄弱的环节,但很难改变,这是由耐火浇注料的制备理念和性能要求决定的。

7.目前应用于永久衬的低水泥高铝浇注料一般是以矾土、纯铝酸盐水泥和硅微粉等为原料制备的,体积密度一般为2.95~3.15g/cm3。铝矾土一般为二级或三级铝矾土,杂质成分高,高温下形成的液相含量较高,同时该材料的高温形变较大,因此,该材料使用中存在组织结构致密化的过程,导致材料的导热率较高,散热较大。同时,由于该材料高温下的液相量较大,抵抗钢水和熔渣的侵蚀性较弱;在工作衬被蚀损完后,仅仅依靠该材料是很难抵抗钢水的侵蚀的,很容易漏钢。另外,该类材料在多次重复应用后结构疏松,强度下降。

8.铝镁浇注料一般是以矾土、镁砂粉和硅微粉等为原料制备的,体积密度一般为3.0~3.15g/cm3。该材料所用原料都为天然原料,杂质成分较高,高温下形成的液相含量较高,同时该材料的高温形变较大,因此,该材料使用中也存在组织结构致密化的过程,导致材料的导热率较高,散热较大。同时,由于该材料高温下的液相量较大,抵抗钢水和熔渣的侵蚀性较弱;在工作衬被蚀损完后,仅仅依靠该材料是很难抵抗钢水的侵蚀的,很容易漏钢。

9.诸如此类的现有应用材料和技术已经应用了几十年,一直未能很好地满足安全和节能保温的要求,一直没有较大的改进,这主要是由于原料一直未有改变,由原料特性导致

的。铝矾土的微观结构主要为棒状和柱状的刚玉和莫来石,液相填充于刚玉和莫来石晶体间隙。这种结构不仅导致组织结构形变、致密化,而且彼此连接的柱状晶体导致导热率较高,这也就是目前的应用材料的最主要的缺陷。

技术实现要素:

10.相比与铝矾土的微观结构,六铝酸钙的结构比较适合于永久衬材料的原料。因此,用于永久衬的材料除目前现有的应用技术材料之外,还有些公开的专利,像含ca6的材料等。

11.六铝酸钙(cao

·

6al2o3,简写ca6)的化学成分为cao和al2o3,熔点为1875℃,其理论密度为3.79g/cm3,耐火性能好。六铝酸钙的晶体结构为磁铅石结构,为在c轴向的片层结构堆叠而成,在c轴向的热传导率较低,同时片层结构间的间隙也导致其热传导率较小,因此,六铝酸钙原料的导热率很小。cma(cao

·

2mgo

·

8al2o3和2cao

·

2mgo

·

14al2o3的统一简写)是基于ca6和mgo

·

al2o3结构通过c轴向的堆叠而构成的,其结构也同ca6近似,也倾向于形成层状结构,导热率也较小。鉴于cma与ca6的结构和性能类似,下面的叙述中仅以ca6来替代。

12.这种片层状结构一方面导致其传热性能较差,同时也导致六铝酸钙材料很难烧结。目前实验室制备的六铝酸钙材料的体积密度一般在2.20~2.70g/cm3,很难在高温领域应用。正是由于这种片层状结构,烧结性很差,这就是目前很难制备出体积密度大于3.0g/cm3ca6系原料的主要原因。另外,在制备六铝酸钙耐火材料的过程中,各组元之间反应所伴随的体积膨胀效应也影响了六铝酸钙材料烧结及致密化过程。

13.目前,为实现六铝酸钙的致密化,大都采用添加sio2、tio2等外加剂,进而在高温下出现液相,促进其致密化烧结的。如陈肇友等人在六铝酸钙材料及其在铝工业炉中的应用(陈肇友等,六铝酸钙材料及其在铝工业炉中的应用[j].耐火材料,2011,45(2):122~125.)谈到博耐特(六铝酸钙的商品名)的理化性能,其中化学成分sio2为0.9%。又如“一种致密六铝酸钙耐火熟料的制备方法”(cn110171980a)、“一种致密六铝酸钙耐火熟料及其制备方法”(cn105585314a),分别以tio2、mno作为烧结剂,但这种方法无法通过控制镜面层原子的堆叠来实现致密化,而仅仅是借助液相拉近彼此晶粒间的距离,液相充填于六铝酸钙结晶晶粒之间,传递这热量,因此,这种方法虽然能使六铝酸钙的致密度得到提升,但是六铝酸钙的结构不可控,导热率较高。

[0014]

关于目前专利申请中公开的ca6的材料,大致可归为三类:(1)体积密度小于2.0g/cm3的ca6质材料,尽管导热系数低,保温性能好,但这对于钢包永久衬需要抵抗熔渣和钢液的侵蚀等是不可以的;(2)基于ca6和其它组分复合的材料,通过第二相的生成来增强强度,但是总体上材料的致密度较低,很难用于永久衬等方面;(3)不引入促烧结的添加剂而制备的高纯ca6材料(al2o3 cao和量≥97.0%),体积密度大都小于2.5g/cm3,且强度很低,无法达到使用要求;(4)基于ca6为主,通过添加烧结助剂来实现烧结致密化的。因为ca6自身的片层状结构,ca6材料很难烧结,基本上都是通过添加sio2、tio2等来促进烧结致密化的;(5)ca6材料大都是通过添加较多(≥20%)的刚玉或活性氧化铝微粉,并通过刚玉或活性氧化铝微粉的烧结来实现复合材料的强度的。

[0015]

目前现有的工业化技术或现有的专利技术存在的问题及缺陷为:

[0016]

(1)耐钢渣侵蚀性差

[0017]

基于天然铝矾土的浇注料的杂质含量高,高温液相量大,很难抵抗钢水和熔渣的侵蚀,因此,在工作衬消失状况下,目前永久衬材料和技术是很难确保安全的;尽管赋予永久衬以安全衬的概念,但是很难满足要求。

[0018]

(2)高温下收缩、致密化,导致材料的组织结构发生改变,材料的导热率进一步增加。

[0019]

基于铝矾土的永久衬浇注料,其铝矾土原料都是天然原料,含有较多杂质,高温下的液相量高,同时该类浇注料都是基于硅微粉改善流动性的体系,硅微粉加入量较大,高温下的液相量将成倍增加,如此,该浇注料在高温下使用时将发生一定程度的收缩和致密化过程,材料随着应用进一步致密化,导热率更一步增加。

[0020]

(3)材料的导热率高

[0021]

目前的中重质高铝浇注料,无论普通高铝浇注料、铝镁浇注料,还是低水泥高铝浇注料,其骨料和细粉基本上都是烧结铝矾土,中重质莫来石浇注料尽管采用莫来石轻质原料为部分骨料,但细粉仍然是烧结铝矾土,铝矾土的致密度很高、导热率较大,而且这些材料的体积密度大都在2.6g/cm3以上,甚至高达3.15g/cm3。这些中重质材料的致密度很高,导热率也无法大幅度降低。

[0022]

(4)材料收缩导致工作衬耐火材料向外扩展,砖与砖之间的挤压力减弱,整体性下降,容易导致漏钢。

[0023]

基于天然原料铝矾土的浇注料,杂质含量高,高温液相量大,长时间使用时出现烧结收缩,由此导致工作衬外围的支撑作用力减弱,工作衬向外扩展,导致工作衬出现裂缝或断砖,很容易出现漏钢事故。

[0024]

(5)ca6系材料依靠外加剂实现烧结,液相量大,高温性能下降,导热率高。

[0025]

鉴于ca6独特的片层结构导致其很难烧结,因此,现有的可用作钢包永久衬的ca6系耐火材料,绝大多数是依靠外加剂来生成液相、促进烧结的。这种方式尽管可以促进ca6烧结,但较多的液相导致其高温性能下降,液相填充于晶粒之间,充当热量传递的桥梁,导致热导率大幅度增加。

[0026]

(6)通过引入较多刚玉相等来弥补ca6质材料的难烧结,导致导热率大大增加。

[0027]

为实现ca6材料的烧结和耐侵蚀性提高,在现有公开专利中通常加入较多的活性氧化铝微粉、刚玉粉等,这虽然可提高烧结性和整体性,但导热率也将成倍增加,保温性能下降。

[0028]

(7)高纯ca6材料的体积密度和强度相对较低,很难充当永久衬材料。

[0029]

因ca6材料的难烧结性,所以高纯ca6制品的烧后密度一般在2.0~2.5g/cm3之间,且组织结构不均匀、强度很低,这对于承受较大压力的钢包永久衬材料来讲是不可行的。

[0030]

(8)材料高温收缩大,常出现网状裂纹和较大裂纹,严重影响钢包冶炼安全。

[0031]

材料高温液相多、组织结构蠕变大,则材料收缩,体积变小,导致永久衬材料经常出现网状裂纹和大裂纹;这种裂纹是非常危险的,也是钢厂非常关注的。在工作衬被蚀损掉或工作衬间出现钢液渗透时,很容易通过永久衬的裂纹泄露出去,导致重大的漏钢事故。

[0032]

因此,目前无论是目前钢厂使用的现有材料,还是公开的专利技术,都无法真正实现安全和保温;要么高温液相多,并在液相的作用下发生形变和致密化过程,导致导热率在

使用过程中持续增加,同时液相多,耐钢水和熔渣的侵蚀性差,使其在失去工作衬材料的情况下很难抵抗熔渣的侵蚀,很难起到保护和安全的作用,要么纯度较高,烧结不致密且结构不均匀,很难抵抗钢包工作衬的膨胀压力,从而导致永久衬材料压缩,工作衬材料整体向外扩展,整体性下降而导致漏钢等事故发生。

[0033]

解决以上问题及缺陷的难度为:

[0034]

(1)浇注料的制备方式决定了其弱点是很难改变的。

[0035]

尤其是作为不定形的耐火浇注料,其不经烧成而直接应用;常温及低温强度来源于的水泥的水化结合作用,待800~900℃时结晶水和结合水消失后则主要依靠材料自身的紧密堆积和加入的硅微粉等来维持强度,温度再升高,则依靠加入的硅微粉及其它低熔点相来维持强度。

[0036]

同时,耐火材料作为骨料和细粉的集合体。由于骨料颗粒的表面参与烧结和反应的钝性较大,很难烧结,耐火材料的强度则主要来源于基质细粉的烧结,因此,耐火材料的基质细粉一方面要求细度较小,比表面积较大,同时,一些需要促进烧结的外来组分也大都加入基质细粉中,由此也导致耐火材料在成分分布的不均匀性。基质细粉的高温性能原本就较骨料差一些,在加入烧结助剂后的高温性能就进一步弱化。对一些应用领域,烧结助剂是必须存在的,尤其像钢包永久衬这样的浇注料,其未经高温烧结而直接应用,只能借助使用过程的高温来实现烧结,这样,必须存在较多的烧结助剂,这是由耐火材料的研制理念决定的,是很难改进的。而以纯度较高的原料为主,则制备的材料很难烧结,无法形成统一整体。

[0037]

此外,为保障流动性和施工性能,浇注料还需要加入减水剂、微粉等添加剂;再加之,原料基本上都是天然原料,因此,像铝镁浇注料、高铝浇注料等永久衬材料,其弱点是很难改变的。

[0038]

(2)目前永久衬浇注料高温液相多,组织结构在使用中进一步致密化。

[0039]

天然原料的杂质含量高、高温下的液相多,基于该天然原料的耐火材料在高温服役下的形变大,组织结构不稳定,存在致密化和导热率增大的现象;这是基于天然原料的耐火材料所无法改变的。

[0040]

(3)高温液相量大,耐侵蚀性和抵抗钢水和熔渣的能力较低。

[0041]

浇注料不同于烧成耐火材料,必须借助基质细粉来满足施工性、来达到烧结、来形成强度的,因此,促进烧结的助剂、增强流动性的减水剂和表面活性剂、形成常温和中温强度的水化原料等等都是加入到基质细粉中的,这就造成了浇注料基质成分非常复杂,高温性能肯定要大幅度降低,这是无法改变的。

[0042]

(4)现有专利中的基于高纯原料ca6浇注料也同样存在铝镁浇注料、高铝浇注料等存在问题。

[0043]

相对于铝矾土体系的浇注料,尽管ca6的性能较铝矾土要好得多,但是基于以下几点决定了其高温性能还是较差的:

①

ca6浇注料也需要在中高温中通过自身形成强度,满足其作为永久衬的整体性,也需要中低温烧结,这就需要引入能低温烧成液相的组分;

②

ca6浇注料也需要加入微粉、减水剂和促进流动的微粉等;

③

低温下促进烧结,高温下则形成较大量的液相,由此导致高温下抵抗熔渣侵蚀性下降、组织结构致密化、导热率增加等一系列问题。

[0044]

(5)现有专利申请中的ca6浇注料,为避免组织结构劣化、高温液相过多,则只能加入氧化铝、刚玉等,造成导热率增加

[0045]

浇注料的制备方式和特点决定了基质就是薄弱点,而此薄弱点将导致整个浇注料的性能下降。因此,为减少ca6系浇注料的不足,只能是通过引入大量的活性氧化铝微粉、刚玉粉来强化基质的高温性能、强化其组织结构稳定,但是,由此也带来了导热率增加等一系列问题。

[0046]

对浇注料来讲,基质流动性好、硬化合适、容易烧结、高温液相少,耐侵蚀性高、性能不降低等,这些都需要落实到基质上,这也一直是很难调和的矛盾,至今也很难解决。

[0047]

解决以上问题及缺陷的意义为:能实现永久衬材料的纯净化,增强永久衬材料抵抗熔渣和钢液的侵蚀,保障冶炼钢包的安全,防止漏钢等重大事故发生;能增强材料的结构稳定性和高温整体性,赋予永久衬材料较低且较为稳定的热传导率,阻止热量向外传递,降低钢水的加热温度,降低转炉的出钢温度和碳氧积,减少耐火材料消耗,减少合金用量,经济效益和社会经济效益都非常显著。

[0048]

为了解决上述问题,本发明提供了一种基于ca6的中等体积密度耐火材料、制法及其应用。

[0049]

本发明采用细粉或者颗粒料和细粉混合,然后采用热压烧结法制备基于ca6的中等体积密度耐火材料,所得到的耐火材料纯度高,高温稳定性好,组织结构均匀,性能稳定。

[0050]

本发明具体技术方案如下:

[0051]

1.一种基于ca6的中等体积密度的隔热耐火材料,所述隔热耐火材料的物相包括ca6以及选自c2m2a14、cm2a8、镁铝尖晶石和刚玉的一种或两种以上的物相。

[0052]

2.根据项1所述的隔热耐火材料,其中,以在隔热耐火材料中所占的质量百分比计,ca6、c2m2a14、cm2a8、镁铝尖晶石和刚玉的总含量≥90%,优选为94.8-99.5%。

[0053]

3.根据项1或2所述的隔热耐火材料,其中,以在隔热耐火材料的物相所占的质量百分比计,ca6物相为26.7-100%,优选为31.5-99.5%,进一步优选为38.7-99.5%;

[0054]

c2m2a14物相为0-72%,优选为0-60%;

[0055]

cm2a8物相为0-72%,优选为0-59.5%;

[0056]

镁铝尖晶石物相为0-10%、0-4.60%,优选为0,以及

[0057]

刚玉物相为0-30%,优选为0-18%,进一步优选为0-16.5%。

[0058]

4.根据项1-3中任一项所述的隔热耐火材料,其中,所述隔热耐火材料的化学成分包括al2o3、cao和mgo,以在所述隔热耐火材料中所占的质量百分比计,所述al2o3为86.65-94.10%,优选为87.60-94.10%,进一步优选为88.07-94.10%;

[0059]

所述cao为5.80-8.40%,优选为6.89—8.40%;以及

[0060]

所述mgo为0-6.05%,优选为0-5.04%。

[0061]

5.根据项1-4中任一项所述的隔热耐火材料,其中,所述隔热耐火材料的体积密度为2.40-2.90g/cm3,优选为2.40-2.82g/cm3。

[0062]

6.根据项1-5中任一项所述的隔热耐火材料,其中,所述隔热耐火材料的基质部分的物相包括ca6以及选自刚玉、镁铝尖晶石、c2m2a14和cm2a8中的一种或两种以上的物相。

[0063]

7.根据项6所述的隔热耐火材料,其中,以在所述隔热耐火材料基质部分的物相所占的质量百分比计,ca6物相为67.4-100%,优选为78.2-100%;

[0064]

刚玉物相为0-30%,优选为0-20%;

[0065]

镁铝尖晶石物相为0-10%、0-5.22%,优选为0;

[0066]

c2m2a14物相为0-30%,优选为0-18.8%;以及

[0067]

cm2a8物相为0-30%,优选为0-18.8%。

[0068]

8.根据项6或7所述的隔热耐火材料,其中,所述隔热耐火材料基质部分的化学成分包括al2o3、cao和mgo,以在所述隔热耐火材料基质部分所占的质量百分比计,所述al2o3为89.03-94.10%,优选为90.30-93.20%;

[0069]

所述cao为5.80-8.40%,优选为6.60-8.40%;以及

[0070]

所述mgo为0-2.52%,优选为0-1.68%。

[0071]

9.根据项1-8中任一项所述的隔热耐火材料,其中,所述隔热耐火材料通过包含下述步骤的方法制备得到:

[0072]

将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到。

[0073]

10.根据项9所述的隔热耐火材料,其中,所述细粉选自含cao的细粉、含al2o3的细粉和含mgo的细粉中的一种或两种以上;

[0074]

优选的,所述含cao的细粉选自生石灰、石灰石、氢氧化钙、cao﹒al2o3、cao﹒2al2o3、12cao﹒7al2o3、ca6、c2m2a14和cm2a8中的一种或两种以上;

[0075]

优选的,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝、工业氧化铝、白刚玉粉、亚白刚玉粉、致密刚玉粉、烧结刚玉粉和板状刚玉粉中的一种或两种以上;

[0076]

优选的,所述含mgo的细粉选自菱镁矿、轻烧氧化镁、水镁石、氢氧化镁、氯化镁、高纯镁砂和电熔氧化镁中的一种或两种以上。

[0077]

11.根据项9或10所述的隔热耐火材料,其中,所述颗粒料选自ca6、c2m2a14和cm2a8中的一种或两种以上,优选为ca6。

[0078]

12.根据项9-11中任一项所述的隔热耐火材料,其中,所述颗粒料与所述细粉的质量之比为0-60:40-100。

[0079]

13.根据项9-12中任一项所述的隔热耐火材料,其中,所述热压烧结将所述混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温预烧结后进行热压烧结。

[0080]

14.根据项9-13中任一项所述的隔热耐火材料,其中,热压烧结的温度为1550-1750℃,优选的,热压强度为0.5-10mpa。

[0081]

15.一种隔热耐火材料的制备方法,其包括下述步骤:

[0082]

将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到。

[0083]

16.根据项15所述的制备方法,其中,所述细粉选自含cao的细粉、含al2o3的细粉和含mgo的细粉中的一种或两种以上;

[0084]

优选的,所述含cao的细粉选自生石灰、石灰石、氢氧化钙、cao﹒al2o3、cao﹒2al2o3、12cao﹒7al2o3、ca6、c2m2a14和cm2a8中的一种或两种以上;

[0085]

优选的,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝、工业氧化铝、白刚玉粉、亚白刚玉粉、烧结刚玉粉和板状刚玉粉中的一种或两种以上;

[0086]

优选的,所述含mgo的细粉选自菱镁矿、轻烧氧化镁、水镁石、氢氧化镁、氯化镁、高

纯镁砂和电熔氧化镁中的一种或两种以上。

[0087]

17.根据项15或16所述的制备方法,其中,所述颗粒料选自ca6、c2m2a14和cm2a8中的一种或两种以上,优选为ca6。

[0088]

18.根据项15-17中任一项所述的制备方法,其中,所述颗粒料/所述细粉的质量比为0-60:40-100。

[0089]

19.根据项15-18中任一项所述的制备方法,其中,所述热压烧结将所述混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温预烧结后进行热烧结。

[0090]

20.根据项15-19中任一项所述的制备方法,其中,热压烧结的温度为1550-1750℃,优选的,热压强度为0.5-10mpa。

[0091]

21.一种用于钢铁冶炼钢包的永久衬,其包括项1-14中任一项所述的隔热耐火材料或者项15-20中任一项所述的制备方法制备得到的隔热耐火材料。

[0092]

22.一种用于铝液包的隔热衬或工作衬,其包括项1-14中任一项所述的隔热耐火材料或者项15-20中任一项所述的制备方法制备得到的隔热耐火材料。

[0093]

发明的效果

[0094]

本发明实现了高纯ca6体系材料的良好烧结,材料强度较高;材料的微观组织结构均匀,隔热保温性能和强度性能比较均匀,抵抗熔渣和钢液的侵蚀能力好,非常适合于钢包永久衬、铝液等工作衬及隔热衬、一些工业窑炉的耐火材料衬体等,隔热、保温、安全性好,经济和社会效益显著。具体效果详述如下:

[0095]

(1)本发明材料纯度高,对冶炼材料没有污染

[0096]

与本发明相对应的像钢包永久衬材料和铝液包材料等,本发明材料的纯度较高、高温稳定性好,al2o3 cao mgo总含量≥96.5%。

[0097]

本发明材料尽管纯度高,在冶炼钢铁及铝合金或其它合金过程中不会向溶液中引入杂质,不会影响合金等的纯度和性能。

[0098]

(2)材料组织结构均匀,性能稳定

[0099]

作为高纯原料体系,材料的烧结是比较困难的,也因此,在目前的耐火材料中,基本上都是通过引入外加剂,通过化合反应或生成低熔点液相来促进烧结的。由此也将导致材料结构的不均匀:一些区域为熔点较高、结晶较好的高纯体系,一些为成分复杂、熔点和高温性能较低的液相区。这种结构的不均匀导致其在高温下的蠕变和滑移、材料性能下降,导热率等性能增加。

[0100]

而本发明的材料不是基于低熔点液相的生成来促进烧结,不存在低熔点液相,不存在微观结构的蠕变和滑移,材料结构是均匀的,性能是稳定的。同时不存在材料在不同服役阶段的性能劣变,这是传统材料所不具备的。

[0101]

(3)耐金属熔体和熔渣等的侵蚀性好

[0102]

由于该材料体系为高纯体系,且材料的结构不是基于低熔点液相促进的烧结,材料结构均匀、不存在抵抗熔渣侵蚀性的薄弱点,因此,本发明材料的耐金属熔体和熔渣的整体侵蚀性很好,可以保障永久衬的安全特性。

[0103]

(4)导热率较低

[0104]

由于ca6的片层结构,使基于ca6的材料的导热率较低。这对需要具备隔热性能的

永久衬是很重要的。

附图说明

[0105]

图1是本发明实施例1所得到的隔热耐火材料与对比例1所得到的ca6浇注料经1500℃处理后的示意图。

[0106]

图2是本发明实施例1所述的隔热耐火材料经1500℃渣侵蚀后的剖面示意图;

[0107]

图3是对比例1所得到的ca6材料经1500℃渣侵蚀后的剖面示意图。

具体实施方式

[0108]

下面对本发明做以详细说明。虽然显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0109]

需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

[0110]

本发明提供了一种基于ca6的中等体积密度的隔热耐火材料,所述隔热耐火材料的物相包括ca6以及选自c2m2a14、cm2a8、镁铝尖晶石和刚玉的一种或两种以上的物相。

[0111]

物相是物质中具有特定的物理化学性质的相。

[0112]

其中,c2m2a14指的是2cao

·

2mgo

·

14al2o3。

[0113]

cm2a8指的是cao

·

2mgo

·

8al2o3。

[0114]

所述隔热耐火材料的物相通过xrd测定,例如将所测物料进行研磨至325目以下,然后利用x-射线衍射仪进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的全谱拟合得到相关物相的含量。

[0115]

在本发明优选的一种具体实施方式中,其中,以在隔热耐火材料中所占的质量百分比计,ca6、c2m2a14、cm2a8、刚玉和镁铝尖晶石的总含量≥90%,优选为94.8-99.5%。

[0116]

例如,以在隔热耐火材料中所占的质量百分比计,ca6、c2m2a14、cm2a8、镁铝尖晶石和刚玉的总含量可以为90%、91%、92%、93%、94%、95%、96%、96.2%、96.55%、96.6%、96.8%、97.1%、97.5%、97.7%、97.8%、97.9%、98%、98.05%、98.95%、99.15%、100%或其之间的任意范围。

[0117]

在本发明优选的一种具体实施方式中,其中,以在隔热耐火材料的物相所占的质量百分比计,ca6物相为26.7-100%,优选为31.5-99.5%,进一步优选为38.7-99.5%;

[0118]

c2m2a14物相为0-72%,优选为0-60%;

[0119]

cm2a8物相为0-72%,优选为0-59.5%;

[0120]

镁铝尖晶石物相为0-10%、0-4.60%,优选为0;以及

[0121]

刚玉物相为0-30%,优选为0-18%,进一步优选为0-16.5%。

[0122]

例如,以在隔热耐火材料的物相所占的质量百分比计,ca6物相可以为26.7%、28%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、97.8%、99.5%、100%或其之间的任意范围。

[0123]

c2m2a14物相可以为0、5%、10%、15%、20%、24.5%、25%、30%、35%、35.2%、40%、45%、50%、55%、60%、65%、70%、71%、72%或其之间的任意范围。

[0124]

cm2a8物相可以为0、5%、10%、15%、20%、24%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、71%、72%或其之间的任意范围。

[0125]

刚玉物相可以为0、5%、10%、12%、15%、18%、20%、25%、30%或其之间的任意范围。

[0126]

镁铝尖晶石可以为0、1%、2%、3%、4%、4.60%、5%、6%、7%、8%、9%、10%或其之间的任意范围。

[0127]

在本发明优选的一种具体实施方式中,其中,所述隔热耐火的化学成分包括al2o3、cao和mgo,以在所述隔热耐火材料中所占的质量百分比计,所述al2o3为86.65-94.10%,优选为87.6-94.10%,进一步优选为88.07-94.10%;

[0128]

所述cao为5.80-8.40%,优选为6.89-8.40%,以及所述mgo为0-6.05%,优选为0-5.04%。

[0129]

以在所述隔热耐火材料中所占的质量百分比计,所述al2o3例如可以为86.65%、87.60%、88%、89%、90%、91%、92%、93%、94%、94.10%或其之间的任意范围;

[0130]

所述cao可以为5.80%、6.0%、7.0%、8.0%、8.40%或其之间的任意范围;

[0131]

所述mgo可以为0、1.0%、2.0%、3.0%、4.0%、5.0%、5.60%、6.0%或其之间的任意范围。

[0132]

所述隔热耐火材料的化学成分通过荧光即xrf分析,按照gb/t21114-2007进行测定。

[0133]

在本发明优选的一种具体实施方式中,其中,所述隔热耐火材料的体积密度为2.40-2.90g/cm3,优选为2.40-2.82g/cm3。

[0134]

例如,所述隔热耐火材料的体积密度可以为2.40g/cm3、2.50g/cm3、2.55g/cm3、2.60g/cm3、2.70g/cm3、2.80g/cm3、2.90g/cm3或其之间的任意范围。

[0135]

所述隔热耐火材料的体积密度按照gb/t2997-2000来测定。

[0136]

在本发明优选的一种具体实施方式中,其中,所述隔热耐火材料基质部分的物相包括ca6以及选自刚玉、镁铝尖晶石、c2m2a14和cm2a8中的一种或两种以上的物相。

[0137]

其中,所述隔热耐火材料的基质部分指的是隔热耐火材料中不包括颗粒料的部分。

[0138]

所述隔热耐火材料基质部分的物相通过xrd进行微区衍射测定。

[0139]

操作方法例如可以为选取7块不同样品,并从中切出7个试样。将每个试样进行微区衍射,并对图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的5个试样的物相含量进行取平均值即为所述隔热耐火材料基质的物相含量。为保证分析准确,偏差小,在进行制样和扫描时,应使选取的基质区域最大化。

[0140]

在本发明优选的一种具体实施方式中,其中,以在所述隔热耐火材料基质部分的物相所占的质量百分比计,ca6物相为67.4-100%,优选为78.2-100%;

[0141]

刚玉物相为0-30%,优选为0-20%;

[0142]

镁铝尖晶石物相为0-10%、0-5.22%,优选为0;

[0143]

c2m2a14物相为0-30%,优选为0-18.8%;以及

[0144]

cm2a8物相为0-30%,优选为0-18.8%。

[0145]

例如,以在所述隔热耐火材料基质部分的物相所占的质量百分比计,ca6物相可以为67.4%、70%、75%、80%、85%、90%、95%、98.5%、100%或其之间的任意范围;

[0146]

刚玉物相可以为0、5%、10%、15%、20%、25%、30%或其之间的任意范围;

[0147]

镁铝尖晶石物相可以为0、1%、2%、3%、4%、4.85%、5.22%、6%、7%、8%、9%、10%或其之间的任意范围;

[0148]

c2m2a14物相可以为0、5%、10%、15%、20%、25%、30%或其之间的任意范围;

[0149]

cm2a8物相可以为0、5%、10%、15%、20%、25%、28.4%、30%或其之间的任意范围。

[0150]

在本发明优选的一种具体实施方式中,其中,所述隔热耐火材料基质的化学成分包括al2o3、cao和mgo,以在所述隔热耐火材料基质部分所占的质量百分比计,所述al2o3为89.03-94.10%,优选为90.3-93.2%;

[0151]

所述cao为5.80-8.40%,优选为6.60-8.4%,以及

[0152]

所述mgo为0-2.52%,优选为0-1.68%。

[0153]

例如,以在所述隔热耐火材料基质部分所占的质量百分比计,所述al2o3可以为89.03%、90.55%、91.00%、91.10%、91.20%、91.30%、91.40%、91.50%、91.60%、91.70%、91.80%、91.90%、92.00%、92.10%、92.20%、92.30%、92.40%、92.50%、92.60%、92.70%、92.80%、92.90%、93.00%、93.10%、93.20%、93.30%、93.40%、93.50%、93.60%、93.70%、93.80%、93.90%、94.00%、94.10%或其之间的任意范围;

[0154]

所述cao可以为5.80%、5.85%、5.90%、6.00%、6.10%、6.20%、6.30%、6.40%、6.50%、6.60%、6.70%、6.80%、6.90%、7.00%、7.10%、7.20%、7.30%、7.40%、7.50%、7.60%、7.70%、7.80%、7.90%、8.00%、8.10%、8.20%、8.30%、8.40%或其之间的任意范围;

[0155]

所述mgo可以为0、1.00%、1.10%、1.20%、1.30%、1.40%、1.48%、1.50%、1.60%、1.70%、1.80%、1.90%、2.00%、2.10%、2.20%、2.30%、2.52%或其之间的任意范围。

[0156]

所述隔热耐火材料基质的化学成分通过在电子显微镜下对样品中基质部分进行元素分析,即eds分析进行测定。

[0157]

优选的,所述方法包括下述步骤:选取10块不同样品,并从中切出12个以上的试样、表面剖光。将每个剖光试样放在电子显微镜下,选出基质部分并选出合适大小的矩形区域来进行元素采集;将元素含量转化为氧化物后进行化学成分含量的计算,即折合为al2o3、cao、mgo含量。去掉偏差较大的2个数据,然后将10个试样的al2o3、cao、mgo含量进行取平均值即为所述隔热耐火材料基质的化学成分。为保证化学成分准确,偏差小,在进行元素采集时,应使选取的矩形区域最大化。

[0158]

在本发明优选的一种具体实施方式中,其中,所述隔热耐火材料通过包含下述步骤的方法制备得到:

[0159]

将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到。

[0160]

所述颗粒料指的是经180目方孔筛(新乡市众拓机械设备有限公司)而无法筛下的部分,即位于180目方孔筛筛上的部分,颗粒料的粒径为180目-8mm。

[0161]

所述细粉指的是通过180目方孔筛的部分,即位于180目方孔筛的筛下部分,其粒径为≤180目。

[0162]

所述热压烧结指的是在施加压力和温度的共同作用下实现材料烧结的一种方式。

[0163]

在本发明优选的一种具体实施方式中,其中,所述细粉选自含cao的细粉、含al2o3的细粉和含mgo的细粉中的一种或两种以上;

[0164]

优选的,所述含cao的细粉选自生石灰、石灰石、氢氧化钙、cao﹒al2o3、cao﹒2al2o3(ca2)、12cao﹒7al2o3(c12a7)、ca6、c2m2a14和cm2a8中的一种或两种以上;

[0165]

优选的,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝、工业氧化铝、白刚玉粉、亚白刚玉粉、致密刚玉粉、烧结刚玉粉和板状刚玉粉中的一种或两种以上;

[0166]

优选的,所述含mgo的细粉选自菱镁矿、轻烧氧化镁、水镁石、氢氧化镁、氯化镁、高纯镁砂和电熔氧化镁中的一种或两种以上;

[0167]

其中,含cao的细粉指的是指其化学成分中包括cao组分的细粉,或包括cao、al2o3的细粉,或包括cao、mgo、al2o3的细粉。

[0168]

含al2o3的细粉是指其化学成分主要为al2o3的氧化铝系细粉。

[0169]

含mgo的细粉是指化学成分主要为mgo的细粉。

[0170]

所述生石灰,又称烧石灰,主要成分为氧化钙,通常制法为将主要成分为碳酸钙的天然岩石,在高温下煅烧,即可分解生成二氧化碳以及氧化钙(化学式:cao,即生石灰,又称云石)。

[0171]

活性α-al2o3粉是以工业氧化铝、或氢氧化铝等为原料,经1250-1450℃处理而得到的以α-al2o3为主、活性较高的氧化铝粉体;

[0172]

γ-al2o3粉是以氢氧化铝为原料经140-150℃处理而得到的比表面积较高、吸附性较好的氧化铝粉体。

[0173]

ρ-al2o3粉是以氢氧化铝为原料经600-900℃高温快速处理而得到的具有一定水化结合性的氧化铝粉体。

[0174]

工业氧化铝主要成分为α-al2o3的矿物,是以氢氧化铝为原料,经900~1250℃煅烧制备而成的。

[0175]

白刚玉粉是以工业氧化铝为原料经电熔融化制备的三氧化二铝(al2o3)含量在97.5%以上的氧化铝原料,并含有少量氧化铁、氧化硅等成分,呈白色。

[0176]

亚白刚玉粉是以铝矾土为原料生产的,由于其化学成份和物理性能均与白刚玉接近,故称之为亚白刚玉。该产品具有白刚玉的硬度,同时兼有棕刚玉的韧性,是理想的高级耐火材料和研磨材料。

[0177]

烧结刚玉粉指以氧化铝为原料,经磨细制成料球或坯体,在1750-1900℃的高温下烧结而成的耐火熟料,具有体积密度大、气孔率低、高温下有极好的抗热震性和抗炉渣侵蚀性。

[0178]

板状刚玉粉具有结晶粗大、发育良好的α-al2o3晶体结构,al2o3的含量在97%以

上,板片状晶体结构,气孔小且闭气孔较多。

[0179]

轻烧氧化镁是以菱镁矿(主要成分为碳酸镁)为原料,经800-1000℃煅烧而制备的活性较高、物相为方镁石的氧化镁系原料。

[0180]

水镁石是以mg(oh)2为主要成分的原料。

[0181]

高纯镁砂,是以轻烧氧化镁为原料,经压球、高温煅烧而成的mgo含量≥96.5%的烧结氧化镁原料。

[0182]

电熔氧化镁是以轻烧氧化镁或菱镁矿为原料,经电弧熔融制备的mgo含量≥96.5%的致密氧化镁原料。

[0183]

在本发明优选的一种具体实施方式中,其中,当使用生石灰、石灰石、氢氧化钙、cao

·

al2o3、cao

·

2al2o3、12cao

·

7al2o3中的一种或几种含cao的细粉(单独依靠这些含cao的细粉无法形成ca6或cma等物相)作为基质中cao成分来源的原料而不能满足产品基质的物相和化学成分时,所述细粉则还包括含al2o3的细粉或者含al2o3的细粉和含mgo的细粉,具体情况视产品的物相和化学成分而定;

[0184]

当使用含mgo的细粉,(单独依靠这些含mgo的细粉无法形成ca6或cma等物相),若单独依靠这些含mgo的细粉而不能满足产品基质的物相和化学成分时,所述细粉则还包括含al2o3的细粉或者含al2o3的细粉和含cao的细粉,具体情况视产品的物相和化学成分而定;

[0185]

当使用含al2o3的细粉,,若单独使用这些含al2o3的细粉而不能满足产品基质的物相和化学成分时,所述细粉还则包括含cao的细粉或含mgo细粉,或含cao的细粉和含mgo的细粉,具体情况视产品的物相和化学成分而定。

[0186]

在本发明优选的一种具体实施方式中,其中,所述颗粒料选自ca6、c2m2a14和cm2a8中的一种或两种以上,优选为ca6。

[0187]

在本发明优选的一种具体实施方式中,其中,所述颗粒料/所述细粉的质量之比为0-60:40-100。

[0188]

例如,所述颗粒料与所述细粉的质量比例(即所述颗粒料/所述细粉)可以为0、1/99、2/98、3/97、4/96、5/95、6/94、7/93、8/92、9/91、10/90、11/89、12/88、13/87、14/86、15/85、16/84、17/83、18/82、19/81、20/80、21/79、22/78、23/77、24/76、25/75、26/74、27/73、28/72、29/71、30/70、31/69、32/68、33/67、34/66、35/65、36/64、37/63、38/62、39/61、40/60、41/59、42/58、43/57、44/56、45/55、46/54、47/53、48/52、49/51、50/50、51/49、52/48、53/47、54/46、55/45、56/44、57/43、58/42、59/41、60/40或其之间的任意范围。

[0189]

在本发明优选的一种具体实施方式中,其中,所述热压烧结将所述混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温预烧结后进行热压烧结。

[0190]

例如,对于将所述混合料放入高温装置的模具中进行热压烧结,是指将混合好的物料放入高温装置的模具中升温,待温度升至最高温度时进行施加压力,达到烧结;或将混合料放入高温装置的模具中升温至一定温度时施加压力,然后逐渐升温并同时增加施加的压力,直至温度达到最高温度,压力达到最大值,完成对材料的热压烧结;或将混合料放入高温装置的模具中,边升温边逐步提高施加在混合料上的压力,直至温度达到最高温度,压力达到最大值,完成对材料的热压烧结。

[0191]

将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结,是指将混合料经常温压制成坯体或常温预制成坯体、烘干后再进行热压烧结,热压烧结的方法同上。

[0192]

将所述混合料经常温成型和低温预烧结后再进行热压烧结,是指将混合料经低温压制成型或预制成型和1350-1500℃预烧结后再放入高温装置的模具中进行热压烧结。

[0193]

所述高温装置是本领域常用的高温装置,例如高温装置为热压炉。

[0194]

在本发明优选的一种具体实施方式中,其中,热压烧结的温度为1550-1750℃,优选的,热压强度为0.5-10mpa,例如,温度可以为1550℃、1600℃、1650℃、1700℃、1750℃或其之间的任意范围;

[0195]

热压强度例如可以为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa、8mpa、8.5mpa、9mpa、9.5mpa、10mpa或其之间的任意范围。

[0196]

本发明提供了一种隔热耐火材料的制备方法,其包括下述步骤:

[0197]

将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到。

[0198]

在本发明优选的一种具体实施方式中,其中,所述颗粒料与所述细粉的质量之比为0-60:40-100。

[0199]

在本发明优选的一种具体实施方式中,其中,所述热压烧结将所述混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温预烧结后进行热烧结。

[0200]

在本发明优选的一种具体实施方式中,其中,温度为1550-1750℃,优选的,热压强度为0.5-10mpa。

[0201]

本发明所得到的基于ca6中等体积密度的隔热耐火材料,实现了高纯ca6体系材料的良好烧结,材料强度较高;材料的微观组织结构均匀,隔热保温性能和强度性能比较均匀,抵抗熔渣和钢液的侵蚀能力好,非常适合于钢包永久衬、铝液等工作衬及隔热衬、一些工业窑炉的耐火材料衬体等,隔热、保温、安全性好,经济和社会效益显著。

[0202]

本发明提供了一种用于钢铁冶炼钢包的永久衬,其包括上述所述的隔热耐火材料或者上述所述的制备方法制备得到的隔热耐火材料。

[0203]

本发明提供了一种用于铝液包的隔热衬或工作衬,其包括上述所述的隔热耐火材料或者上述所述的制备方法制备得到的隔热耐火材料。

[0204]

实施例

[0205]

本发明对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用原料或仪器未注明生产厂商者,均为可以通过市购获得的常规原料产品,其中,表1为实施例中所用到的原料的品质。

[0206]

表1实施例中所用到的原料品质

[0207][0208][0209]

实施例1

[0210]

(1)将500g的ca6颗粒料(最大颗粒为5mm)、500g的ca6细粉混合均匀得到混合料;

[0211]

(2)将所述混合料置于高温装置的模具中进行直接热压烧结,待温度升至最高温度为1630℃时、在此温度下施加热压强度为5mpa的压力,制得中等体积密度耐火材料。

[0212]

所述耐火材料的物相分析采用xrd分析,即将所测物料进行研磨至325目以下,然后利用x-射线衍射仪(bruker:d8 advance)进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的全谱拟合得到相关物相的含量,从而得到物相主要为ca6,以在所述耐火材料物相所占的质量百分比计,所述ca6物相的含量为99.5%。

[0213]

所述耐火材料的化学成分分析采用荧光即xrf分析,按照gb/t21114-2007进行测定,以在所述耐火材料所占的质量百分比计,其化学成分包含91.04%al2o3、8.40%cao。

[0214]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,即选取12块不

同的耐火材料,并从中切出12个试样。在每个试样中选出颜色、组织结构较为均匀的基质区域进行微区衍射,并对衍射图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的10个试样的物相含量进行取平均值即为所述耐火材料基质的物相含量,得到所述耐火材料的基质部分的物相主要包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述的ca6物相的含量为99.2%;

[0215]

所述耐火材料中基质部分的化学成分采用eds方法进行测定,即选取12块不同耐火材料,并从中切出12个试样并进行表面剖光。将每个剖光试样放在电子显微镜下,选出基质部分中组织结构较为均匀的区域并在此区域选出合适大小的矩形采集区域来进行元素采集;将采集的元素含量转化为氧化物后进行化学成分含量的计算,即折合为al2o3、cao、mgo等含量。去掉偏差较大的2个数据,然后将10个试样的al2o3、cao、mgo含量进行取平均值即为所述耐火材料基质的化学成分,以所述耐火材料的基质部分所占的质量百分比计,得到所述耐火材料的基质部分的化学成分包括al2o391.20%和cao 8.40%。

[0216]

将所述基于ca6的中等体积密度耐火材料按照gb/t2997-2000进行测定,测定体积密度为2.54g/cm3。

[0217]

按照国家标准gb/t 5990-2006测得实施例1所得到的耐火材料在350℃的导热率为1.36w/m.k。

[0218]

将所制备得到的材料制成坩埚,在坩埚内放入钢渣,升温至1500℃,保温3小时,然后将冷却的试样沿中间剖开,测得试样被钢渣侵蚀深度为2.41mm。

[0219]

实施例2

[0220]

(1)将450g的ca6颗粒料(最大颗粒为3mm)、440g的ca6细粉、110g的板状刚玉粉混合均匀得到混合料;

[0221]

(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1580℃时、在此温度下施加热压强度为3mpa的压力,制得中等体积密度耐火材料。

[0222]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为86.5%,所述刚玉物相的含量为11%。

[0223]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括91.3%al2o3、7.28%cao。

[0224]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

[0225]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.60%cao。

[0226]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.41g/cm3。

[0227]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.33w/m.k。

[0228]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.61mm。

[0229]

实施例3

[0230]

(1)将500g的ca6颗粒料(最大颗粒为3mm)、400g的ca6细粉、100g的c2m2a14粉混合均匀得到混合料;

[0231]

(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1630℃时,在此温度下施加热压强度为3mpa的压力,制得中等体积密度耐火材料。

[0232]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为89.12%,所述c2m2a14物相的含量为9.4%。

[0233]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括91.03%al2o3、0.43%mgo、8.02%cao。

[0234]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%,所述c2m2a14物相的含量为18.8%;

[0235]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.8%al2o3、0.8%mgo、8.0%cao。

[0236]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.55g/cm3。

[0237]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.38w/m.k。

[0238]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.52mm。

[0239]

实施例4

[0240]

(1)将500g的ca6颗粒料(最大颗粒为3mm)、400g的ca6细粉、85.8g的工业氧化铝粉、8.6g的高纯镁砂粉、7.8g的氢氧化钙粉混合均匀得到混合料;

[0241]

(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至最高温度为1650℃时,在此温度下施加热压强度为8mpa的压力,制得中等体积密度耐火材料。

[0242]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为89.04%,所述cm2a8物相的含量为9.4%。

[0243]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括90.34%al2o3、0.78%mgo、7.86%cao。

[0244]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%,所述cm2a8物相的含量为18.8%;

[0245]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.30%al2o3、1.68%mgo、7.81%cao。

[0246]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.53g/cm3。

[0247]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.40w/m.k。

[0248]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.64mm。

[0249]

实施例5

[0250]

(1)将450g的ca6颗粒料(最大颗粒为3mm)、40g的ca6细粉、69g的12cao

·

7al2o3细粉、331g的活性α-al2o3微粉,110g白刚玉粉混合均匀得到混合料;

[0251]

(2)将所述混合料置于高温装置的模具中直接进行热压烧结,待温度升至1350℃时开始施加压力,并随温度升高逐渐增加压力。最高温度升至1750℃、最大热压强度为0.5mpa,制得中等体积密度耐火材料。

[0252]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为84.1%,所述刚玉物相的含量为10.7%。

[0253]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括92.01%al2o3、7.21%cao。

[0254]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为73.9%,所述刚玉物相的含量为19.5%;

[0255]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.20%al2o3、6.61%cao。

[0256]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.61g/cm3。

[0257]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.58w/m.k。

[0258]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.40mm。

[0259]

实施例6

[0260]

(1)将400g的ca6颗粒料(最大颗粒为3mm)、280g的ca6细粉、184gγ-al2o3粉、120g的板状刚玉粉、22.2g的ca(oh)2细粉混合均匀得到混合料;

[0261]

(2)将所述混合料进行常温压制成型及1500℃轻烧处理后再放入高温装置的模具中,自温度升至1550℃开始逐渐施加压力,最高温度升至1720℃、最大热压强度为1mpa,制得中等体积密度耐火材料。

[0262]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为85.5%,所述刚玉物相的含量为11.8%。

[0263]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括92.03%al2o3、7.18%cao。

[0264]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分

的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

[0265]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.61%cao。

[0266]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.60g/cm3。

[0267]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.56w/m.k。

[0268]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.43mm。

[0269]

实施例7

[0270]

(1)将835g的ca6细粉、60g的板状刚玉细粉、110g的ρ-al2o3细粉混合均匀得到混合料;

[0271]

(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1650℃、在此温度下施加热压强度为6mpa的压力,制得基于ca6的中等体积密度耐火材料。

[0272]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为82.0%,所述刚玉物相的含量为16.5%。

[0273]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括91.6%al2o3、6.92%cao。

[0274]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为82.0%,所述刚玉物相的含量为16.5%;

[0275]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括91.6%al2o3、6.92%cao。

[0276]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

[0277]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.31w/m.k。

[0278]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.20mm。

[0279]

实施例8

[0280]

(1)将800g的ca6细粉、100g的板状刚玉细粉、105g的ρ-al2o3细粉混合均匀得到混合料;

[0281]

(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1600℃、在此温度下施加热压强度为8mpa的压力,制得基于ca6的中等体积密度耐火材料。

[0282]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包

括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为78.6%,所述刚玉物相的含量为20%。

[0283]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括92.4%al2o3、6.52%cao。

[0284]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.6%,所述刚玉物相的含量为20%;

[0285]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括92.4%al2o3、6.52%cao。

[0286]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

[0287]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.34w/m.k。

[0288]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.10mm。

[0289]

实施例9

[0290]

(1)将700g的ca6细粉、100g的烧结刚玉粉、174.8g的γ-al2o3细粉、45g的石灰石细粉混合均匀;

[0291]

(2)将所述混合料进行常温压制成型后再放入高温装置的模具中,自温度升至1450℃开始逐渐施加压力,最高温度升至1600℃、最大热压强度为1mpa,制得中等体积密度耐火材料。

[0292]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为97.5%。

[0293]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括90.1%al2o3、8.40%cao。

[0294]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为97.5%;

[0295]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.1%al2o3、8.40%cao。

[0296]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.40g/cm3。

[0297]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.31w/m.k。

[0298]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.30mm。

[0299]

实施例10

[0300]

(1)将200g的ca6颗粒料(最大颗粒为3mm)、200g的c2m2a14骨料(最大颗粒为3mm),540g的ca6细粉、4.3g的生石灰粉、3.0g的电熔氧化镁、52.9g的白刚玉细粉混合均匀得到混

合料;

[0301]

(2)将所述混合料经压制成型后再置于高温装置的模具中进行热压烧结,最高温度升至1550℃时,在此温度下施加最大热压强度为4mpa的压力,制得中等体积密度耐火材料。

[0302]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为71.3%,所述c2m2a14物相的含量为23.5%。

[0303]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括90.04%al2o3、1.22%mgo和7.56%cao。

[0304]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为88.6%,所述c2m2a14物相的含量为9.74%;

[0305]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.37%al2o3、0.42%mgo、8.18%cao。

[0306]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.43g/cm3。

[0307]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.42w/m.k。

[0308]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.67mm。

[0309]

实施例11

[0310]

(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、200g的ca6细粉、280.2g的氢氧化铝细粉、22.2g的氢氧化钙细粉混合均匀得到混合料;

[0311]

(2)将所述混合料经常温压制成型后再置于高温装置的模具中,自常温升温起开始逐渐施加压力,最高温度升至1700℃时,最大热压强度为2mpa,制得中等体积密度耐火材料。

[0312]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为38.7%,所述cm2a8物相的含量为59.5%。

[0313]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括88.07%al2o3、5.04%mgo、6.89%cao。

[0314]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为98.7%;

[0315]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.5%al2o3、8.40%cao。

[0316]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.65g/cm3。

[0317]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.62w/m.k。

[0318]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.62mm。

[0319]

实施例12

[0320]

(1)将600g的c2m2a14颗粒料(最大颗粒为3mm)、400g的ca6细粉混合均匀得到混合料;

[0321]

(2)将所述混合料置于高温装置的模具中进行热压烧结,待温度升至1400℃开始逐渐施加压力,温度最高升至1720℃时,最大热压强度为10mpa,制得中等体积密度耐火材料。

[0322]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为38.7%,所述c2m2a14物相的含量为60%。

[0323]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括89.32%al2o3、2.74%mgo、7.41%cao。

[0324]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为100%;

[0325]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.8%al2o3、8.40%cao。

[0326]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.82g/cm3。

[0327]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.25w/m.k。

[0328]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.2mm。

[0329]

实施例13

[0330]

(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、320g的ca6细粉、80g的致密刚玉细粉混合均匀得到混合料;

[0331]

(2)将所述混合料置于高温装置的模具中直接进行热压烧结,温度最高升至1700℃时,在此温度下施加热压强度为5mpa的压力,制得中等体积密度耐火材料。

[0332]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、cm2a8、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为31.5%,所述cm2a8物相的含量为58.3%、所述刚玉物相的含量为7.4%。

[0333]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括88.41%al2o3、5.04%mgo、7.43%cao。

[0334]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%、所述刚玉物相的含量为18.6%;

[0335]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.60%cao。

[0336]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.72g/cm3。

[0337]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.13w/m.k。

[0338]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.52mm。

[0339]

实施例14

[0340]

(1)将600g的cm2a8颗粒料(最大颗粒为3mm)、320g的ca6细粉、80g的cm2a8细粉混合均匀得到混合料;

[0341]

(2)将所述混合料经常温压制成型后再置于高温装置的模具中进行热压烧结,温度最高升至1670℃时,在此温度下施加压力,热压强度为0.5mpa,制得中等体积密度耐火材料。

[0342]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为31.5%,所述cm2a8物相的含量为67.1%。

[0343]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括87.60%al2o3、5.62%mgo、6.43%cao。

[0344]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.2%,cm2a8物相的含量为19.2%;

[0345]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.30%al2o3、1.68%mgo,7.82%cao。

[0346]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.63g/cm3。

[0347]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.87w/m.k。

[0348]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.9mm。

[0349]

实施例15

[0350]

(1)将947.4g的ca6细粉、15g的电熔镁砂细粉、38g的活性α-al2o3细粉混合均匀得到混合料;

[0351]

(2)将所述混合料经常温压制成型及1350℃轻烧处理后再放入高温装置的模具中,自温度升至1500℃开始施加压力,温度最高升至1580℃、热压强度最大为5mpa,制得中

等体积密度耐火材料。

[0352]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为67.4%,所述c2m2a14物相的含量为30%。

[0353]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括89.32%al2o3、1.38%mgo、7.81%cao。

[0354]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.48g/cm3。

[0355]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为98.5%;

[0356]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.32%al2o3、1.38%mgo,7.81%cao。

[0357]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.46w/m.k。

[0358]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为4.0mm。

[0359]

实施例16

[0360]

(1)将600g的cm2a8颗粒料(最大颗粒为8mm)、80g的ca6细粉、281g的氢氧化铝细粉、17.5g的石灰细粉、120g的cm2a8细粉混合均匀得到混合料;

[0361]

(2)将所述混合料经常温压制成型和1400℃轻烧处理后再置于高温装置的模具中进行热压烧结,待温度升至1500℃开始施加压力,随着温度升高逐渐增加压力,温度最高升至1750℃时,热压强度最大为0.5mpa,制得中等体积密度耐火材料。

[0362]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、cm2a8,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为26.7%,所述cm2a8物相的含量为72%。

[0363]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括86.65%al2o3、6.05%mgo、6.22%cao。

[0364]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、cm2a8,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为68%、所述刚玉物相的含量为30%;

[0365]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.03%al2o3、2.52%mgo、7.60%cao。

[0366]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.90g/cm3。

[0367]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为

2.48w/m.k。

[0368]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为2.10mm。

[0369]

实施例17

[0370]

(1)将100g的c2m2a14颗粒料(最大颗粒为1mm)、630g的ca6细粉、18.7g的生石灰细粉、13.4g的高纯镁砂粉、180g的白刚玉细粉和58g的活性α-al2o3粉混合均匀得到混合料;

[0371]

(2)将所述混合料经常温压制成型和1450℃轻烧处理后再放入高温装置的模具中进行热压烧结,待温度升至1500℃开始逐渐施加压力,温度最高升至1620℃,热压强度最大为8mpa,制得中等体积密度耐火材料。

[0372]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14、mgo

·

al2o3,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为84.2%,所述c2m2a14物相的含量为9.28%、所述mgo

·

al2o3物相的含量为4.60%。

[0373]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括89.14%al2o3、1.71%mgo、7.65%cao。

[0374]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、mgo

·

al2o3,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为93.5%、所述mgo

·

al2o3物相的含量为5.22%;

[0375]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.07%al2o3、1.32%mgo、7.67%cao。

[0376]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.57g/cm3。

[0377]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.67w/m.k。

[0378]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.6mm。

[0379]

实施例18

[0380]

(1)将700g的ca6细粉、150g的板状刚玉细粉、155g的ρ-al2o3细粉混合均匀得到混合料;

[0381]

(2)将所述混合料加水预制成型、干燥后置于高温装置的模具中进行升温,温度最高升至1550℃、在此温度下施加热压强度为10mpa的压力,制得基于ca6的中等体积密度耐火材料。

[0382]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为66.4%,所述刚玉物相的含量为30%。

[0383]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括94.10%al2o3、5.80%cao。

[0384]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为66.4%,刚玉物相的含量为30%;

[0385]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括94.10%al2o3、5.80%cao。

[0386]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.52g/cm3。

[0387]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.48w/m.k。

[0388]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.10mm。

[0389]

实施例19

[0390]

(1)将600g的c2m2a14颗粒料(最大颗粒为10mm)、280g的ca6细粉、120g的c2m2a14细粉混合均匀得到混合料;

[0391]

(2)将所述混合料置于高温装置的模具中进行热压烧结,自常温升温起开始逐渐施加压力,温度最高升至1610℃,最大热压强度为6mpa,制得中等体积密度耐火材料。

[0392]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为26.7%,所述c2m2a14物相的含量为72%。

[0393]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括88.87%al2o3、3.36%mgo、7.16%cao。

[0394]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、c2m2a14,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为68.1%,c2m2a14物相的含量为30%;

[0395]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括90.46%al2o3、1.31%mgo,7.82%cao。

[0396]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.60g/cm3。

[0397]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为1.75w/m.k。

[0398]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.5mm。

[0399]

实施例20

[0400]

(1)将400g的ca6颗粒料(最大颗粒为3mm)、280g的ca6细粉、184gγ-al2o3粉、120g的板状刚玉粉、22.2g的ca(oh)2细粉混合均匀得到混合料;

[0401]

(2)将所述混合料进行常温压制成型及1500℃轻烧处理后再放入高温装置的模具中,自温度升至1550℃开始逐渐施加压力,最高温度升至1750℃、最大热压强度为6mpa,制得中等体积密度耐火材料。

[0402]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、刚玉,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为85.5%,所述刚玉物相的含量为11.8%。

[0403]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括92.03%al2o3、7.18%cao。

[0404]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、刚玉,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为77.2%,所述刚玉物相的含量为20%;

[0405]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括93.2%al2o3、6.61%cao。

[0406]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.90g/cm3。

[0407]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.42w/m.k。

[0408]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为1.95mm。

[0409]

实施例21

[0410]

(1)将100g的c2m2a14颗粒料(最大颗粒为1mm)、324g的ca6细粉、53g的生石灰细粉、28.5g的高纯镁砂粉、400g的白刚玉细粉和108g的活性α-al2o3粉混合均匀得到混合料;

[0411]

(2)将所述混合料经常温压制成型和1450℃轻烧处理后再放入高温装置的模具中进行热压烧结,待温度升至1500℃开始逐渐施加压力,温度最高升至1550℃,热压强度最大为1mpa,制得中等体积密度耐火材料。

[0412]

按照与实施例1相同的方法进行物相分析,所述中等体积密度耐火材料的物相包括ca6、c2m2a14、mgo

·

al2o3,以在所述耐火材料的物相所占的质量百分比计,所述ca6物相的含量为70.7%,所述c2m2a14物相的含量为9.28%、所述mgo

·

al2o3物相的含量为10.0%。

[0413]

按照与实施例1相同的方法进行化学成分分析,以所述耐火材料所占的质量百分比计,所得到的中等体积密度耐火材料的化学成分包括88.5%al2o3、3.02%mgo、7.21%cao。

[0414]

按照与实施例1相同的方法进行基质部分的物相分析,所述耐火材料的基质部分的物相包括ca6、mgo

·

al2o3,其中,以在所述耐火材料的基质部分的物相所占的质量百分比计,所述ca6物相的含量为78.6%、所述mgo

·

al2o3物相的含量为11.2%;

[0415]

按照与实施例1相同的方法进行基质部分的化学成分分析,以在所述耐火材料的基质部分所占的质量百分比计,所述耐火材料的基质的化学成分包括89.3%al2o3、2.95%mgo、7.20%cao。

[0416]

按照与实施例1相同的方法进行体积密度的分析,所述中等体积密度的耐火材料的体积密度2.85g/cm3。

[0417]

按照与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.54w/m.k。

[0418]

按照与实施例1相同的方法进行测定,得到所述耐火材料的被侵蚀深度为3.45mm。

[0419]

对比例1

[0420]

对比例1和实施例1的区别在于,对比例1使用的是常规的制备方法,即采用中国专利申请cn107500747a中实施例1的方法进行得到耐火材料。

[0421]

按照与实施例1相同的方法进行分析,所得到的耐火材料的化学成分包括al2o3和cao,以在所述耐火材料中所占的质量百分比计,al2o3为92.03%,cao为7.12%。

[0422]

按照与实施例1相同的方法进行分析,所得到的耐火材料的物相主要为ca6、刚玉、ca2、ca,以在耐火材料的物相所占的质量百分比计,ca6为68.75%,刚玉为24.16%,ca2为2.32%,ca为2.51%。

[0423]

按照与实施例1相同的方法进行分析,所得到的耐火材料的体积密度为3.02g/cm3。

[0424]

采用与实施例1相同的方法进行分析,所得到的耐火材料在350℃下的导热率为2.88w/m.k。

[0425]

按照与实施例1相同的方法进行测定,得到所述耐火材料的侵蚀深度为8mm。

[0426]

表2实施例和对比例所用到的原料及其所得到的耐火材料成分表

[0427]

[0428][0429]

表3实施例以及对比例所得到的耐火材料在350℃下的导热率以及被侵蚀深度

[0430]

[0431][0432]

实验例1

[0433]

将实施例1所得到的耐火材料与对比例1制得的ca6浇注料进行对比。

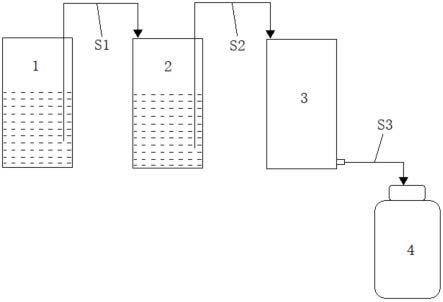

[0434]

其中,处理方式如下:将实施例1-1所得到的ca6耐火材料以及莫来石浇注放到高温炉中升温至1550℃,并经3h保温处理,处理后的形貌如图1所示。

[0435]

从图1可以看出,ca6试样烧结后的表面非常整洁,没有裂纹出现,而且基本上没有烧结收缩;相比ca6试样,莫来石浇注料试样烧结后表面出现了网状裂纹,说明其呈现烧结收缩,该微小裂纹经多次冷热循环后有可能发展成为较大裂纹,甚至导致试样断裂。这充分说明本发明所得到的试样的高温稳定性是非常好的。

[0436]

图2、图3分别是实施例1和对比例1试样经1500℃

×

3h后的抵抗钢渣侵蚀的示意图,其中,经1500℃

×

3h后的抵抗钢渣侵蚀的步骤如下所示:用耐火材料制成坩埚,在坩埚内放入钢渣,升温至1500℃,并保温3小时后冷却。将冷却的试样沿中间剖开,观察熔渣的侵蚀深度和腐蚀情况。

[0437]

从图2和图3中可以看出,对比例1的ca6浇注料试样中的钢渣已经渗透很深,钢渣穿过试样坩埚已经到了坩埚的外面,说明该浇注料抵抗熔渣的侵蚀性是非常不好的,假如该试样用于钢包永久衬,则在工作衬消失情况下降导致钢包漏钢或红包。而实施例1抵抗熔渣的渗透性和侵蚀性很好,尽管其体积密度仅有2.54g/cm3,说明实施例1的结构是均匀的,抵抗熔渣渗透性是很好的,由此的抗侵蚀性也很好,没有薄弱环节。

[0438]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。