1.本实用新型涉及口罩生产技术领域,特别是涉及一种一拖一平面外耳带生产线。

背景技术:

2.由于人类科技不断进步,广泛增设工业工厂,工厂作业所排放的废气量与日俱增,此外,人们所使用的交通工具也不断增加,且同样制造大量的废气,这些废气令审核环境的空气品质不断下降,因此,在都市中生活的人们皆会戴上口罩以期能降低自身吸入废气的程度。

3.口罩是一种卫生用品,一般指待在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味或飞沫进出佩戴者口鼻的用具,以纱布或纸等材质制成,口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时或在粉尘等污染的环境中作业时,戴口罩具有非常好的工作效果。

4.但是传统的口罩加工装置的结构复杂,功能单一,自动化程度不高,耗费人力,并且工作效率低下,不利于产品的批量生产。

技术实现要素:

5.基于此,有必要针对目前传统技术的问题,提供一种一拖一平面外耳带生产线,该一拖一平面外耳带生产线的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本。

6.一种一拖一平面外耳带生产线,包括:

7.上料装置,所述上料装置用于运输口罩生产用的布料;

8.口罩定型装置,所述口罩定型装置安装于所述上料装置的一端用于对布料进行加工;以及

9.外耳带抓取焊接装置,所述外耳带焊接装置安装于所述口罩定型装置的一端用于将耳绳焊接在口罩本体上;

10.所述外耳带抓取焊接装置包括料盘传送模组、放耳绳模组、夹耳绳模组、剪耳绳模组及耳带焊接模组,所述放耳绳模组设置于所述料盘传送模组的两侧,所述夹耳绳模组与所述耳带焊接模组对应设置;

11.所述料盘传送模组包括料盘组件、用于驱动所述料盘组件转动的料盘输送电机、及设置于所述料盘组件两侧的限位件。

12.在其中一个实施例中,所述上料装置包括料架、卷轴模组、纠偏模组以及鼻梁卷轴;所述卷轴模组安装于所述料架,所述纠偏模组安装于所述料架并与所述卷轴模组对应设置,所述鼻梁卷轴安装于所述鼻梁。

13.在其中一个实施例中,所述卷轴模组包括第一卷轴件、第二卷轴件、第三卷轴件、第四卷轴件以及导向轴;所述第一卷轴件、第二卷轴件、第三卷轴件、第四卷轴件及导向轴安装于所述料架,所述导向轴为至少两组;所述纠偏模组包括至少三组的纠偏器以及与所

述纠偏器对应设置的拉力传感器,所述纠偏器和所述拉力传感器均安装于所述料架。

14.在其中一个实施例中,所述口罩定型装置包括依次设置的布料折叠模组、鼻梁送料模组、封边焊接模组及切断模组;所述鼻梁送料模组安装于所述布料折叠模组的输出端,所述封边焊接模组安装于所述鼻梁送料模组的输出端,所述切断模组安装于所述封边焊接模组的输出端。

15.在其中一个实施例中,所述布料折叠模组包括折布轮组、折边组件以及折叠成型组件,所述所述折边组件设置于所述布料折叠模组的输出端、所述封边焊接模组的输入端,所述折布轮组与所述折叠成型组件对应设置;所述鼻梁送料模组包括导料轮组、引料轮组及切割件,所述导料轮组将所述引料轮组与所述布料折叠模组连接,所述切割件设置于所述引料轮组的输出端。

16.在其中一个实施例中,所述封边焊接模组包括第一封边焊接辊、第一拉料辊及第二封边焊接辊;所述第一拉料辊设置于所述第一封边焊接辊与所述第二封边焊接辊之间,所述第一封边焊接辊设置于所述布料折叠模组的输出端;所述切断模组包括切断辊及切断刀,所述切断辊沿长度方向开设有凹槽,所述切断刀设置在所述凹槽内。

17.在其中一个实施例中,还包括输送装置,所述输送装置安装于所述口罩定型装置的一端;所述输送装置包括包括输送件、输送轮以及用于驱动所述输送件传动的输送电机。

18.在其中一个实施例中,所述放耳绳模组包括耳绳导向组件以及耳绳调节组件,所述耳绳导向组件与所述耳绳调节组件对应设置;所述剪耳绳模组包括剪料刀组以及用于驱动所述剪料刀组剪切动作的剪料电机;所述耳带焊接模组包括升降支架、凸轮轮组、耳带焊头、用于驱动所述升降支架靠近或者远离所述料盘传送模组的升降电机、及用于驱动所述耳带焊头的靠近或者远离所述料盘传送模组的焊接电机;所述凸轮轮组连接所述升降电机与所述升降支架。

19.在其中一个实施例中,所述夹耳绳模组包括旋转驱动件、夹取驱动件、凸轮组件及夹爪组件,所述夹取驱动件通过所述凸轮组件控制所述夹爪组件的夹取动作,所述凸轮组件包括第一凸轮件和第二凸轮件,所述第一凸轮件和第二凸轮件一体成型,第一凸轮件和第二凸轮件相对设置,所述第一凸轮件和第二凸轮件与所述夹取驱动件驱动连接;所述夹爪组件包括第一夹爪件、第一连接部、第二夹爪件及第二连接部,当所述夹取驱动件驱动所述凸轮组件转动时,所述第一凸轮件与所述第一连接部抵接,所述第二凸轮件与所述第二连接部抵接。

20.在其中一个实施例中,还包括下料装置,所述下料装置安装于所述外耳带抓取焊接装置一端用于对加工好的口罩进行下料;所述下料装置包括下料输送带及用于驱动所述下料输送带转动的下料电机。

21.本实用新型的有益效果如下:

22.本实用新型设置的一拖一平面外耳带生产线的结构设计合理,上料装置用于运输口罩生成的布料,运输效果好,口罩定型装置安装在上料装置的输入端,用于对上料装置运输的布料进行加工,加工为口罩本体,然后通过输送装置将口罩本体运输至外耳带抓取焊接装置处,外耳带抓取焊接装置将耳带焊接至口罩本体,自动化程度高,提高了加工效率,节省了人力成本,有利于产品的批量生产。

附图说明

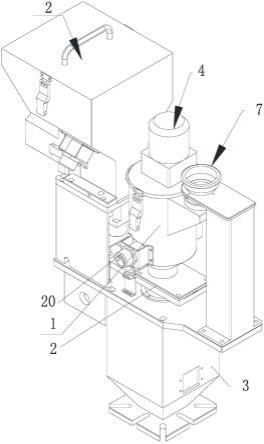

23.图1为本实用新型的一拖一平面外耳带生产线的立体结构示意图;

24.图2为图1的上料装置的立体结构示意图;

25.图3为图2的口罩定型装置的立体结构示意图;

26.图4为图2的口罩定型装置的局部结构示意图;

27.图5为图3的鼻梁送料模组的立体结构示意图;

28.图6为图3的鼻梁送料模组的结构示意图;

29.图7为图3的切断辊的立体结构示意图;

30.图8为图1的外耳带抓取焊接装置的立体结构示意图;

31.图9为图8的料盘传送模组的立体结构示意图;

32.图10为图8的放耳绳模组的立体结构示意图;

33.图11为图8的夹耳绳模组的立体结构示意图;

34.图12为图11的夹耳绳模组的另一视角的结构示意图;

35.图13为图12的凸轮组件的立体结构示意图;

36.图14为图10的剪耳绳模组的立体结构示意图;

37.图15为图10的耳带焊接模组的立体结构示意图。

38.附图标记说明:

39.上料装置100、料架110、卷轴模组120、第一卷轴件121、第二卷轴件122、第三卷轴件123、导向轴124、纠偏模组130、纠偏器131、拉力传感器132、鼻梁卷轴140、口罩定型装置200、布料折叠模组210、折布轮组211、底辊211a、压辊211b、折边组件212、折叠成型组件213、第一折痕板213a、第二折痕板213b、鼻梁送料模组220、导料轮组221、引料轮组222、切割件223、封边焊接模组230、第一封边焊接辊231、第一拉料辊232、第二封边焊接辊233、第一超声波组件234、第二超声波组件235、第二拉料辊236、第三拉料辊237、切断模组240、切断辊241、切断刀242、输送装置300、输送件310、输送轮320、输送电机330、外耳带抓取焊接装置400、料盘传送模组410、料盘组件411、料盘输送电机412、限位件413、放耳绳模组420、耳绳导向组件421、耳绳调节组件422、放卷辊422a、压紧辊422b、导向辊422c、导轨422d、滑轮422e、拉耳绳组件423、拉耳绳夹爪423a、拉耳绳电机423b、压料组件424、压料座424a、压料电机424b、移料组件425、移料带425a、移料电机425b、夹耳绳模组430、旋转驱动件431、夹取驱动件432、凸轮组件433、第一凸轮件4331、第一推动扇面4331a、第一从动扇面4331b、第二凸轮件4332、第二推动扇面4332a、第二从动扇面4332b、夹爪组件434、第一夹爪件434a、第一连接部434b、第二夹爪件434c、第二连接部434d、动力弹簧组件435、剪耳绳模组440、剪料刀组441、剪料电机442、耳带焊接模组450、升降支架451、凸轮轮组452、凸轮座452a、连接环座452b、连接柱452c、耳带焊头453、升降电机454、焊接电机455、第三超声波组件456、热压装置500、口罩堆叠装置600、下料装置700、下料输送带710、下料电机720。

具体实施方式

40.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

42.请参考图1至图15,为本实用新型一实施方式的一种一拖一平面外耳带生产线,该一拖一平面外耳带生产线的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本。

43.在本实施例中,该一拖一平面外耳带生产线包括上料装置100,上料装置100用于运输口罩生产用的布料;口罩定型装置200,口罩定型装置200安装于上料装置100的一端用于对布料进行加工;以及外耳带抓取焊接装置400,外耳带焊接装置安装于口罩定型装置200的一端用于将耳绳焊接在口罩本体上;本实施例中,口罩定型装置200安装在上料装置100的输入端,用于对上料装置100运输的布料进行加工,加工为口罩本体,然后通过输送装置300将口罩本体运输至外耳带抓取焊接装置400处,外耳带抓取焊接装置400将耳带焊接至口罩本体,自动化程度高,提高了加工效率,节省了人力成本,有利于产品的批量生产。

44.如图1和图2所示,上料装置100包括料架110、卷轴模组120、纠偏模组130以及鼻梁卷轴140;卷轴模组120安装于料架110,纠偏模组130安装于料架110并与卷轴模组120对应设置,鼻梁卷轴140安装于鼻梁;卷轴模组120包括第一卷轴件121、第二卷轴件122、第三卷轴件123、第四卷轴件124以及导向轴125;第一卷轴件121、第二卷轴件122、第三卷轴件123、第四卷轴件124及导向轴125安装于料架110,导向轴125为至少两组;纠偏模组130包括至少三组的纠偏器131以及与纠偏器131对应设置的拉力传感器132,纠偏器131和拉力传感器132均安装于料架110;本实施例中,料架110用于整体结构的连接安装使用,第一卷轴件121用于输送内层无纺布料或者熔喷布料,第二卷轴件122用于输送无纺布料或者熔喷布料,第三卷轴件123用于输送面层无纺布料,第四卷轴件124用于输送最外层无纺布料,设置导向轴125起到一定的导向作用,纠偏器131能够实现高精度、高速度、高效率的布料卷材自动化加工,实际生产过程中对布料卷材横向位置的控制要求越来越高。配备高性能的纠偏器131是提高卷材生产产能、成品率的关键。可以有效预防布料在行进中、放卷、收卷均会产生横向位移(跑偏)。

45.请一并参考图1至图7所示,口罩定型装置200包括依次设置的布料折叠模组210、鼻梁送料模组220、封边焊接模组230及切断模组240;鼻梁送料模组220安装于布料折叠模组210的输出端,封边焊接模组230安装于鼻梁送料模组220的输出端,切断模组240安装于封边焊接模组230的输出端。

46.布料折叠模组210包括折布轮组211、折边组件212以及折叠成型组件213,折边组件212设置于布料折叠模组210的输出端、封边焊接模组230的输入端,折布轮组211与折叠成型组件213对应设置;鼻梁送料模组220包括导料轮组221、引料轮组222及切割件223,导料轮组221将引料轮组222与布料折叠模组210连接,切割件223设置于引料轮组222的输出端;折布轮组211包括底辊211a以及与底辊211a配合设置的压辊211b,折叠成型组件213包括第一折痕板213a及第二折痕板213b,第一折痕板213a与第二折痕板213b交错设置;本实施例中,布料折叠模组210用于使得口罩本体的褶皱部实现定型,鼻梁送料模组220用于将鼻梁条输送至封边焊接模组230处,具体的导料轮组221和引料轮组222相互配合进行引料,引料效果好,切割件223用于将鼻梁条切断,封边焊接模组230对口罩的封边效果好,具体

的,折边组件212用于对口罩进行折边处理,折边效果好,折布轮组211与折叠成型组件213相互配合用于使得口罩本体的褶皱部实现定型,折布轮组211预先形成褶皱轮廓,然后第一折痕板213a与第二折痕板213b交错设置实现对口罩本体的褶皱部进行定型,定型效果好。

47.封边焊接模组230包括第一封边焊接辊231、第一拉料辊232及第二封边焊接辊233;第一拉料辊232设置于第一封边焊接辊231与第二封边焊接辊233之间,第一封边焊接辊231设置于布料折叠模组210的输出端;切断模组240包括切断辊241及切断刀242,切断辊241沿长度方向开设有凹槽,切断刀242设置在凹槽内。

48.封边焊接模组230包括第一超声波组件234和第二超声波组件235,第一超声波组件234与第一封边焊接辊231对应设置,第二超声波组件235与第二封边焊接辊233对应设置;第一封边焊接辊231两端设置有第一印花凸起,第二封边焊接辊233沿长度方向设置有第二印花凸起;封边焊接模组230包括第二拉料辊236及第三拉料辊237;第三拉料辊237设置于第二封边焊接辊233的输出端;本实施例中,第一封边焊接辊231用于对口罩的上下封边进行焊接,第二封边焊接辊233用于对口罩的左右封边进行焊接,焊接效果好。

49.本实用新型的一拖一平面外耳带生产线还包括输送装置300,输送装置300安装于口罩定型装置200的一端;输送装置300包括包括输送件310、输送轮320以及用于驱动输送件310传动的输送电机330;本实施例中,输送装置300用于将成型的口罩本体输送下一工序,输送效果好,具体为输送电机330驱动输送件310转动,从而带动口罩本体移动。

50.如图8和图15所示,外耳带抓取焊接装置400包括料盘传送模组410、放耳绳模组420、夹耳绳模组430、剪耳绳模组440及耳带焊接模组450;料盘传送模组410包括料盘组件411、用于驱动料盘组件411转动的料盘输送电机412、及设置于料盘组件411两侧的限位件413;本实施例中,限位件413用于限制口罩本体的位置,限位效果好,有效的防止了口罩在运输过程中发生偏移,工作时,料盘输送电机412驱动料盘组件411转动,从而带动位于料盘组件411内的口罩本体,运输过程中稳定。

51.放耳绳模组420包括耳绳导向组件421以及耳绳调节组件422,耳绳导向组件421与耳绳调节组件422对应设置;耳绳调节组件422包括放卷辊422a、压紧辊422b、导向辊422c、导轨422d及滑轮422e,压紧辊422b和导向辊422c设置于放卷辊422a的两侧,滑轮422e与导轨422d滑动配合;本实施例中,滑轮422e通过与导轨422d滑动配合对耳绳长度,调节电机与放卷辊422a驱动连接进行调节。

52.放耳绳模组420包括拉耳绳组件423、压料组件424以及移料组件425;移料组件425用于驱动拉耳绳组件423靠近或者远离压料组件424;拉耳绳组件423包括拉耳绳夹爪423a以及用于驱动耳绳夹爪抓住耳绳的拉耳绳电机423b;压料组件424包括压料座424a以及用于驱动压料座424a压紧耳绳的压料电机424b;移料组件425包括移料带425a以及用于驱动移料带425a转动的移料电机425b,拉耳绳组件423与移料带425a连接;本实施例中,压料电机424b与压料座424a驱动连接用于固定耳绳,移料电机425b带动移料带425a转动,从而带动与移料带425a连接的拉耳绳组件423沿着移料带425a长度方向移动,实现拉动耳绳的动作。

53.夹耳绳模组430包括旋转驱动件431、夹取驱动件432、凸轮组件433及夹爪组件434,夹取驱动件432通过凸轮组件433控制夹爪组件434的夹取动作;凸轮组件433包括第一凸轮件4331和第二凸轮件4332,第一凸轮件4331和第二凸轮件4332一体成型,第一凸轮件

4331和第二凸轮件4332相对设置,第一凸轮件4331和第二凸轮件4332与夹取驱动件432驱动连接;第一凸轮件4331包括第一推动扇面4331a和第一从动扇面4331b;第二凸轮件4332包括第二推动扇面4332a和第二从动扇面4332b;第一推动扇面4331a的弧长大于第一从动扇面4331b的弧长,第二推动扇面4332a的弧长大于第二从动扇面4332b的弧长;

54.夹爪组件434包括第一夹爪件434a及第一连接部434b;第一连接部434b一体成型于第一夹爪件434a的一端,当夹取驱动件432驱动凸轮组件433转动时,第一凸轮件4331的第一推动扇面4331a与第一连接部434b抵接;夹爪组件434包括第二夹爪件434c及第二连接部434d;第二连接部434d一体成型于第二夹爪件434c的一端,当夹取驱动件432驱动凸轮组件433转动时,第二凸轮件4332的第二推动扇面4332a与第二连接部434d抵接;电动凸轮夹爪机构包括安装座和支撑座,支撑座安装于安装座的两侧并形成用于容纳夹取驱动件432的空间;夹耳绳模组430包括动力弹簧组件435,动力弹簧组件435安装于支撑座并与夹爪组件434连接;具体的,夹取驱动件432用于驱动第一凸轮件4331和第二凸轮件4332转动,当第一推动扇面4331a与第一连接部434b抵接时,由于第一推动扇面4331a和第二推动扇面4332a相对设置,此时第二推动扇面4332a则与第二连接部434d抵接,第一连接部434b和第二连接部434d对动力弹簧组件435为挤压状态,此时第一夹爪件434a和第二夹爪件434c为张开状态;当第一推动扇面4331a运动至远离第一连接部434b的一端时,此时第二推动扇面4332a则运动至远离第二连接部434d的一端,动力弹簧组件435提供一定的弹力,将第一连接部434b和第二连接部434d向一起靠拢,此时第一夹爪件434a和第二夹爪件434c为关闭状态,对耳带的夹取效果好,夹取过程稳定。

55.需要说明的是,动力弹簧组件435包括支撑柱和动力弹簧件,支撑柱穿设于夹爪组件434,动力弹簧件套设于支撑柱并分别与夹爪组件434和支撑座抵接;本实施例中,支撑柱的数量为至少两组,动力弹簧件的数量为至少四组,其中两组与第一连接部434b抵接、另外两组与第二连接部434d抵接,夹取驱动件432驱动凸轮组件433转动时,通过设置动力弹簧组件435使得夹取过程中更加稳定,第一夹爪件434a和第二夹爪件434c相对张开时,此时第一连接部434b和第二连接部434d对动力弹簧组件435为挤压状态;第一夹爪件434a和第二夹爪件434c相对闭合时,此时,动力弹簧组件435提供一定的弹力,将第一连接部434b和第二连接部434d向一起靠拢,实现夹取动作,整体结构设计巧妙,相对于传统的气缸直接驱动,本实施例中,通过夹取驱动件432来驱动,工作过程中,噪声有了很大的降低,且使用寿命及夹取的准确率也有了很大的提升,不易损坏。

56.剪耳绳模组440包括剪料刀组441以及用于驱动剪料刀组441剪切动作的剪料电机442;当耳绳被拉耳绳组件423拉到夹耳绳模组430处并被夹住时,剪耳绳模组440剪断多余的耳绳。

57.耳带焊接模组450包括升降支架451、凸轮轮组452、耳带焊头453、用于驱动升降支架451靠近或者远离料盘传送模组410的升降电机454、用于驱动耳带焊头453的靠近或者远离料盘传送模组410的焊接电机455、及与耳带焊头453对应设置的第三超声波组件456;凸轮轮组452连接升降电机454与升降支架451;凸轮轮组452包括与升降电机454驱动连接的凸轮座452a、与升降支架451连接的连接环座452b、及安装于凸轮座452a上并与连接环座452b对应设置的连接柱452c;本实施例中,夹耳绳模组430安装在升降支架451上,升降电机454用于驱动升降支架451靠近或者远离料盘传送模组410,从而带动位于升降支架451上的

夹耳绳模组430升降,此时,夹耳绳模组430将耳绳抓至耳带焊接模组450处,焊接电机455驱动耳带焊头453下压,与第三超声波组件456配合将耳带焊接在口罩本体上,焊接效果好。

58.本实用新型的一拖一平面外耳带生产线还包括热压装置500和口罩堆叠装置600;热压装置500包括支撑架、安装于支撑架上的热压电机、与热压电机驱动连接的至少为两组的热压座、及与热压座对应设置的承接台,热压座内设置有发热棒;口罩堆叠装置600设置于下料装置700的输入端,口罩堆叠装置600包括推料盘、传动组件、及通过传动组件与推料盘驱动连接的堆叠电机;本实施例中,热压电机驱动热压座朝向承接台运动,用于将已经焊接在口罩本体上的耳带压平,方便后续的包装,口罩堆叠装置600用于将加工好的口罩推至下料装置700处,进行堆叠下料,便于后续的包装和集中收集;需要说明的是,该一拖一平面外耳带生产线的动力结构均采用电机结构,替代了传统的气缸驱动,提高了使用寿命以及加工过程中的准确率。

59.本实用新型的一拖一平面外耳带生产线还包括下料装置700,下料装置700安装于外耳带抓取焊接装置400一端用于对加工好的口罩进行下料;下料装置700包括下料输送带710及用于驱动下料输送带710转动的下料电机720。

60.本实用新型的一拖一平面外耳带生产线的结构设计合理,上料装置100用于运输口罩生成的布料,运输效果好,口罩定型装置200安装在上料装置100的输入端,用于对上料装置100运输的布料进行加工,加工为口罩本体,然后通过输送装置300将口罩本体运输至外耳带抓取焊接装置400处,外耳带抓取焊接装置400将耳带焊接至口罩本体,自动化程度高,提高了加工效率,节省了人力成本,有利于产品的批量生产。

61.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。