1.本发明涉及染色技术领域,具体为一种涤纶织物的染色加工工艺。

背景技术:

2.聚酯纤维,俗称涤纶。是由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维,属于高分子化合物。涤纶纤维最大的优点是抗皱性和保形性很好,具有较高的强度与弹性恢复能力,其纤维结构坚牢耐用、抗皱免烫、不粘毛,因此常用来制成涤纶织物。为赋予涤纶织物美观性,通常需要对其进行染色。

3.染色即染上颜色,也称上色。面料染色指的是纺织材料用染浴处理,使染料和纤维发生化学或物理化学结合,或在纤维上生成不溶性有色物质的工艺过程。染料应在纤维上有一定的耐水洗、晒、摩擦等性能,这种性能称为染色牢度,传统的染色分为浸染法和轧染法两种。

4.目前,现有的涤纶织物染色工艺的生产效率较低,且织物在生产过程中不隔尘,则因静电作用其表面容易粘附各种灰尘杂质,导致成品织物表面凹凸不平,质量较差。

技术实现要素:

5.本发明的目的就在为了解决上述的问题而提供的一种涤纶织物的染色加工工艺,生产效率高,成品质量较好。

6.本发明通过以下技术方案来实现上述目的,一种涤纶织物的染色加工工艺,包括如下步骤:

7.1)原布验收:选取原布进行验收,对原布进行质量检验,先对原布的长度、幅度、重量、经纬纱线密度、强力进行检查,再对原布的纺疵、织疵、班渍和破损进行检查,区分合格品和非合格品;

8.2)原布准备:对经过步骤1)检验合格后的原布进行翻布和缝头,然后分批分箱,并在布头上进行打印,标明原布名称、规格、卷数、克重、门幅及经纬密度;

9.3)原布处理:先对原布进行水洗,再依次进行冷堆、退浆、精炼和漂白处理;

10.4)水洗:将经过步骤3)处理后的原布置于水洗机内进行水洗,去除原布上的油剂、脏污和土污,松弛坯布张力及内应力;

11.5)预检:将经过步骤4)处理的原布置于工作台上进行预检,对原布表面及缝合处的明显瑕疵进行检测,检验合格后单独装箱存放;

12.6)染色:将经过步骤5)检验合格后的原布置于平幅卷染机内进行染色,染色温度为100℃,持续时间为30-40分钟,同时添加助剂和固色剂,得到染色布;

13.7)对色:将经过步骤6)处理后的染色布拉出几米后进行对色,将色差控制在4-5级,才可以出缸,否则进行加色;

14.8)砂洗:将经过步骤7)处理后的染色布置于水洗机内,添加膨化剂进行膨化,再添加砂洗剂和柔软剂进行砂洗和柔软处理,完成后通过离心泵脱水机脱水;

15.9)烘干定型:将经过步骤8)处理后的染色布置于面料定型机内进行烘干定型,通过清扫装置进行除杂,整理平整,得到成品染色布;

16.10)终检入库:对经过步骤9)处理后的成品染色布进行质量终检,对能够修复的质量问题进行修复,并对检验合格的成品进行打卷并统一入库存放。

17.通过采用上述技术方案,步骤简单,通过设备和人工的协调有序配合,工艺连续性较好,自动化程度高,生产效率较高,其中,通过原布处理和砂洗的步骤,能够增强织物的质感,使得织物的成品质量得到提升,且在烘干定型的步骤中通过清扫装置进行除杂,能够对织物表面粘附的灰尘杂质进行去除,保证了涤纶织物的成品质量。

18.作为本发明的进一步设置,所述步骤9)中的面料定型机包括机壳,所述机壳两侧分别开设有进料口和出料口,所述进料口上设置有用于清扫染色布表面的清扫装置。

19.通过采用上述技术方案,由于在进料口上设置有清扫装置,则在将染色布由进料口输入面料定型机内进行烘干定型前,可先通过清扫装置清扫染色布表面,从而去除染色布表面粘附的灰尘杂质,保证染色布定型前表面的光洁平整,无凹凸不平的情况,从而保证了涤纶织物的成品质量。

20.作为本发明的进一步设置,所述清扫装置包括固定安装在进料口上的机架,所述机架上设置有上清扫刷和下清扫刷,所述机架上设置有用于驱动上清扫刷和下清扫刷同步运动的驱动机构。

21.通过采用上述技术方案,由于设置有上清扫刷和下清扫刷,则可将染色布穿过上清扫刷和下清扫刷之间,并通过进料口输入面料定型机内,在此过程中,可驱动上清扫刷和下清扫刷同步运动,从而能够对进入面料定型机前的染色布的表面进行清扫,使得染色布的表面光洁平整。

22.作为本发明的进一步设置,所述上清扫刷包括上传送带,所述上传送带两端分别连接有上主动齿轮和上从动齿轮,所述下清扫刷包括下传送带,所述下传送带两端分别连接有下主动齿轮和下从动齿轮,所述驱动机构包括第一同步齿轮和第二同步齿轮,所述上主动齿轮与下主动齿轮之间通过第一同步齿轮啮合连接在一起,所述上从动齿轮与下从动齿轮之间通过第二同步齿轮啮合连接在一起,所述上传送带和下传送带表面均设置有毛刷垫。

23.通过采用上述技术方案,由于在上传送带和下传送带表面均设置有毛刷垫,则在清扫装置使用时,通过第一同步齿轮和第二同步齿轮的同步传动,能够带动上主动齿轮与下主动齿轮同步转动,使得上从动齿轮与下从动齿轮随之同步转动,从而带动上传送带和下传送带随之同步运转,进而带动毛刷垫循环运动,不断刷过染色布的表面,能够将染色布表面的灰尘杂质刷落,效率较高且操作较为便捷简单。

24.作为本发明的进一步设置,所述驱动机构包括伺服电机,所述第一同步齿轮固定连接在伺服电机的输出端上。

25.通过采用上述技术方案,由于驱动机构包括伺服电机,且第一同步齿轮固定连接在伺服电机的输出端上,则通过启动伺服电机,即可带动第一同步齿轮转动,从而能够带动上主动齿轮与下主动齿轮随之转动,进而能够通过第二同步齿轮带动上从动齿轮与下从动齿轮随之转动,实现上清扫刷和下清扫刷的同步运动,驱动平稳且效率较高。

26.作为本发明的进一步设置,所述机架远离进料口的一端设置有用于引导染色布进

入的导布件。

27.通过采用上述技术方案,由于在机架远离进料口的一端设置有导布件,则能够对进入机架内的染色布的输入方向进行引导,避免发生偏移,起到较好的导布效果,从而能够避免出现卡布的情况,使用效果较好。

28.作为本发明的进一步设置,所述导布件包括固定安装在机架上的支架,所述支架上转动连接有导轮。

29.通过采用上述技术方案,由于导布件包括支架及转动连接在支架上的导轮,则导轮在引导染色布时,能够被染色布牵引而随之发生转动,避免与染色布表面直接发生接触导致磨损染色布,从而在起到较好导布作用的基础上,能够使得染色布的输入更为顺畅。

30.作为本发明的进一步设置,所述毛刷垫采用橡胶材料制成。

31.通过采用上述技术方案,由于毛刷垫采用橡胶材料制成,弹性较好且质地柔软,在刷拭染色布表面时能够防止刮伤染色布,使用效果较好。

32.综上所述,本发明具有以下有益效果:

33.1、本发明的步骤简单,通过设备和人工的协调有序配合,工艺连续性较好,自动化程度高,生产效率较高,能够增强织物的质感,使得织物的成品质量得到提升,且能够对织物表面粘附的灰尘杂质进行去除,保证了涤纶织物的成品质量;

34.2、本发明通过在进料口上设置有清扫装置,则在将染色布由进料口输入面料定型机内进行烘干定型前,可先通过清扫装置清扫染色布表面,从而去除染色布表面粘附的灰尘杂质,保证染色布定型前表面的光洁平整,无凹凸不平的情况,从而保证了涤纶织物的成品质量。

附图说明

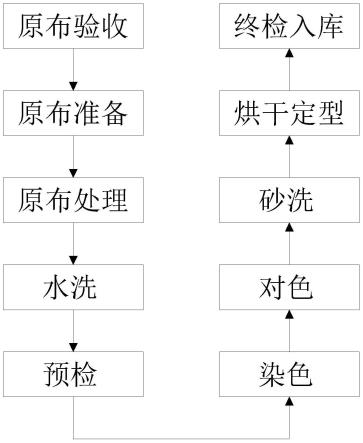

35.图1为本发明的工艺流程图;

36.图2为本发明中面料定型机的结构示意图一;

37.图3为本发明中面料定型机的结构示意图二;

38.图4为本发明中清扫装置的结构示意图。

39.附图标记:1、机壳;2、进料口;3、出料口;4、机架;5、上传送带;6、上主动齿轮;7、上从动齿轮;8、下传送带;9、下主动齿轮;10、下从动齿轮;11、第一同步齿轮;12、第二同步齿轮;13、毛刷垫;14、伺服电机;15、支架;16、导轮。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参阅图1所示,一种涤纶织物的染色加工工艺,包括如下步骤:

42.1)原布验收:选取原布进行验收,对原布进行质量检验,先对原布的长度、幅度、重量、经纬纱线密度、强力进行检查,再对原布的纺疵、织疵、班渍和破损进行检查,区分合格品和非合格品;

43.2)原布准备:对经过步骤1)检验合格后的原布进行翻布和缝头,然后分批分箱,并在布头上进行打印,标明原布名称、规格、卷数、克重、门幅及经纬密度;

44.3)原布处理:先对原布进行水洗,再依次进行冷堆、退浆、精炼和漂白处理;

45.4)水洗:将经过步骤3)处理后的原布置于水洗机内进行水洗,去除原布上的油剂、脏污和土污,松弛坯布张力及内应力;

46.5)预检:将经过步骤4)处理的原布置于工作台上进行预检,对原布表面及缝合处的明显瑕疵进行检测,检验合格后单独装箱存放;

47.6)染色:将经过步骤5)检验合格后的原布置于平幅卷染机内进行染色,染色温度为100℃,持续时间为30-40分钟,同时添加助剂和固色剂,得到染色布;

48.7)对色:将经过步骤6)处理后的染色布拉出几米后进行对色,将色差控制在4-5级,才可以出缸,否则进行加色;

49.8)砂洗:将经过步骤7)处理后的染色布置于水洗机内,添加膨化剂进行膨化,再添加砂洗剂和柔软剂进行砂洗和柔软处理,完成后通过离心泵脱水机脱水;

50.9)烘干定型:将经过步骤8)处理后的染色布置于面料定型机内进行烘干定型,通过清扫装置进行除杂,整理平整,得到成品染色布;

51.10)终检入库:对经过步骤9)处理后的成品染色布进行质量终检,对能够修复的质量问题进行修复,并对检验合格的成品进行打卷并统一入库存放。

52.本发明采用原布验收、原布准备、原布处理、水洗、预检、染色、对色、砂洗、烘干定型、终检入库的染色加工工艺流程,步骤简单,通过设备和人工的协调有序配合,工艺连续性较好,自动化程度高,生产效率较高,其中,通过原布处理和砂洗的步骤,能够增强织物的质感,使得织物的成品质量得到提升,且在烘干定型的步骤中通过清扫装置进行除杂,能够对织物表面粘附的灰尘杂质进行去除,保证了涤纶织物的成品质量。

53.请参阅图2-4所示,步骤9)中的面料定型机包括机壳1,在机壳1两侧分别开设有进料口2和出料口3,且在进料口2上设置有用于清扫染色布表面的清扫装置,清扫装置包括固定安装在进料口2上的机架4,在机架4上设置有上清扫刷和下清扫刷,且在机架4上设置有用于驱动上清扫刷和下清扫刷同步运动的驱动机构,其中,上清扫刷包括上传送带5,在上传送带5两端分别连接有上主动齿轮6和上从动齿轮7,下清扫刷包括下传送带8,在下传送带8两端分别连接有下主动齿轮9和下从动齿轮10,驱动机构包括第一同步齿轮11和第二同步齿轮12,且上主动齿轮6与下主动齿轮9之间通过第一同步齿轮11啮合连接在一起,上从动齿轮7与下从动齿轮10之间通过第二同步齿轮12啮合连接在一起,在上传送带5和下传送带8表面均设置有毛刷垫13,毛刷垫13采用橡胶材料制成,驱动机构包括伺服电机14,且第一同步齿轮11固定连接在伺服电机14的输出端上。

54.请参阅图2所示,在机架4远离进料口2的一端设置有用于引导染色布进入的导布件,导布件包括固定安装在机架4上的支架15,且在支架15上转动连接有导轮16。

55.由于在进料口2上设置有清扫装置,则在将染色布由进料口2输入面料定型机内进行烘干定型前,可先通过清扫装置清扫染色布表面,从而去除染色布表面粘附的灰尘杂质,保证染色布定型前表面的光洁平整,无凹凸不平的情况,从而保证了涤纶织物的成品质量,其中,由于设置有上清扫刷和下清扫刷,则可将染色布穿过上清扫刷和下清扫刷之间,并通过进料口2输入面料定型机内,在此过程中,可驱动上清扫刷和下清扫刷同步运动,从而能

够对进入面料定型机前的染色布的表面进行清扫,使得染色布的表面光洁平整,且由于在上传送带5和下传送带8表面均设置有毛刷垫13,则在清扫装置使用时,通过第一同步齿轮11和第二同步齿轮12的同步传动,能够带动上主动齿轮6与下主动齿轮9同步转动,使得上从动齿轮7与下从动齿轮10随之同步转动,从而带动上传送带5和下传送带8随之同步运转,进而带动毛刷垫13循环运动,不断刷过染色布的表面,能够将染色布表面的灰尘杂质刷落,效率较高且操作较为便捷简单,由于驱动机构包括伺服电机14,且第一同步齿轮11固定连接在伺服电机14的输出端上,则通过启动伺服电机14,即可带动第一同步齿轮11转动,从而能够带动上主动齿轮6与下主动齿轮9随之转动,进而能够通过第二同步齿轮12带动上从动齿轮7与下从动齿轮10随之转动,实现上清扫刷和下清扫刷的同步运动,驱动平稳且效率较高。

56.由于在机架4远离进料口2的一端设置有导布件,则能够对进入机架4内的染色布的输入方向进行引导,避免发生偏移,起到较好的导布效果,从而能够避免出现卡布的情况,使用效果较好,其中,由于导布件包括支架15及转动连接在支架15上的导轮16,则导轮16在引导染色布时,能够被染色布牵引而随之发生转动,避免与染色布表面直接发生接触导致磨损染色布,从而在起到较好导布作用的基础上,能够使得染色布的输入更为顺畅。

57.由于毛刷垫13采用橡胶材料制成,弹性较好且质地柔软,在刷拭染色布表面时能够防止刮伤染色布,使用效果较好。

58.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。