1.本发明属于胶黏剂领域,具体涉及一种底部填充胶及其制备方法。

背景技术:

2.随着电子设备的小型化和高功能化,对高密度封装半导体芯片等电子元件的要求日益高涨。倒装芯片由于其更小的封装尺寸,更窄间距,以及高i/o密度,得到了广泛应用。由于倒装芯片安装过程中使用的是将半导体芯片和基板直接连接的安装方法,所以如果不能吸收因硅芯片的热膨胀系数与基板的热膨胀系数不同而产生的应力,则会产生在连接部产生裂纹的问题,降低半导体芯片和基板的连接可靠性。底部填充胶被用于芯片和基板之间以提供更强的机械连接,和减少焊点因为芯片和基板之间热膨胀系数不匹配而受力。通常使用的底部填充胶主要是由填充大量氧化硅填料的固化的环氧树脂组成,固化的环氧树脂具有极好的电绝缘性、高模量和强度,以及在不同界面的良好的粘接性,是一种很好的底部填充胶基体树脂。但是底部填充胶在封装的过程中会遇到溢胶的问题,如说明书图1所示,底部填充胶中的填料和树脂基体发生分离,树脂从底部填充胶本体1中析出而在边缘形成一圈树脂基体2。

3.当底部填充胶作用于芯片上时,底部填充胶对基板具有润湿作用,润湿程度取决于底部填充胶对界面粘接力以及底部填充胶内聚力之间的平衡。当底部填充胶中的某些成分对基板的粘接力大于底部填充胶内聚力时,即树脂基体对填料的润湿性和结合力低于树脂等成分对基板的润湿性和粘接力,就会发生溢胶。溢胶程度严重时将会污染元器件,另外在老化过程中底部填充胶会有从边缘开裂的风险,严重影响封装可靠性,导致封装良率下降。因此抑制底部填充胶溢胶非常必要。基于上述理论,抑制溢胶的主要方法是降低基板的表面能以及提高底部填充胶的内聚力。首先是从降低基本表面能的角度控制底部填充胶的溢胶程度,即通过化学或物理方法对基板进行表面处理,通常是在基板表面沉积氧化硅薄膜从而在芯片和基板键合区域周围形成机械壁垒,从而有效控制溢胶,但是这种沉积氧化硅薄膜的方法会使封装工艺变得更为复杂。其次是从配方角度采用助剂或者添加纳米填料来控制底部底部填充胶的溢胶程度。通常所用的助剂含有甲基丙烯酸酯结构、聚酯结构、苯氧基结构以及含活性基团的改性硅油,其中,含活性基团的改性硅油(线型聚硅氧烷)引入底部填充胶体系中能有效降低胶水的溢胶问题,但是这种溢胶效果的提升通常会伴随着底部填充胶粘度的增加以及填充效果的下降,严重影响底部填充胶的工艺性能和封装效果。通常纳米填料的引入也会抑制底部填充胶溢胶,但是也会牺牲底部填充胶的流动性能和填充效果。再次有研究发现,基板经过烘烤后能有效降低溢胶程度,但是烘烤会使基板表面生成氧化物,这种方法会导致封装可靠性降低,因此在封装过程中不宜使用这种控制溢胶的方法。

4.基于以上现有技术中存在的问题,本发明提供一种底部填充胶及其制备方法,在保证良好的封装效果的同时兼顾抗溢胶性能。

技术实现要素:

5.为了改变现有技术中底部填充胶无法兼顾封装效果和抗溢胶性能的问题,本发明提供了一种底部填充胶。

6.该底部填充胶包括环氧树脂、固化剂、填料、硅烷偶联剂和笼型倍半硅氧烷,所述笼型倍半硅氧烷结构通式为[r

(y-1)/y r”1/y

(sio

3/2

)]y,

[0007]

其中,y为6、8、10或12,

[0008]

r选自h、c1-18烷基、苯基、乙烯基、环己基、异丁基、叔丁基、-(ch2)nnh2、-(ch2)ncooh、

ꢀ‑

(ch2)nnh(ch2)mch3、-(ch2)noh、oh、oh、中的一种或多种,r”选自-(ch2)nnh2、-(ch2)ncooh、-(ch2)nnh(ch2)mch3、-(ch2)noh、

[0009][0009]

中的一种,m、n为0-18的整数,1≤ x≤4,x为整数。

[0010]

进一步地,y=8,所述笼型倍半硅氧烷的结构式如下所示:

[0011][0012]

进一步地,所述笼型倍半硅氧烷选自反式环己二醇异丁基化笼型倍半硅氧烷、丙

烯异丁醇化笼形倍半硅氧烷、1,2-丙二醇异丁基化笼形倍半硅氧烷、氨基化笼形倍半硅氧烷、氨丙基异辛基化笼形倍半硅氧烷、氨乙基氨基丙基异丁基化笼形倍半硅氧烷、n-甲基氨基丙基异丁基化笼形倍半硅氧烷、马来酸异丁酯化笼形倍半硅氧烷、环氧环己基异丁基化笼形倍半硅氧烷、缩水甘油异丁酯化笼形倍半硅氧烷、缩水甘油化笼形倍半硅氧烷、甲基丙烯酸化笼形倍半硅氧烷、丙烯化笼形倍半硅氧烷、正辛烷化笼形倍半硅氧烷、八羟基丁基化笼形倍半硅氧烷、n-苯基氨基丙基化笼形倍半硅氧烷和八缩水甘油二甲基硅基化笼形倍半硅氧烷中的一种或多种。

[0013]

进一步地,所述笼型倍半硅氧烷选自丙烯异丁醇化笼形倍半硅氧烷、γ-缩水甘油醚笼型倍半硅氧烷、反式环己二醇异丁基化笼形倍半硅氧烷、甲基丙烯酸化笼形倍半硅氧烷、氨基化笼形倍半硅氧烷、氨基乙基氨基丙基异丁基笼形倍半硅氧烷、氨基丙基磺辛基笼形倍半硅氧烷、n-甲基氨基丙基异丁基化笼形倍半硅氧烷、n-苯基氨基丙基化笼形倍半硅氧烷、环氧环己基异丁基笼形倍半硅氧烷、环氧环己基笼形倍半硅氧烷和马来酸异丁酯化笼形倍半硅氧烷中的一种或多种。

[0014]

进一步地,所述环氧树脂选自液态双酚型环氧树脂、液态氨基酚型环氧树脂、有机硅改性环氧树脂和萘型环氧树脂中的一种或多种,更优选地,所述环氧树脂选自液状双酚a型环氧树脂、液状双酚f型环氧树脂、对氨基酚型液状环氧树脂、1,3-双(3-环氧丙氧基丙基) 四甲基二硅氧烷和萘型环氧树脂中一种或多种;

[0015]

所述固化剂为芳香胺类固化剂,优选地,所述固化剂选自二氨基二苯甲烷、间苯二胺、二氨基二苯砜、二乙基甲苯二胺、二氨基二苯甲烷、3,3'-二乙基-4,4'-二氨基二苯甲烷、4,4 '-亚甲基双(n-甲基苯胺)、三亚甲基双(4-氨基苯甲酸酯)、聚四氢呋喃-双-对氨基苯甲酸酯、亚甲基双(2-乙基-6-甲基苯胺)、4,4'-亚甲基双(2,6-二甲基苯胺)和4,4'-亚甲基双(2,6-二乙基苯胺)中的一种或多种,更优选地,所述固化剂选自二乙基甲苯二胺和3,3'-二乙基-4,4'-二氨基二苯甲烷中的一种或两种;

[0016]

所述填料为球形二氧化硅,优选地,所述填料的粒径为0.1-10μm。粒径在此范围内,有利于填料在液态环氧树脂中的分散;

[0017]

所述硅烷偶联剂选自环氧系、氨基系、乙烯基系、甲基丙烯酸系、丙烯酸系和巯基系硅烷偶联剂中的一种或多种,优选地,所述硅烷偶联剂选自3-环氧丙氧基丙基三甲氧基硅烷、 3-环氧丙氧基丙基甲基二甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二乙氧基硅烷和3-环氧丙氧基丙基三乙氧基硅烷中的一种或多种。

[0018]

进一步地,所述硅烷偶联剂的质量占所述环氧树脂和所述固化剂总质量的0.1-3%,所述笼型倍半硅氧烷的质量占所述环氧树脂和所述固化剂总质量的0.1-1.5%,所述填料的质量占所述底部填充胶总质量的45-70%。

[0019]

本发明还提供了一种底部填充胶的制备方法,包括以下步骤:

[0020]

先将环氧树脂、硅烷偶联剂、笼型倍半硅氧烷和填料混合,最后加入固化剂进行混合即得所述底部填充胶,所述笼型倍半硅氧烷结构通式为[r

(y-1)/y r”1/y

(sio

3/2

)]y,

[0021]

其中,y为6、8、10或12。

[0022]

r选自h、c1-18烷基、苯基、乙烯基、环己基、异丁基、叔丁基、-(ch2)nnh2、-(ch2)ncooh、

ꢀ‑

(ch2)nnh(ch2)mch3、-(ch2)noh、oh、

[0023]

中的一种或多种,r”选自-(ch2)nnh2、-(ch2)ncooh、-(ch2)nnh(ch2)mch3、-(ch2)noh、oh、中的一种,m、n为0-18的整数,1 ≤x≤4,x为整数。

[0024]

进一步地,y=8,所述笼型倍半硅氧烷的结构式如下所示:

[0025][0026]

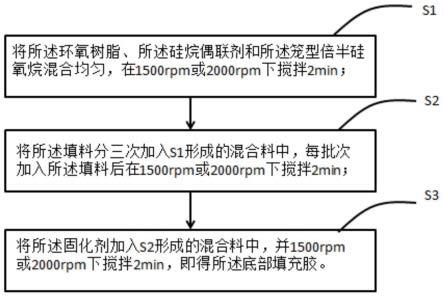

进一步地,包括以下步骤:

[0027]

s1:将所述环氧树脂、所述硅烷偶联剂和所述笼型倍半硅氧烷混合均匀,在1500rpm或 2000rpm下搅拌2min;

[0028]

s2:将所述填料分三次加入s1形成的混合料中,每批次加入所述填料后在1500rpm或 2000rpm下搅拌2min;

[0029]

s3:将所述固化剂加入s2形成的混合料中,并在1500rpm或2000rpm下搅拌2min,即得所述底部填充胶。

[0030]

本发明通过在配方中笼型倍半硅氧烷化合物提高底部填充胶的内聚力,使底部填

充胶各组分在固化过程中能够很好地结合,达成抑制底部填充胶溢胶的目的,同时这种底部填充胶能够保持其良好的流动填充性能和力学性能,将这种底部填充胶应用在flip chip封装体中能够通过msl4级precon老化,并且在pct老化之后没有出现开裂分层等可靠性问题。

附图说明

[0031]

图1为背景技术提供的溢胶效果示意图;

[0032]

图2为本发明提供的底部填充胶的制备方法流程图;

[0033]

图3是本发明提供的对比例1和实施例1-6提供的底部填充胶的溢胶效果图;

[0034]

图4是本发明提供的对比例1-4提供的底部填充胶的溢胶效果图。

[0035]

图5是本发明提供的底部填充胶应用到flip chip封装体中经过pct老化之后的效果图。

[0036]

附图标号说明:

[0037]

1-底部填充胶本体,2-溢出底部填充胶本体的树脂基体。

具体实施方式

[0038]

为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明,但不能理解为对本发明的可实施范围的限定。

[0039]

本发明涉及一种抗溢胶效果明显的底部填充胶,通过在配方中引入笼型倍半硅氧烷来提升底部填充胶的抗溢胶性能,这种笼型倍半硅氧烷与环氧树脂共混不仅相容性好,能很好分散于基体树脂中,而且通过范德华力、氢键作用及偶极作用可与环氧树脂链段紧密结合,根据不同的分子设计使笼型倍半硅氧烷所带有特定活性基团与环氧树脂体系发生化学反应,以共价键连接到环氧树脂的分子链上,参与和强化体系的交联网络,从而有效提高环氧树脂体系的结合力,降低底部底部填充胶在固化过程中出现溢胶的概率。笼型倍半硅氧烷纳米粒子的笼型结构还可终止树脂微裂纹尖端的发展,引发银纹或剪切带,或分子链重新排列,改善环氧树脂体系的韧性。这种耐热的si-o键的引入以及交联密度的增大和树脂大分子链运动受限,都能有效提高体系的耐热性。此外,这种笼型倍半硅氧烷的引入可以降低体系黏度,使底部底部填充胶能够保持良好的流动性。这种底部填充胶不仅能明显改善底部填充胶的溢胶问题,而且还可以提高底部填充胶的力学性能,降低底部填充胶的粘度以及流动时间,降低底部填充胶在封装体中的失效概率。

[0040]

该底部填充胶包括环氧树脂、固化剂、填料、硅烷偶联剂和笼型倍半硅氧烷,笼型倍半硅氧烷结构通式为[r

(y-1)/y r”1/y

(sio

3/2

)]y,

[0041]

其中,y为6、8、10或12,

[0042]

r选自h、c1-18烷基、苯基、乙烯基、环己基、异丁基、叔丁基、-(ch2)nnh2、-(ch2)ncooh、

ꢀ‑

(ch2)nnh(ch2)mch3、-(ch2)noh、oh、

中的一种或多种,r”选自-(ch2)nnh2、-(ch2)ncooh、-(ch2)nnh(ch2)mch3、-(ch2)noh、oh、中的一种,m、n为0-18的整数,优选的,m、n取0-4的整数,1≤x≤4,x为整数。

[0043]

进一步地,y=8,笼型倍半硅氧烷的结构式如下所示:

[0044][0045]

进一步地,笼型倍半硅氧烷选自反式环己二醇异丁基化笼型倍半硅氧烷、丙烯异丁醇化笼形倍半硅氧烷、1,2-丙二醇异丁基化笼形倍半硅氧烷、氨基化笼形倍半硅氧烷、氨丙基异辛基化笼形倍半硅氧烷、氨乙基氨基丙基异丁基化笼形倍半硅氧烷、n-甲基氨基丙基异丁基化笼形倍半硅氧烷、马来酸异丁酯化笼形倍半硅氧烷、环氧环己基异丁基化笼形倍半硅氧烷、缩水甘油异丁酯化笼形倍半硅氧烷中、缩水甘油化笼形倍半硅氧烷、甲基丙烯酸化笼形倍半硅氧烷、丙烯化笼形倍半硅氧烷、正辛烷化笼形倍半硅氧烷、八羟基丁基化笼形倍半硅氧烷、 n-苯基氨基丙基化笼形倍半硅氧烷和八缩水甘油二甲基硅基化笼形倍半硅氧烷中的一种或多种。

[0046]

进一步地,笼型倍半硅氧烷选自丙烯异丁醇化笼形倍半硅氧烷、γ-缩水甘油醚笼型倍半硅氧烷、反式环己二醇异丁基化笼形倍半硅氧烷、甲基丙烯酸化笼形倍半硅氧烷、氨基化笼形倍半硅氧烷、氨基乙基氨基丙基异丁基笼形倍半硅氧烷、氨基丙基磺辛基笼形倍半硅氧烷、n-甲基氨基丙基异丁基化笼形倍半硅氧烷、n-苯基氨基丙基化笼形倍半硅氧烷、环氧环己基异丁基笼形倍半硅氧烷、环氧环己基笼形倍半硅氧烷和马来酸异丁酯化笼形倍

半硅氧烷中的一种或多种。

[0047]

进一步地,环氧树脂选自液态双酚型环氧树脂、液态氨基酚型环氧树脂、有机硅改性环氧树脂和萘型环氧树脂中的一种或多种,更优选地,环氧树脂选自液状双酚a型环氧树脂、液状双酚f型环氧树脂、对氨基酚型液状环氧树脂、1,3-双(3-环氧丙氧基丙基)四甲基二硅氧烷和萘型环氧树脂中一种或多种;

[0048]

固化剂为芳香胺类固化剂,优选地,固化剂选自二氨基二苯甲烷、间苯二胺、二氨基二苯砜、二乙基甲苯二胺、二氨基二苯甲烷、3,3'-二乙基-4,4'-二氨基二苯甲烷、4,4'-亚甲基双(n-甲基苯胺)、三亚甲基双(4-氨基苯甲酸酯)、聚四氢呋喃-双-对氨基苯甲酸酯、亚甲基双 (2-乙基-6-甲基苯胺)、4,4'-亚甲基双(2,6-二甲基苯胺)和4,4'-亚甲基双(2,6-二乙基苯胺)中的一种或多种,更优选地,固化剂选自二乙基甲苯二胺和3,3'-二乙基-4,4'-二氨基二苯甲烷中的一种或两种;

[0049]

填料为球形二氧化硅,优选地,填料的粒径为0.1-10μm。粒径在此范围内,有利于填料在液态环氧树脂中的分散;

[0050]

硅烷偶联剂选自环氧系、氨基系、乙烯基系、甲基丙烯酸系、丙烯酸系和巯基系硅烷偶联剂中的一种或多种,优选地,硅烷偶联剂选自3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二乙氧基硅烷和3-环氧丙氧基丙基三乙氧基硅烷中的一种或多种。

[0051]

进一步地,硅烷偶联剂的质量占环氧树脂和固化剂总质量的0.1-3%,笼型倍半硅氧烷的质量占环氧树脂和固化剂总质量的0.1-1.5%,填料的质量占底部填充胶总质量的45-70%。

[0052]

本发明还提供了一种底部填充胶的制备方法,包括以下步骤:

[0053]

先将环氧树脂、硅烷偶联剂、笼型倍半硅氧烷和填料混合,最后加入固化剂进行混合即得底部填充胶,笼型倍半硅氧烷结构通式为[r

(y-1)/y r”1/y

(sio

3/2

)]y,

[0054]

其中,y为6、8、10或12,

[0055]

r选自h、c1-18烷基、苯基、乙烯基、环己基、异丁基、叔丁基、-(ch2)nnh2、-(ch2)ncooh、

ꢀ‑

(ch2)nnh(ch2)mch3、-(ch2)noh、oh、oh、中一种或多种,r”选自-(ch2)nnh2、-(ch2)ncooh、-(ch2)nnh(ch2)mch3、-(ch2)noh、

中的一种,m、n为0-18的整数,优选的,m、n取0-4的整数,其中1≤x≤4,x为整数。

[0056]

进一步地,y=8,笼型倍半硅氧烷的结构式如下所示:

[0057][0058]

进一步地,如说明书图2所示,该底部填充胶的制备方法包括以下步骤:

[0059]

s1:将环氧树脂、硅烷偶联剂和笼型倍半硅氧烷混合均匀,在1500rpm或2000rpm下搅拌2min;

[0060]

s2:将填料分三次加入s1形成的混合料中,每批次加入填料后在1500rpm或2000rpm 下搅拌2min;

[0061]

s3:将固化剂加入s2形成的混合料中,并在1500rpm或2000rpm下搅拌2min,即得底部填充胶。

[0062]

按照如上所述的底部填充胶制备方法制备实施例1-6的底部填充胶,实施例1-6中不同的实施例含有不同类型的笼型倍半硅氧烷,具体地,实施例1-6的底部填充胶中各组分的配比如表1所示。

[0063]

本发明还设置了对比例1-4,和实施例1-6相比,对比例1-4中不添加笼型倍半硅氧烷或添加含羟基的改性硅油、含羧基的改性硅油、含环氧基团的改性硅油以代替笼型倍半硅氧烷,具体地,对比例1-4的底部填充胶中各组分的配比如表1或表2所示。

[0064]

实施例1-6和对比例1所制备的底部填充胶的sem电镜扫描图见说明书图3,其中,a表示对比例1制备的底部填充胶,b表示实施例1制备的底部填充胶,c表示实施例2制备的底部填充胶,d表示是实施例3制备的底部填充胶。对比例1-4所制备的底部填充胶的sem电镜扫描图见说明书图4,a表示对比例1制备的底部填充胶,b表示对比例2制备的底部填充胶,c表示对比例3制备的底部填充胶,d表示是对比例4制备的底部填充胶。图3和图4中底部填充

胶边缘线长表示溢胶程度,线越长表示溢胶程度越严重。

[0065]

将实施例1-6和对比例1-4所制备的底部填充胶作为评价用试料实施以下评价。

[0066]

溢胶长度测试:在有机基板上,滴入5mg刚制备好的评价用试料,将有试料的基板放入烘箱固化,然后用显微镜拍摄并测量溢胶长度。

[0067]

粘度测试:使用旋转流变仪mcr302,在液温25℃、50rpm下测定刚制备好的评价用试料的粘度。

[0068]

流动时间测试:将该试验片置于设定在110℃的加热板上,在玻璃板的一端侧涂布液状底部底部填充胶,测定注入距离达到30mm的时间。该顺序实施2次,将测定值的平均值作为流动时间的测定值。

[0069]

k1c的测定:将制备的液体底部底部填充胶注入模具中,制备长35mm

×

宽7mm

×

厚3mm的试样,利用该试样使用电子万能试验机进行测定k1c。

[0070]

测试结果见表1或表2。

[0071]

表1

[0072][0073][0074]

表2

[0075][0076]

其中,环氧树脂a:双酚f型环氧树脂,环氧当量158

[0077]

固化剂b:二乙基甲苯二胺

[0078]

填料c:球形二氧化硅填料(平均粒径:0.5μm)

[0079]

硅烷偶联剂d:3-环氧丙氧基丙基三甲氧基硅烷

[0080]

(e01)改性硅油:含羟基的改性硅油(信越化学;kf-6000)

[0081]

(e02)改性硅油:含羧基的改性硅油(信越化学;x-22-162c)

[0082]

(e03)改性硅油:含环氧基团的改性硅油(信越化学;x-22-163)

[0083]

笼型倍半硅氧烷e:

[0084]

笼型倍半硅氧烷e-1:氨基化笼形倍半硅氧烷,其结构式如下所示:

[0085]

[0086]

笼型倍半硅氧烷e-2:γ-缩水甘油醚氧硅丙基倍半氧烷,其结构式如下所示:

[0087][0088]

笼型倍半硅氧烷e-3:环氧环己基异丁基poss,其结构式如下所示:

[0089][0090]

笼型倍半硅氧烷e-4:丙烯异丁醇化笼形倍半硅氧烷,其结构式如下所示:

[0091][0092]

笼型倍半硅氧烷e-5:马来酸异丁酯化笼形倍半硅氧烷,其结构式如下所示:

[0093]

[0094]

笼型倍半硅氧烷e-6:n-苯基氨基丙基化笼形倍半硅氧烷,其结构式如下所示:

[0095][0096]

结论:

[0097]

结合表1和说明书图3(图3中线长表示溢胶长度)可以看出,本发明实施例提供的底部填充胶在性能方面优势主要体现在以下几个方面:

[0098]

1:抗溢胶方面:本发明提供的含有笼型倍半硅氧烷的底部底部填充胶,可通过含有反应性基团:羧基、羟基、氨基、环氧基等官能团的笼型倍半硅氧烷和环氧树脂固化体系发生反应,提高底部底部填充胶体系的内聚力,从而减少底部底部填充胶在固化过程中的溢胶现象。

[0099]

2:粘度和流动性方面:这种笼型倍半硅氧烷的加入对底部底部填充胶的粘度和流动时间影响较小,使底部底部填充胶保持较好的流动性能。

[0100]

3:力学性能方面:这种笼型倍半硅氧烷的加入在改善底部底部填充胶溢胶问题的同时,还能提高底部底部填充胶的力学性能。

[0101]

4:封装可靠性方面:将这种底部填充胶应用在flip chip封装体中能够通过msl4级precon 老化,并且在pct老化之后没有出现开裂分层等可靠性问题。

[0102]

结合表2和说明书图4(图4中线长表示溢胶长度)可以看出,对比例中采用含羟基的改性硅油、含羧基的改性硅油、含环氧基团的改性硅油制备的底部填充胶在性能方面主要体现在以下几个方面:

[0103]

1:抗溢胶方面:可以看出在底部填充胶中引入含羟基的改性硅油、含羧基的改性硅油、含环氧基团的改性硅油均可以有效改善其溢胶问题。

[0104]

2:粘度和流动性方面:这些含羟基的改性硅油、含羧基的改性硅油、含环氧基团的改性硅油的引入会导致底部填充胶的粘度和流动时间明显增加,甚至这种改性硅油的加入会导致底部底部填充胶在窄间距下不具有流动性,使其无法应用于封装体中,影响底部底部填充胶在封装过程中的工艺性能。

[0105]

3:力学性能方面:这些含羟基的改性硅油、含羧基的改性硅油、含环氧基团的改性硅油的加入在改善底部底部填充胶溢胶问题的同时,还能提高底部底部填充胶的力学性能。

[0106]

图5的左图中没有裂纹,说明pct老化后不开裂;右图中两个焊球之间的区域同样没有出现裂纹,说明该区域没有发生填料沉降或焊球固定不稳定的问题,以上两个方面说明本发明提供的底部填充胶应用到flip chip封装体中可靠性较好。

[0107]

因此,本发明提供的底部填充胶不仅能明显改善底部填充胶的溢胶问题,而且还

可以提高底部填充胶的力学性能,降低底部填充胶的粘度以及流动时间,降低底部填充胶在封装体中的失效概率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。