1.本发明涉及固体废弃物资源化利用技术领域,具体为一种新型淤泥快速固化剂及其制备方法和应用。

背景技术:

2.城市建筑规模的扩大和地下空间的开发带来了巨量的淤泥及工程废弃泥浆。随着全社会对环境保护的意识的不断提升,迫切要求我们对工程上产生的废弃泥浆进行减量化处理,并且淤泥稳定性极差甚至含水量很高,导致运输成本极高,因此淤泥及工程泥浆快速处理凝固剂的研发是其中重要的一个环节。

3.淤泥固化剂是一种可以快速改变淤泥物理化学性能使淤泥具有工程特性的一种工程材料,它与淤泥混合后通过一系列的物理化学反应改变淤泥的工程性质,从而方便运输和使用。近年来我国有关专利越来越多,但大多数淤泥固化剂成本较高,对环境污染也比较大,固化速度较慢导致周转周期过长,加大了运输成本,影响了淤泥固化剂的推广使用。

技术实现要素:

4.本发明目的是提供一种制作和使用方便的淤泥固化剂,不仅制作成本低,淤泥固化速度很快,而且能够增强固化淤泥的密实度和抗压强度,便于运输与二次利用,大大降低运输成本。

5.本发明是通过以下技术方案实现的:一种淤泥快速固化剂,该淤泥固化剂以建筑垃圾粉(混凝土再生细骨料)和矿渣粉等工业废弃物为主要原料,并添加高贝利特硫铝酸盐水泥、碱激发剂及絮凝剂(或者未添加絮凝剂),均匀混合并过2mm筛,之后将粉末进行中速搅拌30s~50s即可,搅拌速度为300r/min~400r/min。

6.具体地,该淤泥固化剂由以下质量百分比的组分组成:建筑垃圾粉 30~41份,矿渣粉 30~41份,高贝利特硫铝酸盐水泥 12~25份,碱激发剂 5~9份,絮凝剂 0.6~0.8份;所有组分合计为100份。

7.其中,所述建筑垃圾粉为混凝土再生细骨料,所述矿渣粉为普通s95矿渣,所述碱激发剂为生石灰,所述絮凝剂为1800万分子量阴离子聚丙烯酰胺。

8.进一步优选的,建筑垃圾粉与矿渣粉的比例为1:1。

9.这里,提供淤泥快速固化剂的一种优选配比,由以下质量份的组分组成:建筑垃圾粉38.2份,矿渣粉38.2份,高贝利特硫铝酸盐水泥14.3份,生石灰8.6份,1800万分子量阴离子聚丙烯酰胺0.7份。

10.这里,提供淤泥快速固化剂的另一种优选配比,由以下质量份的组分组成:建筑垃圾粉34.8份,矿渣粉34.8份,高贝利特硫铝酸盐水泥21.6份,生石灰8.2份,1800万分子量阴离子聚丙烯酰胺0.6份。

11.上述该淤泥快速固化剂的应用,对于含水量为70%~110%的高含水量淤泥,该淤泥

快速固化剂的添加量为20%。

12.另一种淤泥快速固化剂,由以下质量份的组分组成:建筑垃圾粉 30~41份,矿渣粉 30~41份,高贝利特硫铝酸盐水泥 12~25份,生石灰5~9份;所有组分合计为100份。

13.进一步优选的,该淤泥快速固化剂由以下质量份的组分组成:建筑垃圾粉 40.3份,矿渣粉 40.3份,高贝利特硫铝酸盐水泥 12.1份,生石灰 7.3份。

14.上述该淤泥快速固化剂的应用,对于含水量为37%~43%的含水量淤泥,该淤泥快速固化剂的添加量为3%~20%。

15.上述新型淤泥快速固化剂的应用试样制备方法,包括如下步骤:(1)试样制作:根据设计的配合比称量试验所需现场淤泥(含水量为42.67%)与淤泥快速固化剂混合并搅拌均匀。

16.(2)使用搅拌机搅拌,制作时将混合均匀的材料一次性装满试模,试模尺寸为40mm

×

40mm

×

40mm,放置在振动台振动5~10s,将高出试模的部分刮除抹平,每组制备3个平行试样。

17.(3)试样制备后在20

±

5℃的环境静置24

±

2h,拆模后放入20

±

2℃、相对湿度90%以上的养护箱中养护,养护至待测龄期(1d、3d、5d、7d、10d)进行各项指标测试试验。

18.本发明采用建筑垃圾粉(混凝土再生细骨料)和矿渣粉(普通s95矿渣)等工业废弃物作为主要原料,制备简单,利于进行工业化生产,对工业废弃物的资源化利用起到推动作用。

19.与现有技术相比,上述新型淤泥快速固化剂的有益效果如下:本发明采用工业废弃物作为淤泥固化剂的主要原材料,矿渣粉(普通s95矿渣)和建筑垃圾粉(混凝土再生细骨料)中的sio2和al2o3在碱性条件下与淤泥中的水发生水化反应,生成水化硅酸钙凝胶与钙矾石晶体,将大量自由水转化为结合水,大大降低淤泥含水量同时填充淤泥孔隙,使淤泥工程性质发生改变;生石灰是碱激发剂,使水化反应在碱性条件下反应更迅速;1800万分子量阴离子聚丙烯酰胺通过电荷中和,桥联吸附和卷扫等作用,大大压缩淤泥中黏粒的双电层厚度,致使土粒团粒化并显著提升淤泥脱水性能,进而促使淤泥土颗粒和固化剂颗粒在固化反应大量进行之前迅速凝聚沉积,降低沉积层有效含水量和孔隙比,形成更密实的骨架,从而提升淤泥的抗压强度。

20.对于含水量为40%左右的淤泥,固化后的7d无侧限抗压强度极限可以达到5.838mpa,远超过工程淤泥外运标准。对于含水量90%的淤泥,固化后的7d无侧限抗压强度极限可以达到0.975mpa,48h不排水抗剪强度可达到56.5kpa。固化速度快,大大提升施工效率,具有较高的抗压性能。

21.本发明设计合理,采用建筑垃圾粉和矿渣粉等工业废弃物作为主要原料,制备简单,综合生产成本相较于现有技术的固化剂有明显的降低,固化速度快,对工业废弃物的资源化利用起到推动作用,并且在“双碳”目标下,本发明固体废物利用也大大减少了碳排放,减少了对生态环境的污染,具有很好的实际应用价值。

附图说明

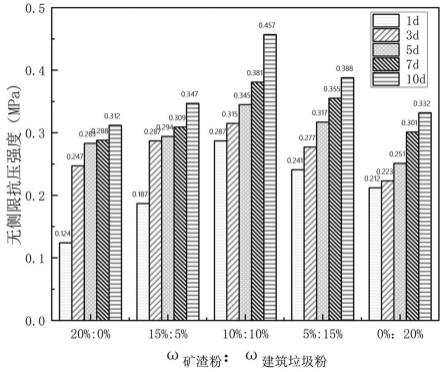

22.图1表示试样无侧限抗压强度随矿渣粉与建筑垃圾粉(混凝土再生细骨料)置换比的变化。

23.图2表示不同配比试样的无侧限抗压强度随龄期的变化(加入淤泥质量20%的固化剂)。

24.图3表示不同含水量固化淤泥(均采用实施例2配比)的不排水抗剪强度随龄期的变化。

25.图4表示两种淤泥的峰值沉降速率随聚丙烯酰胺掺量(淤泥质量百分比)的变化。

26.图5表示两种淤泥的粒径分布曲线。

具体实施方式

27.下面结合附图对本发明的具体实施例进行详细说明。

28.本发明所述的新型淤泥快速固化剂,其以工业废弃物为主要原料,并添加高贝利特硫铝酸盐水泥、激发剂和絮凝剂(或者未添加絮凝剂),均匀混合并过2mm筛,之后将粉末进行中速搅拌30s~50s即可,搅拌速度为300r/min~400r/min;其中,工业固废由建筑垃圾粉(混凝土再生细骨料)及矿渣粉(普通s95矿渣)组成,碱激发剂为生石灰,絮凝剂为1800万分子量阴离子聚丙烯酰胺。

29.具体地,该淤泥快速固化剂由以下质量份的组分组成:建筑垃圾粉30~41份,矿渣粉30~41份,高贝利特硫铝酸盐水泥12~25份,生石灰5~9份,1800万分子量阴离子聚丙烯酰胺0.6~0.8份。

30.本发明中,矿渣粉满足标准《用于水泥和混凝土中的粒化高炉矿渣粉》技术要求;建筑垃圾粉满足标准《混凝土和砂浆用再生细骨料》技术要求;高贝利特硫铝酸盐水泥、生石灰、聚丙烯酰胺均为普通市售原料。

31.混凝土再生细骨料主要成分为硅钾氧化物,能够填充淤泥土颗粒孔隙,并发生水化反应生成水化硅酸钙提高固化淤泥强度。矿渣粉(普通s95矿渣)和建筑垃圾粉(混凝土再生细骨料)中的sio2和al2o3在碱性条件下与淤泥中的水发生水化反应,生成水化硅酸钙凝胶与钙矾石晶体,将大量自由水转化为结合水,大大降低淤泥含水量同时填充淤泥孔隙,使淤泥工程性质发生改变。高贝利特硫铝酸盐水泥在较低的窑炉温度下形成,具有低能耗,低碳排放,后期强度继续增长的特点。生石灰是碱激发剂,使水化反应在碱性条件下反应更迅速。1800万分子量阴离子聚丙烯酰胺通过电荷中和,桥联吸附和卷扫等作用,大大压缩淤泥中黏粒的双电层厚度,致使土粒团粒化并显著提升淤泥脱水性能,进而促使土颗粒和固化剂颗粒在固化反应大量进行之前迅速凝聚沉积,降低沉积层有效含水量和孔隙比,形成更密实的骨架,从而提升淤泥的抗压强度。

32.为了更好的对本发明进行阐述说明,列举如下实施例。

33.实施例1一种淤泥快速固化剂:称取403kg建筑垃圾粉(混凝土再生细骨料)、403kg矿渣粉、121kg高贝利特硫铝酸盐水泥及73kg生石灰,混合均匀后将粉末采用300r/min的搅拌速度进行中速搅拌30s,即可获得新型淤泥快速固化剂。

34.实施例2一种淤泥快速固化剂:称取382kg建筑垃圾粉(混凝土再生细骨料)、382kg矿渣粉、143kg高贝利特硫铝酸盐水泥、86kg生石灰及7kg 1800万分子量阴离子聚丙烯酰胺,混合均匀后将粉末采用400r/min的搅拌速度进行中速搅拌50s,即可获得新型淤泥快速固化剂。

35.实施例3一种淤泥快速固化剂:称取348kg建筑垃圾粉(混凝土再生细骨料)、348kg矿渣粉、216kg高贝利特硫铝酸盐水泥、82kg生石灰及6kg 1800万分子量阴离子聚丙烯酰胺,混合均匀后将粉末采用400r/min的搅拌速度进行中速搅拌50s,即可获得新型淤泥快速固化剂。

36.应用例4~6:提供现场淤泥的絮凝-固化方法,具体步骤如下:使用挖掘机取一方淤泥并加入淤泥池中,加入不同质量的固化剂并使用搅拌器进行搅拌,表面盖土工布进行养护,6h后使用便携式十字板剪切仪测定不排水抗剪强度。

37.表1 应用例4~6固化剂配比及不排水抗剪强度由表1可知,对于低含水量(含水量低于43%)的淤泥,可以选择不加入絮凝剂,应用例4中加入与淤泥总质量3%的固化剂(实施例1制备)不排水抗剪强度达到26.55kpa,能够达到外运要求。但是对于高含水量(含水量大于66%)的淤泥,则是加入絮凝剂的固化效果要优于不加絮凝剂的效果,加入絮凝剂现场固化淤泥不排水抗剪强度提升76.25%。

38.对比例1:与实施例1的制备方法相同,唯有不同的是未加入高贝利特硫铝酸盐水泥和生石灰。

39.对比例2:与实施例1的制备方法相同,唯有不同的是未加入生石灰。

40.对比例3:与对比例2的制备方法相同,唯有不同的是加入3kg氢氧化钠和12kg水玻璃(未加入生石灰,与对比例2相同)。

41.对比例4:佛山市某环保科技有限公司生产的淤泥固化剂。

42.对本发明实施例制得的以固体废弃物为主要原料的淤泥快速固化剂和对比例中的淤泥固化剂进行检测,检测结果如表2所示。

43.根据设计的配合比称量试验所需现场淤泥,含水量分别为31.79%(以下称为淤泥ⅰ)和42.67%(以下称为淤泥ⅱ),如图5所示,淤泥ⅰ是黏土类淤泥,而淤泥ⅱ塑性指数为9.7,属于砂质粉土类淤泥。通过bt-9300s激光粒度分布仪对两种淤泥进行颗粒分析试验,结果显示淤泥ⅰ中粒径小于45μm的颗粒占比达到64.18%,淤泥ⅱ的平均粒径更大,颗粒级配明显更好,因此选择淤泥ⅱ作为试验对象(含水量为42.67%)。

44.测试方法:根据设计的配合比称量试验所需现场淤泥ⅱ(含水量为42.67%)分别与实施例1~3、对比例1~4充分混合并搅拌均匀;使用搅拌机搅拌,制作时将混合均匀的材料一次性装满试模,试模尺寸为40mm

×

40mm

×

40mm,放置在振动台振动5~10s,将高出试模的部分刮除抹平,每组制备3个平行试样。试样制备后在20

±

5℃的环境静置24

±

2h,拆模后放入20

±

2℃、相对湿度90%以上的养护箱中养护,养护至待测龄期(1d、3d、5d、7d、10d)进行无侧限抗压强度试验。

45.表2 无侧限抗压强度对比结果

由表2数据可知,本发明实施例1~3制得的以固体废弃物为主要原料的淤泥固化剂,固化速度快,生石灰对建筑垃圾粉和矿渣粉的碱激发效果要远优于氢氧化钠与水玻璃,因此选择生石灰作为建筑垃圾粉和矿渣粉的碱激发剂,并且固化淤泥各龄期抗压性能均优于4个对比例,便于外运与二次利用,制备方法简单,适于大规模工业化生产。

46.下面结合附图对本发明的具体实施例进行详细说明。

47.(1)原料选取与加工试验所用的两种淤泥均取自浙江省甬台温高速至沿海高速温岭联络线工程,含水量分别为31.79%(淤泥ⅰ)和42.67%(淤泥ⅱ);高贝利特硫铝酸盐水泥来自太原狮头水泥厂;建筑垃圾粉来自山西山安立德环保科技有限公司,并过2mm筛;矿渣粉来自巩义市龙泽净水材料有限公司;碱激发剂为氧化钙,来自天津市北辰方正试剂厂;絮凝剂为1800万分子量阴离子聚丙烯酰胺,来自浙江东升生物科技公司。

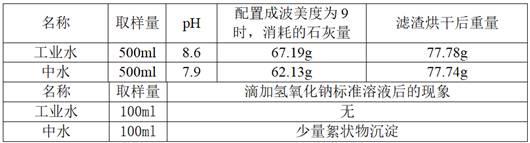

48.具体分析成分如见表3、4、5、6。

49.表3 两类淤泥化学成分百分含量表 表4 建筑垃圾粉化学成分百分含量表表5 矿渣粉化学成分百分含量表表6 高贝利特硫铝酸盐水泥化学成分百分含量表(2)试样制作与养护如图1所示,首先将建筑垃圾粉(混凝土再生细骨料)与矿渣粉(普通s95矿渣)的总添加量设为20%(以淤泥总质量为计),并对二者进行置换对比,置换比为20%:0%、15%:5%、10%:10%、5%:15%、0%:20%,得到最佳置换比为10%:10%,7d无侧限抗压强度达到0.381mpa,高

于外运标准。如图1所示,不同配比试样的无侧限抗压强度随龄期的变化(加入淤泥质量20%的固化剂)。

50.如图4所示,将现场取回淤泥(淤泥ⅰ和淤泥ⅱ)分别配制成初始含水量90%的试验用泥,取500ml均匀搅拌淤泥,并分别加入0.10%,0.12%,0.14%,0.16%,0.18%,0.20%的絮凝剂均匀搅拌,静置观察不同时刻絮凝淤泥沉降过程且记录相关数据。絮凝剂添加量不同,沉降速率也不尽相同,该值越大,表示泥水分离效果越好、时长越少,因此,可依据峰值沉降速率确定絮凝剂最优添加量为0.12%~0.16%(淤泥总质量百分比);对应于固化剂,则絮凝剂最优添加量为0.6%~0.8%。

51.将淤泥ⅱ分别与实施例1~3充分混合并搅拌均匀;使用搅拌机搅拌,制作时将混合均匀的材料一次性装满试模,试模尺寸为40mm

×

40mm

×

40mm,放置在振动台振动5~10s,将高出试模的部分刮除抹平,每组制备3个平行试样。试样制备后在20

±

5℃的环境静置24

±

2h,拆模后放入20

±

2℃、相对湿度90%以上的养护箱中养护,养护至待测龄期(1d、3d、5d、7d、10d)进行各项指标测试试验。

52.分别将养护1d、3d、5d、7d、10d的试样按照标准,使用wdw-100型微机控制电子万能试验机,按照位移0.02mm

∙s−1加载,直至试样破坏,记录破坏荷载,同时在加载过程中记录试块的破坏情况以及应力的变化。

53.如图2所示,三个实施例的无侧限抗压强度随养护龄期增长十分迅速,5d至7d无侧限抗压强度增量明显,可以达到49.16%,其中实施例2的增量最为明显,这是由于生石灰对建筑垃圾粉,矿渣粉和高贝利特硫铝酸盐水泥碱激发效果显著,同时生石灰也能起到固化的作用。加入不同配比生石灰与高贝利特硫铝酸盐水泥从而得到3个实施例,相同龄期内实施例3无侧限抗压强度最大,7d无侧限抗压强度可达到5.979mpa,远高于外运标准。无侧限抗压强度随龄期增长迅速,固化速度快,能够大大缩短工期,提高施工效率。

54.如图3所示,分别对含水量为70%、80%、90%、100%、110%的高含水量淤泥进行不排水抗剪强度试验,根据实施例2配合比称量试验所需建筑垃圾粉(混凝土再生细骨料)、矿渣粉、高贝利特硫铝酸盐水泥、生石灰和聚丙烯酰胺充分混合;使用搅拌机搅拌,制作时将混合均匀的材料一次性装满试模,试模尺寸为100mm

×

100mm

×

100mm,每组制备3个平行试样。试样制备后进行自然养护,分别将养护12h、24h、48h的试样,使用szb-1.0型便携式十字板剪切仪进行试验。在养护龄期12h~24h固化速度增长迅速,含水量为90%的淤泥48h不排水抗剪强度可达到56.5kpa,完全满足外运要求。图3表示不同含水量固化淤泥(均采用实施例2配比)的不排水抗剪强度随龄期的变化,24h至48h不排水抗剪强度平均增长297.29%,不排水抗剪强度随着含水量的提高而逐渐减小,减小量逐渐趋缓。对于含水量70%的固化淤泥48h不排水抗剪强度可以达到73.0kpa,对于含水量110%的固化淤泥48h不排水抗剪强度可以达到47.6kpa,均符合外运要求。

55.可知,本发明在含水量为42.67%的淤泥中加入淤泥质量20%的淤泥固化剂,7d无侧限抗压强度可达到5.838mpa以上,远超规范的外运要求;在含水量为90%的淤泥中加入20%的淤泥固化剂,48h不排水抗剪强度可达到56.5kpa,解决了传统淤泥固化剂固化速度慢,施工周期长,固化效果不佳等问题。

56.综上,本发明制备方法简单,利于进行大规模的工业化生产,综合生产成本相较于现有技术的固化剂有明显的降低,便于淤泥外运与二次利用,大大降低了运输成本,充分利

用工业废弃物,减少对生态环境的污染,应用前景广阔。

57.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。