1.本发明属于陶瓷复合材料技术领域,具体涉及一种高强度的氧化锆陶瓷粉体复合材料及其制备方法。

背景技术:

2.陶瓷复合材料是以陶瓷为基体、与各种材料的一类复合材料。陶瓷基体可为碳化硅、氮化硅等高温结构陶瓷。这些先进陶瓷具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。

3.其中,碳化硅材料具有硬度高、耐磨性好、热震稳定性好、热膨胀系数低等优点,然而其强的共价键和低扩散性使碳化硅材料很难致密烧结,且实际应用中因高温氧化易导致碳化硅材料损坏。而氧化锆在陶瓷复合材料中可以起到增韧的作用,对氧化锆的增韧机理有多种说法,目前公认的有以下几种:应力诱导相变增韧;微裂纹增韧;裂纹偏转和弯曲增韧;氧化锆的增韧机理非常复杂,但可以肯定氧化锆增韧材料至少由以上两种不同的增韧机理同时作用的结果。因此,需要研发出一种高强度的氧化锆陶瓷粉体复合材料的制备方法,以来解决上述技术问题。

4.中国专利申请号为cn201911386761.4公开一种基于氧化锆的耐火材料及其制备方法,包括氧化锆、氧化硅、氧化铝、稳定剂、结合剂等原料,主要通过混料、成坯、烧结成型三步法制备成型,其目的是为了提高耐热性能,没有氧化锆陶瓷粉体复合材料的强度以及体积密度、显气孔率进行进一步的改进。

技术实现要素:

5.发明目的:为了克服以上不足,本发明的目的是提供一种高强度的氧化锆陶瓷粉体复合材料及其制备方法,配方设计合理,制备方法简单,采用原位固相反应烧结合成了氧化锆-sic-莫来石的复相陶瓷粉体复合材料,结合了氧化锆、sic、莫来石的优点,具有更小的显气孔率、更高的体积密度,高强度,并且还具有优异的耐火性能,应用前景广泛。

6.本发明的目的是通过以下技术方案实现的:

7.一种高强度的氧化锆陶瓷粉体复合材料,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆20-25份、纳米η-al2o3 8-12份、sic 55-60份、硅灰3-5份;所述氧化锆陶瓷粉体复合材料通过有机粘结溶液进行造粒,所述有机粘结溶液加入量为氧化锆陶瓷粉体复合材料质量的8-10%;其中,所述有机粘结溶液,包括如下体积份数的组分:去离子水65-70份、聚乙烯醇15-20份、乙烯

–

醋酸乙烯酯共聚物10-15份、硬脂酸5-10份。

8.本发明所述的高强度的氧化锆陶瓷粉体复合材料,配方设计合理,该复合材料是以纳米η-al2o3为莫来石结合相的铝源、以硅灰和sic氧化后的sio2为硅源、以氧化锆为增韧相制得,莫来石具有熔点高、高温强度大、热膨胀系数低、抗热震性优良等优点,碳化硅共价键能高,导热系数大,导热性能佳,高温下化学性质稳定,线膨胀系数小,莫来石和碳化硅

的热膨胀系数较低且相差不大,复合所制备的氧化锆陶瓷粉体复合材料既具有一定的高温强度、抗氧化性,也可以保持较高的硬度、耐磨性,较高的导热性和抗热震性等,氧化锆作为增韧材料至少由应力诱导相变增韧、微裂纹增韧、裂纹偏转和弯曲增韧以上两种不同的增韧机理同时作用,上述氧化锆陶瓷粉体复合材料结合了sic、莫来石、氧化锆的优点,具有更小的显气孔率、更高的体积密度,高强度,并且还具有优异的耐火性能。

9.本发明所述有机粘结溶液,配方设计合理,聚乙烯醇是一种水溶性高分子聚合物,能快速溶解于去离子水中,形成稳定胶体,乙烯

–

醋酸乙烯酯共聚物熔点低、具有良好的弹性,硬脂酸是表面活性剂,用于提高氧化锆陶瓷粉体复合材料各组分表面和有机粘结溶液的相容性。

10.本发明还包括所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,包括如下步骤:

11.(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球磨时间为10-12h,球磨转速为300-320r/min,得到混合料;

12.(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于100-120℃的温度条件下进行干燥,中途每隔30min取出并且搅拌一次,干燥好后研磨并且过40目筛;

13.(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35目筛;

14.(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在150-180mpa的压力条件下压制成生坯;

15.(5)排胶与预氧化:将上述生坯放于马弗炉中于550-600℃下保温2-3h进行排胶,排胶完成后,将马弗炉继续升温至1100-1150℃进行下保温2-3h进行预氧化,得到坯体;

16.(6)埋碳烧结:将预氧化后的坯体进行埋碳烧结;埋碳烧结完成后,得到氧化锆陶瓷粉体复合材料。

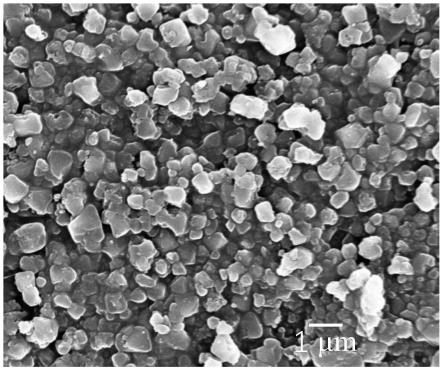

17.本发明工艺步骤设计合理,采用原位固相反应,采用预氧化处理、通过埋碳方式进行煅烧烧结合成了氧化锆-sic-莫来石的陶瓷复合材料,氧化锆煅烧后失稳由c-zro2转变为m-zro2,并且均匀分布于耐火材料中,莫来石晶体发育良好,与sic间结合,使得复合材料具有更高的体积密度、更小的显气孔率,致密度高,高强度,力学性能好。

18.通过设置预氧化这一步,sic在1100-1150℃下氧化明显,sic氧化出来的sio2活性较硅灰中的sio2活性高,优先于纳米η-al2o3粉和氧化锆反应生成了莫来石和锆英石,复合材料在制备时应尽可能的使sic氧化出来的sio2量增多,以促进烧结质量。

19.进一步的,上述的高强度的氧化锆陶瓷粉体复合材料的制备方法,所述步骤(1)的球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为1:3:1。

20.球墨采用湿法球磨,以无水乙醇为溶剂,可以更好得使纳米氧化锆、纳米η-al2o3、sic、硅灰混合均匀。

21.进一步的,上述的高强度的氧化锆陶瓷粉体复合材料的制备方法,所述步骤(6)中,具体包括:所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为1550-1600℃,保温2-3h得到氧化锆陶瓷

10%;其中,所述有机粘结溶液,包括如下体积份数的组分:去离子水65-70份、聚乙烯醇15-20份、乙烯

–

醋酸乙烯酯共聚物10-15份、硬脂酸5-10份。

32.以下实施例1、实施例2、实施例3、对比例1提供了一种高强度的氧化锆陶瓷粉体复合材料的制备方法。

33.实施例1

34.高强度的氧化锆陶瓷粉体复合材料的制备方法,包括如下步骤:

35.(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为1:3:1,球磨时间为12h,球磨转速为300r/min,得到混合料;其中,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆24份、纳米η-al2o

3 8份、sic 56份、硅灰4份;

36.(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于120℃的温度条件下进行干燥,中途每隔30min取出并且搅拌一次,干燥好后研磨并且过40目筛;

37.(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35目筛;所述有机粘结溶液,包括如下体积份数的组分:去离子水70份、聚乙烯醇15份、乙烯

–

醋酸乙烯酯共聚物10份、硬脂酸5份;有机粘结溶液加入量为混合料质量的8%;

38.(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在180mpa的压力条件下压制成生坯;

39.(5)排胶与预氧化:将上述生坯放于马弗炉中于560℃下保温3h进行排胶,排胶完成后,将马弗炉继续升温至1150℃进行下保温2h进行预氧化,得到坯体;

40.(6)埋碳烧结:将预氧化后的坯体进行埋碳烧结;所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为1600℃,保温2.5h,在炉温冷却至200℃以下时,开炉取出坩埚,在空气中冷却至室温后,取出氧化锆陶瓷粉体复合材料,清理氧化锆陶瓷粉体复合材料表面,用超声波清洗机对氧化锆陶瓷粉体复合材料表面进行清洗,得到洁净的氧化锆陶瓷粉体复合材料。

41.实施例2

42.高强度的氧化锆陶瓷粉体复合材料的制备方法,包括如下步骤:

43.(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为1:3:1,球磨时间为12h,球磨转速为320r/min,得到混合料;其中,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆23份、纳米η-al2o

3 10份、sic55份、硅灰4份;

44.(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于1100℃的温度条件下进行干燥,中途每隔30min取出并且搅拌一次,干燥好后研磨并且过40目筛;

45.(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35目筛;所述有机粘结溶液,包括如下体积份数的组分:去离子水68份、聚乙烯醇15份、乙烯

–

醋酸乙烯酯共聚物10份、硬脂酸6份;有机粘结溶液加入量为混合料质量的9%;

46.(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在170mpa的压力条件下压制成生坯;

47.(5)排胶与预氧化:将上述生坯放于马弗炉中于580℃下保温2.5h进行排胶,排胶完成后,将马弗炉继续升温至1120℃进行下保温3h进行预氧化,得到坯体;

48.(6)埋碳烧结:将预氧化后的坯体进行埋碳烧结;所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为1580℃,保温3h,在炉温冷却至200℃以下时,开炉取出坩埚,在空气中冷却至室温后,取出氧化锆陶瓷粉体复合材料,清理氧化锆陶瓷粉体复合材料表面,用超声波清洗机对氧化锆陶瓷粉体复合材料表面进行清洗,得到洁净的氧化锆陶瓷粉体复合材料。

49.实施例3

50.高强度的氧化锆陶瓷粉体复合材料的制备方法,包括如下步骤:

51.(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为1:3:1,球磨时间为12h,球磨转速为300r/min,得到混合料;其中,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆22份、纳米η-al2o

3 9份、sic56份、硅灰4份;

52.(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于110℃的温度条件下进行干燥,中途每隔30min取出并且搅拌一次,干燥好后研磨并且过40目筛;

53.(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35目筛;所述有机粘结溶液,包括如下体积份数的组分:去离子水70份、聚乙烯醇16份、乙烯

–

醋酸乙烯酯共聚物10份、硬脂酸5份;有机粘结溶液加入量为混合料质量的8%;

54.(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在180mpa的压力条件下压制成生坯;

55.(5)排胶与预氧化:将上述生坯放于马弗炉中于600℃下保温2.5h进行排胶,排胶完成后,将马弗炉继续升温至1120℃进行下保温3h进行预氧化,得到坯体;

56.(6)埋碳烧结:将预氧化后的坯体进行埋碳烧结;所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为1600℃,保温3h,在炉温冷却至200℃以下时,开炉取出坩埚,在空气中冷却至室温后,取出氧化锆陶瓷粉体复合材料,清理氧化锆陶瓷粉体复合材料表面,用超声波清洗机对氧化锆陶瓷粉体复合材料表面进行清洗,得到洁净的氧化锆陶瓷粉体复合材料。

57.对比例1

58.氧化锆陶瓷粉体复合材料的制备方法,包括如下步骤:

59.(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为1:3:1,球磨时间为12h,球磨转速为300r/min,得到混合料;其中,其中,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆22份、纳米η-al2o

3 9份、sic 56份、硅灰4份;

60.(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于110℃的温度条件下进行干燥,中途每隔30min取出并且搅拌一次,干燥好后研磨并且过40目筛;

61.(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35目筛;所述有机粘结溶液,包括如下体积份数的组分:去离子水70份、聚乙烯醇16份、乙烯

–

醋酸乙烯酯共聚物10份、硬脂酸5份;有机粘结溶液加入量为混合料质量的8%;

62.(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在180mpa的压力条件下压制成生坯;

63.(5)排胶:将上述生坯放于马弗炉中于600℃下保温2.5h进行排胶,排胶完成后;

64.(6)埋碳烧结:将坯体进行埋碳烧结;所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为1600℃,保温3h,在炉温冷却至200℃以下时,开炉取出坩埚,在空气中冷却至室温后,取出氧化锆陶瓷粉体复合材料,清理氧化锆陶瓷粉体复合材料表面,用超声波清洗机对氧化锆陶瓷粉体复合材料表面进行清洗,得到洁净的氧化锆陶瓷粉体复合材料。

65.效果验证:

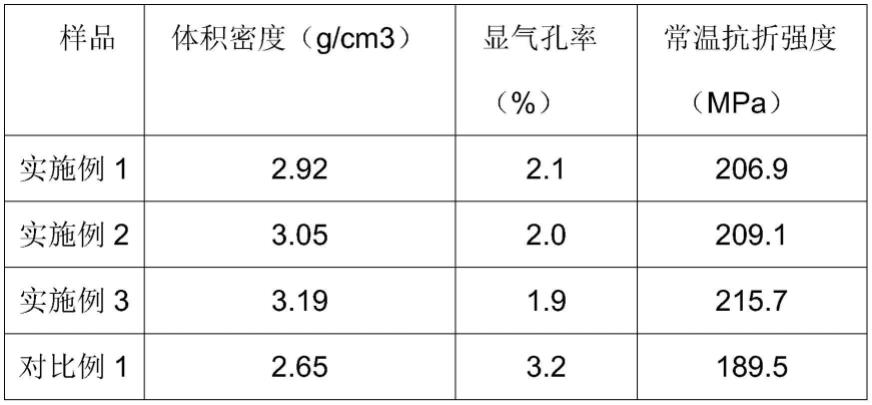

66.将上述实施例1、实施例2、实施例3、对比例1得到的氧化锆陶瓷粉体复合材料分别制备成试样1、试样2、试样3、试样4,对试样1、试样2、试样3、试样4进行性能检测。

67.1、体积密度、显气孔率:按gb/t2997-2015标准计算。具体如下:(1)试样在空气中的质量测定:将待测试样1-4分别置于干燥箱中110℃保温24h进行烘干处理后,将试样1-4表面的细颗粒去除,测每个试样的质量(m1)。之后将试样1-4置于真空装置中,在内压<0.08mpa时,衡压保持5min,然后注入浸渍液没过试样1-4为止,并继续衡压保持30min,使试样1-4充分饱和;(2)饱和试样表观质量测定:试样1-4浸泡30min后将其放进带溢流嘴的容器中,待示数稳定后称量试样1-4的悬浮质量(m2);(3)饱和试样质量测定:将试样1-4从浸渍液中取出,用饱和湿毛巾擦去试样1-4表面液滴,然后测定饱和试样1-4在空气中的质量(m3)。测试数据见表1。

68.其计算公式为:

69.体积密度=m1

×

(在实验温度下浸渍液体的密度)/m3-m2

70.显气孔率=(m3-m1)/(m3-m2)

×

100%

71.2、常温抗折强度:按gb/t6569—2006标准测定,室温下待测试样1-4在三点弯曲装置上被加压而不折断时能承受的极限应力。本实验所使用的设备为显数电动抗折仪。跨距为4cm,加荷速度为0.5mm/min。测试数据见表1。

72.表1性能测试结果

[0073][0074]

由上可得可得,通过设置预氧化这一步,可以明显的提高烧结质量,使氧化锆陶瓷粉体复合材料的具有更小的显气孔率、更高的体积密度,强度更好。

[0075]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。