1.本发明属于模块化浮船泵站构建技术领域,具体涉及一种模块化浮船泵站构建方法。

背景技术:

2.全国水利枢纽及管网系统建设进程持续加快,以解决水利难题。为将大坝库区及江河湖泊中水源顺利高效的引入提水灌区和工业区,常需修建一座能稳定取水的泵站系统。在江河湖泊或山区水库边建造汲水泵站,传统办法是先围堰筑坝,将围堰区域内的水全部抽干后建造泵房,以达到引水的目的。但其施工周期长,造价高,对环境影响大。取水口固定在低水位以下,取出的原水泥砂含量较高,且进水管一直沉在水底,如遇污物堵塞,无法发现和清理,减少使用寿命,增加维护成本。因此,浮船泵站模式越来越被广泛接纳,浮船泵站的泵船吸水口一直维持在液面以下1-2米的位置,不受水位高低影响,吸水口不易堵塞,取出的原水泥沙含量低,取水管道运行流畅,保证了泵房体系整体质量,提高了系统使用寿命,但是现有的可拼拆移动浮船泵站在构建时,存在的拼装程度低,构建过程不稳定等主要问题阻碍着浮船泵站的构建进程。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种模块化浮船泵站构建方法,通过预先在工厂内对浮船进行分割设计并模块化制造,将浮船划分成多个船体模块,相拼接的两个船体模块之间设置多个连接体,拼装时通过配套的连接件快速连接多个船体模块,实现浮船任意大小模块的分割,拼装程度高,通过两期浮船平衡工艺,有效克服模块化浮船泵站在拼装和设备上船期间重心偏移导致船体侧倾,不稳定的问题,施工周期短,造价低,对周围环境影小,便于推广使用。

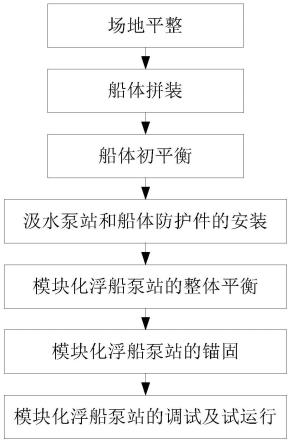

4.为解决上述技术问题,本发明采用的技术方案是:一种模块化浮船泵站构建方法,其特征在于,该方法包括以下步骤:

5.步骤一、场地平整:在现场岸边平整场地,搭建临时桥台,满足模块化浮船泵站的设备进场要求;

6.步骤二、船体拼装,过程如下:

7.步骤201、预先在工厂内对浮船进行分割设计并模块化制造,将浮船划分成多个船体模块,相拼接的两个船体模块之间设置多个连接体,所述连接体包括两个分别相对设置在相拼接的两个船体模块之间相对位置处且呈竖向开设的u形的船体模块连接槽,船体模块连接槽的上部安装有u形的船体上扣件,船体模块连接槽的下部安装有与船体上扣件呈上下平行对齐的u形的船体下扣件,u形的船体上扣件和船体下扣件的两侧板均与船体模块连接槽的两侧壁连接,u形的船体上扣件和船体下扣件的中间连接板均与船体模块连接槽的槽底之间存在间隙;

8.两个分别相对设置在相拼接的两个船体模块之间相对位置处且呈竖向开设的u形

的船体模块连接槽形成船体模块连接孔;

9.步骤202、多个船体模块运至现场后采用100t汽车吊吊到临时桥台上,并依次排列好;

10.步骤203、通过100t汽车吊将依次排列好的多个船体模块吊至水面,利用多个连接件分别将相拼接的两个船体模块之间设置的多个连接体固定在一起;所述连接件的数量与所述连接体的数量相等且一一对应,所述连接件包括拉杆、固定在拉杆底部且用于连接所述连接体中两个船体下扣件的拉杆下扣件和设置在拉杆上且用于连接所述连接体中两个船体上扣件的拉杆上扣件;

11.步骤204、利用封孔板封堵船体模块连接孔的顶部,使封孔板与船体模块的上表面平齐;依次将所有船体模块连接在一起,形成一个整体的浮船;

12.步骤205、多个船体模块形成的拼接缝满焊处理;

13.步骤206、在浮船侧部一周焊接护弦;所述护弦包括下箍件和位于下箍件上部的上箍件,下箍件和上箍件之间通过多个箍件连接杆连接为一体;

14.步骤207、浮船所有焊接加工处进行油漆防腐处理;

15.步骤三、船体初平衡:将船体初平衡用的沙袋运送至临时桥台,观察浮船四侧水位高度,用汽车吊将沙袋吊装至水位刻度浅的一侧的船体模块的仓室内,待浮船平稳后观察浮船四侧水位高度,直至浮船四侧水位高度完全相同;

16.步骤四、汲水泵站和船体防护件的安装:将汲水泵站安装至浮船上,并将船体防护件安装在浮船周侧;

17.步骤五、模块化浮船泵站的整体平衡:待浮船上所有设备安装完成后,观察浮船四侧的水位高度,利用临时桥台上汽车吊将沙袋吊装至浅水位侧仓内,每次吊装沙袋重量不超过200kg,待浮船平稳后观察四侧水位高度,直至浮船四侧水位高度完全相同,完成模块化浮船泵站的整体平衡;

18.步骤六、模块化浮船泵站的锚固:用拖船将模块化浮船泵站移动至设计取水位置,下放船锚,连接坝面锚固体;

19.步骤七、模块化浮船泵站的调试及试运行:模块化浮船泵站通电后进行系统调试,并连续试运行72小时,试运行期间做好各项设备的参数设置和运行记录,为正式运行做好基础准备。

20.上述的一种模块化浮船泵站构建方法,其特征在于:所述拉杆的顶部设置有一体连接的螺纹杆,拉杆上扣件套设在螺纹杆上,螺纹杆上且位于拉杆上扣件的上部依次套设有垫片、弹簧垫圈和用于锁紧拉杆上扣件的锁紧螺母;所述拉杆下扣件为开口朝上的u形的拉杆下扣件,所述拉杆上扣件为开口朝下的u形的拉杆上扣件;

21.所述拉杆下扣件的宽度大于所述连接体中两个船体下扣件中间连接板外壁之间的间距,所述拉杆下扣件的宽度小于所述连接体中两个船体模块连接槽的槽底之间的间距,所述拉杆下扣件的长度小于所述连接体中两个船体下扣件中间连接板内壁之间的间距;

22.所述拉杆上扣件的宽度大于所述连接体中两个船体上扣件中间连接板外壁之间的间距;所述拉杆上扣件的宽度小于所述连接体中两个船体模块连接槽的槽底之间的间距。

23.上述的一种模块化浮船泵站构建方法,其特征在于:步骤203中,每个连接件与对应的连接体的连接过程均相同,其中,任一连接件与对应的连接体的连接过程为:拉杆携带拉杆下扣件伸入至船体模块连接孔内至所述连接体中两个船体下扣件的下部,然后旋转拉杆,使拉杆下扣件旋转90

°

,提拉拉杆,使拉杆下扣件抵接两个船体下扣件的底部,将拉杆上扣件套设在螺纹杆上,使拉杆上扣件抵接两个船体上扣件的顶部,最后通过垫片、弹簧垫圈和锁紧螺母锁紧拉杆。

24.上述的一种模块化浮船泵站构建方法,其特征在于:所述锁紧螺母锁紧后通过点焊固定,防止连接件因船体振动而松脱。

25.本发明与现有技术相比具有以下优点:

26.1、本发明通过预先在工厂内对浮船进行分割设计并模块化制造,将浮船划分成多个船体模块,相拼接的两个船体模块之间设置多个连接体,拼装时通过配套的连接件快速连接多个船体模块,实现浮船任意大小模块的分割,拼装程度高,在浮船侧部一周焊接护弦,实现多个船体模块水平向一体连接,浮船所有焊接加工处进行油漆防腐处理,延长浮船使用寿命,便于推广使用。

27.2、本发明在浮船平台拼装完成后进行船体初平衡,在汲水泵站和船体防护件安装后进行模块化浮船泵站的整体平衡,模块化浮船泵站在空载和满载情况下均实现整体平衡、稳定,通过两期浮船平衡工艺,有效克服模块化浮船泵站在拼装和设备上船期间重心偏移导致船体侧倾,不稳定的问题,施工效果好。

28.3、本发明方法步骤简单,施工周期短,造价低,对周围环境影小,便于推广使用。

29.综上所述,本发明通过预先在工厂内对浮船进行分割设计并模块化制造,将浮船划分成多个船体模块,相拼接的两个船体模块之间设置多个连接体,拼装时通过配套的连接件快速连接多个船体模块,实现浮船任意大小模块的分割,拼装程度高,通过两期浮船平衡工艺,有效克服模块化浮船泵站在拼装和设备上船期间重心偏移导致船体侧倾,不稳定的问题,施工周期短,造价低,对周围环境影小,便于推广使用。

30.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

31.图1为本发明多个船体模块的拼装效果图。

32.图2为本发明浮船拼装完成后的效果图。

33.图3为本发明船体上扣件和船体下扣件在船体模块连接槽内的位置安装示意图。

34.图4为本发明连接体的结构示意图。

35.图5为本发明连接体伸入至船体下扣件底部的安装效果图。

36.图6为本发明封孔板与船体模块连接孔的安装结构示意图。

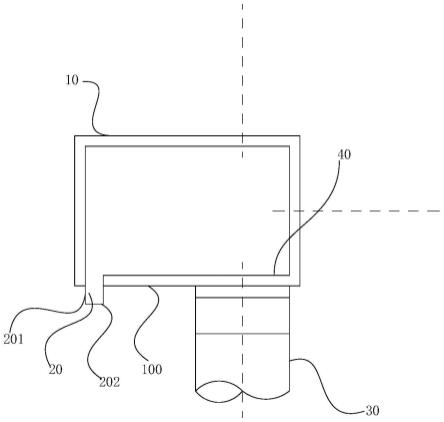

37.图7为本发明模块化浮船泵站的结构示意图。

38.图8为本发明的方法流程框图。

39.附图标记说明:

40.1—船体模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—船体模块连接槽;

ꢀꢀꢀꢀꢀ

3—封孔板;

41.4—下箍件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—上箍件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—箍件连接杆;

42.7—船体上扣件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—船体下扣件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—拉杆下扣件;

43.10—拉杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—螺纹杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—拉杆上扣件;

44.13—垫片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—弹簧垫圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—锁紧螺母;

45.16—船体模块连接孔;

ꢀꢀꢀꢀ

17—浮船;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18—汲水泵站;

46.19—船体防护件。

具体实施方式

47.如图1至图8所示,本发明的一种模块化浮船泵站构建方法,包括以下步骤:

48.步骤一、场地平整:在现场岸边平整场地,搭建临时桥台,满足模块化浮船泵站的设备进场要求;

49.步骤二、船体拼装,过程如下:

50.步骤201、预先在工厂内对浮船进行分割设计并模块化制造,将浮船17划分成多个船体模块1,相拼接的两个船体模块1之间设置多个连接体,所述连接体包括两个分别相对设置在相拼接的两个船体模块1之间相对位置处且呈竖向开设的u形的船体模块连接槽2,船体模块连接槽2的上部安装有u形的船体上扣件7,船体模块连接槽2的下部安装有与船体上扣件7呈上下平行对齐的u形的船体下扣件8,u形的船体上扣件7和船体下扣件8的两侧板均与船体模块连接槽2的两侧壁连接,u形的船体上扣件7和船体下扣件8的中间连接板均与船体模块连接槽2的槽底之间存在间隙;

51.两个分别相对设置在相拼接的两个船体模块1之间相对位置处且呈竖向开设的u形的船体模块连接槽2形成船体模块连接孔16;

52.步骤202、多个船体模块1运至现场后采用100t汽车吊吊到临时桥台上,并依次排列好;

53.步骤203、通过100t汽车吊将依次排列好的多个船体模块1吊至水面,利用多个连接件分别将相拼接的两个船体模块1之间设置的多个连接体固定在一起;所述连接件的数量与所述连接体的数量相等且一一对应,所述连接件包括拉杆10、固定在拉杆10底部且用于连接所述连接体中两个船体下扣件8的拉杆下扣件9和设置在拉杆10上且用于连接所述连接体中两个船体上扣件7的拉杆上扣件12;

54.步骤204、利用封孔板3封堵船体模块连接孔16的顶部,使封孔板3与船体模块1的上表面平齐;依次将所有船体模块1连接在一起,形成一个整体的浮船17;

55.步骤205、多个船体模块1形成的拼接缝满焊处理;

56.步骤206、在浮船17侧部一周焊接护弦;所述护弦包括下箍件4和位于下箍件4上部的上箍件5,下箍件4和上箍件5之间通过多个箍件连接杆6连接为一体;

57.步骤207、浮船17所有焊接加工处进行油漆防腐处理;

58.步骤三、船体初平衡:将船体初平衡用的沙袋运送至临时桥台,观察浮船四侧水位高度,用汽车吊将沙袋吊装至水位刻度浅的一侧的船体模块1的仓室内,待浮船平稳后观察浮船四侧水位高度,直至浮船四侧水位高度完全相同;

59.步骤四、汲水泵站和船体防护件的安装:将汲水泵站18安装至浮船17上,并将船体防护件19安装在浮船17周侧;

60.步骤五、模块化浮船泵站的整体平衡:待浮船17上所有设备安装完成后,观察浮船四侧的水位高度,利用临时桥台上汽车吊将沙袋吊装至浅水位侧仓内,每次吊装沙袋重量

不超过200kg,待浮船平稳后观察四侧水位高度,直至浮船四侧水位高度完全相同,完成模块化浮船泵站的整体平衡;

61.步骤六、模块化浮船泵站的锚固:用拖船将模块化浮船泵站移动至设计取水位置,下放船锚,连接坝面锚固体;

62.步骤七、模块化浮船泵站的调试及试运行:模块化浮船泵站通电后进行系统调试,并连续试运行72小时,试运行期间做好各项设备的参数设置和运行记录,为正式运行做好基础准备。

63.需要说明的是,通过预先在工厂内对浮船进行分割设计并模块化制造,将浮船划分成多个船体模块,相拼接的两个船体模块之间设置多个连接体,拼装时通过配套的连接件快速连接多个船体模块,实现浮船任意大小模块的分割,拼装程度高,在浮船侧部一周焊接护弦,实现多个船体模块水平向一体连接,浮船所有焊接加工处进行油漆防腐处理,延长浮船使用寿命;在浮船平台拼装完成后进行船体初平衡,在汲水泵站和船体防护件安装后进行模块化浮船泵站的整体平衡,模块化浮船泵站在空载和满载情况下均实现整体平衡、稳定,通过两期浮船平衡工艺,有效克服模块化浮船泵站在拼装和设备上船期间重心偏移导致船体侧倾,施工效果好;方法步骤简单,施工周期短,造价低,对周围环境影小。

64.本实施例中,所述拉杆10的顶部设置有一体连接的螺纹杆11,拉杆上扣件12套设在螺纹杆11上,螺纹杆11上且位于拉杆上扣件12的上部依次套设有垫片13、弹簧垫圈14和用于锁紧拉杆上扣件12的锁紧螺母15;所述拉杆下扣件9为开口朝上的u形的拉杆下扣件,所述拉杆上扣件12为开口朝下的u形的拉杆上扣件;

65.所述拉杆下扣件9的宽度大于所述连接体中两个船体下扣件8中间连接板外壁之间的间距,所述拉杆下扣件9的宽度小于所述连接体中两个船体模块连接槽2的槽底之间的间距,所述拉杆下扣件9的长度小于所述连接体中两个船体下扣件8中间连接板内壁之间的间距;

66.所述拉杆上扣件12的宽度大于所述连接体中两个船体上扣件7中间连接板外壁之间的间距;所述拉杆上扣件12的宽度小于所述连接体中两个船体模块连接槽2的槽底之间的间距。

67.本实施例中,步骤203中,每个连接件与对应的连接体的连接过程均相同,其中,任一连接件与对应的连接体的连接过程为:拉杆10携带拉杆下扣件9伸入至船体模块连接孔16内至所述连接体中两个船体下扣件8的下部,然后旋转拉杆10,使拉杆下扣件9旋转90

°

,提拉拉杆10,使拉杆下扣件9抵接两个船体下扣件8的底部,将拉杆上扣件12套设在螺纹杆11上,使拉杆上扣件12抵接两个船体上扣件7的顶部,最后通过垫片13、弹簧垫圈14和锁紧螺母15锁紧拉杆10。

68.本实施例中,所述锁紧螺母15锁紧后通过点焊固定,防止连接件因船体振动而松脱。

69.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。