1.本发明涉及太阳能电池技术领域,具体涉及一种基于金属网格互联的全钙钛矿两端式叠层太阳能电池及其制备方法。

背景技术:

2.有机/无机杂化钙钛矿材料由于具有优异的光电特性、低成本的制备方法而引起广泛关注,并得到快速发展和应用。根据已有的报道,钙钛矿材料在太阳电池的应用中,单结电池的效率已经达到25.7%,接近了目前主流的硅基太阳电池的最高效率。有机太阳电池与钙钛矿太阳电池类似,带隙与开路电压易于控制,但是单结电池的最高效率受到肖克利-奎伊瑟极限的限制,因此,为了进一步提升太阳电池的效率,叠层电池的探索成为了相关工作的必经之路,其中钙钛矿/有机叠层电池受到了广泛关注。

3.由钙钛矿底电池和钙钛矿顶电池组成的全钙钛矿叠层太阳能电池可分为两端叠层和四端叠层,两者之间各有优势。其中,四端叠层电池需要制备两个完整且相互独立的电池结构,再将两个电池简单地叠加压合在一起,彼此间两个电池互不影响,但是增加了制备成本,另外过多过厚的叠层结构也会带来额外的光损失,对电池效率产生较大影响。两端叠层是在以钙钛矿底电池为衬底的基础上制备钙钛矿顶电池,主要的挑战在于:1)如何使得顶电池和底电池之间实现电学串联和光学耦合;2)以底电池为衬底制备顶电池,为了避免底电池损伤,顶电池的制备工艺受到较大限制,例如顶电池的工艺温度不能超过底电池的最高承受温度。

技术实现要素:

4.有鉴于此,本发明提供了一种基于金属网格互联的两端式叠层太阳能电池及其制备方,使得钙钛矿底电池和钙钛矿顶电池之间能够有效地进行电学串联和光学耦合,并且降低全钙钛矿叠层电池的制备工艺难度。

5.为了实现上述目的,本发明采用了如下的技术方案:

6.一种基于金属网格互联的两端式叠层太阳能电池,其包括钙钛矿底电池、金属网格互联层和钙钛矿顶电池;所述金属网格互联层沉积形成在所述钙钛矿底电池上,所述钙钛矿顶电池键合结合在所述金属网格互联层上。

7.具体地,所述金属网格互联层的材料选自镍、铜、金、银、钛金属以及以上金属的氧化物中的任意一种。

8.具体地,所述金属网格互联层的厚度为10nm~300nm,所述金属网格互联层是由金属丝线交叉分布形成的形状规则的网格,金属丝线的线宽为5μm~30μm。

9.在一个优选的方案中,所述钙钛矿底电池包括依次叠层设置的第一导电玻璃基底、第一电子传输层、第一钙钛矿光吸收层、第一空穴传输层、传输缓冲层、第一透明导电层和顶电极层,所述第一导电玻璃基底上连接有第一引出电极;所述钙钛矿顶电池包括依次叠层设置的第二导电玻璃基底、第二空穴传输层、第二钙钛矿光吸收层、第二电子传输层和

第二透明导电层,所述第二导电玻璃基底上连接有第二引出电极;其中,所述金属网格互联层沉积形成在所述顶电极层上,所述第二透明导电层键合结合在所述金属网格互联层上。

10.在另一个优选的方案中,所述钙钛矿底电池包括依次叠层设置的第一导电玻璃基底、第一空穴传输层、第一钙钛矿光吸收层、第一电子传输层、传输缓冲层、第一透明导电层和顶电极层,所述第一导电玻璃基底上连接有第一引出电极;所述钙钛矿顶电池包括依次叠层设置的第二导电玻璃基底、第二电子传输层、第二钙钛矿光吸收层、第二空穴传输层和第二透明导电层,所述第二导电玻璃基底上连接有第二引出电极;其中,所述金属网格互联层沉积形成在所述顶电极层上,所述第二透明导电层键合结合在所述金属网格互联层上。

11.具体地,所述钙钛矿底电池中,所述第一导电玻璃基底为ito导电玻璃,所述第一电子传输层的材料为sno2,所述第一钙钛矿光吸收层的材料为ma

0.72

fa

0.28

pb(i

0.85

cl

0.15

)3,所述第一空穴传输层的材料为spiro-ometad,所述传输缓冲层的材料为moo

x

,第一透明导电层的材料为izo,所述顶电极层和所述第一引出电极的材料为ag;所述钙钛矿顶电池中,所述第二导电玻璃基底为ito导电玻璃,所述第二空穴传输层的材料为ptaa,所述第二钙钛矿光吸收层的材料为fa

0.65

ma

0.2

cs

0.15

pb(i

0.8

br

0.2

)3或fa

0.83

cs

0.17

pbi

2.8

cl

0.2

,所述第二电子传输层的材料为sno2,所述第二透明导电层的材料为izo,所述第二引出电极的材料为ag。

12.更具体地,所述钙钛矿底电池中,所述第一导电玻璃基底的厚度为0.5mm~1mm且具有50nm~200nm厚的ito导电层,所述第一电子传输层的厚度为50nm~100nm,所述第一钙钛矿光吸收层的厚度为100nm~800nm,所述第一空穴传输层的厚度为10nm~100nm,所述传输缓冲层的厚度为10nm~80nm,第一透明导电层的厚度为50nm~200nm,所述顶电极层和所述第一引出电极的厚度分别为30nm~150nm;所述钙钛矿顶电池中,所述第二导电玻璃基底的厚度为0.5mm~1mm且具有50nm~200nm厚的ito导电层,所述第二空穴传输层的厚度为10nm~100nm,所述第二钙钛矿光吸收层的厚度为100nm~800nm,所述第二电子传输层的厚度为50nm~100nm,所述第二透明导电层的厚度为50nm~200nm,所述第二引出电极的厚度为30nm~150nm。

13.如上所述的两端式叠层太阳能电池的制备方法,其包括:

14.分别制备获得所述钙钛矿底电池和所述钙钛矿顶电池;

15.在所述钙钛矿底电池上沉积形成所述金属网格互联层;

16.将所述钙钛矿顶电池键合在所述金属网格互联层上并采用固化胶固化连接。

17.在一个优选的方案中,所述两端式叠层太阳能电池的制备包括以下步骤:

18.提供第一导电玻璃基底,在所述第一导电玻璃基底上依次制备形成叠层设置的第一电子传输层、第一钙钛矿光吸收层、第一空穴传输层、传输缓冲层和第一透明导电层,在所述第一透明导电层上沉积顶电极层并在所述第一导电玻璃基底上形成第一引出电极,获得所述钙钛矿底电池;

19.应用纳米压印、打印或光刻工艺在所述顶电极层上制备形成所述金属网格互联层;

20.提供第二导电玻璃基底,在所述第二导电玻璃基底上依次制备形成叠层设置的第二空穴传输层、第一钙钛矿光吸收层、第二电子传输层和第二透明导电层,并在所述第二导电玻璃基底上制备形成第二引出电极,获得所述钙钛矿顶电池;

21.将所述第二透明导电层键合结合在所述金属网格互联层上,在所述第二透明导电

层和所述金属网格互联层连接界面的四周涂布紫外光固化胶并使用紫外光照射固化,制备获得所述两端式叠层太阳能电池。

22.在一个优选的方案中,所述两端式叠层太阳能电池的方法包括以下步骤:

23.提供第一导电玻璃基底,在所述第一导电玻璃基底上依次制备形成叠层设置的第一空穴传输层、第一钙钛矿光吸收层、第一电子传输层、传输缓冲层和第一透明导电层,在所述第一透明导电层上沉积顶电极层并在所述第一导电玻璃基底上形成第一引出电极,获得所述钙钛矿底电池;

24.应用纳米压印、打印或光刻工艺在所述顶电极层上制备形成所述金属网格互联层;

25.提供第二导电玻璃基底,在所述第二导电玻璃基底上依次制备形成叠层设置的第二电子传输层、第二钙钛矿光吸收层、第二空穴传输层和第二透明导电层,并在所述第二导电玻璃基底上制备形成第二引出电极,获得所述钙钛矿顶电池;

26.将所述第二透明导电层键合结合在所述金属网格互联层上,在所述第二透明导电层和所述金属网格互联层连接界面的四周涂布紫外光固化胶并使用紫外光照射固化,制备获得所述两端式叠层太阳能电池。

27.本发明实施例提供的两端式叠层太阳能电池,通过金属网格互联层将钙钛矿底电池和钙钛矿顶电池以机械堆叠的方式结合在一起形成全钙钛矿叠层太阳能电池:一方面,由于金属网格层是直接制备在钙钛矿底电池上,钙钛矿顶电池在制备完成之后再采用机械堆叠的键合方式结合到钙钛矿底电池上,避免了传统的两端叠层电池工艺中在钙钛矿底电池上进行额外的工艺,解决了传统两端叠层工艺中高温、溶液等条件对底电池性能造成损伤的问题,降低了两端式叠层太阳能电池的制备工艺难度;另一方面,采用金属网格作为中间互联层,钙钛矿顶电池与钙钛矿底电池的键合更加紧密,削弱了直接键合造成的电流损失,使得顶电池和底电池之间能够有效地进行电学串联和光学耦合,可降低光学寄生吸收和载流子非辐射复合;另外,金属网格具有低成本、制作简单、良率高、可卷曲和低方阻等优点,使得全钙钛矿两端式叠层太阳能电池可以具备优异的性能并降低制造成本。

附图说明

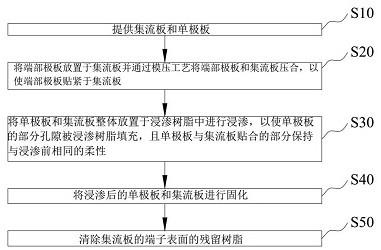

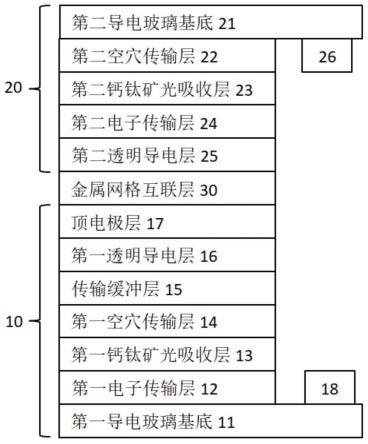

28.图1是本发明实施例的两端式叠层太阳能电池的结构示意图;

29.图2是本发明实施例的两端式叠层太阳能电池的制备工艺过程图示。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

31.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

32.本发明实施例首先提供一种基于金属网格互联的两端式叠层太阳能电池。如图1所示,所述两端式叠层太阳能电池包括钙钛矿底电池10、金属网格互联层30和钙钛矿顶电

池20。其中,所述金属网格互联层30沉积形成在所述钙钛矿底电池10上,所述钙钛矿顶电池20键合结合在所述金属网格互联层30上。

33.优选地,所述金属网格互联层30的材料选自镍、铜、金、银、钛金属以及以上金属的氧化物中的任意一种。所述金属网格互联层30的厚度为10nm~300nm,所述金属网格互联层是由金属丝线交叉分布形成的形状规则的网格,金属丝线的线宽为5μm~30μm。

34.在本实施例中,如图1所示,所述钙钛矿底电池10包括依次叠层设置的第一导电玻璃基底11、第一电子传输层12、第一钙钛矿光吸收层13、第一空穴传输层14、传输缓冲层15、第一透明导电层16和顶电极层17,并且所述第一导电玻璃基底11上连接有第一引出电极18。所述钙钛矿顶电池20包括依次叠层设置的第二导电玻璃基底21、第二空穴传输层22、第二钙钛矿光吸收层23、第二电子传输层24和第二透明导电层25,并且所述第二导电玻璃基底21上连接有第二引出电极26。

35.其中,所述金属网格互联层30沉积形成在所述顶电极层17上,所述钙钛矿顶电池20中的第二透明导电层25键合结合在所述金属网格互联层30上,即,所述钙钛矿顶电池20是呈倒置的状态键合结合在所述金属网格互联层30上。

36.在另外的实施例中,参考图1,所述钙钛矿底电池10中的第一电子传输层12和第一空穴传输层14的叠层位置可以互换,即,所述钙钛矿底电池10包括依次叠层设置的第一导电玻璃基底11、第一空穴传输层14、第一钙钛矿光吸收层13、第一电子传输层12、传输缓冲层15、第一透明导电层16和顶电极层17,并且在所述第一导电玻璃基底11上连接有第一引出电极18。此时,相应的,所述钙钛矿顶电池20中的第二电子传输层24和第二空穴传输层22的叠层位置也需要互换,即,所述钙钛矿顶电池20包括依次叠层设置的第二导电玻璃基底21、第二电子传输层24、第二钙钛矿光吸收层23、第二空穴传输层22和第二透明导电层25,并且在所述第二导电玻璃基底21上连接有第二引出电极26。

37.作为优选的技术方案,本实施例中,所述钙钛矿底电池10中:所述第一导电玻璃基底11为ito导电玻璃,所述第一电子传输层12的材料为sno2,所述第一钙钛矿光吸收层13的材料为ma

0.72

fa

0.28

pb(i

0.85

cl

0.15

)3,所述第一空穴传输层14的材料为spiro-ometad,所述传输缓冲层15的材料为moo

x

,第一透明导电层16的材料为izo,所述顶电极层17和所述第一引出电极18的材料为ag。

38.进一步地,所述钙钛矿底电池10中:所述第一导电玻璃基底11的厚度为0.5mm~1mm且具有50nm~200nm厚的ito导电层,所述第一电子传输层12的厚度为50nm~100nm,所述第一钙钛矿光吸收层13的厚度为100nm~800nm,所述第一空穴传输层14的厚度为10nm~100nm,所述传输缓冲层15的厚度为10nm~80nm,第一透明导电层16的厚度为50nm~200nm,所述顶电极层17和所述第一引出电极18的厚度分别为30nm~150nm。

39.作为优选的技术方案,本实施例中,所述钙钛矿顶电池20中:所述第二导电玻璃基底21为ito导电玻璃,所述第二空穴传输层22的材料为ptaa,所述所述第二钙钛矿光吸收层23的材料为fa

0.65

ma

0.2

cs

0.15

pb(i

0.8

br

0.2

)3或fa

0.83

cs

0.17

pbi

2.8

cl

0.2

,所述第二电子传输层24的材料为sno2,所述第二透明导电层25的材料为izo,所述第二引出电极26的材料为ag。

40.进一步地,所述钙钛矿顶电池10中,所述第二导电玻璃基底21的厚度为0.5mm~1mm且具有50nm~200nm厚的ito导电层,所述第二空穴传输层22的厚度为10nm~100nm,所述第二钙钛矿光吸收层23的厚度为100nm~800nm,所述第二电子传输层24的厚度为50nm~

100nm,所述第二透明导电层25的厚度为50nm~200nm,所述第二引出电极26的厚度为30nm~150nm。

41.本发明实施例还提供了如上所述的两端式叠层太阳能电池的制备方法,其包括:首先分别制备获得所述钙钛矿底电池10和所述钙钛矿顶电池20;然后在所述钙钛矿底电池10上沉积形成所述金属网格互联层30;接着将所述钙钛矿顶电池20键合在所述金属网格互联层30上并采用固化胶固化连接。

42.具体地,本实施例中,参阅图2,所述两端式叠层太阳能电池的制备包括以下步骤:

43.步骤s10、提供第一导电玻璃基底11,在所述第一导电玻璃基底11上依次制备形成叠层设置的第一电子传输层12、第一钙钛矿光吸收层13、第一空穴传输层14、传输缓冲层15和第一透明导电层16,在所述第一透明导电层16上沉积顶电极层17并在所述第一导电玻璃基底11上形成第一引出电极18(顶电极层17和第一引出电极18同时沉积形成),获得所述钙钛矿底电池10。

44.步骤s20、应用纳米压印、打印或光刻工艺在所述顶电极层17上制备形成所述金属网格互联层30。

45.步骤s30、提供第二导电玻璃基底21,在所述第二导电玻璃基底21上依次制备形成叠层设置的第二空穴传输层22、第二钙钛矿光吸收层23、第二电子传输层24和第二透明导电层25,并在所述第二导电玻璃基底21上制备形成第二引出电极26,获得所述钙钛矿顶电池20。

46.步骤s40、将所述第二透明导电层25键合结合在所述金属网格互联层30上,在所述第二透明导电层25和所述金属网格互联层30连接界面的四周涂布紫外光固化胶并使用紫外光照射固化,制备获得所述两端式叠层太阳能电池。

47.在另外的一些实施例中,在制备钙钛矿底电池10的步骤s10中,也可以是在第一导电玻璃基底11先依次制备形成第一空穴传输层14和第一钙钛矿光吸收层13,然后在第一钙钛矿光吸收层13上制备形成第一电子传输层12,即第一电子传输层12和第一空穴传输层14的叠层位置互换。并且,相应的,在制备钙钛矿顶电池20的步骤s20中,需要在所述第二导电玻璃基底21上先依次制备形成第二电子传输层24和第二钙钛矿光吸收层23,然后在第二钙钛矿光吸收层23上制备形成第二空穴传输层22,即第二电子传输层24和第二空穴传输层22的叠层位置也互换。

48.实施例1

49.本实施例提供一种基于金属网格互联的两端式叠层太阳能电池及其制备方法。结合图1和图2,其具体的制备工艺包括以下步骤:

50.一、制备钙钛矿底电池

51.11)清洗ito导电玻璃基底11:将ito导电玻璃基底11依次放入decon-90水溶液、去离子水、无水乙醇中分别超声清洗20min。

52.12)uv-o3处理ito导电玻璃基底11:将清洗过的ito导电玻璃基底11放在uv-ozone中处理15~30min。

53.13)制备第一电子传输层12:将80μl的sno2溶胶在空气环境中以3000rpm的转速,用时30s旋涂在uv-ozone处理后的ito导电玻璃基底11上,并置于热台上以空气氛围150℃退火30min,得到材料为sno2的第一电子传输层12。

54.14)两步法制备第一钙钛矿光吸收层13:将步骤13)获得的基底置于n2环境的手套箱中,使用匀胶机将80μl的pbi2/pbcl2混合溶液旋涂在第一电子传输层12上,随后再继续旋涂80μl的mai/fai混合溶液,最后将旋涂完成后的基底置于100℃热台上退火10min,由此在第一电子传输层12上制备获得材料为ma

0.72

fa

0.28

pb(i

0.85

cl

0.15

)3的第一钙钛矿光吸收层13。

55.其中,pbi2/pbcl2混合溶液按以下方法制备:取质量为626.9mg的pbi2粉末和66.7mg pbcl2粉末溶于1ml的dmf(二甲基甲酰胺)中,72℃下搅拌直至完全溶解得到pbi2/pbcl2混合溶液。mai/fai混合溶液按以下方法制备:取质量为70mg的mai(甲基碘化胺)粉末和30mg fai(甲脒氢碘酸盐)粉末溶于1ml的ipa(异丙醇)和10μl dmf混合溶液中,常温下搅拌直至完全溶解得到mai/fai混合溶液。

56.15)制备第一空穴传输层14:将步骤14)获得的基底置于n2环境的手套箱中,将80μl的spiro-ometad溶液旋涂在钙钛矿光吸收层13层上,旋涂结束后的将基底置于室温条件下干燥,由此在钙钛矿光吸收层13上制备获得材料为spiro-ometad的第一空穴传输层14。

57.其中,spiro-ometad溶液按照以下方法制备:取质量为90mg的spiro-ometad粉末溶于1ml的cb(氯苯)、45μl li盐(170mg/ml)、75μl co盐(100mg/ml)和75μl tbp混合溶液中,常温下搅拌直至完全溶解,得到spiro-ometad溶液。

58.16)制备传输缓冲层15:采用蒸镀工艺,在第一空穴传输层14上沉积厚度为30nm的moo

x

薄膜层,制备获得材料为moo

x

的传输缓冲层15。

59.17)制第一透明导电层16:采用磁控溅射工艺,在传输缓冲层15上沉积厚度为80nm的izo薄膜层,制备获得材料为izo的第一透明导电层16。

60.18)制备顶电极层17和第一引出电极18:采用蒸镀工艺,在第一透明导电层16和ito导电玻璃基底11上同时蒸镀厚度为100nm的ag薄膜,由此在第一透明导电层16上制备获得材料为ag的顶电极层17,并在ito导电玻璃基底11制备获得材料为ag的第一引出电极18。

61.基于以上步骤11)~18),制备获得钙钛矿底电池10。

62.二、制备金属网格互联层

63.采用纳米压印技术,以ni为材料,在以上制备获得的钙钛矿底电池10的顶电极层17上制备获得厚度为40nm的金属网格互联层30。

64.三、制备钙钛矿顶电池

65.21)提供另一个ito导电玻璃基底21,并参照前述步骤11)和12)进行清洗处理和uv-ozone处理。

66.22)制备第二空穴传输层22:将ito导电玻璃基底21置于n2环境的手套箱中,使用匀胶机将80μl的patt溶液旋涂在ito导电玻璃基底21上,旋涂结束后置于热台上退火,制备获得材料为patt的第二空穴传输层22。

67.23)制备第二钙钛矿光吸收层23:将145.3mg的fai,29.1mg的mabr,50.7mg的csi,479.4mg的pbi2,95.4mg的pbbr2和3.4mg的pb(scn)2溶于1ml二甲基甲酰胺(dmf)和n-甲基吡咯烷酮(nmp)的混合溶剂中,其中dmf和nmp的体积比为4:1,在常温下搅拌直至完全溶解得到fa

0.65

ma

0.2

cs

0.15

pb(i

0.8

br

0.2

)3溶液;将步骤22)处理后的基底置于n2环境的手套箱中,使用匀胶机将fa

0.65

ma

0.2

cs

0.15

pb(i

0.8

br

0.2

)3溶液旋涂在第二空穴传输层22上,旋涂结束后置于热台上退火,制备获得材料为fa

0.65

ma

0.2

cs

0.15

pb(i

0.8

br

0.2

)3的第二钙钛矿光吸收层23。

68.24)制备第二电子传输层24:采用原子层沉积工艺,以为sno2沉积材料,在第二钙

钛矿光吸收层23上沉积sno2薄膜层,制备获得材料为sno2的第二电子传输层24。

69.25)制备第二透明导电层25:采用磁控溅射工艺,在第二电子传输层24上沉积厚度为80nm的izo薄膜层,制备获得材料为izo的第二透明导电层25。

70.26)制备第二引出电极26:采用蒸镀工艺,以ag为材料,在ito导电玻璃基底21上制备形成第二引出电极26。

71.基于以上步骤21)~26),制备获得钙钛矿顶电池20。

72.四、钙钛矿底电池与钙钛矿顶电池的机械堆叠键合

73.将钙钛矿顶电池20倒置,使得钙钛矿顶电池20的第二透明导电层25贴合在金属网格互联层30上,在第二透明导电层25和金属网格互联层30连接界面的四周涂布紫外光固化胶并使用紫外光照射固化,实现钙钛矿底电池10与钙钛矿顶电池20的机械堆叠键合,制备获得本实施例的全钙钛矿两端式叠层太阳能电池。

74.实施例2

75.实施例2与实施例1的不同之处在于:实施例2中,步骤二制备的金属网格互联层30的厚度为80nm。实施例2的其余工艺步骤与实施例1的完全相同,因此不再赘述。

76.实施例3

77.实施例3与实施例1的不同之处在于:实施例3中,步骤23)制备获得材料为fa

0.83

cs

0.17

pbi

2.8

cl

0.2

的第二钙钛矿光吸收层23。其制备工艺具体如下:

78.将142.8mg fai、461mg pbi2、44.2mg csi、27.8mg pbcl2和2.7609mg kpf6溶解于dmf和nmp的混合溶剂(dmf:500μl;nmp:96μl)中,常温搅拌6h获得前驱体溶液备用。

79.将步骤22)获得的基底置于n2环境的手套箱中,使用匀胶机将85μl前驱体溶液以5000rpm的转速旋涂于第二空穴传输层22上。旋涂结束后进行分步退火,先将旋涂后的基底转移到在70℃热台上退火5min,再转移至温度为25℃、相对湿度40%的环境中,以150℃的温度退火10min,由此在第二空穴传输层22上制备获得材料为fa

0.83

cs

0.17

pbi

2.8

cl

0.2

的第二钙钛矿光吸收层23。

80.实施例3的其余工艺步骤与实施例1的完全相同,因此不再赘述。

81.综上所述,本发明实施例提供的两端式叠层太阳能电池,通过金属网格互联层将钙钛矿底电池和钙钛矿顶电池以机械堆叠的方式结合在一起形成全钙钛矿叠层太阳能电池:一方面,由于金属网格层是直接制备在钙钛矿底电池上,钙钛矿顶电池在制备完成之后再采用机械堆叠的键合方式结合到钙钛矿底电池上,避免了传统的两端叠层电池工艺中在钙钛矿底电池上进行额外的工艺,解决了传统两端叠层工艺中高温、溶液等条件对底电池性能造成损伤的问题,降低了两端式叠层太阳能电池的制备工艺难度;另一方面,采用金属网格作为中间互联层,钙钛矿顶电池与钙钛矿底电池的键合更加紧密,削弱了直接键合造成的电流损失,使得顶电池和底电池之间能够有效地进行电学串联和光学耦合,可降低光学寄生吸收和载流子非辐射复合;另外,金属网格具有低成本、制作简单、良率高、可卷曲和低方阻等优点,使得全钙钛矿两端式叠层太阳能电池可以具备优异的性能并降低制造成本。

82.需要指出的是,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。