1.本发明涉及轨道交通模型技术领域,特别涉及齿轮铁路模型技术领域,具体是一种齿轨交通模型测试装置。

背景技术:

2.齿轨铁路是一种依靠齿轮齿条进行驱动,可满足超大坡度需求的轨道交通形式。具体是在传统钢轮钢轨铁路基础上,在列车走行机构上安装齿轮、在轨道上安装对应齿条,依靠齿轮与齿条的啮合作用提供牵引力和制动力,从而克服机车与轨道的黏着力不足问题,驱动列车在轨道上行走。

3.齿轨铁路在发展过程中产生了多种形式的齿轨配合模式,典型的齿轨轨道主要包括以下几种:riggenbach系统,其齿轨由多块钢板组成,中间每隔固定距离由圆柱连结;abt系统,其齿轨是垂直钢板,上面用机器铣割上准确的齿坑,配合多个齿轮,确保在机车行驶过程中至少有一个齿轮与齿轨啮合,运行时齿轮与齿条啮合程度高,运行相对平稳;strub系统与abt类似,但只用一条较宽的齿轨;locher系统,在其对应车辆转向架设两个水平并列的齿轮,爬坡能力是齿轨铁路中最强的。

4.可见,目前的齿轨系统均采用齿轮与齿条这类啮合形式,区别在于齿轮与齿轨的啮合位置和啮合数量的不同。经过实际投入使用后发现,也正是因为此类差异的存在,各类齿轨模型的载重爬坡能力不尽相同。现有的齿轨交通模型测试装置无法快速检测齿轨模型的载重爬坡性能,且测试装置纷繁复杂,测试过程繁杂琐碎。因此,急需寻找一种简易的齿轨交通模型测试装置,以解决现有技术中齿轨模型测试过程繁杂琐碎的技术问题。

5.基于上述问题,本发明提供了一种齿轨交通模型测试装置,创造性地提出了一种新型测试装置,与现有测试装置的突出区别是装置简易、操作简单且结果直观准确,该新型测试装置契合一个性能优良的测试装置对其灵敏度好、精度高、误差小的基本需求,提供了一种可快速准确检测机车载重爬坡能力的装置。

技术实现要素:

6.本发明的目的在于提供一种齿轨交通模型测试装置,解决了现有齿轨交通模型测试装置测纷繁复杂,测试过程繁杂琐碎且无法快速准确检测齿轨模型的载重爬坡性能问题,提供了一种灵敏度好、精度高、误差小的简易齿轨交通模型测试装置。

7.为了实现上述目的,本发明提供了一种齿轨交通模型测试装置,主要包括坡度可调下部结构模拟台和上部基床模拟装置。其中,所述坡度可调下部结构模拟台,包括坡度可调下部结构支撑框架、下部结构顶面模拟平台板及固定于所述坡度可调下部结构支撑框架活动转角侧面的坡度值标示装置;所述上部基床模拟装置,由可填充道砟模拟砂用基床模型盒和固定齿轨的扣件模拟螺钉构成;所述可填充道砟模拟砂用基床模型盒包括设置于所述可填充道砟模拟砂用基床模型盒底部的填料层、设置于所述可填充道砟模拟砂用基床模型盒内的所述齿轨以及待测模型。

8.进一步地,所述坡度可调下部结构支撑框架为四面开槽铝型材制成,所述下部结构顶面模拟平台板卡接在所述坡度可调下部结构支撑框架的开槽内。

9.进一步地,所述下部结构顶面模拟平台板下方设置有高度可调的支架,通过可动连接件与下部底板相连。

10.进一步地,所述填料层为干砂层。

11.进一步地,所述齿轨包括所述轨道板以及设置于所述轨道板两侧的所述轨道壁,所述轨道板中部设有轨道缝隙。

12.进一步地,所述齿轨布置于两平行所述钢轨中间,沿线路纵向布置。

13.进一步地,所述齿轮安装在所述机车底部,轴心沿所述机车行驶方向布置;所述齿轮与所述机车钢轮同属一个动力系统,依靠相同的动力设备给所述机车提供爬坡需要的牵引力。

14.进一步地,所述发动机设置在所述齿轮横向一端,给所述齿轮旋转提供动力,另一端设置所述配重,三者通过所述传动轴实现连接。

15.所述坡度值标示装置包括所述固定滑槽以及挂设于所述固定滑槽上的所述坡度检测仪,所述固定滑槽分别固定于所述坡度可调下部结构支撑框架及所述底板上。

16.可见,本发明新型齿轨交通模型测试装置结构简单、操作方便,能够满足齿轨交通模型载重爬坡能力的快速准确测试需求。

17.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

18.下面结合附图说明和具体实施方式对本发明做进一步详细说明。

19.图1为齿轨交通测试模型的整体结构示意图。

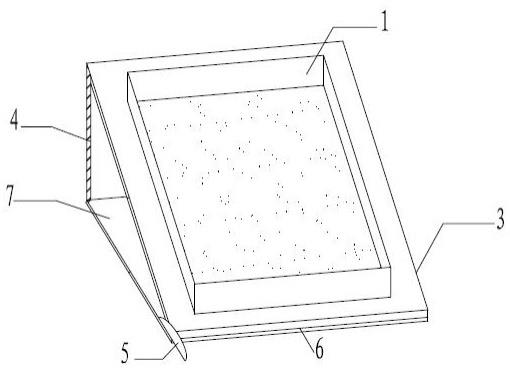

20.图2为齿轨交通测试模型中坡度可调下部结构模拟台的结构示意图。

21.图3为齿轨交通测试模型中坡度检测仪结构示意图。

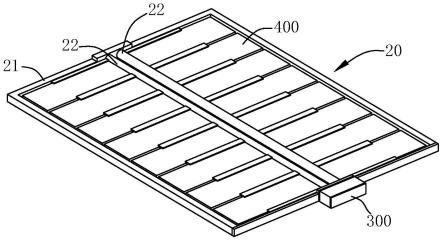

22.图4为齿轨交通测试模型中可填充道砟模拟砂用基床模型盒结构的俯视图。

23.图5为齿轨交通测试模型中可填充道砟模拟砂用基床模型盒结构的侧视图。

24.图6为齿轨交通测试模型中机车结构的侧视图。

25.图7为齿轨交通测试模型中机车结构的俯视图。

26.图8为本齿轨交通测试模型中齿轨结构示意图。

27.上述附图中的有关标记为:1-可填充道砟模拟砂用基床模型盒,2-填料层,3-坡度可调下部结构支撑框架,4-高度可调支架,5-坡度检测仪,6-可动连接件,7-底板,8-钢轨,9-齿轨,10-轨枕,11-扣件模拟螺钉,12-传动轴,13-配重,14-发动机,15-齿轮,16-轨道,17-车轮,18-车厢。

具体实施方式

28.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是,本

发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

29.此外,下述发明中涉及到的本发明的实施例通常仅是本发明的一部分实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

30.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语

ꢀ“

包括”以及它的任何变形,意图在于覆盖不排他的包含。

31.齿轨交通模型测试装置,包括坡度可调下部结构模拟台和上部基床模拟装置,其中,所述坡度可调下部结构模拟台,包括坡度可调下部结构支撑框架3、下部结构顶面模拟平台板及固定于所述坡度可调下部结构支撑框架活动转角侧面的坡度值标示装置;所述上部基床模拟装置,由可填充道砟模拟砂用基床模型盒1和固定齿轨的扣件模拟螺钉11构成。

32.所述坡度可调下部结构支撑框架3为四面开槽铝型材制成,所述下部结构顶面模拟平台板卡接在所述坡度可调下部结构支撑框架3的开槽内。

33.所述下部结构顶面模拟平台板下方设置有高度可调支架4,通过可动连接件6与下部底板7相连。

34.所述可填充道砟模拟砂用基床模型盒1包括设置于所述可填充道砟模拟砂用基床模型盒1底部的填料层2以及设置于所述可填充道砟模拟砂用基床模型盒1内的齿轨9。

35.所述填料层2为干砂层。

36.所述齿轨9包括轨道板以及设置于所述轨道板两侧的轨道壁,所述轨道板中部设有轨道缝隙。

37.所述齿轨9布置于两平行钢轨8中间,沿线路纵向布置;所述齿轨9材料与所述钢轨8材料一致,同样由高耐磨的高锰钢材料制成。

38.所述齿轮15安装在机车底部,轴心沿所述机车行驶方向布置;所述齿轮15与机车钢轮同属一个动力系统,依靠相同的动力设备给所述机车提供爬坡需要的牵引力。

39.所述发动机14设置在所述齿轮15横向一端,给所述齿轮15旋转提供动力,另一端设置所述配重13,三者通过所述传动轴12实现连接。

40.所述坡度值标示装置包括固定滑槽以及挂设于所述固定滑槽上的所述坡度检测仪5,所述固定滑槽分别固定于所述坡度可调下部结构支撑框架3及所述底板7上。

41.以下通过具体实施方式对本发明作进一步说明。

42.本发明齿轨交通模型测试装置主要用于测试齿轨交通模型的载重爬坡能力,待测模型包括所述机车和所述齿轨9。如图6及图7所示,所述机车包括车厢18、设置于所述车厢18底部的车轮结构、连接所述车轮结构与所述车厢18的连接杆及连接所述发动机14、所述齿轮15与所述配重13的所述传动轴12,所述车轮结构包括与所述连接杆相连的走行架底板、设置在走行板上的所述车轮17,所述走行架底板上设有两排车轮,所述车轮17可自由转动。其中所述车厢18为铁质箱体,为检测机车配重,挂载加重砝码。

43.在本实施例中,模型尺寸总长度为1200mm,齿轨铁路模型为直线型轨道,两钢轨内缘垂直距离(净距)为400mm,机车模型质量为2kg,齿轮传动轴轴心距钢轨平面距离为15mm。

44.如图1所示,所述坡度可调下部结构支撑框架3的材料为铝型钢材,钢材结构为四面开槽的铝型材;在所述坡度可调下部结构支撑框架3开槽内卡接设置所述坡度可调下部

结构模拟台,所述坡度可调下部结构模拟台,包括所述坡度可调下部结构支撑框架3、所述下部结构顶面模拟平台板及固定于所述坡度可调下部结构支撑框架活动转角侧面的所述坡度值标示装置;所述上部基床模拟装置,由所述可填充道砟模拟砂用基床模型盒1和固定齿轨的所述扣件模拟螺钉11构成。如图4及图5所示,所述上部基床模拟装置包括上部开口的所述可填充道砟模拟砂用基床模型盒1、铺设于所述可填充道砟模拟砂用基床模型盒1底部的所述填料层2以及设置于所述可填充道砟模拟砂用基床模型盒1内的所述齿轨9。所述可填充道砟模拟砂用基床模型盒1结构的尺寸如图4和图5所示,长为1800mm,宽为600mm,高为100mm。

45.所述坡度可调下部结构支撑框架3为四面开槽铝型材,质量轻,安装拆卸方便;用于支撑的所述坡度可调下部结构模拟台底部设置有所述高度可调支架4,使其达到要求的坡度。

46.所述可填充道砟模拟砂用基床模型盒1为木制箱体,加工制作方便。所述可填充道砟模拟砂用基床模型盒1可用于模拟不同地理环境及水文条件。例如,不同的土壤,地形地貌,常水位高度及自然环境。

47.如图8所示,所述齿轨9与所述坡度可调下部结构模拟台的安装方式采用所述扣件模拟螺钉11固定,所述钢轨8、所述齿轨9合理密切固定在轨枕10上,无缝隙、隆起、扭曲等问题。齿轨铁路模型所述扣件模拟螺钉11位于模型轨枕处。

48.如图2及图3所示,所述坡度值标示装置包括所述固定滑槽以及挂设于所述固定滑槽上的所述坡度检测仪5,所述固定滑槽分别固定于所述坡度可调下部结构支撑框架3及所述底板7上。随着支架高度的改变,所述坡度检测仪5用于实时检测齿轨交通模型在加载条件下的坡度值。

49.测试步骤如下。

50.(1)模型经过检验后,将齿轮模型安装在机车模型对应位置上。

51.(2)空载平坡走行检验:齿轮模型安置后,将机车模型放置于齿轨铁路模型上,开始进行空载平坡走行检验。空载平坡走行检验成功后方可进行后续加载,否则直接终止加载环节,并记录最终爬坡能力成绩。

52.(3)计算坡度安全性检验:将坡度可调下部结构模拟台调整至计算坡度,经检验满足要求后,将机车模型放置于齿轨铁路模型上,开始进行空载平坡走行检验。

53.(4)爬坡能力检验:改变载重和坡度(可增大、可减小),装载砝码后进行二次加载。可多次改变载重和坡度要求,若多次爬坡成功,则以最大组作为最终成绩,若全部加载失败,则无此部分成绩。

54.检测结果评价标准。

55.模型检测评分总分100分,由计算书及设计图(a),制作质量与模型重量(b),爬坡能力(c)三个方面组成,其中分值分别为20、25、55分。其中评分细则为。

56.计算书及设计图(a)中,选用设计理论、手段、内容等准确合理10分,选用齿轨模型结构、使用工具、工艺创新10分。

57.制作质量与模型重量(b)中, 模型比例合理性与创新型17分,模型制作美观性8分。

58.爬坡能力(c)由两部分组成,其计算方法为。

59.加载成绩=空载平坡成绩 计算坡度成绩 载重爬坡成绩。其中,各分项成绩的计算由对应的单项评定系数与单项总分相乘得到;各分项总分分别为:空载平坡成绩5分,计算坡度成绩15分,载重爬坡成绩35分。

60.(1)空载平坡成绩5分,评分方法如下。

61.机车模型安装后,钢轮与钢轨直接接触1分,齿轮与齿轨成功啮合1分,机车走行过程各轮不脱轨3分。

62.(2)计算坡度成绩15分,评分方法如下。

63.计算坡度爬坡过程中,轨、枕不产生扭曲变形5分,机车成功通过轨道模型10分。

64.(3)载重爬坡成绩35分,计算方法如下。

[0065]065] ——第i组参赛选手最终爬坡坡度;——所有参赛选手中最大爬坡坡度; ——第i组参赛选手最终载荷;——所有参赛选手中最大载荷; ——第i组参赛选手载重爬坡成绩。

[0066]

以上a-c各项得分相加,分数最高者优胜。

[0067]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。