1.本发明属于固废综合利用技术领域,涉及一种煤矸石带式烧结脱碳机上冷却的方法。

背景技术:

2.我国的煤矸石堆存量和产生量巨大,目前我国煤矸石累计堆放量约为70亿吨,形成矸石山2600座,占地约22万公顷。长期以来,煤矸石均以露天堆放为主要的处理方式,随之带来许多不利影响,如浪费宝贵的土地资源、造成水污染和土壤污染、煤矸石自燃造成大气污染;煤矸石山坡度陡、结构松散,没有合理的灾害防范措施,极易产生滑坡、泥石流等地质灾害。因此,煤矸石的大宗量、高值化和无害化综合利用迫在眉睫。

3.煤矸石中含有大量的sio2、al2o3,是理想的建材原料,可用于制备墙体材料、水泥、陶瓷、各类骨料、混凝土和微晶玻璃等建材。其中,利用煤矸石活化后,制备水泥混合材,是其重要的大宗消纳的重要途径之一。近些年来,通过带式烧结机工艺对煤矸石进行热活化,脱除其中固定碳,提高其活性,越来越受到关注。

4.中国专利cn110078401b公开了一种煤矸石带式烧结制备活性混合材的工艺。该方法中采用烧结机处理煤矸石,然后经过细磨,即可获得活性混合材。中国专利cn113526883a公开了一种煤矸石无燃料自热式超高料层脱炭工艺。该工艺采用带式烧结机,利用超高料层(1000~2000mm)烧结过程的自动蓄热作用,烧结料层温度随着料层高度的提高,热量增加,有利于提高燃烧带温度,促进煤矸石的脱碳反应,加快煤矸石中硅、铝等矿物的矿化反应,并将大量的热量转变成化学能储存于矿物中,提高产品活性。中国专利cn113526895b公开了一种煤矸石双层富氧烧结脱炭的方法。该方法针对常规煤矸石厚料层带式烧结过程,由于下层过湿严重,导致烧结速率慢,利用系数不高的难题,采用双层布料,双层烧结的方法,抑制料层下部水分的冷凝,缩小过失带,改善透气性,加快烧结速度,提高利用系数。

5.现有技术中已公开的有关煤矸石带式烧结机工艺制备活性混合材的技术中,均通过负压冷却,冷却负压为7~12kpa,冷却漏风率高、冷却效率低、冷却速度慢,容易形成稳定结晶结构,导致煤矸石烧结料活性不高。

技术实现要素:

6.针对现有煤矸石带式烧结技术中冷却效率低、烧结料活性不高的缺点,本发明的目的在于提供一种煤矸石带式烧结脱碳机上冷却的方法,旨在通过本发明所提供的方法,提高煤矸石的烧结冷却效率和烧结料活性。

7.为了达到上述目的,本发明采用以下技术方案:

8.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

9.(1)破碎:将粗粒级煤矸石破碎至预定粒度,得到破碎后的煤矸石;

10.(2)配料和制粒:将步骤(1)所得破碎后的煤矸石和水按照设定比例充分混匀,得到混合料,将混合料进行制粒;

11.(3)烧结:将步骤(2)所得制粒小球在带式烧结机中布料、点火、抽风烧结,获得脱碳后的煤矸石烧结料;

12.(4)机上冷却:将步骤(3)所得脱碳后的煤矸石烧结料在烧结机上进行分段冷却,得到冷却后的煤矸石烧结料;

13.(5)破碎和磨矿:将步骤(4)所得冷却后的煤矸石烧结料破碎并细磨,得到煤矸石活性混合材。

14.作为优选,步骤(1)中,煤矸石中所含固定碳含量为1.5%~5.5%。

15.作为优选,步骤(1)中,依次利用锤式破碎机、对辊破碎和高压辊磨机,将煤矸石破碎至-6.3mm占70%~80%,-0.5mm占10%~30%。

16.进一步,步骤(1)中,利用锤式破碎机将煤矸石破碎至-15mm,然后采用对辊破碎机,将其破碎至-8mm;随后采用高压辊磨,将粒度破碎-6.3mm占70%~80%,-0.5mm占10%~30%。

17.更进一步的,所述高压辊磨的工作压力为2.0mpa~8.0mpa。

18.高压辊磨破碎尤为重要,采用高压辊磨代替传统的破碎和磨矿工艺,不但能节约30%以上的能耗,而且高压辊磨利用等静压破碎,可在煤矸石颗粒间形成裂纹,有利于氧气传输,保证氧气与煤矸石中碳充分接触和反应,改善反应动力学条件,促进燃烧,提高活性。因此,当高压辊磨压力小于2.0mpa,破碎效果较差,煤矸石亲水性较差,导致无法强化制粒,改善透气性;也无法形成裂纹,改善燃烧动力学条件;当高压辊磨压力大于8.0mpa,煤矸石中细粒级含量过多,反而影响制粒性能。

19.进一步优选的,高压辊磨的工作压力为3.0mpa~6.0mpa。

20.作为优选,步骤(2)中,利用强力混合机进行混匀,混合机转速为1000~20000rpm,混合时间为3~6min,混合水分为5%~6%。

21.作为优选,步骤(2中,利用圆筒造球机进行制粒,圆筒制粒机的转速为20~50rpm,制粒时间为2~4min;制粒过程喷洒水分为1%~2%,所得制粒小球的含水量控制6.5%~7.5%。

22.通过上述参数的合理优化,最终生料的透气性阻力应当小于45mmh2o。

23.作为优选,步骤(4)中,布料过程,控制料层高度为500~2000mm。

24.作为优选,步骤(4)中,在烧结过程布料过程,控制铺底料厚度为15~25mm,铺底料采用粒度为15~20mm的煤矸石。

25.作为优选,步骤(4)中,点火过程,点火时间为1~2min,点火温度为1050~1150℃,点火负压为4~6kpa,保温温度700~1000℃,保温时间3~5min,保温负压为4~6kpa;带式抽风烧结过程,烧结负压为10~18kpa。

26.作为优选,步骤(4)中,冷却过程,在带式烧结机上采用机上冷却,冷却介质为空气;冷却方式采用机上鼓风冷却。

27.相比于抽风冷却,鼓风冷却所需风压小、抽风机负荷低、能耗低。因此,煤矸石带式烧结过程,采用机上鼓风冷却。

28.进一步,步骤(4)中,机上鼓风冷却过程,采用分三段冷却,冷却一段,其长度为4~5个风箱,鼓风流量为3000~4000m3/t;冷却二段,其长度为3~4个风箱,鼓风流量为2000~3000m3/t;冷却三段,其长度为2~3个风箱,鼓风流量为1000~2000m3/t。

29.进一步,步骤(4)中,煤矸石烧结料通过机上分段式冷却后,其温度低于50℃。

30.作为优选,步骤(5)中,所述煤矸石烧结料采用齿辊破碎机,将其破碎至-3mm,然后采用高压辊磨机和球磨机联合,将其比表面积提高至500~700m2/kg。

31.步骤(5)中,采用高压辊磨机,高压辊磨机利用准静压粉碎,相比于常规粉碎工艺,节省能耗约30%;另外,高压辊磨机对物料实施的是料层粉碎,是物料与物料之间的相互粉碎,其机械活化作用可以将一部分机械能转化为自由能,通过破坏煤矸石硅铝矿物的结构,内部断裂所形成的大量晶格缺陷使比表面积显著提高,煤矸石烧结料活性大幅度改善。

32.与现有技术相比,本发明具有以下有益技术效果:

33.(1)本发明提供了一种煤矸石带式烧结脱碳机上冷却的方法,采用机上鼓风分段冷却,快速降低煤矸石烧结料温度,使其热能储存于玻璃体等不稳定相中,避免“机外冷却环节,煤矸石卸料时由于缓慢冷却,产生稳定的莫来石相”的发生。因而,机上分段冷却能显著改善煤矸石烧结料的活性。

34.(2)本发明提供了一种煤矸石带式烧结脱碳机上冷却的方法,通过机上分段式快速冷却,促进高温熔融煤矸石烧结料转变成无定型的玻璃体,降低可硬度,改善可磨性,可要小降低后续煤矸石烧结料细磨成本。

35.(3)本发明提供了一种煤矸石带式烧结脱碳机上冷却的方法,利用机上分段冷却的方式,根据煤矸石烧结料的冷却特点,依次梯级减少冷却风量和冷却时间,可有效减少风机负荷,降低能耗。

36.(4)本发明提供了一种煤矸石带式烧结脱碳机上冷却的方法,采用机上冷却方式,可有效缩短煤矸石烧结流程,减少污染排放点,有效压缩设备占地面积,减少建厂投资成本和优化总图布置。

37.(5)本发明提供了一种煤矸石带式烧结脱碳机上冷却的方法,利用两次高压辊磨技术,即原料破碎过程高压辊磨预处理和煤矸石烧结料破碎磨矿过程的高压辊磨处理。前者,通过高压辊磨预处理,不但能够改善煤矸石的表面亲水性,强化制粒,改善料层透气性,从而加快烧结速度,提高利用系数。后者,利用高压辊磨处理煤矸石烧结料,高压辊磨的机械活化作用可以将一部分机械能转化为自由能,通过破坏煤矸石硅铝矿物的结构,内部断裂所形成的大量晶格缺陷使比表面积显著提高,煤矸石烧结料活性大幅度改善。

附图说明

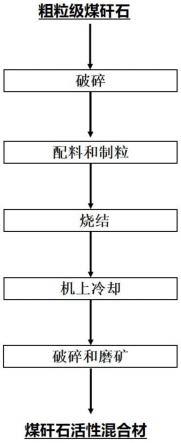

38.图1为本发明一种煤矸石带式烧结脱碳机上冷却的方法的工艺流程图。

具体实施方式

39.以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

40.以下实施例及对比例,采用某地区的煤矸石,其化学成份如下:

41.fe 1.32%,sio251.66%,cao 3.44%,mgo 1.67%,al2o320.76%,固定碳3.46%,na2o 0.44%,k2o 0.88%。

42.对比例1

43.(1)直接采用颚式和对辊破碎机,将煤矸石破碎至-6.3mm占74%左右,-0.5mm占19%左右;

44.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1500rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力53mmh2o;

45.(3)煤矸石生料在带式烧结机(料层高度1000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压12kpa,可获得煤矸石烧结料;

46.(4)煤矸石烧结料在烧结机卸料后,在环冷机中进行机外鼓风冷却,鼓风流量为3500m3/t,冷却至烧结料温度低于50℃;

47.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.78%,残碳含量为0.96%。

48.煤矸石烧结利用系数为1.21t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为81%。

49.对比例1中,未采用高压辊磨预处理和机上冷却,所制备的煤矸石烧结料活性指数仅为81%,烧结利用系数为1.21t/(m2·

h)。

50.对比例2

51.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占74%左右,-0.5mm占19%左右。其中,高压辊磨机的压力为3.5mpa;

52.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1500rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力44mmh2o;

53.(3)煤矸石生料在带式烧结机(料层高度1000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压12kpa,可获得煤矸石烧结料;

54.(4)煤矸石烧结料在烧结机卸料后,在环冷机中进行机外鼓风冷却,鼓风流量为3500m3/t,冷却至烧结料温度低于50℃;

55.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.58%,残碳含量为0.91%。

56.煤矸石烧结利用系数为1.28t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为83%。

57.对比例2与对比例1相比,采用高压辊磨预处理煤矸石后,其煤矸石生料透气性阻力由53mmh2o降低至44mmh2o,烧结利用系数从1.21t/(m2·

h)提高至1.28t/(m2·

h),烧结生料的残碳量从0.96%降低至0.91%,活性指数从81%提高至83%。因此,利用高压辊磨预处理混合料后,生料亲水性能改善,制粒性能提高,透气性改善,从而烧结速度更快,利用系数

提高,烧结料中残碳含量更低,其活性指数也提高。

58.对比例3

59.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占74%左右,-0.5mm占19%左右。其中,高压辊磨机的压力为6mpa;

60.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1500rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力41mmh2o;

61.(3)煤矸石生料在带式烧结机(料层高度1000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压12kpa,可获得煤矸石烧结料;

62.(4)煤矸石烧结料在烧结机卸料后,在环冷机中进行机外鼓风冷却,鼓风流量为3500m3/t,冷却至烧结料温度低于50℃;

63.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.37%,残碳含量为0.86%。

64.煤矸石烧结利用系数为1.33t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为86%。

65.对比例3与对比例2相比,高压辊磨预处理混合料后,提高其压力后,生料亲水性能进一步改善,制粒性能继续提高,从而烧结速度更快,利用系数提高,烧结料中残碳含量更低,其活性指数也提高。说明了高压辊磨预处理混合料作用效果显著。

66.实施例1

67.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

68.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占74%左右,-0.5mm占19%左右。其中,高压辊磨机的压力为6mpa;

69.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1500rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力41mmh2o;

70.(3)煤矸石生料在带式烧结机(料层高度1000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压12kpa,可获得煤矸石烧结料;

71.(4)煤矸石带式烧结完成后,在烧结机直接进行鼓风式机上冷却。鼓风冷却过程,采用分三段冷却,冷却一段,其长度为4个风箱,鼓风流量为3200m3/t;冷却二段,其长度为3个风箱,鼓风流量为2200m3/t;冷却三段,其长度为2个风箱,鼓风流量为1100m3/t,冷却至烧结料温度低于50℃;

72.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨

至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.36%,残碳含量为0.85%。

73.煤矸石烧结利用系数为1.34t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为89%。

74.实施例1与对比例3相比,采用分段鼓风式机上冷却取代了机外环形冷却后,虽然煤矸石烧结利用系数、烧结料残碳相差不大,但是细磨烧结料的活性指数由86%提高至89%。

75.实施例2

76.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

77.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占74%左右,-0.5mm占19%左右。其中,高压辊磨机的压力为6mpa;

78.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1500rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力41mmh2o;

79.(3)煤矸石生料在带式烧结机(料层高度1000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压12kpa,可获得煤矸石烧结料;

80.(4)煤矸石带式烧结完成后,在烧结机直接进行鼓风式机上冷却。鼓风冷却过程,采用分三段冷却,冷却一段,其长度为4个风箱,鼓风流量为3700m3/t;冷却二段,其长度为3个风箱,鼓风流量为2400m3/t;冷却三段,其长度为2个风箱,鼓风流量为1600m3/t,冷却至烧结料温度低于50℃;

81.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.36%,残碳含量为0.85%。

82.煤矸石烧结利用系数为1.34t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为92%。

83.实施例2与实施例1相比,加大鼓风风量后,煤矸石烧结料的冷却速度更快,其产生的能储存化学能的不稳定相更多,因而活性指数从89%提高至92%。

84.实施例3

85.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

86.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占76%左右,-0.5mm占24%左右。其中,高压辊磨机的压力为6mpa;

87.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1800rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.27%,生料的透气性阻力40mmh2o;

88.(3)煤矸石生料在带式烧结机(料层高度1500mm)通过辊筒布料,然后点火、保温和

抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压15kpa,可获得煤矸石烧结料;

89.(4)煤矸石带式烧结完成后,在烧结机直接进行鼓风式机上冷却。鼓风冷却过程,采用分三段冷却,冷却一段,其长度为4个风箱,鼓风流量为3700m3/t;冷却二段,其长度为3个风箱,鼓风流量为2400m3/t;冷却三段,其长度为2个风箱,鼓风流量为1600m3/t,冷却至烧结料温度低于50℃;

90.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.34%,残碳含量为0.83%。

91.煤矸石烧结利用系数为1.33t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为90%。

92.实施例3与实施例2相比,当烧结过程料层高度增加至1500mm后,由于蓄热作用,煤矸石烧结料的温度提高;此时,若不改变后续冷却过程制度,则烧结混合料的活性指数有可能会降低。

93.实施例4

94.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

95.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占76%左右,-0.5mm占24%左右。其中,高压辊磨机的压力为6mpa;

96.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为1800rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为35rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.25%,生料的透气性阻力40mmh2o;

97.(3)煤矸石生料在带式烧结机(料层高度1500mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压15kpa,可获得煤矸石烧结料;

98.(4)煤矸石带式烧结完成后,在烧结机直接进行鼓风式机上冷却。鼓风冷却过程,采用分三段冷却,冷却一段,其长度为5个风箱,鼓风流量为3900m3/t;冷却二段,其长度为3个风箱,鼓风流量为2600m3/t;冷却三段,其长度为2个风箱,鼓风流量为1800m3/t,冷却至烧结料温度低于50℃;

99.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.34%,残碳含量为0.83%。

100.煤矸石烧结利用系数为1.33t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为94%。

101.实施例4与实施例2~3相比,当烧结过程料层高度增加至1500mm后,同时增加后续机上鼓风冷却过程风量和风箱段数,则活性指数进一步改善。因此,鼓风式机上冷却的风量和风箱段数应该根据料层高度进行调节。

102.实施例5

103.一种煤矸石带式烧结脱碳机上冷却的方法,包括以下步骤:

104.(1)采用颚式、对辊破碎机和高压辊磨机,将煤矸石破碎至-6.3mm占76%左右,-0.5mm占24%左右。其中,高压辊磨机的压力为6mpa;

105.(2)将破碎后的煤矸石粉料,配加质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为2000rpm,混匀矿皮带运输至圆筒制粒机中,在制粒过程,喷洒质量比为1.5%的水分,且圆筒制粒机的转速为40rpm、制粒时间为4min,制粒所得小球,所得生料含水量7.26%,生料的透气性阻力40mmh2o;

106.(3)煤矸石生料在带式烧结机(料层高度2000mm)通过辊筒布料,然后点火、保温和抽风烧结。采用15~20mm的矸石作为铺底料,铺底料厚度为20mm,在点火时间2min,点火温度1100℃,点火负压5kpa,保温温度900℃,保温时间5min,保温负压为5kpa;烧结负压15kpa,可获得煤矸石烧结料;

107.(4)煤矸石带式烧结完成后,在烧结机直接进行鼓风式机上冷却。鼓风冷却过程,采用分三段冷却,冷却一段,其长度为5个风箱,鼓风流量为4000m3/t;冷却二段,其长度为4个风箱,鼓风流量为3000m3/t;冷却三段,其长度为3个风箱,鼓风流量为2000m3/t,冷却至烧结料温度低于50℃;

108.(5)冷却后的煤矸石烧结料经过颚式破碎机破碎至-1mm后,然后在球磨机中干磨至粒度比表面积为600m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.32%,残碳含量为0.81%。

109.煤矸石烧结利用系数为1.35t/(m2·

h),煤矸石烧结料按照gb/t17671-1999和gb/t12957-2005检验,活性指数为95%。

110.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。