1.本发明属于耐火材料技术领域,尤其涉及一种高纯度致密六铝酸钙系耐火材料、其制备方法以及使用该耐火材料的窑炉衬体。

背景技术:

2.目前,高性能模具钢、硅片切割丝用钢、汽车变速箱用钢等高端特殊钢及一些普通钢种普遍存在钢中非金属夹杂物的精准控制不足、影响钢材性能稳定性等问题。炼钢中近乎全程与钢液接触的耐火材料即是钢中非金属夹杂物的主要来源之一。在钢铁冶炼流程中,钢包工作衬耐火材料对钢水质量的影响比较关键。

3.目前,钢包工作衬耐火材料主要有两大类,其一为铝镁碳砖,其二为刚玉-尖晶石体系浇注料或刚玉-mgo-sio2体系浇注料(包括预制件);这些技术已经至少20余年没有发生大的改进和变化。

4.铝镁碳砖主要以铝矾土、刚玉和氧化镁、石墨等为原料制备而成,其在钢水冶炼中主要有几方面不足:一是向钢中增碳,二是因sio2组分的高氧势而导致钢水形成脱氧夹杂。刚玉-尖晶石浇注料尽管不含碳,不会向钢中增碳,但是由于刚玉耐蚀性非常好,刚玉小颗粒在冶炼状态下可能未经完全蚀损而以微细颗粒形式进入钢水中,形成氧化铝夹杂,或形成尖晶石夹杂,或与氧化镁等生成cao-mgo-al2o3系夹杂物等,影响钢材性能稳定性;而刚玉-mgo-sio2体系浇注料或预制件,除具有刚玉-尖晶石浇注料的不足外,还可能导致冶炼超低氧钢时的sio2增氧等。因此,开发适合冶金行业使用的,尽量不与熔渣等反应生成非金属夹杂或不会增加内生夹杂、可洁净钢水的耐火材料显得极为重要,国内外也一直在探索。

5.六铝酸钙(cao

·

6al2o3,简写ca6)的化学成分为cao和al2o3,氧势低,能够满足钢水冶炼中脱氧条件下的化学稳定性;同时其熔点为1875℃,其理论密度为3.79g/cm3,导热系数小,耐火性能好。在某种程度上,六铝酸钙作为耐火材料,具有一定的净化钢水作用,可大幅降低传统耐火材料对钢水的污染。

6.然而,六铝酸钙具有磁铅石结构,在晶体生长发育中呈各向异性,形成的六铝酸钙晶体具有片层状结构,因此六铝酸钙烧结性很差,这就是目前很难制备出体积密度大于3.0g/cm3的六铝酸钙的主要原因。另外,在制备六铝酸钙的过程中,各组元之间反应所伴随的体积膨胀效应,也影响了六铝酸钙烧结及致密化过程。而六铝酸钙的致密性,是实现其在钢铁冶金领域作为工作衬的应用的重要性能。

7.目前,为实现六铝酸钙的致密化,现有技术中大都采用添加sio2、tio2等促进烧结的外加剂,进而在高温下出现液相,促进其致密化烧结。如陈肇友、柴俊兰,六铝酸钙材料及其在铝工业炉中的应用(耐火材料,2011,45(2):122~125)谈到博耐特(六铝酸钙的商品名)的理化性能,其中化学成分sio2为0.9%。又如“一种致密六铝酸钙耐火熟料的制备方法”(cn110171980a)、“一种致密六铝酸钙耐火熟料及其制备方法”(cn105585314a),分别以tio2、mno作为烧结剂,但这种制备方法无法通过控制镜面层原子的堆叠来实现致密化,而仅仅是借助液相拉近彼此晶粒间的距离,虽然能使六铝酸钙的致密度得到提升,但六铝酸

钙的体积密度很难大于3.15g/cm3。而且,采用加入烧结剂提高烧结活性的方法,都是以牺牲六铝酸钙的高温性能为代价的,将大幅度降低材料的高温性能(尽管加入量小于1%,但是高温下却产生数倍的液相量),同时由于高氧势杂质的引入,不利于钢中夹杂物控制。

8.基于添加烧结助剂的六铝酸钙原料的耐火材料除存在该原料所具有的上述不足外,还存在显气孔率较高(该材料显气孔率一般在15~23%,由此导致耐火材料的组织结构不均匀)、耐侵蚀性较差等问题。六铝酸钙耐火材料在气孔率较高、外加烧结助剂加入量较高情况下的损毁速率将是很快的,也将会出现较多耐火材料进入到钢水中的状况。被钢水和熔渣腐蚀及冲刷掉的耐火材料混合物除了在某些情况下具有一定的净化钢水功效外,如果控制不好将导致较大的非金属夹杂,会严重影响钢材品质。而目前精炼钢包工作衬上应用多年的铝镁碳砖、刚玉-尖晶石浇注料等也同样因为显气孔率较高(显气孔率一般在13~20%),损毁较快而导致大量耐火材料进入到熔渣和钢水中。但是,就目前耐火材料的研制理念和现有的制备方式而言,气孔率(包括显气孔和部分闭气孔)已是很难降低了,但显气孔率对材料寿命和耐侵蚀性具有十分明显的的不良影响。

9.因此,基于六铝酸钙在化学成分上的优势的前提下,如何大幅度提升材料的致密度,改善材料的组织结构均匀性,减少因钢水及熔渣腐蚀和冲刷而进入到钢水中的耐火材料数量;如何提升材料的纯度、增强高温性能,减少高氧势烧结助剂的引入来最大限度地降低对钢水的污染,这对高端品质钢的生产以及减少钢中夹杂等都是非常重要的,对冶炼铝液容器也是非常关键的。

10.通过上述分析,现有技术存在的问题及缺陷为:(1)现有技术,无论是正在使用的铝镁碳,还是刚玉-尖晶石系列浇注料,都存在组织结构不均匀、显气孔率(含碳组分的氧化也导致较高的气孔率)较高、损毁较快的缺陷,都可能影响钢中夹杂,但是却不能大幅度降低气孔率、改善组织结构均匀性;(2)现有的六铝酸钙的生产技术基本上都是通过添加tio2、mno、sio2等作为烧结剂,都是以牺牲材料的高温性能为代价的,不但大幅度降低材料的高温性能,而且将高氧势的添加剂引入,这样就使本来氧势很低、不污染钢水的六铝酸钙增加了有害组分;(3)现有技术中的六铝酸钙原料体积密度大都无法达到3.15g/cm3以上,而基于此原料的纯六铝酸钙耐火材料(ca6相≥90%)的体积密度也仅仅能够在2.50~2.85g/cm3,显气孔率甚至可以高达22~25%,组织结构很不均匀,其损毁速度可想而知。况且目前文献报道的六铝酸钙,由于烧结困难,高纯度、致密性的六铝酸钙原料还没有规模化生产,也没有致密六铝酸钙耐火材料的规模化生产。

11.解决以上问题及缺陷的难度为:(1)像铝镁碳、刚玉-尖晶石系材料等现有的工业化应用材料,由于原料的特性和结构限制已经无法继续致密化、改善组织结构及降低气孔率,耐钢水和熔渣侵蚀性已到瓶颈,对钢水的污染不可避免;(2)六铝酸钙由于其特有的片层状结构和各向异性的结晶特性,仅仅依靠加入烧结剂、形成较多液相,并通过液相的溶解和表面张力等来达到结构致密化是很难的,也很难达到3.15g/cm3以上的体积密度;(3)烧结剂的加入导致六铝酸钙纯度难以提高,也严重影响六铝酸钙耐火材料的应用性能,而不添加烧结助剂,六铝酸钙的体积密度也大都为2.2~2.7g/cm3,没有在冶金领域工业化应用的可能。

12.解决以上问题及缺陷的意义为:在不加烧结剂的情况下,制得纯度高、组织结构均匀、较为致密型的六铝酸钙系耐火材料,能够充分发挥六铝酸钙耐火材料在化学成分上的

优势,同时赋予其抵抗钢水侵蚀的优良性能,减少对钢水的污染,洁净化钢材质量,经济效益和社会经济效益都非常显著。

技术实现要素:

13.为了解决现有技术存在的问题,本技术提供了一种高纯度致密型六铝酸钙系耐火材料、其制备方法及使用该高纯度致密六铝酸钙系耐火材料的窑炉衬体。

14.本技术的高纯度致密型六铝酸钙系耐火材料,在制备过程中无需加入任何烧结剂,采用热压烧结工艺,可制备出化学纯度高、结构致密、组织均匀性好且具有较高热震稳定性的六铝酸钙系耐火材料制品。

15.本技术具体技术方案如下:

16.1.一种高纯度致密六铝酸钙系耐火材料,其特征在于,所述耐火材料的物相包括ca6和选自刚玉、氧化锆中的一种或两种。

17.2.根据权利要求1所述的耐火材料,其特征在于,以所述耐火材料总质量的百分含量计,ca6以及选自刚玉、氧化锆中的一种或两种以上的物相总含量≥90%;

18.优选地,ca6物相含量为30-100%,优选为35-100%

19.刚玉物相含量为0-50%,优选为0-35%;

20.氧化锆物相含量为0-50%,优选为0-35%。

21.3.根据权利要求1或2所述的耐火材料,其特征在于,以所述耐火材料总质量的百分含量计,所述耐火材料中的促烧结组分含量≤1.5%,优选≤1.0%。

22.4.根据权利要求1-3中任一项所述的耐火材料,其特征在于,所述耐火材料的化学成分包括al2o3、cao和zro2,以所述耐火材料总质量的百分含量计,所述al2o3为45.8-95.8%,优选为59.54-94.54%;所述cao为2.52-8.40%,优选为2.94-8.40%;所述zro2为0~50%,优选为0-35%。

23.5.根据权利要求1-4中任一项所述的耐火材料,其特征在于,所述耐火材料的体积密度为2.90-3.65g/cm3,优选为2.90-3.45g/cm3,进一步优选为2.95-3.30g/cm3。

24.6.根据权利要求1-5中任一项所述的耐火材料,其特征在于,所述耐火材料通过包含下述步骤的方法制备得到:

25.将相关细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

26.7.根据权利要求6所述的耐火材料,其特征在于,所述混合料中细粉的质量比为100%。

27.8.根据权利要求6-7中任一项所述的耐火材料,其特征在于,所述细粉包括al2o

3-cao系细粉和含zro2的细粉,优选地,以所述细粉总质量的百分含量计,所述al2o

3-cao系细粉为50-100%,所述含zro2的细粉为0-50%;

28.优选地,所述al2o

3-cao系细粉选自含cao细粉的ca6细粉,或含cao的细粉和al2o3的细粉两者的混合粉;

29.优选地,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、亚白刚玉细粉、烧结刚玉细粉、板状刚玉细粉中的一种或两种以上;

30.优选地,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、ca细粉、

ca2细粉、c12a7细粉、ca6细粉中一种或两种以上;

31.优选地,所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

32.9.根据权利要求6-8中任一项所述的耐火材料,其特征在于,所述细粉的粒径≤0.088mm。

33.10.根据权利要求6-9中任一项所述的耐火材料,其特征在于,

34.所述热压烧结为将混合料放入高温装置的模具中进行热压烧结;或者,

35.将所述混合料经低温预烧结后再放入高温装置的模具中进行热压烧结;或者,

36.将部分原料混合、低温预烧结、破粉碎后再配入其它剩余原料,混合均匀后得到混合料,将混合料放入高温装置的模具中进行热压烧结。

37.11.根据权利要求10所述的耐火材料,其特征在于,所述热压烧结的温度为1550-1800℃;优选地,所述热压强度为0.5-30mpa。

38.12.一种高纯度致密六铝酸钙系耐火材料的制备方法,其包括如下步骤:

39.将相关细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

40.13.根据权利要求12所述的制备方法,其特征在于,所述混合料中细粉的质量比为100%。

41.14.根据权利要求12-13所述的制备方法,其特征在于,所述细粉包括al2o

3-cao系细粉和含zro2的细粉,优选地,以所述细粉总质量的百分含量计,所述al2o

3-cao系细粉为50-100%,所述含zro2的细粉为0-50%;

42.优选地,所述al2o

3-cao系细粉选自含cao细粉的ca6细粉,或选自含cao的细粉和al2o3的细粉两者的混合粉;

43.优选地,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、亚白刚玉细粉、烧结刚玉细粉、板状刚玉细粉中的一种或两种以上的细粉;

44.优选地,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、ca细粉、ca2细粉、c12a7细粉、ca6细粉中一种或两种以上;

45.优选地,所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

46.15.根据权利要求12-14中任一项所述的制备方法,其特征在于,所述细粉的粒径≤0.088mm。

47.16.根据权利要求12-15中任一项所述的制备方法,其特征在于,所述热压烧结为将混合料放入高温装置的模具中进行热压烧结;或者,

48.将所述混合料经低温预烧结后再放入高温装置的模具中进行热压烧结;或者,

49.将部分原料混合、低温预烧结、破粉碎后再配入其它剩余原料,混合均匀后得到混合料,将混合料放入高温装置的模具中进行热压烧结。

50.17.根据权利要求16所述的制备方法,其特征在于,所述热压烧结的温度为1550-1800℃;优选地,所述热压强度为0.5-30mpa。

51.18.一种钢水冶炼用钢包的工作衬,其特征在于,其包括权利要求1-11中任一项所述的耐火材料或者权利要求12-17中任一项所述的制备方法制备得到的耐火材料。

52.19.一种铝液冶炼和输运包的工作衬,其特征在于,其包括权利要求1-11中任一项所述的耐火材料或者权利要求12-17中任一项所述的制备方法制备得到的耐火材料。

53.20.一种工业窑炉的耐火材料衬体,其特征在于,其包括权利要求1-11中任一项所述的耐火材料或者权利要求12-17中任一项所述的制备方法制备得到的耐火材料。

54.发明的效果

55.相比于现有技术,本技术所具备的优点及积极效果为:

56.(1)本发明提供的耐火材料其主要物相为ca6、al2o3、zro2,且ca6 al2o3 zro2合量≥90%,sio2、tio2等杂质含量少,纯度明显高于其他现有六铝酸钙耐火材料,对高端钢种夹杂物的影响要明显好得多,对一些气氛的敏感性也大幅度降低,增加了在一些应用领域的普适性;其体积密度为2.90~3.65g/cm3,大大高于现有的同等品位的六铝酸钙系耐火材料,耐钢水和熔渣的腐蚀性大大增强,不但使用寿命将大幅度提高,而且进入到钢水中的耐火材料也大幅度减少,大大有利于钢水品质的洁净化,能广泛应用于冶金行业,也可广泛用于水泥回转窑过渡带等回转窑衬体和一些工业窑炉的砌筑,能增加设备运行周期,减少生产成本,节能减排。

57.(2)本技术提供的制备方法,选用的原料简单且来源丰富,在不添加烧结剂情况下,借助于热压烧结工艺,可以实现六铝酸钙耐火材料良好烧结,这种方法科学合理,并且具有显著的经济效益。

58.(3)本技术提供的制备方法,所制得的六铝酸钙系材料致密且纯度高,主要物相含量为ca6 刚玉 氧化锆≥90%,其体积密度高达2.90~3.65g/cm3,能充分发挥六铝酸钙耐火材料的优良性能。

59.(4)本技术的高纯度致密六铝酸钙系耐火材料可以广泛应用于炼钢生产线上,如炉外精炼钢包工作衬等等,抗侵蚀性能好,对钢中夹杂物的影响明显优于现有刚玉、尖晶石等诸多耐火材料,极大地降低了高端特殊钢冶炼过程中耐火材料对钢水影响,提高了我国冶金行业高端特殊钢整体品质,能够增加设备运行周期,提高经济效益,社会效益显著。

60.(5)本技术的高纯度致密六铝酸钙系耐火材料还可以广泛应用于回转窑的耐火衬体,如水泥回转窑的过渡带等,抗侵蚀性能好、导热率低,性能明显优于现有硅莫砖、镁铝尖晶石砖等诸多耐火材料,能够增加设备运行周期,减少热量散失,提高经济效益。

61.(6)本技术的高纯度致密六铝酸钙系耐火材料还可以广泛应用于高温、还原性气氛及碱性气氛侵蚀等条件下的工业窑炉的砌筑,如石化裂解炉等,抗侵蚀性能好、导热率低,性能明显优于现有的刚玉砖等诸多耐火材料,能够增加设备运行周期,减少热量散失,提高经济效益。

附图说明

62.为了更清楚地说明本技术的技术方案,下面将对本技术中所使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

63.图1是本技术的高纯度致密六铝酸钙系耐火材料烧成制品图。

64.图2按照cn107500747 a的实施例1浇注成的试样3实验后的损毁状况图。

65.图3是本技术的高纯度致密六铝酸钙系耐火材料试样实验后的损毁效果图。

具体实施方式

66.以下结合附图及具体实施例,对本技术进行进一步详细说明。应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

67.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

68.本技术提供了一种高纯度致密六铝酸钙系耐火材料,其特征在于,所述耐火材料的物相包括ca6和选自刚玉、zro2中的一种或两种。

69.本技术中的“物相”是物质中具有特定的物理化学性质的相。

70.在一个具体的实施方式中,所述耐火材料的物相包括ca6和刚玉;在一个具体的实施方式中,所述耐火材料的物相包括ca6和zro2;在一个具体的实施方式中,所述耐火材料的物相包括ca6、刚玉和zro2。

71.本技术中的“ca6”为六铝酸钙的简写,其结构式为cao

·

6al2o,熔点为1875℃,理论密度为3.79g/cm3;该材料的特点是:在低氧分压下的稳定性好;为片层状堆叠结构,晶体生长各向异性,在c轴向的生长速率较慢,很难烧结;在与熔渣反应时,生成ca2(cao

·

2al2o3的简写)、ca(cao

·

al2o3的简写)等,在炼钢温度下ca2为固态、ca为液相,则固液混合相封堵气孔,抑制熔渣渗透。

72.所述耐火材料的物相通过xrd测定,例如将所测物料进行研磨至325目以下,然后利用x-射线衍射仪进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的拟合得到相关物相的含量。

73.关于zro2物相,因hfo2与zro2共生,很难分离,且晶型相近,所以,

74.①

本技术中,zro2物相含量中包含hfo2物相的含量;

75.②

因温度、工艺等差异,以及成分分布不是很均匀(不可能做到绝对均匀),最终产品中可能出现zro

2-cao固溶体、cao

·

zro2等物相。在出现zro

2-cao固溶体、cao

·

zro2等物相的情况下,首先结合xrf结果校正zro2含量,再将校正后的zro2含量折合为氧化锆物相,同时将被固溶或以cao

·

zro2等形式结合的cao折合为ca6,然后将所有这些物相归一化为100%,最后计算出各物相的百分比含量。

76.在一个具体的实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料中ca6以及选自刚玉、zro2中的一种或两种以上的总物相含量≥90%;例如,例如,以所述耐火材料总质量的百分含量计,所述耐火材料中的总物相含量可以为90%、91%、92%、93%、94%、95%、96%、97%、98%、99%、100%等。

77.在一个优选的实施方式中,本技术的耐火材料中,以所述耐火材料总质量的百分含量计,所述ca6的物相含量为30-100%,优选为35-100%;

78.所述刚玉的物相含量为0-50%,优选为0-35%;

79.所述zro2物相含量为0-50%,优选为0-35%。

80.在一个具体的实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料中的促烧结组分含量≤1.5%,优选≤1.0%。

81.例如,以所述耐火材料总质量的百分含量计,所述耐火材料中的促烧结组分含量可为1.5%、1.4%、1.3%、1.2%、1.1%、1.0%、0.9%、0.8%、0.7%、0.6%、0.5%、0.4%、0.3%、0.2%、0.1%、0或其之间的任意范围。

82.所述促烧结组分为sio2、tio2、fe2o3、r2o,由于促烧结组分的含量低,材料体系的化学成分纯度高,其中,r2o指的是碱金属的氧化物。

83.在一个具体实施方式中,本技术的耐火材料,其化学成分包括al2o3、cao和zro2;以所述耐火材料总质量的百分含量计,所述耐火材料的化学成分中:

84.al2o3为45.8-95.8%,优选为59.54~94.54%,例如al2o3可以为耐火材料总质量的45.8%,60%、65%、70%、75%、80%、85%、90%、95%、95.8%或其之间的任意范围的al2o3;

85.cao为2.52-8.40%,优选为2.94-8.40%例如cao可以为耐火材料总质量的2.52%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.4%或其间的任意范围的cao;

86.zro2为0~50%,优选为0-35%,例如zro2可以为0%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%或其间的任意范围的zro2。

87.所述耐火材料的化学成分通过荧光分析即xrf进行测定,按照gb/t21114-2007进行测定。

88.关于zro2在化学成分中的含量,因hfo2与zro2共生,很难分离,所以在本专利的xrf中,hfo2含量被计算在zro2含量中。

89.在一个具体实施方式中,本技术的耐火材料的体积密度为2.90-3.65g/cm3,优选为2.90-3.45g/cm3,进一步优选为2.95-3.30g/cm3。

90.例如,所述耐火材料的体积密度可以为2.90g/cm3、2.91g/cm3、2.92g/cm3、2.93g/cm3、2.94g/cm3、2.95g/cm3、2.96g/cm3、2.97g/cm3、2.98g/cm3、2.99g/cm3、3.00g/cm3、3.05g/cm3、3.10g/cm3、3.15g/cm3、3.20g/cm3、3.25g/cm3、3.30g/cm3、3.35g/cm3、3.40g/cm3、3.45g/cm3、3.50g/cm3、3.55g/cm3、3.60g/cm3、3.65g/cm3或其之间的任意范围。

91.所述耐火材料的体积密度按照gb/t2997-2000进行测定得到。

92.在一个具体实施方式中,本技术的耐火材料通过包含下述步骤的方法制备得到:

93.将相关细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

94.所述细粉指的是经180目方孔筛(新乡市众拓机械设备有限公司)后通过180目方孔筛的部分,即位于180目方孔筛的筛下部分,其粒径≤180目,即粒径≤0.088mm。

95.在一个具体的实施方式中,所述混合料中细粉的质量比为100%。

96.在一个具体的实施方式中,所述细粉包括al2o

3-cao系细粉和含zro2的细粉,在一个优选的具体实施方式中,以所述细粉总质量的百分含量计,所述al2o

3-cao系细粉为50-100%,例如可为50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%或其间的任意范围的al2o

3-cao系细粉;所述含zro2的细粉为0-50%,例如可为0%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%或其间的任意范围的含zro2的细粉。

97.在一个优选的实施方式中,本技术所述的al2o

3-cao系细粉选自含cao细粉的ca6细粉,或含cao的细粉和al2o3的细粉两者的混合粉。

98.本技术中的“含cao的细粉”指的是指其化学成分中包括cao组分的细粉,或包括cao、al2o3的细粉。

99.本技术中的“含al2o3的细粉”是指其化学成分主要为al2o3的氧化铝系细粉。

100.在一个优选的实施方式中,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、亚白刚玉细粉、烧结刚玉细粉、板状刚玉细粉中的一种或两种以上。

101.本技术中的“活性α-al2o3细粉”是以工业氧化铝、或氢氧化铝等为原料,经1250-1450℃处理而得到的以α-al2o3为主、活性较高的氧化铝粉体。

102.本技术中的“γ-al2o3细粉”是以氢氧化铝为原料经140~150℃处理而得到的比表面积较高、吸附性较好的氧化铝粉体。

103.本技术中的“ρ-al2o3细粉”是以氢氧化铝为原料经600~900℃高温快速处理而得到的具有一定水化结合性的氧化铝粉体。

104.本技术中的“工业氧化铝细粉”主要成分为α-al2o3的矿物,是以氢氧化铝为原料,经900~1250℃煅烧制备而成的粉体。

105.本技术中的“白刚玉细粉”是以工业氧化铝为原料经电熔融化制备的三氧化二铝(al2o3)含量在97.5%以上的氧化铝原料,并含有少量氧化铁、氧化硅等成分,呈白色。

106.本技术中的“亚白刚玉细粉”是以铝矾土为原料生产的,其化学成份和物理性能均与白刚玉接近,具有白刚玉的硬度,同时兼有棕刚玉的韧性,是理想的高级耐火材料和研磨材料。

107.本技术中的“烧结刚玉细粉”指以氧化铝为原料,经磨细制成料球或坯体,在1750~1900℃的高温下烧结而成的耐火熟料,具有体积密度大、气孔率低、高温下有极好的抗热震性和抗炉渣侵蚀性。

108.本技术中的“板状刚玉细粉”具有结晶粗大、发育良好的α-al2o3晶体结构,al2o3的含量在97.0%以上,板片状晶体结构,气孔小且闭气孔较多。

109.在一个优选的实施方式中,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、ca细粉、ca2细粉、c12a7细粉、ca6细粉中一种或两种以上。

110.本技术中的“生石灰细粉”,主要成分为氧化钙,通常制法为将主要成分为碳酸钙的天然岩石,在高温下煅烧,即可分解生成二氧化碳以及氧化钙(化学式:cao,即生石灰,又称云石)。

111.本技术中的“ca细粉”是指主要成分为cao

·

al2o3的细粉。

112.本技术中的“ca2细粉”是指主要成分为cao

·

2al2o3的细粉。

113.本技术中的“c12a7细粉”是指主要成分为12cao

·

7al2o3的细粉。

114.本技术中的“ca6细粉”是指主要成分为cao

·

6al2o的细粉。

115.在一个优选的实施方式中,所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

116.本技术中的“单斜氧化锆细粉”是指晶型为单斜晶系的氧化锆细粉。

117.本技术中的“四方氧化锆细粉”指示晶型为四方晶系的氧化锆细粉。

118.本技术中的“脱硅锆细粉”是指由锆英砂脱硅后得到的氧化锆细粉。

119.本技术中的“电熔氧化锆细粉”是指以氧化锆粉体经电弧熔融法制备的氧化锆细粉。

120.在一个具体的实施方式中,所述混合料中细粉的粒径≤0.088mm。

121.在一个具体实施方式中,本技术的耐火材料,可通过三种热压烧结方法制备。

122.所述热压烧结指的是在施加压力和温度的共同作用下实现材料烧结和制备的一种方式。

123.在一个具体的实施方式(方法一)中,所述热压烧结方法为将混合料放入高温装置的模具中进行热压烧结。

124.对于上述将所述混合料放入高温装置的模具中进行热压烧结的方法,是指按预设质量配比将原料细粉混合后放入高温装置的模具中升温,待温度升至最高温度时进行施加压力,达到烧结,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中升温至一定温度时施加压力,然后逐渐升温并同时增加施加的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中,边升温边逐步提高施加在混合料上的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结。

125.在另一个具体的实施方式(方法二)中,所述热压烧结方法为将混合料先经低温预烧结(即全部预合成)后再放入高温装置的模具中进行热压烧结。

126.对于上述将混合料全部预合成后再进行热压烧结的方法,是指按预设治疗配比将全部原料细粉混合后经常温压制成型,在1400~1600℃温度下进行轻烧合成得到预合成料,随后将预合成料放入高温装置的模具中按方法一的热压烧结方式进行热压成型烧结。

127.在另一个具体的实施方式(方法三)中,所述热压烧结方法为先将部分原料混合、低温预烧结(即部分预合成)、破粉碎后再配入其它剩余原料,混合均匀后得到混合料,再将混合料放入高温装置的模具中进行热压烧结。

128.对于上述将部分混合料预合成后再与剩余原料进行热压烧结的方法,是指先将部分原料细粉进行混合,在常温压制成型,在1400~1600℃温度下进行轻烧合成得到预合成料,将上述预合成料破碎后,加入剩余原料细粉至预设质量配比混合均匀,得到混合料,随后将混合料放入高温装置的模具中按方法一的热压烧结方式进行热压成型烧结。

129.在一个具体实施方式中,本技术的耐火材料,通过热压烧结制备时,所述高温装置为本领域技术人员常用的高温装置,例如高温炉;或集高温和热压于一体的窑炉,如热压炉。

130.在一个具体实施方式中,本技术的耐火材料,通过热压烧结制备时,热压烧结的温度为1550~1800℃,例如可为1550℃、1600℃、1650℃、1700℃、1750℃、1800℃或其间的任意范围,热压强度为0.5~30mpa,例如可以为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa、8mpa、8.5mpa、9mpa、9.5mpa、10mpa、10.5mpa、11mpa、11.5mpa、12mpa、12.5mpa、13mpa、13.5mpa、14mpa、14.5mpa、15mpa、20mpa、25mpa、30mpa或其间的任意范围。

131.所述热压强度即施加在单位面积试样上压力值。

132.本技术还提供了一种高纯度致密六铝酸钙系耐火材料的制备方法,其包括如下步

骤:

133.将相关细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

134.在一个具体实施方式中,本技术的高纯度致密六铝酸钙系耐火材料的制备方法中,所述混合料中细粉的质量比为100%。

135.具体的,所述细粉指的是通过180目方孔筛的部分,即位于180目方孔筛的筛下部分,其粒径≤0.088mm。

136.在一个具体实施方式中,本技术的高纯度致密六铝酸钙系耐火材料的制备方法中,所述细粉包括al2o

3-cao系细粉和含zro2的细粉,优选地,以所述细粉总质量的百分含量计,所述al2o

3-cao系细粉为50-100%,所述含zro2的细粉为0-50%;

137.在一个优选的具体实施方式中,所述al2o

3-cao系细粉选自含cao细粉的ca6细粉,或选自含cao的细粉和al2o3的细粉两者的混合粉。

138.在一个优选的具体实施方式中,所述含al2o3的细粉选自活性α-al2o3粉、γ-al2o3粉、ρ-al2o3粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、亚白刚玉细粉、烧结刚玉细粉、板状刚玉细粉中的一种或两种以上的细粉。

139.在一个优选的具体实施方式中,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、ca(cao

·

al2o3)细粉、ca2(cao

·

2al2o3)细粉、c12a7(12cao

·

7al2o3)细粉、ca6(cao

·

6al2o)细粉中一种或两种以上。

140.在一个优选的具体实施方式中,所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

141.在一个具体实施方式中,本技术的高纯度致密六铝酸钙系耐火材料的制备方法,可采用三种热压烧结方法,包括:

142.将混合料放入高温装置的模具中进行热压烧结;或者,

143.将所述混合料经低温预烧结后再放入高温装置的模具中进行热压烧结;或者,

144.将部分原料混合、低温预烧结、破粉碎后再配入其它剩余原料,混合均匀后得到混合料,将混合料放入高温装置的模具中进行热压烧结。

145.在一个具体实施方式中,热压烧结的温度为1550-1800℃;优选地,所述热压强度为0.5-30mpa。

146.在一个优选的具体实施方式中,可通过如下方法及步骤制备纯度致密六铝酸钙系耐火材料:

147.(1)将含cao原料、含al2o3原料、含zro2原料按照混合比例混合均匀,所述混合比例为,使化学成分al2o3:cao:zro2按照质量份计算的比例为45.8~95.8%:2.52~8.4%:0~50%;

148.(2)将混合后的原料放入高温装置的模具中热压成型烧结,最高温度为1550~1800℃、热压强度为0.5~30mpa。

149.在另一个优选的具体实施方式中,可通过如下方法及步骤制备纯度致密六铝酸钙系耐火材料:

150.(1)将含cao原料、含al2o3原料、含zro2原料按照混合比例混合均匀,所述混合比例为,使化学成分al2o3:cao:zro2按照质量份计算的比例为45.8~95.8%:2.52~8.4%:0~50%;

151.(2)将混合后的原料于常温成型后经1400~1600℃轻烧合成,得到预合成料;

152.(3)将上述预合成料破碎后放入高温装置的模具中热压成型烧结,最高温度为1550~1800℃、热压强度为0.5~30mpa。

153.在另一个优选的具体实施方式中,可通过如下方法及步骤制备纯度致密六铝酸钙系耐火材料:

154.(1)将部分含cao原料、含al2o3原料、含zro2原料混合均匀;

155.(2)将混合后的原料于常温成型后经1400~1600℃轻烧合成,得到预合成料;

156.(3)将上述预合成料破碎后,与剩余的含cao、含al2o3、含zro2的原料混合均匀,全部原料的混合比例为,使化学成分al2o3:cao:zro2按照质量份计算的比例为45.8~95.8%:2.52~8.4%:0~50%;

157.(4)将步骤(3)得到的混合物放入高温装置的模具中热压成型烧结,最高温度为1550~1800℃、热压强度为0.5~30mpa。

158.本技术还提供了一种钢水冶炼用钢包的工作衬,其包括上述所述的耐火材料或者上述所述的制备方法制备得到的高纯度致密六铝酸钙系耐火材料。

159.本技术还提供了一种铝液冶炼容器的工作衬,其包括上述所述的耐火材料或者上述所述的制备方法制备得到的高纯度致密六铝酸钙系耐火材料

160.本技术还提供了一种工业窑炉的耐火材料衬体,其包括上述所述的耐火材料或者上述所述的制备方法制备得到的高纯度致密六铝酸钙系耐火材料。

161.本技术提供的高纯度致密六铝酸钙系耐火材料在不添加烧结剂的情况下通过将原料细粉热压烧结制备得到,其化学纯度高、结构致密、均匀性好且具有较高热震稳定性,既能够充分发挥六铝酸钙耐火材料在化学成分上的优势,净化钢水,同时赋予其抵抗钢水侵蚀的优良性能,具有显著的经济效益和社会经济效益。

162.实施例

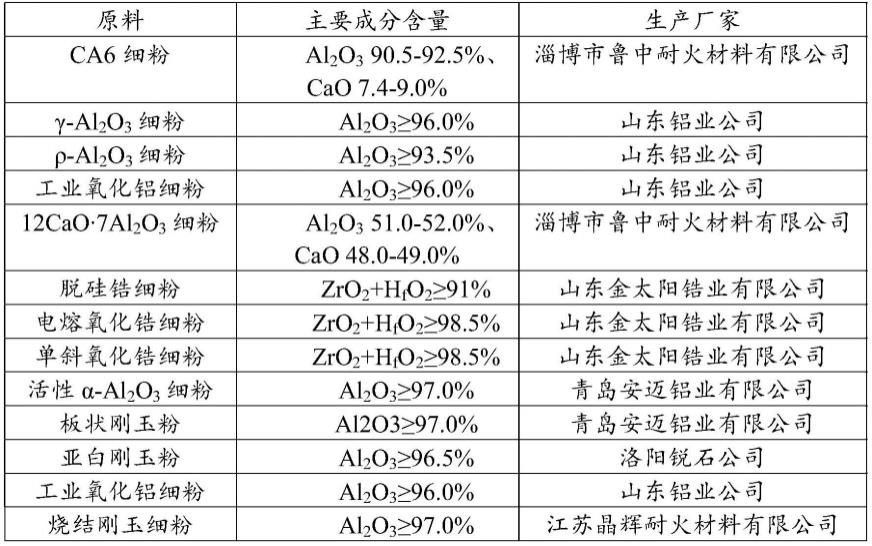

163.本技术对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其它特别说明,%表示wt%,即重量百分含量。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品,其中,表1为实施例中所用到的主要原料及来源。

164.表1

[0165][0166]

使用xrd法分析各实施例耐火材料的物相,即将所测物料进行研磨至325目以下,然后利用x-射线衍射仪(bruker:d8advance)进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的拟合得到相关物相的含量。

[0167]

使用xrf法,按照gb/t21114-2007进行测定各实施例的耐火材料的化学成分。

[0168]

实施例1

[0169]

(1)将工业氧化铝粉935g、氢氧化钙细粉115g混合均匀,制得混合料。

[0170]

(2)取混合料700g,经压制成型后放入高温装置中加热至1400℃,保温1.5小时,进行低温预合成。

[0171]

(3)将预合成得到的样品破碎、磨细至粒度≤88μm,然后再与剩余的混合料350g混合均匀,置于高温装置的模具中进行热压烧结。待温度升高至1780℃时施加压力,热压强度最大为3mpa,制得高致密高纯度六铝酸钙耐火材料。

[0172]

将所得到的耐火材料经过粉末xrd分析,即将所测耐火材料进行研磨至325目以下,然后利用x-射线衍射仪(bruker:d8 advance)进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的拟合得到相关物相的含量,从而得到物相主要为ca6,以在所测耐火材料的物相中所占的质量百分比计,ca6含量为100%。

[0173]

将耐火材料按照标准进行xrf分析,按照gb/t21114-2007进行测定,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括90.3%的al2o3、8.40%的cao。

[0174]

对该实施例耐火材料按照gb/t2997-2000进行测定,得到体积密度为3.32g/cm3。

[0175]

实施例2

[0176]

(1)将板状刚玉细粉400g、氢氧化铝细粉388g、caco3细粉110g混合均匀,经压制成型后放入高温装置中加热至1500℃,保温3小时,进行低温预合成。

[0177]

(2)将预合成得到的样品破碎、磨细至粒度≤88μm,然后再与α-al2o3细粉200g、脱硅锆细粉100g混合均匀,制得混合料。

[0178]

(3)将混合料置于高温装置的模具中进行热压烧结。待温度升高至1600℃时施加压力,边升温边施加压力,温度最高升至1740℃,热压强度最大为6mpa,制得高致密高纯度六铝酸钙耐火材料。

[0179]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉和氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为67.4%、刚玉物相为17.5%、氧化锆物相为9.58%。

[0180]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括83.1%的al2o3、5.45%的cao、9.65%的zro2。

[0181]

按照与实施例1相同的方法进行测定,得到体积密度为3.15g/cm3。

[0182]

实施例3

[0183]

(1)将ca细粉190g、亚白刚玉粉400g、ρ-al2o3粉432g混合均匀,制得混合料。

[0184]

(2)将混合料经浇注成型后放入高温装置中加热至1550℃,保温1.5小时,进行低温预合成。

[0185]

(3)将预合成得到的样品破碎、磨细至粒度≤88μm后,置于高温装置的模具中进行热压烧结。待温度升高至1700℃时施加压力,热压强度最大为4mpa,制得高致密高纯度六铝酸钙耐火材料。

[0186]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为78.2%、刚玉物相为19.2%。

[0187]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括92.1%的al2o3、6.43%的cao。

[0188]

按照与实施例1相同的方法进行测定,得到体积密度为3.15g/cm3。

[0189]

实施例4

[0190]

(1)将活性α-粉300g、γ-al2o3粉306g、生石灰粉58g混合均匀,经压制成型后放入高温装置中加热至1500℃,保温3小时,进行低温预合成;

[0191]

(2)将预合成得到的样品破碎、磨细至粒度≤88μm,然后再与电熔氧化锆细粉350g混合均匀,得到混合粉;

[0192]

(3)将混合粉置于高温装置的模具中进行热压烧结。温度升高,逐渐增加压力,温度最高升至1550℃,热压强度最大为30mpa,制得高致密高纯度六铝酸钙耐火材料。

[0193]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为64.2%、氧化锆物相为35.0%。

[0194]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括59.54%的al2o3、5.24%的cao、35%的zro2。

[0195]

按照与实施例1相同的方法进行测定,得到体积密度为3.30g/cm3。

[0196]

实施例5

[0197]

(1)将ca2细粉201g、致密刚玉粉500g、ρ-al2o3粉321g混合均匀,制得混合料。

[0198]

(2)将混合料经成型、干燥后放入高温装置中加热至1600℃,保温3.5小时,进行低温预合成。

[0199]

(3)将预合成得到的样品破碎、磨细至粒度≤88μm后,置于高温装置的模具中进行热压烧结。待温度升高至1600℃时施加压力,边升温边增加压力,温度最高升至1760℃,热

压强度最大为1mpa,制得高致密高纯度六铝酸钙耐火材料。

[0200]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为48.8%、刚玉物相为50%。

[0201]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括95.8%的al2o3、3.84%的cao。

[0202]

按照与实施例1相同的方法进行测定,得到体积密度为3.15g/cm3。

[0203]

实施例6

[0204]

(1)将活性α-粉300g、γ-al2o3粉306g、白刚玉粉350g、氢氧化钙粉80g混合均匀,经压制成型后放入高温装置中加热至1500℃,保温1小时,进行低温预合成;

[0205]

(2)将预合成得到的样品破碎、磨细至粒度≤88μm后,置于高温装置的模具中进行热压烧结。温度升高,逐渐增加压力,温度最高至1650℃时,热压强度最大为5mpa,制得高致密高纯度六铝酸钙耐火材料。

[0206]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为62.1%、刚玉物相为35.0%。

[0207]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括94.54%的al2o3、5.13%的cao。

[0208]

按照与实施例1相同的方法进行测定,得到体积密度为2.95g/cm3。

[0209]

实施例7

[0210]

(1)将ca6粉350g、烧结刚玉粉200g、ρ-al2o3粉105g、电熔氧化锆细粉350g混合均匀,制得混合料。

[0211]

(2)将混合料置于高温装置的模具中进行热压烧结。待温度升高至1650℃时施加压力,边升温边施加压力,温度最高升至1750℃,热压强度最大为15mpa,制得高致密高纯度六铝酸钙耐火材料。

[0212]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉和氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为35%、刚玉物相为28.9%、氧化锆物相为35.0%。

[0213]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括60.86%的al2o3、2.94%的cao、35%的zro2。

[0214]

按照与实施例1相同的方法进行测定,得到体积密度为3.45g/cm3。

[0215]

实施例8

[0216]

(1)将ca6细粉700g、ρ-al2o3粉205g、单斜氧化锆粉100g混合均匀,制得混合料。

[0217]

(2)将混合料置于高温装置的模具中进行热压烧结。升高温度,逐渐增加压力,温度最高升至1600℃,热压强度最大为8mpa,制得高致密高纯度六铝酸钙耐火材料。

[0218]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉和氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为66.1%、刚玉物相为18.4%、氧化锆物相为9.46%。

[0219]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括84.12%的al2o3、5.88%的cao、10%的zro2。

[0220]

按照与实施例1相同的方法进行测定,得到体积密度为2.90g/cm3。

[0221]

实施例9

[0222]

(1)将γ-al2o3粉260g、白刚玉粉200g、石灰粉44g混合,经成型后放入高温装置中加热至1550℃,保温3小时,进行低温预合成。

[0223]

(2)将预合成得到的样品破碎、磨细至粒度≤88μm,然后再与电熔氧化锆细粉500g混合均匀,制得混合料

[0224]

(3)将混合料置于高温装置的模具中进行热压烧结。待温度升高1500℃时施加压力,边升高温度边增加压力,温度最高升至1600℃,热压强度最大为20mpa,制得高致密高纯度六铝酸钙耐火材料。

[0225]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为47.5%、氧化锆物相为50%。

[0226]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括45.8%的al2o3、3.99%的cao、50%的zro2。

[0227]

按照与实施例1相同的方法进行测定,得到体积密度为3.30g/cm3。

[0228]

实施例10

[0229]

(1)将ca6细粉300g、板状刚玉粉200g、四方氧化锆粉500g混合均匀,制得混合料。

[0230]

(2)将混合料置于高温装置的模具中进行热压烧结。待温度升高至1800℃时施加压力,热压强度最大为0.5mpa,制得高致密高纯度六铝酸钙耐火材料。

[0231]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉和氧化锆,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为30%、刚玉物相为19.1%、氧化锆物相为50%。

[0232]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括46.3%的al2o3、2.52%的cao、50%的zro2。

[0233]

按照与实施例1相同的方法进行测定,得到体积密度为3.65g/cm3。

[0234]

实施例11

[0235]

(1)将工业氧化铝粉446g、板状刚玉粉300g、氢氧化钙细粉115g、ρ-al2o3粉214g混合均匀,制得混合料。

[0236]

(2)将混合料置于高温装置的模具中进行热压烧结。待温度升高至1600℃时施加压力,热压强度最大为3mpa,制得高致密高纯度六铝酸钙耐火材料。

[0237]

按照与实施例1相同的方法进行分析,得到物相主要为ca6、刚玉,以在所测耐火材料的物相中所占的质量百分比计,ca6物相为74.5%、刚玉物相为15.5%。

[0238]

按照与实施例1相同的方法进行分析,以在所述耐火材料所占的质量百分比计,得到所述耐火材料包括90.3%的al2o3、8.36%的cao。

[0239]

按照与实施例1相同的方法进行测定,得到体积密度为2.92g/cm3。

[0240]

实验例耐火材料性能测试试验

[0241]

对上述实施例1-11得到的耐火材料与对比例进行耐侵蚀性及热震稳定性等性能测试试验。

[0242]

其中对比例为按照cn107500747 a的实施例1的方法得到的耐火材料。

[0243]

下面以实施例1、实施例2为例对试验做具体描述。

[0244]

从实施例1、实施例2及对比例得到的热压试块中分别钻取作为试样1-3。

[0245]

将试样1、试样2和试样3进行同等条件下的钢水冶炼情况下的材料腐蚀实验,为动态旋转实验,实验条件为:温度为1600℃,试样在钢和熔渣中每分钟旋转10周,钢渣成分为cao 51%,al2o

3 30%,sio

2 11%,mgo 8%,cao/sio2为4.6。

[0246]

上述动态旋转实验结果显示,在旋转8分钟时,浸在钢渣中的试样3已经完全溃散。相比试样3,试样1和试样2则变化不大,继续转动到15分钟时取出,试样1、试样2的圆整度仍然非常明显,钢水和熔渣的润湿性很小,侵蚀性很小,基本上没有太大变化。经测定,试样1仅损毁了0.5mm左右,试样2也仅仅损毁了0.2mm,以至于基本上没有损毁,表明本技术实施例的试样的耐侵蚀性是非常出色的。图2为本次实验中溃散的刚玉-尖晶石浇注料试样3的残样,图3为本技术的试样1、试样2经试验后的图片。

[0247]

表2为本技术实施例及对比例的相关参数和性能测试试验结果及评价。

[0248]

表2

[0249][0250]

对耐火材料来讲,其能否应用及性能评价除与其耐熔渣侵蚀性有关外,还需要考虑耐火材料在温度急冷急热条件下的热震稳定性;如果热震稳定性不好,则使用中可能出现裂纹,影响材料使用性能。另外,还需考虑耐火材料的性价比,比如添加氧化锆的耐火材料的抵抗熔渣侵蚀性和热震稳定性都很好,而且添加量多的情况下,其性能也较出色,但是氧化锆比较昂贵,因此,对于本技术的实施例,其性能优劣是综合比较的结果。

[0251]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。