1.本技术涉及耐火材料技术领域,尤其涉及一种具有洁净钢水功能的耐火材料、制备方法及其应用。

背景技术:

2.目前,高性能模具钢、硅片切割丝用钢、汽车变速箱用钢等一些中高端钢种往往因为非金属夹杂物控制不够导致钢材性能不稳定,非金属夹杂除与冶炼工艺有关外,还与耐火材料的损毁紧密相关。在精炼过程中,耐火材料的损毁是非常严重的,也是损毁很快的,这也导致更多的耐火材料进入钢中形成夹杂。

3.耐火材料对钢水的污染,一方面来自于耐火材料被熔渣损毁后进入到钢中,形成夹杂,另一方面,耐火材料中的相关组分的氧势较高,导致钢水氧化,形成夹杂,像sio2、fe2o3等高氧势组分。因此,具备洁净钢水功能的耐火材料应具备以下特点:

4.(1)耐火材料具有较高的熔融温度和使用温度;

5.(2)耐火材料中尽量不含高氧势组分,不会导致钢水氧化性能成夹杂;

6.(3)耐火材料的抗熔渣侵蚀和抗熔渣渗透性很好,变质层形成较慢,熔渣蚀损较慢,尽量减少进入到钢水中的速率;

7.而要实现这些,首先,原料必须是低氧势、耐高温及和熔渣的高温反应速率小,其次,原料要具有释放出c12a7、净化钢水的潜在功能;然后,耐火材料制备技术要创新,要保障结构均匀、减少低温烧结剂的引入等。

8.目前,就耐火原料来讲,具备上述功能的仅有cao,但cao易水化,很难实用。从耐火材料来讲,因其研制理念和传统理论,降低熔渣渗透深度是很难做到的,因为材料中的气孔和结构均匀性是很难解决的。从耐火材料制备技术而言,目前的制备技术除了常温液压成形、摩擦压砖机的冲击成形、常温振动成型外,还有浇注振动成型、喷射成型等,但这些都无法解决材料的结构均匀性和烧结问题。因此,现有技术主要存在以下问题及缺陷为:

9.(1)现有可工业应用的钢包工作衬耐火材料,像刚玉-尖晶石浇注料、 al2o

3-mgo-sio2系浇注料等耐火材料自身都没有净化钢水的功能,而诸如此类的耐火材料所用的原料,像板状刚玉、白刚玉、亚白刚玉以及铝矾土、莫来石等也都没有净化钢水的功能。原料没有净化钢水功能,耐火材料自然也就没有净化钢水的功效;

10.(2)现有的耐火材料研制理念决定了,不论是浇注料,还是耐火砖,其气孔分布是非常不均匀的;为了缓解温度变化导致的应力损伤,必须有较大量的气孔率来对冲气孔分布的不均匀,由此导致熔渣渗透不可避免,熔渣渗透深度也很难控制在较低水平,由此将导致耐火材料大量被蚀损到钢水中,不但没有净化钢水功能,相反,却大大污染了钢水;

11.(3)无论是刚玉-尖晶石系列浇注料,还是新近出现的含六铝酸钙的材料,都存在气孔率较高、损毁较快的缺陷,都导致较多耐火材料进入到钢中形成夹杂;

12.(4)ca6材料具有低氧势、熔点高,使用温度高,及非常重要的潜在净化钢水的功能,但是鉴于ca6的结晶结构特点和很难烧结的特性,ca6 材料的体积密度很低,因此,目前

的六铝酸钙系浇注料都是通过添加tio2、 mno、sio2、fe2o3等促烧结组分,都是以牺牲材料高温性能为代价的,不但大幅度降低材料的高温性能,而且将高氧势的添加剂引入,这样就使本来氧势很低、不污染钢水的六铝酸钙增加了有害组分;

13.(5)六铝酸钙含量较高的浇注料体积密度大都在2.60~2.90g/cm3,气孔率较高甚至高达15~23%,抵抗钢液的冲刷性较差,损毁速度很快,大量耐火材料进入到钢水中,不但没有净化钢水,却污染了钢水;

14.(6)现有耐火材料的制备技术和研制理念,导致耐火材料的气孔率都无法降至较低水平,如果过低则热震稳定性不好,因此,为兼顾热震稳定性和抗熔渣渗透性的平衡,耐火材料必须保留较高的气孔率,由此将导致熔渣向耐火材料中渗透较深,变质层较厚,继而发生蚀损和剥落损毁。

15.解决以上问题及缺陷的难度为:

16.(1)即使ca6相比较目前的传统原料具有热震稳定性好,抗渗透性好的优点,但是基于目前耐火材料领域的现有技术,通过引入六铝酸钙也无法解决抗侵蚀性、抗渗透性和热震稳定性能之间的矛盾,这是由现有耐火材料的研制理念决定的;研制思路和理念没变,仅靠加入某种组分是很难解决问题的,添加六铝酸钙的材料体系仍然气孔率较高;(2)六铝酸钙原料,由于其特有的片层状结构和各向异性的结晶特性,很难依靠自身的质点扩散实现烧结,需要加入tio2、mno、sio2、fe2o3等促烧结组分,通过高温形成液相来加入质点的扩散,否则六铝酸钙原料的致密度较低,材料的气孔率较高,强度较低,无法满足使用;(3)促烧结组分的引入导致六铝酸钙纯度下降、高温性能下降,尤其是高氧势促烧结组分导致材料的氧势增加,导致钢水的脱氧夹杂,影响钢材质量;(4)鉴于高温液相的表面张力,添加促烧结组分和高温液相的拉力尽管可以实现六铝酸钙材料的烧结,但很难将颗粒拉近、致密化,因此基于液相烧结的纯度较高的六铝酸钙材料的体积密度一般都在 2.90g/cm3以下;如果要达到2.90g/cm3以上,则需要加入较多烧结助剂,材料的高温性能将直线下降;(5)鉴于高温液相的表面张力作用有限,液相很难将颗粒拉近、致密化,因此,基于液相烧结的耐火材料的孔隙结构是不均匀的,不但很难保障热震稳定性,也因存在气孔集中而导致损毁不均衡,出现局部损毁过快。

17.解决以上问题及缺陷的意义为:基于高纯度、低氧势及具有潜在净化钢水功能的ca6基础上,在不添加任何烧结助剂、不生成低熔点液相、不依赖液相烧结的情况下,制得高纯度、耐侵蚀性和能净化钢水功能的耐火材料,能够充分发挥高纯原料耐侵蚀性上的优势、净化钢水的功能;构建出气孔组织结构均匀且气孔率较低的耐火材料,不但从整体上解决了耐火材料的结构应力,而且解决了抗熔渣渗透性能,侵蚀性过快问题,实现了抗渗透性和抗热震稳定性能的协调统一;如此不但充分发挥高纯原料耐侵蚀性好的优势、 ca6材料净化钢水的功能,而且兼顾了热震稳定性能和抗熔渣渗透性的矛盾,也解决了苛刻的精炼条件对钢包工作衬耐火材料的损毁过快问题,减少了向钢中引入耐火材料夹杂的难题,经济效益和社会经济效益非常显著。

技术实现要素:

18.为了解决上述问题,本技术提供了一种具有洁净钢水功能的耐火材料、制备方法及其应用。本技术基于高纯度、高耐蚀损性原料,在不添加促烧结组分、不生成低熔点液相、

不依赖液相烧结的情况下,制得纯度高、耐侵蚀性好、抗熔渣渗透性好且热震稳定性高的六铝酸钙系耐火材料制品,减少了被侵蚀进入钢水中的耐火材料量,减少了对钢水的污染,同时能够充分发挥高纯原料的性能优势;构建出材料结构均匀的耐火材料,不但从整体上解决了耐火材料的结构应力,而且解决了抗熔渣渗透性能,实现了抗渗透性和抗热震稳定性能的协调统一;基于ca6的结晶结构、物相和化学成分上的特色,充分发挥六铝酸钙低氧势、吸附夹杂和净化钢水的功能。如此不但充分发挥高纯原料耐侵蚀性好的优势,而且兼顾了热震稳定性能和抗熔渣渗透性的矛盾,也解决了苛刻的精炼条件对钢包工作衬耐火材料的损毁过快问题,铝液包的寿命问题以及其它类似窑炉的损毁过快问题,经济效益和社会经济效益非常显著。

19.本技术具体技术方案如下:

20.1.一种具有洁净钢水功能的耐火材料,其特征在于,所述耐火材料的物相包括ca6、cma、刚玉和zro2中的一种或两种以上。

21.2.根据项1所述的耐火材料,其特征在于,以所述耐火材料总质量的百分含量计,所述耐火材料中ca6、cma、刚玉和zro2的总物相含量≥90%;其中,

22.所述ca6物相含量为0~100%;

23.所述cma物相含量为0~100%;

24.所述zro2物相含量为0~35%,优选为0~15%;

25.所述刚玉物相含量为0~70%,优选为0~30%;

26.优选地,以所述耐火材料总质量的百分含量计,所述耐火材料中,所述 ca6与cma的总物相含量为30%~100%,优选为55%~100%;

27.更优选地,以所述耐火材料总质量的百分含量计,所述耐火材料中,所述ca6的物相含量为30%~100%,优选为55%~100%。

28.3.根据项1或2所述的耐火材料,其特征在于,以所述耐火材料总质量的百分含量计,所述耐火材料中的促烧结组分含量≤1.5%,优选为0。

29.4.根据项1~3中任一项所述的耐火材料,其特征在于,以所述耐火材料总质量的百分含量计,所述耐火材料的化学成分包括:

30.55.72%~97.48%的al2o3,优选为72.86%~94.12%的al2o3;

31.1.76%~8.4%的cao,优选为3.2%~8.4%的cao;

32.0~8.4%的mgo,优选为0~6.72%的mgo;以及

33.0~35%的zro2,优选为0~15%的zro2。

34.5.根据项1~4中任一项所述的耐火材料,其特征在于,所述耐火材料的体积密度为2.90~3.65g/cm3,优选为2.95~3.35g/cm3。

35.6.根据项1~5中任一项所述的耐火材料,其特征在于,所述耐火材料的基质部分的物相包括刚玉、ca6、cma和zro2中的一种或两种以上;

36.优选地,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,

37.所述刚玉物相含量为0~100%,优选为0~50%;

38.所述ca6物相含量为0~100%;

39.所述cma物相含量为0~100%;

40.所述zro2物相含量为0~50%,优选为0~25%;

41.优选地,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,所述ca6与cma的总物相含量为25%~100%;

42.更优选地,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,所述ca6的物相含量为25%~100%。

43.7.根据项1~6中任一项所述的耐火材料,其特征在于,以所述耐火材料的基质部分总质量的百分含量计,所述耐火材料的基质部分的化学成分包括:

44.42.5%~100%的al2o3,优选为64.29%~95.8%的al2o3;

45.0~8.4%的cao,优选为1.47%~8.4%的cao;

46.0~8.4%的mgo,优选为0~6.72%的mgo;以及

47.0~50%的zro2,优选为0~25%的zro2。

48.8.根据项1~7中任一项所述的耐火材料,其特征在于,其通过包含下述步骤的方法制备得到:

49.将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

50.9.根据项8所述的耐火材料,其特征在于,所述颗粒料与所述细粉的质量比为30~65:35~70;优选为40~65:35~60。

51.10.根据项8或9所述的耐火材料,其特征在于,所述颗粒料选自ca6 颗粒料、cma颗粒料中的一种或两种。

52.11.根据项8~10中任一项所述的耐火材料,其特征在于,所述细粉包括 al2o

3-cao-mgo系细粉;

53.优选地,所述细粉还包括含zro2的细粉;

54.优选地,以所述细粉总质量的百分含量计,所述细粉包含50%~100%的 al2o

3-cao-mgo系细粉和0~50%的含zro2的细粉;优选所述细粉包含 75%~100%的al2o

3-cao-mgo系细粉和0~25%的含zro2的细粉;

55.优选地,所述al2o

3-cao-mgo系细粉选自ca6细粉、cma细粉、含 al2o3的细粉、含al2o3的细粉与含cao的细粉两者的混合粉、含al2o3的细粉与含cao的细粉及含mgo的细粉三者的混合粉中的一种或两种以上;

56.优选地,所述含al2o3的细粉选自活性α-al2o3细粉、γ-al2o3细粉、ρ-al2o3细粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、烧结刚玉细粉和板状刚玉细粉中的一种或两种以上;

57.优选地,所述含mgo的细粉选自碳酸镁细粉、轻烧氧化镁细粉、水镁石细粉、氢氧化镁细粉、氯化镁细粉、烧结氧化镁细粉和电熔氧化镁细粉中的一种或两种以上;

58.优选地,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、cao

·

al2o3细粉、cao

·

2al2o3细粉、12cao

·

7al2o3细粉中的一种或两种以上;

59.优选地,所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

60.12.根据项8~11中任一项所述的耐火材料,其特征在于,所述细粉的粒径小于0.088mm,所述颗粒料的粒径为0.088~10mm。

61.13.根据项8~12中任一项所述的耐火材料,其特征在于,

62.所述热压烧结为将混合料放入高温装置的模具中进行热压烧结;或者,

63.将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结;或者,

64.将所述混合料经常温成型和低温烧结后再放入高温装置的模具中进行热压烧结。

65.14.根据项8~13所述的耐火材料,其特征在于,所述热压烧结的温度为 1550~1800℃;优选地,所述热压烧结的压力为0.5~30mpa。

66.15.根据项8~14中任一项所述的耐火材料,其特征在于,以所述颗粒料总质量的百分含量计,所述颗粒料的化学成分中的cao、al2o3和mgo的总含量≥97.5%,所述颗粒料的体积密度≥2.90g/cm3。

67.16.一种耐火材料的制备方法,其包括下述步骤:

68.将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

69.17.根据项16所述的制备方法,其特征在于,所述颗粒料与所述细粉的质量比为30~65:35~70,优选为40~65:35~60。

70.18.根据项16或17所述的制备方法,其特征在于,所述颗粒料选自ca6 颗粒料、cma颗粒料中的一种或两种。

71.19.根据项16~18中任一项所述的制备方法,其特征在于,所述细粉包括al2o

3-cao-mgo系细粉;

72.优选地,所述细粉还包括含zro2的细粉;

73.优选地,以所述细粉总质量的百分含量计,所述细粉包含50%~100%的 al2o

3-cao-mgo系细粉和0~50%的含zro2的细粉;优选所述细粉包含 75%~100%的al2o

3-cao-mgo系细粉和0~25%的含zro2的细粉;

74.优选地,所述al2o

3-cao-mgo系细粉选自ca6细粉、cma细粉、含 al2o3的细粉、含al2o3的细粉与含cao的细粉两者的混合粉、含al2o3的细粉与含cao的细粉及含mgo的细粉三者的混合粉中的一种或两种以上;

75.优选地,所述含al2o3的细粉选自活性α-al2o3细粉、γ-al2o3细粉、ρ-al2o3细粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、烧结刚玉细粉和板状刚玉细粉中的一种或两种以上;

76.优选地,所述含mgo的细粉选自碳酸镁、轻烧氧化镁、水镁石、氢氧化镁、氯化镁、烧结氧化镁和电熔氧化镁中的一种或两种以上;

77.优选地,所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、cao

·

al2o3细粉、cao

·

2al2o3细粉、12cao

·

7al2o3细粉中的一种或两种以上;

78.优选地,所述含zro2的细粉选自单斜氧化锆、四方氧化锆、脱硅锆和电熔氧化锆中的一种或两种以上。

79.20.根据项16~19中任一项所述的制备方法,其特征在于,所述细粉的粒径小于0.088mm,所述颗粒料的粒径为0.088~10mm。

80.21.根据项16~20中任一项所述的制备方法,其特征在于,

81.所述热压烧结为将混合料放入高温装置的模具中进行热压烧结;或者,

82.将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结;或者,

83.将所述混合料经常温成型和低温烧结后再放入高温装置进行热压烧结。

84.22.根据项16~21所述的制备方法,其特征在于,所述热压烧结的温度为1550~1800℃;优选地,所述热压烧结的压力为0.5~30mpa。

85.23.根据项16~22中任一项所述的制备方法,其特征在于,以所述颗粒料总质量的百分含量计,所述颗粒料的化学成分中的cao、al2o3和mgo的总含量≥97.5%,所述颗粒料的体积密度≥2.90g/cm3。

86.24.一种钢水冶炼用钢包的工作衬,其特征在于,其包括项1~15中任一项所述的耐火材料或者项16~23中任一项所述的制备方法制备得到的耐火材料。

87.25.一种铝液冶炼和输运包的工作衬,其特征在于,其包括项1~15中任一项所述的耐火材料或者项16~23中任一项所述的制备方法制备得到的耐火材料。

88.26.一种工业窑炉的耐火材料衬体,其特征在于,其包括项1~15中任一项所述的耐火材料或者项16~23中任一项所述的制备方法制备得到的耐火材料。

89.发明的效果

90.现有的耐火材料,不论是浇注料,还是耐火砖,其气孔分布是不均匀的;为了缓解温度变化导致的应力损伤,必须有较大量的气孔率来对冲气孔分布的不均匀,由此导致熔渣渗透不可避免且很难控制;为增强抗熔渣侵蚀性,只能提高原料纯度,而高纯原料仅靠质点扩散是很难达到烧结的,强度也没法得到保障;高纯耐火材料体系仅能通过添加烧结助剂,以液相实现烧结、获得强度,但低熔点液相的出现导致耐侵蚀降低。现有可用的耐火材料及耐火材料原料都没有净化钢水的潜在功能。

91.六铝酸钙材料由于自身结构特点导致其很难烧结,添加烧结助剂尽管可以实现致密化,但高温性能降低、耐熔渣侵蚀性下降很大、抗热震稳定性下降;现有的耐火材料基于颗粒最紧密堆积、借助液相的表面张力是很难达到较高致密度的。相比于现有技术,本技术的耐火材料具有如下优势:

92.(1)本技术提供的耐火材料在制备过程中不使用任何促烧结组分(所述促烧结组分为sio2、tio2、fe2o3、r2o等,其中r2o为k2o和na2o的总称),不是借助液相量实现烧结的,而是借助高温高压促进颗粒重排和质点扩散,因此,本技术提供的耐火材料的高温液相量少、材料结构均匀、热震稳定性能好,蚀损均匀;

93.(2)本技术提供的耐火材料,由原料引入的sio2、tio2、fe2o3、r2o (k2o和na2o的总称)等促烧结组分的总含量≤1.5%,材料体系的化学成分纯度高,高于目前现有技术所制备的六铝酸钙系耐火材料的纯度,高温液相少,能够充分发挥高纯原料的性能优势,耐熔渣侵蚀性非常突出,对钢水的污染小;

94.(3)本技术提供的耐火材料的物相包括刚玉、ca6、cma和zro2中的一种或两种以上,以所述耐火材料总质量的百分含量计,所述耐火材料中的总物相含量≥90%;物相纯度高且以ca6结构物相为主,所述ca6结构物相包括ca6物相以及基于ca6结构合成的cma物相,ca6结构物相在与熔渣反应时释放出具有精炼效果的c12a7,脱硫、吸附夹杂、净化钢水;

95.(4)本技术提供的ca6系耐火材料的体积密度为2.90~3.65g/cm3,大大高于现有技术制备的六铝酸钙系耐火材料;在保持材料体系高纯度的情况下,高体密的本技术材料的耐钢水和熔渣的机械冲刷性大大增强,抗熔渣渗透性提高,使用寿命也大幅度提高,进入到钢水中的夹杂物也将减少,大大有利于钢水品质的洁净化;

96.(5)本技术提供的耐火材料的组织结构均匀,也不会出现局部超前损毁问题,该材

料在使用过程中是均衡、缓慢被腐蚀掉的,不会出现剥落型的层状掉落和大块损毁,对钢水的污染小,使用寿命将大幅度增加;

97.(6)本技术提供的耐火材料基于高纯原料,致密度高,同时材料结构均匀、高氧势组分少(是指sio2、tio2、fe2o3、r2o等),因此,该材料具有出色的抗熔渣侵蚀性、抗渗透性和热震稳定性,很好地解决了三者的矛盾,充分发挥了高纯原料的性能优势,大大提高了材料的使用寿命,也起到了洁净化钢水的功效,能广泛应用于冶金行业,也可广泛用于水泥回转窑过渡带和其它工业窑炉的砌筑,增加设备运行周期,减少生产成本,节能减排;

98.(7)本技术提供的制备方法,选用的原料简单且来源丰富,在不使用任何促促烧组分的情况下,借助于热压烧结工艺,可以实现六铝酸钙系高纯耐火材料的良好烧结,方法科学合理;

99.(8)本技术提供的六铝酸钙系耐火材料可广泛应用于炼钢生产线上,如炉外精炼钢包工作衬等,抗侵蚀性能好,可脱硫和吸附夹杂,极大地降低了高端特殊钢冶炼过程中耐火材料的损毁和对钢水的影响,提高了我国冶金行业高端特殊钢整体品质,能够增加设备运行周期,提高经济效益,社会效益显著;

100.(9)本技术的六铝酸钙系耐火材料还可以广泛应用于回转窑的耐火衬体,如水泥回转窑的过渡带等,抗侵蚀性能好、导热率低,性能明显优于现有硅莫砖、镁铝尖晶石砖等诸多耐火材料,能够增加设备运行周期,减少热量散失,提高经济效益;

101.(10)本技术的六铝酸钙系耐火材料对气氛的敏感性很低,还可以广泛应用于高温、还原性气氛及碱性气氛侵蚀等条件下的工业窑炉的砌筑,如石化裂解炉等,稳定性好、导热率低、抗侵蚀性能好,性能明显优于现有刚玉砖等诸多耐火材料,能够增加设备运行周期,减少热量散失,提高经济效益。

附图说明

102.图1是本技术实施例1制备的坩埚进行钢水冶炼的示意图。

103.图2是在本技术实施例与熔渣之间形成的界面结构图。

具体实施方式

104.下面结合附图所描述的实施方式对本技术做以详细说明,其中所有附图中相同的数字表示相同的特征。虽然附图中显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

105.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

106.本技术提供了一种具有洁净钢水功能的耐火材料,所述耐火材料的物相包括ca6、

cma、刚玉和zro2中的一种或两种以上。

107.在一个具体实施方式中,所述耐火材料的物相由ca6、cma、刚玉和 zro2中的一种或两种以上组成。

108.在一个具体实施方式中,所述耐火材料的物相还包括ma。

109.本技术中的“ca6”为六铝酸钙的简写,其结构式为cao

·

6al2o,熔点为1875℃,理论密度为3.79g/cm3;该材料的特点是:在低氧分压下的稳定性好;为片层状堆叠结构,晶体生长各向异性,在c轴向的生长速率较慢,很难烧结;在与熔渣反应时,生成ca2(cao

·

2al2o3的简写)、ca(cao

·

al2o3的简写)等,在炼钢温度下ca2为固态、ca为液相,则固液混合相封堵气孔,抑制熔渣渗透。

110.本技术中的“ma”为mgo

·

al2o3的简写;本技术中的“c2m2a14”为 2cao

·

2mgo

·

14al2o3的简写;本技术中的“cm2a8”为cao

·

2mgo

·

8al2o3的简写;本技术中的“cma”为c2m2a14和cm2a8的统称。c2m2a14 和cm2a8都是基于ca6结构单元与ma在c轴向堆叠而成,其性质类似于ca6。

111.本技术中的“物相”是物质中具有特定的物理化学性质的相。

112.所述耐火材料的物相通过xrd测定,例如将所测物料进行研磨至325 目以下,然后利用x-射线衍射仪进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的拟合得到相关物相的含量。

113.关于zro2物相,因hfo2与zro2共生,很难分离,且晶型相近,所以,

114.①

hfo2物相计入zro2中;

115.②

因温度、工艺等不同,以及成分分布不是很均匀(不可能做到绝对均匀),最终产品中可能出现zro

2-cao固溶体、zro

2-mgo固溶体、cao

·

zro2、 mgo

·

zro2等物相。在出现zro

2-cao固溶体、zro

2-mgo固溶体、cao

·

zro2、 mgo

·

zro2等物相的情况下,首先结合xrf结果校正zro2含量,再将这个 zro2含量折合为氧化锆物相,将被固溶或以cao

·

zro2、mgo

·

zro2等形式结合的cao、mgo等折合为ca6、cma(首先将这个cao、mgo含量折合为ca6、ma,再根据温度或cao-mgo-al2o3系成分等折合为ca6、cma 等),然后将所有这些物相归一化为100%,计算出各物相的百分比含量。

116.关于zro2在化学成分中的含量,因hfo2与zro2共生,很难分离,所以在本专利的xrf中,hfo2含量被计算在zro2含量中。

117.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料中ca6、cma、刚玉和zro2总物相含量≥90%;例如可为90%、91%、92%、93%、94%、95%、96%、97%、98%、99%、 100%等。

118.在一个优选的实施方式中,本技术的耐火材料中,以所述耐火材料总质量的百分含量计,

119.所述ca6物相含量为0~100%;

120.所述cma物相含量为0~100%;

121.所述zro2物相含量为0~35%,优选为0~15%;

122.所述刚玉物相含量为0~70%,优选为0~30%。

123.例如,ca6物相含量可为0、5%、10%、15%、20%、25%、30%、35%、 40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、 100%等;

124.cma物相含量可为0、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

125.zro2物相含量可为0、5%、10%、15%、20%、25%、30%、35%等;

126.刚玉物相含量可为0%、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%、55%、60%、65%、70%等。

127.在一个优选的实施方式中,以所述耐火材料总质量的百分含量计,所述耐火材料中,所述ca6与cma的总物相含量为30%~100%,例如可为30%、 35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、 95%、100%等,优选为55%~100%。

128.在一个更优选的实施方式中,以所述耐火材料总质量的百分含量计,所述耐火材料中,所述ca6的物相含量为30%~100%,例如可为30%、35%、 40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等,优选为55%~100%。

129.在一个更优选的实施方式中,以所述耐火材料总质量的百分含量计,所述耐火材料中,所述ca6的物相含量为30%~100%,优选为55%~100%。除 ca6物相外,其它物相的优选顺序为zro2>cma>刚玉,即,包含zro2优于包含cma,包含cma优于包含刚玉。

130.在一个具体实施方式中,本技术的耐火材料,以在所述耐火材料中所占的质量百分比计,促烧结组分≤1.5%,优选为0。

131.例如,以所述耐火材料总质量的百分含量计,所述耐火材料中的促烧结组分含量可为1.5%、1.4%、1.3%、1.2%、1.1%、1.0%、0.9%、0.8%、0.7%、 0.6%、0.5%、0.4%、0.3%、0.2%、0.1%、0或其之间的任意范围。

132.所述促烧结组分为sio2、tio2、fe2o3、r2o,由于促烧结组分的含量低,材料体系的化学成分纯度高,其中,r2o指的是碱金属的氧化物。

133.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料的化学成分包括:

134.55.72%~97.48%的al2o3,优选为72.86%~94.12%的al2o3,例如可为 55.72%、60%、65%、70%、75%、80%、85%、90%、95%、97.48%或其之间的任意范围的al2o3;

135.1.76%~8.38%的cao,优选为3.20%~8.40%的cao,例如可为1.76%、 2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、 8%、8.38%或其间的任意范围的cao;

136.0~8.4%的mgo,优选为0~6.72%的mgo,例如可为0%、0.5%、1%、 1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、 7.5%、8%、8.4%或其间的任意范围的mgo;以及

137.0~35%的zro2,优选为0~15%的zro2,例如可为0%、5%、10%、15%、 20%、25%、30%、35%或其间的任意范围的zro2。

138.所述耐火材料的化学成分通过荧光分析即xrf进行测定,按照gb/t 21114-2007进行测定。

139.在一个具体实施方式中,本技术的耐火材料,其体积密度为 2.90~3.65g/cm3,优选为2.95g/cm3~3.35g/cm3,例如可为2.90g/cm3、2.91g/cm3、 2.92g/cm3、2.93g/cm3、2.94g/cm3、2.95g/cm3、2.96g/cm3、2.97g/cm3、2.98g/cm3、 2.99g/cm3、3.00g/cm3、3.05g/

cm3、3.10g/cm3、3.15g/cm3、3.20g/cm3、3.25g/cm3、 3.30g/cm3、3.35g/cm3、3.40g/cm3、3.45g/cm3、3.50g/cm3、3.55g/cm3、3.60g/cm3、 3.65g/cm3或其间的任意范围。

140.所述耐火材料的体积密度按照gb/t2997-2000来测定。

141.在一个具体实施方式中,所述耐火材料的基质部分的物相包括刚玉、ca6、cma、zro2中的一种或两种以上。

142.在一个具体实施方式中,所述耐火材料的基质部分的物相包括刚玉、 ca6和cma。

143.在一个具体实施方式中,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,

144.所述刚玉物相含量为0~100%,优选为0~50%;

145.所述ca6物相含量为0~100%;

146.所述cma物相含量为0~100%;

147.所述zro2物相含量为0~50%,优选为0~25%。

148.例如,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,刚玉物相含量可为0、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

149.ca6物相含量可为0、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

150.cma物相含量可为0、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

151.zro2物相含量可为0、5%、10%、15%、20%、25%、30%、35%、40%、 45%、50%等。

152.在一个优选的实施方式中,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,所述ca6与cma的总物相含量为25%~100%,例如可为25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、 80%、85%、90%、95%、100%等。

153.在一个更优选的实施方式中,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,所述ca6的物相含量为25%~100%,例如可为 25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、 85%、90%、95%、100%等。

154.在一个更优选的实施方式中,所述耐火材料的基质部分中以多相复合为优选,例如,zro2、cma、刚玉三相复合要优于cma、刚玉两相的复合,zro2、cma、刚玉三相复合要优于zro2、cma的复合。

155.在一个具体实施方式中,以所述耐火材料的基质部分总质量的百分含量计,所述耐火材料的基质部分的化学成分包括:

156.42.5%~100%的al2o3,优选为64.29%~95.8%的al2o3;

157.0~8.4%的cao,优选为1.47%~8.4%的cao;

158.0~8.4%的mgo,优选为0~6.72%的mgo;以及

159.0~50%的zro2,优选为0~25%的zro2。

160.例如,以所述耐火材料的基质部分总质量的百分含量计,al2o3的含量可为42.5%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

161.cao的含量可为0、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、 4.5%、5%、

5.5%、6%、6.5%、7%、7.5%、8%、8.4%等;

162.mgo的含量可为0、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、 4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.4%等;

163.zro2的含量0、5%、10%、15%、20%、25%、30%、35%、40%、45%、 50%等。

164.其中,所述耐火材料的基质部分指的是耐火材料中不包括颗粒料的部分。

165.所述耐火材料基质部分的物相通过xrd进行微区衍射测定。

166.微区衍射测定的操作方法例如可以为选取7块不同样品,并从中切出7 个试样。将每个试样的基质部分进行微区衍射,并对图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的5个试样的物相含量进行取平均值即为所述隔热耐火材料基质的物相含量。为保证分析准确,偏差小,在进行制样和扫描时,应使选取的基质区域最大化。

167.在一个具体实施方式中,本技术的耐火材料通过包含下述步骤的方法制备得到:

168.将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

169.所述颗粒料指的是经180目方孔筛(例如可为新乡市众拓机械设备有限公司生产的方孔筛)而无法筛下的部分,即位于180目方孔筛筛上的部分,颗粒料的粒径在0.088mm以上,例如,颗粒料的粒径可以为0.088mm、 0.090mm、0.095mm、0.10mm、0.15mm、0.20mm、0.25mm、0.30mm、0.35mm、0.40mm、0.45mm、0.50mm、0.55mm、0.60mm、0.65mm、0.70mm、0.75mm、 0.80mm、0.85mm、0.90mm、0.95mm、1mm、2mm、3mm、4mm、5mm、 6mm、7mm、8mm、9mm、10mm、12mm、14mm、15mm、17mm、19mm、 20mm、22mm、24mm、25mm或其间的任意范围,优选为0.088~10mm。

170.所述细粉指的是通过180目方孔筛的部分,即位于180目方孔筛的筛下部分,其粒径小于0.088mm。

171.本技术的热压烧结指的是在施加压力和温度的共同作用下实现材料烧结和制备的一种方式。

172.在一个具体实施方式中,本技术的耐火材料,所述颗粒料的总质量与所述细粉的总质量比为30~65:35~70,优选为40~65:35~60。例如可为30:70、 31:69、32:68、33:67、34:66、35:65、36:64、37:63、38:62、39:61、40:60、 41:59、42:58、43:57、44:56、45:55、46:54、47:53、48:52、49:51、50:50、 51:49、52:48、53:47、54:46、55:45、56:44、57:43、58:42、59:41、60:40、 61:39、62:38、63:37、64:36、65:35或其间的任意范围。

173.在一个具体实施方式中,本技术的耐火材料,所述颗粒料选自ca6颗粒料、c2m2a14颗粒料和cm2a8颗粒料中的一种或两种或三种;以所述细粉总质量的百分含量计,所述细粉包含50%~100%的al2o

3-cao-mgo系细粉,优选包含75%~100%的al2o

3-cao-mgo系细粉,例如可为50%、55%、 60%、65%、70%、75%、80%、85%、90%、95%、100%或其间的任意范围的al2o

3-cao-mgo系细粉;以及0~50%的含zro2的细粉,优选为0~25%的含zro2的细粉,例如可为0%、5%、10%、15%、20%、25%、30%、35%、 40%、45%、50%或其间的任意范围的含zro2的细粉。

174.在一个具体实施方式中,本技术的耐火材料,所述al2o

3-cao-mgo系细粉选自ca6细粉、c2m2a14细粉、cm2a8细粉、含al2o3的细粉、含 al2o3的细粉与含cao的细粉两者的混合粉、含al2o3的细粉与含cao的细粉及含mgo的细粉三者的混合粉中的一种或两种以上;

175.所述含al2o3的细粉选自活性α-al2o3细粉、γ-al2o3细粉、ρ-al2o3细粉、氢氧化铝细粉、工业氧化铝细粉、白刚玉细粉、烧结刚玉细粉和板状刚玉细粉中的一种或两种以上;

176.所述含mgo的细粉选自碳酸镁细粉、轻烧氧化镁细粉、水镁石细粉、氢氧化镁细粉、氯化镁细粉、烧结氧化镁细粉和电熔氧化镁细粉中的一种或两种以上;

177.所述含cao的细粉选自生石灰细粉、石灰石细粉、氢氧化钙细粉、 cao

·

al2o3细粉(ca细粉)、cao

·

2al2o3细粉(ca2细粉)、12cao

·

7al2o3细粉(c12a7细粉)中的一种或两种以上;

178.所述含zro2的细粉选自单斜氧化锆细粉、四方氧化锆细粉、脱硅锆细粉和电熔氧化锆细粉中的一种或两种以上。

179.本技术的“含al2o3的细粉”是指其化学成分主要为al2o3的氧化铝系细粉。

180.本技术的“含mgo的细粉”是指化学成分主要为mgo的细粉。

181.本技术的“含cao的细粉”指的是指其化学成分中包括cao组分的细粉,或包括cao、al2o3的细粉,或包括cao、mgo、al2o3的细粉。

182.本技术的“含zro2的细粉”指的是化学成分主要为zro2的细粉。

183.本技术的“活性α-al2o3细粉”是以工业氧化铝、或氢氧化铝等为原料,经1250-1450℃处理而得到的以α-al2o3为主、活性较高的氧化铝粉体;

184.本技术的“γ-al2o3细粉”是以氢氧化铝为原料经140~150℃处理而得到的比表面积较高、吸附性较好的氧化铝粉体。

185.本技术的“ρ-al2o3细粉”是以氢氧化铝为原料经600~900℃高温快速处理而得到的具有一定水化结合性的氧化铝粉体。

186.本技术的“工业氧化铝细粉”主要成分为α-al2o3的矿物,是以氢氧化铝为原料,经900~1250℃煅烧制备而成的粉体。

187.本技术的“白刚玉细粉”是以工业氧化铝为原料经电熔融化制备的三氧化二铝(al2o3)含量在97.5%以上的氧化铝原料,并含有少量氧化铁、氧化硅等成分,呈白色。

188.本技术的“烧结刚玉细粉”指以氧化铝为原料,经磨细制成料球或坯体,在1750~1900℃的高温下烧结而成的耐火熟料,具有体积密度大、气孔率低、高温下有极好的抗热震性和抗炉渣侵蚀性。

189.本技术的“板状刚玉颗粒料”具有结晶粗大、发育良好的α-al2o3晶体结构,al2o3的含量在97.0%以上,板片状晶体结构,气孔小且闭气孔较多。

190.本技术的“轻烧氧化镁细粉”是以菱镁矿主要成分为碳酸镁为原料,经 800-1000℃煅烧而制备的活性较高、物相为方镁石的氧化镁系粉体原料。

191.本技术的“水镁石细粉”是以mg(oh)2为主要成分的原料。

192.本技术的“烧结氧化镁细粉”是以轻烧氧化镁为原料,经高温煅烧而成、 mgo含量≥94.5%的致密氧化镁原料。

193.本技术的“电熔氧化镁细粉”是以轻烧氧化镁或菱镁矿为原料,经电弧熔融制备的mgo含量≥96.5%的致密氧化镁原料。

194.本技术的“生石灰细粉”,主要成分为氧化钙,通常制法为将主要成分为碳酸钙的天然岩石,在高温下煅烧,即可分解生成二氧化碳以及氧化钙化学式:cao,即生石灰,又称云石。

195.本技术的“单斜氧化锆细粉”指的是晶型为单斜晶系的氧化锆细粉。

196.本技术的“四方氧化锆细粉”指的是晶型为四方晶系的氧化锆细粉。

197.本技术的“脱硅锆细粉”指的是由锆英砂脱硅后得到的氧化锆细粉。

198.本技术的“电熔氧化锆细粉”指的是经熔融法制备的氧化锆原料。

199.在一个具体实施方式中,本技术的耐火材料,所述热压烧结为将混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温烧成后再放入高温装置的模具中进行热压烧结。

200.对于将所述混合料放入高温装置的模具中进行热压烧结,是指将混合好的物料放入高温装置的模具中升温,待温度升至最高温度时进行施加压力,达到烧结,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中升温至一定温度时施加压力,然后逐渐升温并同时增加施加的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结;或将混合料放入高温装置的模具中,边升温边逐步提高施加在混合料上的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结。

201.将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结,是指将混合料经常温压制成坯体、烘干后再放入高温装置的模具中进行热压烧结;或将坯体升温至最高温度时进行施加压力,达到烧结,或持续保温保压一定时间,完成对材料的热压烧结;或将坯体放入高温装置的模具中升温至一定温度时施加压力,然后逐渐升温并同时增加施加的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结;或将坯体放入高温装置的模具中,边升温边逐步提高施加在混合料上的压力,直至温度达到最高温度,压力达到最大值,或持续保温保压一定时间,完成对材料的热压烧结。

202.将所述混合料经常温成型和低温烧结后再放入高温装置的模具中进行热压烧结,是指将混合料经常温压制成型和1350~1500℃预烧结后再进行热压烧结。热压烧结操作同上。

203.在一个具体实施方式中,本技术的耐火材料,所述高温装置为集高温和热压于一体的窑炉。

204.在一个具体实施方式中,本技术的耐火材料,热压烧结的温度为 1550~1800℃,例如可为1550℃、1600℃、1650℃、1700℃、1750℃、1800℃或其间的任意范围,热压烧结的压力为0.5~30mpa,例如可以为0.5mpa、 1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、 5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa、8mpa、8.5mpa、9mpa、9.5mpa、 10mpa、10.5mpa、11mpa、11.5mpa、12mpa、12.5mpa、13mpa、13.5mpa、 14mpa、14.5mpa、15mpa、20mpa、25mpa、30mpa或其间的任意范围。

205.所述的压力指的是热压强度,热压强度为高温下施加在所制备的耐火材料上的单位面积上的压力。

206.在一个具体实施方式中,本技术的耐火材料,以所述颗粒料总质量的百分含量计,所述颗粒料的化学成分中的cao、al2o3和mgo的总含量≥97.5%,所述颗粒料的体积密度≥2.90g/cm3,例如可为2.90g/cm3、2.91g/cm3、 2.92g/cm3、2.93g/cm3、2.94g/cm3、2.95g/cm3、

2.96g/cm3、2.97g/cm3、2.98g/cm3、 2.99g/cm3、3.00g/cm3、3.05g/cm3、3.10g/cm3、3.15g/cm3、3.20g/cm3、3.25g/cm3、 3.30g/cm3、3.35g/cm3、3.40g/cm3、3.45g/cm3、3.50g/cm3、3.55g/cm3、3.60g/cm3、 3.65g/cm3等。

207.当制备耐火材料的颗粒料为:ca6颗粒料,细粉包括:ca6细粉,或含 al2o3的细粉,或ca6细粉与含al2o3的细粉,或含al2o3的细粉与含cao 的细粉的情况下,

208.在一个具体实施方式中,本技术的耐火材料,其物相包括ca6。

209.在一个具体实施方式中,本技术的耐火材料,其物相包括刚玉和ca6。

210.在一个具体实施方式中,所述细粉还包括zro2细粉,本技术的耐火材料的物相还包括zro2。

211.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,

212.所述ca6物相含量为30%~100%,优选为55%~100%,例如可为30%、 35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、 95%、100%等;

213.所述刚玉物相含量为0~70%,优选为0~30%,例如可为0%、5%、10%、 15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%等;

214.所述zro2物相含量为0~35%,优选为0~15%,例如可为0%、3%、5%、 8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%等。

215.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料的化学成分包括:

216.59.54%~97.48%的al2o3,优选为77.86%~94.12%的al2o3,例如可为 59.54%、62%、65%、67%、70%、73%、75%、77%、80%、83%、85%、 90%、92%、95%、96.64%、97%、97.48%等;

217.2.52%~8.4%的cao,优选为4.62%~8.4%的cao,例如可为2.52%、3%、 3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.4%等;以及

218.0~35%的zro2,优选为0~15%的zro2,例如可为0%、3%、5%、8%、 10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%等。

219.在一个具体实施方式中,本技术的耐火材料,所述耐火材料的基质部分的物相包括刚玉和ca6中的一种或两种。

220.在一个具体实施方式中,本技术的耐火材料,所述耐火材料的基质部分的物相包括:刚玉和ca6中的一种或两种,以及zro2。

221.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,

222.所述刚玉物相含量为0~100%,优选为0~50%,例如可为0%、3%、5%、 8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、 40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、 100%等;

223.所述ca6物相含量为0~100%,优选为25%~100%,例如可为0%、3%、 5%、8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、 35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

224.所述zro2物相含量为0~50%,优选为0~25%,例如可为0%、3%、5%、 8%、

10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、 40%、45%、50%等。

225.在一个具体实施方式中,以所述耐火材料的基质部分总质量的百分含量计,本技术的耐火材料的基质部分的化学成分包括:

226.45.8%~100%的al2o3,优选为68.7%~95.8%的al2o3,例如可为45.8%、 50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

227.0~8.4%的cao,优选为2.1%~8.4%的cao,例如可为0%、0.5%、1%、 1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、 7.5%、8%、8.4%等;以及

228.0~50%的zro2,优选为0~25%的zro2,例如可为0%、3%、5%、8%、 10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、40%、 45%、50%等。

229.当制备耐火材料的颗粒料为:cma颗粒料,或cma颗粒料与ca6颗粒料,细粉包括:ca6细粉、cma细粉和含al2o3的细粉中的一种或两种或三种的情况下,

230.在一个具体实施方式中,本技术的耐火材料,其物相包括cma。

231.在一个具体实施方式中,本技术的耐火材料,其物相包括刚玉和ca6 中的一种或两种,以及cma。

232.在一个具体实施方式中,所述细粉还包括zro2细粉,本技术的耐火材料的物相还包括zro2。

233.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,

234.所述cma物相含量为30~100%,优选为55~100%,例如可为30%、35%、 40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、 100%等;

235.在以cm2a8作为骨料、细粉时,其含量优选为0-80%。

236.所述ca6物相含量为0~70%,优选为0~60%,例如可为0%、5%、10%、 15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%等;

237.所述刚玉物相含量为0~70%,优选为0~30%,例如可为0%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%等;

238.所述zro2物相含量为0~35%,优选为0~15%,例如可为0%、3%、5%、 8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%等。

239.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料总质量的百分含量计,所述耐火材料的化学成分包括:

240.55.72%~96.43%的al2o3,优选为72.86%~92.72%的al2o3,例如可为 55.72%、60%、62%、65%、67%、70%、73%、75%、77%、80%、83%、 85%、90%、92%、95.24%、96.43%等;

241.1.76%~7.95%的cao,优选为3.23%~7.80%的cao,例如可为1.76%、 2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、 7.95%等;

242.1.48%~8.4%的mgo,优选为1.98%~6.72%的mgo,例如可为1.48%、 2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、 8%、8.4%等;以及

243.0~35%的zro2,优选为0~15%的zro2,例如可为0%、3%、5%、8%、 10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%等。

244.在一个具体实施方式中,本技术的耐火材料,所述耐火材料的基质部分的物相包

括刚玉、ca6和cma中的一种或两种或三种。

245.在一个具体实施方式中,本技术的耐火材料,所述耐火材料的基质部分的物相包括:刚玉、ca6和cma中的一种或两种或三种,以及zro2。

246.在一个具体实施方式中,本技术的耐火材料,以所述耐火材料的基质部分总质量的百分含量计,所述基质部分中,

247.所述刚玉物相含量为0~100%,优选为0~50%,例如可为0%、3%、5%、 8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、 40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、 100%等;

248.所述ca6物相含量为0~100%,优选为25%~100%,例如可为0%、3%、 5%、8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、 95%、100%等;

249.所述cma物相含量为0~100%,优选为25%~100%,例如可为0%、3%、 5%、8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、 35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、 95%、100%等;

250.所述zro2物相含量为0~50%,优选为0~25%,例如可为0%、3%、5%、 8%、10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、 40%、45%、50%等。

251.在一个具体实施方式中,本技术的耐火材料的基质部分的化学成分包括:

252.42.86%~100%的al2o3,优选为64.29%~95.8%的al2o3,例如可为42.86%、 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%等;

253.0~8.4%的cao,优选为1.47%~8.4%的cao,例如可为0%、0.5%、1%、 1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、 7.5%、8%、8.4%等;

254.0~8.4%的mgo,优选为0~8.4%的mgo,例如可为0%、0.5%、1%、1.5%、 2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、 8%、8.4%等;以及

255.0~50%的zro2,优选为0~25%的zro2,例如可为0%、3%、5%、8%、 10%、12%、15%、18%、20%、22%、25%、27%、30%、32%、35%、40%、 45%、50%等。

256.本技术还提供了一种耐火材料的制备方法,其包括下述步骤:

257.将颗粒料和细粉混合得到混合料,将所述混合料进行热压烧结得到所述耐火材料。

258.在一个具体实施方式中,本技术的制备方法,所述颗粒料与所述细粉的质量比为30~65:35~70,优选为40~65:35~60。

259.在一个具体实施方式中,本技术的制备方法,所述细粉的粒径小于 0.088mm,所述颗粒料的粒径为大于0.088mm,优选为0.088~10mm。

260.在一个具体实施方式中,本技术的制备方法,所述热压烧结为将混合料放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型后再放入高温装置的模具中进行热压烧结或者将所述混合料经常温成型和低温烧成后再放入高温装置的模具中进行热压烧结。

261.本技术借助高温高压促进颗粒重排和质点扩散所得到的耐火材料的高温液相量少、组织结构均匀、热震稳定性能好。

262.本技术提供了一种钢水冶炼用钢包的工作衬,其包括上述所述的耐火材料或者上

述所述的制备方法制备得到的耐火材料。

263.本技术提供了一种铝液冶炼和输运包的工作衬,其包括上述所述的耐火材料或者上述所述的制备方法制备得到的耐火材料。

264.本技术提供了一种工业窑炉的耐火材料衬体,其包括上述所述的耐火材料或者上述所述的制备方法制备得到的耐火材料。

265.本技术基于高纯度、低氧势、高耐蚀损性及具有潜在净化钢水功能的 ca6原料,在不添加任何烧结助剂不依赖液相烧结的情况下,制得高纯度、耐侵蚀性及具有洁净钢水功能的耐火材料,能够充分发挥高纯原料耐侵蚀性上的优势和净化钢水的功能;构建出组织结构均匀的耐火材料,不但从整体上解决了耐火材料的结构应力,而且解决了抗熔渣渗透性能和蚀损过快问题,实现了抗渗透性和抗热震稳定性能的协调统一;如此不但充分发挥高纯原料耐侵蚀性好的优势、ca6材料净化钢水的功能,而且兼顾了热震稳定性能和抗熔渣渗透性的矛盾,也解决了苛刻的精炼条件对钢包工作衬耐火材料的损毁过快问题,减少了向钢中引入耐火材料夹杂的难题,经济效益和社会经济效益非常显著。

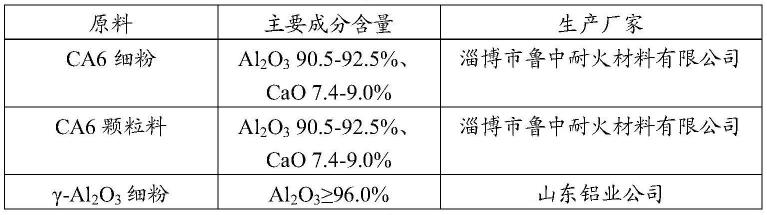

266.实施例

267.本技术对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其它特别说明,%表示wt%,即重量百分含量。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品,其中,表1为实施例中所用到的原料及来源。

268.表1

269.[0270][0271]

使用xrd法分析各实施例耐火材料的物相,即将所测物料进行研磨至 325目以下,然后利用x-射线衍射仪(bruker:d8advance)进行扫描。通过对衍射数据进行分析,并与标准pdf卡的匹配,得到相关物相,然后通过对衍射数据的拟合得到相关物相的含量。

[0272]

使用xrf法,按照gb/t21114-2007进行测定各实施例的耐火材料的化学成分。

[0273]

采用xrd进行微区衍射分析所述耐火材料中基质部分的物相。即选取 12块不同的耐火材料,并从中切出12个试样。在每个试样中选出颜色、组织结构较为均匀的基质区域进行微区衍射,并对衍射图谱进行全谱拟合,以确定各物相含量。去掉偏差较大的2个数据,然后将剩余的10个试样的物相含量进行取平均值即为所述耐火材料基质的物相含量。

[0274]

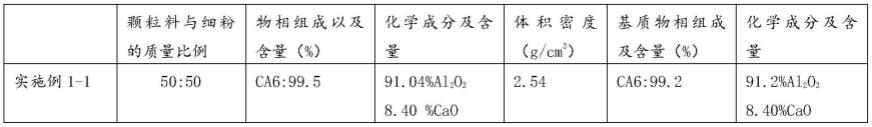

实施例1

[0275]

(1)将350g ca6细粉和650gca6颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为5mm,体积密度为3.15g/cm3。

[0276]

(2)将混合料放入高温装置的模具中进行热压烧结,温度最高升至 1650℃、热压强度为3mpa,并在该温度下保温保压1小时,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0277]

将所得到的耐火材料经xrd分析,以所述耐火材料总质量的百分含量计,所述耐火材料中,ca6的物相含量为100%。

[0278]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括91.05%的al2o3和8.40%的cao。

[0279]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相包括100%的ca6。

[0280]

所述耐火材料中基质部分的化学成分包括91.0%的al2o3、8.40%的cao;

[0281]

对所得到的耐火材料经排水法分析,得到所述耐火材料的体积密度为 3.20g/cm3。

[0282]

实施例2

[0283]

(1)将115g活性α-al2o3细粉、36gcao

·

al2o3细粉、200g白刚玉细粉、 100g的ρ-al2o3细粉、150g的单斜氧化锆细粉混合均匀,再加入400g的ca6 颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为5mm,体积密度为3.15g/cm3;

[0284]

(2)将混合料加入适当的水搅拌均匀,浇注成型、干燥后放入高温装置的模具中进行热压烧结,待温度升高至1350℃时施加压力,边升温边增加压力,最高温度为1730℃,最大热压强度为15mpa,并保温保压20分钟,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0285]

将所得到的耐火材料经xrd分析,得到物相主要为ca6、刚玉和氧化锆,以所述耐火材料总质量的百分含量计,所述耐火材料中,ca6物相为 55%,刚玉物相含量为28.5%,氧化锆物相含量为15%。

[0286]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括79.3%的al2o3、4.4%的cao、15%的zro2。

[0287]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括24.0%的ca6、47.5%的刚玉和 25%的氧化锆。

[0288]

所述耐火材料中基质部分的化学成分包括71.7%的al2o3、1.98%的cao、 25%的zro2;

[0289]

测定得到的耐火材料的体积密度为3.25g/cm3。

[0290]

实施例3

[0291]

(1)将300g ca6细粉、200g烧结刚玉细粉、153g氢氧化铝细粉混合均匀再加入400g的ca6颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为3mm,体积密度为2.90g/cm3;

[0292]

(2)将混合料放入高温装置的模具中进行升温,边升温边施加压力,直至温度升至最高为1680℃,最大热压强度为2mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0293]

将所得到的耐火材料经xrd分析,得到物相主要为ca6、刚玉,以所述耐火材料总质量的百分含量计,所述耐火材料中,ca6物相含量为68.6%刚玉物相含量为30%。

[0294]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括94.12%的al2o3、5.0%的cao。

[0295]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括48.5%的ca6、50%的刚玉。

[0296]

所述耐火材料中基质部分的化学成分包括95.8%的al2o3、4.05%的cao;

[0297]

测定得到的耐火材料的体积密度为2.95g/cm3。

[0298]

实施例4

[0299]

(1)将400g cm2a8细粉、100g脱硅氧化锆细粉混合均匀,再加入100g 的ca6颗粒料、300gc2m2a14颗粒料和100gcm2a8颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为5mm,体积密度为2.98g/cm3;

[0300]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1720℃并在该温度下施加压力,热压强度为6mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0301]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,ca6物相为9.71%, c2m2a14为28.4%、cm2a8为49.9%、氧化锆物相为9.46%。

[0302]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火

材料包括77.5%的al2o3、5.43%的mgo、5.68%的cao、9.45%的zro2。

[0303]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括cm2a8物相含量为80%、氧化锆物相含量为18.7%。

[0304]

所述耐火材料中基质部分的化学成分包括67.9%的al2o3、6.72%的mgo、 4.05%的cao、18.9%的zro2;

[0305]

测定得到的耐火材料的体积密度为3.20g/cm3。

[0306]

实施例5

[0307]

(1)将200g cm2a8细粉、100g工业氧化铝细粉和100g四方氧化锆细粉很合均匀,再加入600g的cm2a8颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为3mm,体积密度为3.0g/cm3;

[0308]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1710℃并在该温度下施加压力,热压强度为4mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0309]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,刚玉物相含量为9.48%, cm2a8物相含量为80.0%、9.72%的氧化锆。

[0310]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括78.0%的al2o3、6.72%的mgo、4.3%的cao、9.6%的zro2。

[0311]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括50%的cm2a8、25%的刚玉、 25%的氧化锆。

[0312]

所述耐火材料中基质部分的化学成分包括66.3%的al2o3、4.20%的mgo、 2.84%的cao、25%的zro2;

[0313]

测定得到的耐火材料的体积密度为3.10g/cm3。

[0314]

实施例6

[0315]

(1)将450g cm2a8细粉、150g的电熔氧化锆细粉混合均匀,再加入 400g的cm2a8颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为 5mm,体积密度为3.0g/cm3;

[0316]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1740℃并在该温度下施加压力,热压强度为1mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0317]

将所得到的耐火材料经xrd分析,得到物相主要为cm2a8和氧化锆,以所述耐火材料总质量的百分含量计,所述耐火材料中,cm2a8物相含量为83.8%、氧化锆物相含量为15%;

[0318]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括72.86%的al2o3、6.89%的mgo、4.63%的cao、15%的zro2。

[0319]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括cm2a8物相73.89%、氧化锆物相为25%;

[0320]

所述耐火材料中基质部分的化学成分包括64.29%的al2o3、6.0%的mgo、 4.05%的cao、25%的zro2;

[0321]

测定得到的耐火材料的体积密度为3.15g/cm3。

[0322]

实施例7

[0323]

(1)将150g cm2a8细粉、200g烧结刚玉细粉、102g的ρ-al2o3细粉、 150g的单斜氧化

锆细粉混合均匀,再加入400g的cm2a8颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为5mm,体积密度为3.25g/cm3;

[0324]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1760℃并在该温度下施加压力,热压强度为7mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0325]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,cm2a8物相含量为 55%、刚玉物相含量为30%,氧化锆物相含量为14.3%;

[0326]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括76.1%的al2o3、4.52%的mgo、3.2%的cao、14.5%的zro2。

[0327]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括刚玉相含量为50%,cm2a8物相为25%、氧化锆物相为23.8%。

[0328]

所述耐火材料中基质部分的化学成分包括70.2%的al2o3、1.98%的mgo、1.47%的cao、24.2%的zro2;

[0329]

测定得到的耐火材料的体积密度为3.28g/cm3。

[0330]

实施例8

[0331]

(1)将350g cm2a8细粉和350g电熔氧化锆细粉很合均匀,再加入300g 的cm2a8颗粒料搅拌均匀得到混合料,其中,颗粒料的最大粒径为10mm,体积密度为3.56g/cm3;

[0332]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1550℃并在该温度下施加压力,热压强度为30mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0333]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,cm2a8物相含量为 63.7%、氧化锆物相含量为35%;

[0334]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括55.72%的al2o3、5.28%的mgo、3.63%的cao、35%的zro2。

[0335]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括cm2a8物相含量为48.6、氧化锆物相含量为50%。

[0336]

所述耐火材料中基质部分的化学成分包括41.5%的al2o3、3.98%的mgo、 2.75%的cao、50%的zro2;

[0337]

测定得到的耐火材料的体积密度为3.65g/cm3。

[0338]

实施例9

[0339]

(1)将300g c2m2a14细粉、178g的γ-al2o3细粉、14g电熔氧化镁细粉、18g的石灰石细粉和500gc2m2a14颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为5mm;

[0340]

(2)将混合料经常温成型、干燥后进行1500℃的高温处理,然后再放入高温装置的模具中进行热压烧结;自温度升至1550℃时施加压力,边升温边增加压力,温度最高升至1800℃、热压强度最大为8mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0341]

将所得到的耐火材料经xrd分析,得到物相主要为c2m2a14,以所述耐火材料总质量的百分含量计,所述耐火材料中,c2m2a14的物相含量为 100%。

[0342]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火

材料包括87.7%的al2o3、4.02%的mgo、6.29%的cao。

[0343]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的物相主要包括c2m2a14物相含量为100%;

[0344]

所述耐火材料中基质部分的化学成分包括87.65%的al2o3、4.13%的 mgo、6.37%的cao;

[0345]

对所得到的耐火材料经排水法分析,得到所述耐火材料的体积密度为 3.55g/cm3。

[0346]

实施例10

[0347]

(1)将500g cm2a8细粉、264g的氢氧化铝细粉、16.5g的氢氧化钙细粉、25g的氢氧化镁细粉和300gcm2a8颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为8mm;

[0348]

(2)将混合料经常温成型后再放入高温装置的模具中进行热压烧结,待温度升至1450℃后施加压力,边升温边增加压力,温度最高升至1750℃、最大热压强度为10mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0349]

将所得到的耐火材料经xrd分析,得到物相主要为cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,cm2a8的物相含量为100%。

[0350]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括85.24%的al2o3、8.40%的mgo、5.58%的cao。

[0351]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的cm2a8物相含量为100%。

[0352]

所述耐火材料中基质部分的化学成分包括85.12%的al2o3、8.40%的 mgo、5.67%的cao;

[0353]

对所得到的耐火材料经排水法分析,得到所述耐火材料的体积密度为 3.41g/cm3。

[0354]

实施例11

[0355]

(1)将700g板状刚玉细粉和300gca6颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为3mm,体积密度为2.90g/cm3;

[0356]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1780℃并在该温度下施加压力,热压强度为0.5mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0357]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和ca6,以所述耐火材料总质量的百分含量计,所述耐火材料中,刚玉物相含量为70%, ca6物相含量为28.2%。

[0358]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括97.48%的al2o3、2.38%的cao。

[0359]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分中刚玉物相含量为100%;

[0360]

所述耐火材料中基质部分的化学成分为100%的al2o3;

[0361]

测定得到的耐火材料的体积密度为3.0g/cm3。

[0362]

实施例12

[0363]

(1)将400g板状刚玉细粉、200g的工业氧化铝细粉、100g的α-al2o3细粉、和300gcm2a8颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为1mm,体积密度为

3.04g/cm3;

[0364]

(2)将混合料放入高温装置的模具中进行热压烧结,最高温度为1600℃并在该温度下施加压力,热压强度为20mpa,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0365]

将所得到的耐火材料经xrd分析,得到物相主要为刚玉和cm2a8,以所述耐火材料总质量的百分含量计,所述耐火材料中,刚玉物相含量为 68.35%,cm2a8物相含量为28.9%。

[0366]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括94.67%的al2o3、2.41%的mgo、1.76%的cao。

[0367]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分中的刚玉物相含量为97.64%。

[0368]

所述耐火材料中基质部分的化学成分包括98.85%的al2o3;

[0369]

测定得到的耐火材料的体积密度为2.90g/cm3。

[0370]

实施例13

[0371]

(1)将500g cm2a8细粉、264g的氢氧化铝细粉、16.5g的氢氧化钙细粉、25g的氢氧化镁细粉和300gcm2a8颗粒料混合搅拌均匀得到混合料,其中,颗粒料的最大粒径为8mm,体积密度为2.95g/cm3;

[0372]

(2)将混合料经常温成型、干燥后进行1500℃的高温处理,然后再放入高温装置的模具中进行热压烧结,待温度升至1650℃时施加2mpa的热压强度,制得具有洁净钢水功能的六铝酸钙基耐火材料。

[0373]

将所得到的耐火材料经xrd分析,得到物相主要为cm2a8、ca6,以所述耐火材料总质量的百分含量计,所述耐火材料中,cm2a8物相含量为 80%、ca6物相的含量为3.7%、刚玉物相含量为6.3%,这三种物相之和为 90%;其余物相为ca2、ma,其中ca2物相含量为3.85%、ma物相含量为5.78%。

[0374]

将所得到的耐火材料经xrf分析,以所述耐火材料总质量的百分含量计,所述耐火材料包括85.32%的al2o3、8.38%的mgo、5.53%的cao。

[0375]

所述耐火材料中基质部分的物相分析采用xrd进行微区衍射测定,得到所述耐火材料的基质部分的cm2a8物相含量为71.4%、ca6物相的含量为5.28%、刚玉物相的含量为9.0%、ca2物相的含量为5.5%、ma的物相含量为8.26%。

[0376]

所述耐火材料中基质部分的化学成分包括85.15%的al2o3、8.37%的 mgo、5.71%的cao;

[0377]

对所得到的耐火材料经排水法分析,得到所述耐火材料的体积密度为 2.92g/cm3。

[0378]

表2实施例及对比例物相、化学成分及体积密度

[0379]

[0380][0381]

实验例

[0382]

静态渣侵蚀实验

[0383]

将实施例1的耐火材料制备成的试样,并在试样中间钻取

凹坑,形成坩埚,以便进行钢水冶炼实验。脱氧方式采用金属铝脱氧,实验温度为1600℃,氩气气氛,渣系采用cao-al2o

3-sio2系。

[0384]

图1为基于实施例1试样的钢水冶炼示意图。图2为耐火材料与钢渣界面处的显微结构图。通过电镜和xrd分析证实,在界面处形成了具有抑制熔渣渗透和具有改善夹杂物尺度及性能的变质层,该层的物相主要为c12a7、 ca2和ca。另外,看出该材料的反应界面和过渡层是非常薄的,且结构均匀,这充分显示该材料具有非常出色的抵抗熔渣的渗透性和抗熔渣侵蚀性能。对于正常耐火材料,如果以该方式、该壁厚的常规耐火材料坩埚进行实验,熔渣将完全渗透坩埚壁耐火材料,这也说明该专利耐火材料较目前常规耐火材料的优势是非常悬殊的。

[0385]

表3为利用实施例1制备的坩埚进行铝镇静钢冶炼后的钢中夹杂物随时间的统计。从表3中看出,随时间延长,钢中夹杂物的尺度分布逐渐减小,危害性大的大尺度夹杂明显降低,效果非常明显。由此也可说明,实施例1 耐火材料对钢中夹杂物的洁净效果还是很明显的。

[0386]

表3冶炼不同时间的夹杂物分布

[0387][0388]

表4为以不同实施例及对比例耐火材料制备的坩埚进行铝镇静钢冶炼后的钢中夹杂物的统计、渣侵蚀和渗透总深度以及不同实施例和对比例制成耐火材料热震稳定性的次数。其中热震稳定性的次数按照gb/t 30873-2014测定。

[0389]

从表4看出,基于本实施例耐火材料制备的坩埚进行的洁净钢的冶炼,其夹杂物平均尺寸是相对比较小的,而且熔渣侵蚀深度及熔渣渗透深度是相对较小的,具体的,实施例1-3的耐火材料性能最优,实施例4-8的耐火材料性能较优,实施例9-13的耐火材料性能次之。基于目前最常用的钢包工作衬材料—刚玉-尖晶石浇注料进行的对比例1,其夹杂物的平均尺寸为2.48μm,面积比例为7.52%;基于对比例2(cn107500747a)中的实施例1 制备的耐火材料,其钢中夹杂物的平均尺寸为2.45μm,面积比例为6.35%。而基于本专利实施例1制备的耐火材料,其钢中夹杂物的平均尺寸为1.47μm,面积比例为5.89%,其夹杂物尺寸改善非常明显,尤其是大尺寸夹杂数量。

[0390]

表4基于相关试样冶炼钢种的夹杂物及耐火材料性能

[0391][0392]

以上所述,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。