1.本发明属于铅蓄电池生产技术领域,具体涉及一种铅蓄电池正极铅膏回收利用方法。

背景技术:

2.在铅蓄电池生极板生产过程中,连涂工序将铅膏经过涂板机涂抹在板栅上,在生产过程中铅膏的利用率在98.5%左右,还有少量的铅膏泥掉落,或者在淋酸过程中被带入淋酸液中,由于没有及时利用,造成铅膏泥含有大量的pbso4,导致不能直接连涂回用。大部分厂家选择将涂膏过程中产生的铅膏泥直接报废,该铅膏泥为危险固废,在转运过程中有泄漏风险。

3.当前,再生铅工业的主要技术难点是铅膏的处理和再生利用。铅膏中含有50~60%的硫酸盐相(pbso4),其还原熔炼温度高达1200℃,由此导致生产过程能耗巨大。另一方面,高温熔炼过程造成so2大量挥发并析出大量硫化物,对生态环境和人民生活造成巨大威胁。

4.上世纪70年代开始,国内外科研机构从“湿法”角度对“铅膏脱硫”问题开展了大量研究工作。铅膏湿法脱硫过程,实质是一个有固相产物层生成的液-固反应过程。在实际反应温度下,物料的扩散速率和反应速率十分缓慢。因此,铅膏湿法脱硫反应的内在机制限制了其脱硫效率的提高。另一方面,湿法脱硫通常需要在耐腐蚀反应釜内进行,并且需要加热和强烈搅拌,从工艺稳定性的角度考虑,反应器不宜放大。再者,由于脱硫剂溶液粘度较大,湿法脱硫通常需要在高液固比(》4∶1)条件下进行,这使得单位体积反应器内铅膏的投放量较小。更为重要的是,在通常工艺条件下,铅膏脱硫率只能达到75%~85%,有20%左右的pbso4不能完成脱硫反应,这会给后续生产工序造成巨大压力。由此可见,铅膏“湿法脱硫”存在反应效率低、工艺技术复杂、生产成本高、不易大规模生产等诸多问题。

5.因此,开发工艺简单、低成本、高效率、易于铅膏回收利用的一个重大课题问题摆在面前。本发明专利用废正铅膏泥直接生产活性4bs晶种技术,氧化度和粒度可以控制,既解决了污染,又有明显的经济社会效益。

6.公开号为cn109399698a的发明申请公开了一种利用淋酸铅泥制备四碱式硫酸铅的方法,包括(1)淋酸铅泥的预处理;(2)淋酸铅泥中氧化铅、游离铅和硫酸铅含量的测定;(3)淋酸铅泥制备四碱式硫酸铅配料;(4)四碱式硫酸铅的制备。其中步骤(3)淋酸铅泥制备四碱式硫酸铅配料:取经步骤(1)处理的淋酸铅泥投入反应釜中,根据步骤(2)检测出的淋酸铅泥中氧化铅、游离铅、硫酸铅的含量补加氧化铅粉;补加的氧化铅粉与淋酸铅泥的投料方式为先加入一部分的淋酸铅泥然后加入一部分的氧化铅粉,再加入余下的淋酸铅泥,再加入余下的氧化铅粉,最后加入水,搅拌混匀,得混合物料;步骤(4)四碱式硫酸铅的制备:向反应釜中持续通入空气,将混合物料边搅拌升温,待反应完毕后,搅拌降温至常温、压滤,滤液返回步骤(3)回收套用,收集滤饼,干燥至水分含量低于0.5%,将干燥好的样品进行粉碎,得四碱式硫酸铅颗粒。然而,该现有技术中,首先是没有脱硫,其次是反应釜制造要求

高,反应效率低,最后得到的产物四碱式硫酸铅含量不高。

技术实现要素:

7.本发明针对现有技术中存在的上述不足,提供了一种铅蓄电池正极铅膏回收利用方法。

8.一种铅蓄电池正极铅膏回收利用方法,包括以下步骤:

9.(1)收集正极板涂膏过程中产生的正极铅膏泥,烘干、粉碎,并添加碳酸氢铵搅拌均匀获得第一铅膏粉;

10.(2)将步骤(1)所得第一铅膏粉进行焖蒸,焖蒸时通入高压蒸汽并控制焖蒸条件为:压力为125~140kpa,温度为102~108℃,时间为3~4小时;

11.(3)将步骤(2)经过焖蒸后的第一铅膏粉进行冷却、干燥获得第二铅膏粉;

12.(4)将第二铅膏粉粉碎、过筛获得回收铅膏粉;

13.(5)将步骤(4)所得回收铅膏粉作为添加成分进行铅膏和制,制备新的正极铅膏。

14.优选的,步骤(1)中碳酸氢铵在正极铅膏泥粉碎期间加入;步骤(1)中碳酸氢铵的添加比例占烘干后的正极铅膏质量的0.1%~0.2%。

15.优选的,步骤(1)中烘干到水分含量≤0.6%;步骤(3)中干燥到水分含量≤0.35%;步骤(4)中过筛时的筛孔孔径大小不大于100目筛。

16.优选的,为了保证原料的充分反应,在焖蒸反应过程中每隔30~40分钟对第一铅膏粉进行喷淋去离子水,按质量百分比计,每次喷淋量为第一铅膏粉的0.5~0.8%。

17.优选的,步骤(5)中作为添加成分的回收铅膏粉加入量为铅膏和制时加入的新铅粉质量的2~5%。新铅粉是指不是经过本技术方法回用得到的回用铅膏粉,而是生产过程中常规使用的由铅锭制备来的新的铅粉。

18.步骤(1)中粉碎后使用收集箱收集所述第一铅膏粉,所述收集箱的顶面开口且内底面上方具有隔层板,所述隔层板具有若干气孔,

19.步骤(2)中焖蒸采用焖蒸室,焖蒸室内底面具有放置所述收集箱的放置区,放置区的上方具有可升降的焖蒸罩,所述焖蒸罩下降到底后与焖蒸室内底面一起形成密闭的、将收集箱罩设在内的焖蒸空间,所述放置区底面或者焖蒸罩上具有用于向焖蒸空间通入蒸汽的通蒸汽管。

20.优选的,所述放置区底面或者焖蒸罩上具有用于检测焖蒸空间内温度的温度传感器,以及用于检测焖蒸空间内气压的气压传感器。

21.优选的,所述气孔的孔径为1mm~3mm。气孔的孔径不宜太大,孔径如果太大,铅膏粉容易掉落到下方。当然,少量的掉落并不影响。气孔的设置可以使收集箱内的铅膏粉底部不积水。

22.优选的,所述放置区具有与所述焖蒸罩的底面口部配合密封、供所述焖蒸罩的底面口部插入的卡槽。

23.优选的,所述收集箱的底面具有垫脚,所述通蒸汽管位于所述放置区底面。垫脚将收集箱底面撑起,这样收集箱的底面不与放置区底面贴合,有利于收集箱底面一侧温度的控制。

24.优选的,所述收集箱的内腔为下小上大的喇叭口状。喇叭口状结构便于收集铅膏

粉。

25.优选的,所述收集箱的侧面、位于内底面与隔层板之间的区域设有侧开口,所述侧开口的位置高于内底面。侧开口的设置可以便于蒸汽除了收集箱的顶面开口进入从收集箱内外,结合气孔的设置,使得蒸汽还可以从底部进入,有利于收集箱内铅膏粉的充分反应。

26.优选的,所述收集箱的外侧面靠近顶面开口处设有方便搬运的凸条。

27.本发明具备的有益效果:

28.(1)本发明以铅蓄电池正极板涂膏过程中产生的正极铅膏泥为原料,加入碳酸氢铵,在高温压力条件下进行反应,使得报废的正极铅膏泥的主要成分硫酸铅转化为铅蓄电池的活性物质氧化铅。该活性物质在加酸化成后易生成4bs和3bs,重新应用到铅蓄电池生产中,实现报废正极铅膏泥的循环利用,既降低生产成本,还减轻了企业的环保压力。

29.(2)本发明方法属于半干式反应,优于湿式反应釜而且简单易操作,相对于铅膏的直接回用的方法,本方法制得的铅膏化学性能更好。

附图说明

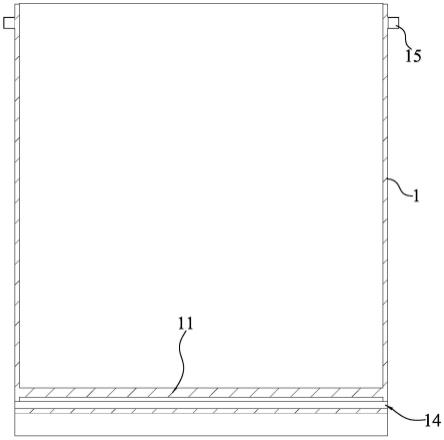

30.图1为本技术收集箱的立体结构示意图。

31.图2为本技术收集箱的俯视结构示意图。

32.图3为本技术收集箱的侧视结构示意图。

33.图4为图3中沿a-a方向的剖视图。

34.图5为收集箱与焖蒸室的侧视结构示意图。

35.图6为收集箱与焖蒸室内部结构的立体结构示意图。

36.图7为收集箱与焖蒸室内部结构的另一视角的立体结构示意图。

37.附图标记:

38.收集箱1,隔层板11,气孔12,垫脚13,侧开口14,凸条15;

39.焖蒸室2,放置区21,焖蒸罩22,通蒸汽管23,卡槽24,升降机构25。

具体实施方式

40.实施例1

41.如图1~7所示,一种用于铅蓄电池正极铅膏回收利用的装置,铅蓄电池正极铅膏为正极板涂膏过程中产生的正极铅膏泥,本技术装置包括用于收集正极铅膏泥烘干、粉碎后所得铅膏粉的收集箱1,以及用于对收集箱1中铅膏粉进行焖蒸处理的焖蒸室2。

42.如图1~4所示为收集箱1,收集箱1的顶面开口且内底面上方具有隔层板11,隔层板11具有若干气孔12。在一种优选的实施方式中,气孔的12的孔径为1mm~3mm。气孔12的孔径不宜太大,孔径如果太大,铅膏粉容易掉落到下方。当然,少量的掉落并不影响。气孔12的设置可以使收集箱1内的铅膏粉底部不积水。

43.收集箱1的内腔为下小上大的喇叭口状,喇叭口状结构便于收集铅膏粉。收集箱1的侧面、位于内底面与隔层板11之间的区域设有侧开口14,侧开口14的位置高于内底面。侧开口14的设置可以便于蒸汽除了收集箱1的顶面开口进入从收集箱1内外,结合气孔12的设置,使得蒸汽还可以从底部进入,有利于收集箱1内铅膏粉的充分反应。

44.收集箱1的底面具有垫脚13。收集箱1的外侧面靠近顶面开口处设有方便搬运的凸

条15。

45.如图5~7所示,焖蒸室2的外框结构为其中一侧开口设置的箱体结构,焖蒸室2内底面具有放置收集箱1的放置区21,放置区21的上方具有可升降的焖蒸罩22,焖蒸罩22下降到底后与焖蒸室2内底面一起形成密闭的、将收集箱1罩设在内的焖蒸空间,放置区21底面或者焖蒸罩22上具有用于向焖蒸空间通入蒸汽的通蒸汽管23。在一种优选的实施方式中,通蒸汽管23位于放置区21底面。通过收集箱1底面设置垫脚13,垫脚13将收集箱1底面撑起,这样收集箱1的底面不与放置区21底面贴合,有利于收集箱底面一侧温度的控制。

46.放置区21底面或者焖蒸罩22上具有用于检测焖蒸空间内温度的温度传感器,以及用于检测焖蒸空间内气压的气压传感器,温度传感器和气压传感器均采用现有市场可购买到的产品,所以图中未画出温度传感器和气压传感器的结构。

47.放置区21具有与焖蒸罩22的底面口部配合密封、供焖蒸罩22的底面口部插入的卡槽24。卡槽24的设置有利于保持密封,在实际使用时,可以在卡槽24中灌注水,或者在焖蒸罩22下降到底后,在焖蒸罩22外周一侧的卡槽24中塞入密封条以提高密封性。

48.焖蒸室2的外框结构的顶面设有用于驱动焖蒸罩22升降的升降机构25。图中所示升降机构25包括由电机驱动升降的挂钩,焖蒸室2的顶面相应设有吊环,焖蒸室2通过吊环挂在挂钩上,挂钩连接链条,通过电机控制链条的收放来实现焖蒸室2的升降。

49.本技术装置可以将正极板涂膏过程中产生的正极铅膏泥经过烘干、粉碎后所得铅膏粉收集到收集箱1中,然后将收集箱1放到焖蒸室2的放置区21,放置区21上方的焖蒸罩22下降到底罩住收集箱1,形成密闭的焖蒸空间,接着由通蒸汽管23向焖蒸空间通入蒸汽进行焖蒸处理,进行正极铅膏的回收利用。

50.实施例2

51.(1)将铅蓄电池正极板铅膏连涂工序中产生、收集的报废正铅膏泥烘干水分含量≤0.6%,先经过粗粉碎,在破碎期间按0.10%比例添加碳酸氢铵搅拌均匀。用报废铅泥专用收集箱(实施例1)收集,静置36小时待用。

52.(2)将收集好的报废铅泥进入焖蒸罩(实施例1),焖蒸罩内通入蒸汽,四周用循环水密封,密封压力为125kpa,温度设定102℃,焖蒸时间3小时。出罩冷却(水分含量4~7%)至干燥室干燥,水分含量≤0.35%才能出干燥室。

53.(3)将出干燥室冷却至室温的报废正铅泥进行物理破碎,采用1500转/min高速离心旋转过100目筛后收集铅泥。

54.将上述制备的回收利用后的铅泥按质量比2.0%的比例添加至下面的和膏配方中和膏涂片。

55.铅膏配方按质量百分比计:三氧化二锑0.1%,硫酸亚锡0.05%,石墨0.2%,红丹4.0%,聚酯短纤维0.09%,密度1.84g/cm3的硫酸4.7%,水10.5%,余量是氧化度为71%~77%的铅粉,然后再将上述配方中三氧化二锑,硫酸亚锡,石墨,红丹、聚酯短纤维从称重系统上盖倒入和膏机。

①

先干混180s,

②

加水105kg,水的加入时间<60s,

③

湿混360s,

④

加酸13min,酸混4min,

⑤

出膏温度45℃。

56.实施例3

57.(1)将铅蓄电池正极板铅膏连涂工序中产生、收集的报废正铅膏泥烘干水分含量≤0.6%,先经过粗粉碎,在破碎期间按0.2%比例添加碳酸氢铵搅拌均匀。用报废铅泥专用

收集箱(实施例1)收集,静置36小时待用。

58.(2)将收集好的报废铅泥进入焖蒸罩(实施例1),焖蒸罩内通入蒸汽,四周用循环水密封,密封压力为140kpa,温度设定108℃,焖蒸时间4小时。为了保证原料的充分反应,反应过程中每隔30分钟对报废铅泥进行喷淋去离子水,每次喷淋量为报废铅泥量的0.6%(质量百分比)。出罩冷却(水分含量4~7%)至干燥室干燥,水分含量≤0.35%才能出干燥室。

59.(3)将出干燥室冷却至室温的报废正铅泥进行物理破碎,采用1500转/min高速离心旋转过100目筛后收集铅泥。

60.将上述制备的回收利用后的铅泥按质量比5.0%的比例添加至下面的和膏配方中和膏涂片。

61.铅膏配方按质量百分比计:三氧化二锑0.1%,硫酸亚锡0.05%,石墨0.2%,红丹4.0%,聚酯短纤维0.09%,硫酸4.7%,水10.5%,余量是氧化度为71%~77%的铅粉,然后再将上述配方中三氧化二锑,硫酸亚锡,石墨,红丹、聚酯短纤维从称重系统上盖倒入和膏机。

①

先干混180s,

②

加水105kg,水的加入时间<60s,

③

湿混360s,

④

加酸13min,酸混4min,

⑤

出膏温度45℃。

62.对比例1

63.(1)将铅蓄电池正极板铅膏连涂工序中产生、收集的报废正铅膏泥在干燥室内烘干,水分含量≤0.6%。

64.(2)将干燥室内报废正铅泥出库冷却至室温后进行物理破碎,采用1500转/min高速离心旋转过100目筛后收集铅泥待用。

65.将上述制备的回收利用后的铅泥按质量比5.0%的比例添加至下面的和膏配方中和膏涂片。

66.铅膏配方按质量百分比计:三氧化二锑0.1%,硫酸亚锡0.05%,石墨0.2%,红丹4.0%,聚酯短纤维0.09%,硫酸4.7%,铅膏含水率10.5%,余量是氧化度为71~77%的铅粉,然后再将上述配方中三氧化二锑,硫酸亚锡,石墨,红丹、聚酯短纤维从称重系统上盖倒入和膏机。

①

先干混180s,

②

加水105kg,水的加入时间<60s,

③

湿混360s,

④

加酸13min,酸混4min,

⑤

出膏温度45℃。

67.对比例2

68.(1)按现有工艺技术,不添加任何铅膏泥制造的正极板。

69.铅膏配方按质量百分比计:三氧化二锑0.1%,硫酸亚锡0.05%,石墨0.2%,红丹4.0%,聚酯短纤维0.09%,硫酸4.7%,铅膏含水率10.5%,余量是氧化度为71~77%的铅粉,然后再将上述配方中三氧化二锑,硫酸亚锡,石墨,红丹、聚酯短纤维从称重系统上盖倒入和膏机。

①

先干混180s,

②

加水105kg,水的加入时间<60s,

③

湿混360s,

④

加酸13min,酸混4min,

⑤

出膏温度45℃。

70.检测例1

71.以现有技术正报废铅泥烘干、粉碎后直接回用作为对照。脱硫产物成分分析如下表1。

72.表1

[0073][0074]

由表1可知,

[0075]

(1)利用对比例的方法报废铅泥将烘干的报废正铅泥直接回用,很难转换成活性物质,只会增加极板重量,颗粒粗大的硫酸铅并不会增加极板容量和电池寿命,没有意义,反而会影响电池活性。

[0076]

(2)实施例2制得的铅泥活性物质转换率较对比例已经有明显提高,但由于缺乏反应条件不能使颗粒粗大的硫酸铅充分反应。

[0077]

(3)实施例3制得的铅泥活性物质转换率非常高,反应较充分。pbo含量>80%,而且分散性好,分布均匀。

[0078]

将对比例1、实施例2、实施例3按报废铅泥按3.0%的比例添加入正和膏配方中制成6-dzf-20正极板,将对比例2按现有工艺技术,不添加任何铅膏泥制造的正极板。分别将各列极板与同批次6-dzf-20负极板组装成铅酸蓄电池6-dzf-20进行电化学性能测试,结果如表2、3所示。

[0079]

按照gb/t22199.1-2017电动助力车阀控铅酸蓄电池6-dzf-20的2小时率容量、低温性能、大电流放电能力等性能检测。其中,低温容量检测、大电流放电的单位是分钟。常温容量单位(安培

·

小时)

[0080]

表2

[0081]

[0082][0083]

表3

[0084][0085]

上述比较结果表明实施例2和3方法回收利用的铅膏相对于对比文件2未添加回用的铅膏的情况下,电池初期容量和循环次数均没有变差,甚至于实施例3的方法制备的铅膏

比对比文件2未添加回用铅膏的性能更好,而对比例1中直接添加未经过本发明方法进行处理的回用铅膏,会导致电池性能变差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。