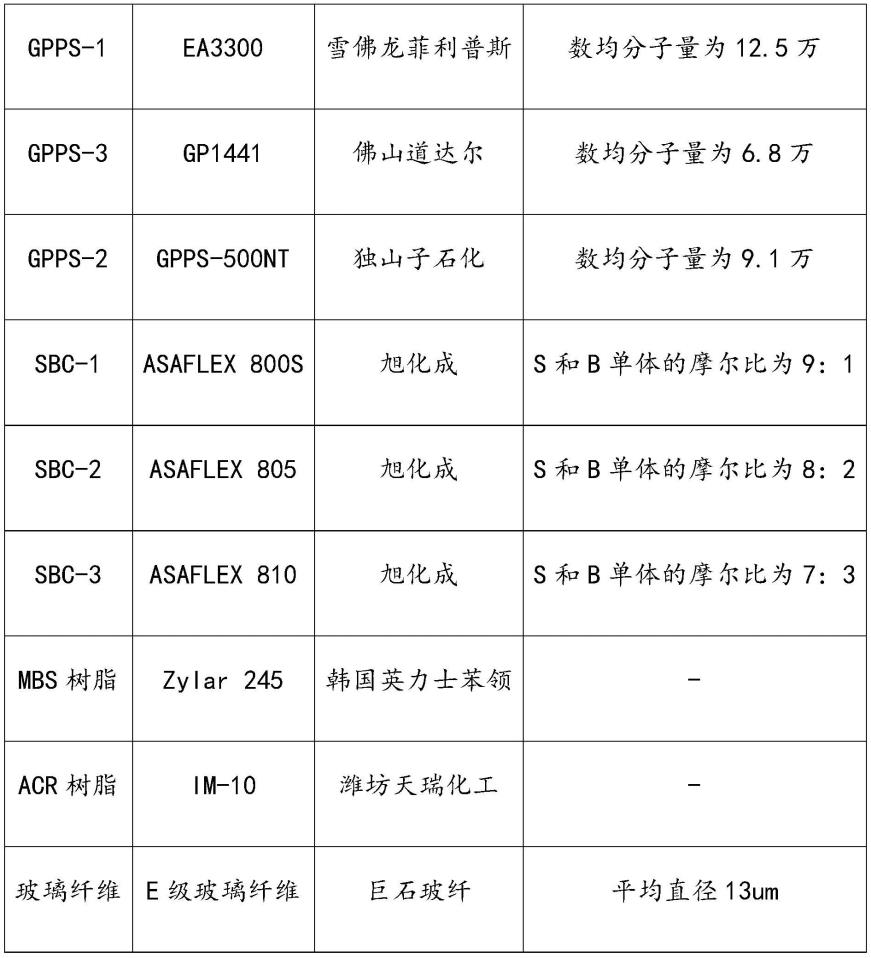

一种玻璃纤维增强gpps复合材料及其制备方法和应用

技术领域

1.本发明涉及高分子材料领域,尤其涉及一种玻璃纤维增强gpps复合材料及其制备方法和应用。

背景技术:

2.空调等的风扇扇叶由于高速运行过程中,对于材料的动平衡具有很高的要求,因而对于材料的变形、模量等具有很高的要求,市场上通常使用as材料做为空调扇叶的主体材料。然而as材料成本相对较高,需要寻求一种性价比高且性能优越的材料作为替代品。

3.gpps塑料即为通用级聚苯乙烯(gpps),聚苯乙烯(ps)是由苯乙烯单体(sm)聚合而成的,可由多种合成方法聚合而成,目前工业上主要采用本体聚合法和悬浮聚合法。提供一种高性价比以及高透明度的gpps复合材料作为替代方案,可用于替代as材料,经济节约,具有市场应用前景。

技术实现要素:

4.本发明提供了一种玻璃纤维增强gpps复合材料及其制备方法和应用,以获得高性价比、高刚性和高透明度的gpps复合材料。

5.为了解决上述技术问题,本发明目的之一提供了一种玻璃纤维增强gpps复合材料及其制备方法和应用,包括以下重量份组分:gpps树脂:50份-80份;丁苯透明抗冲树脂:5份-30份;玻璃纤维:10份-35份;硅氧烷偶联剂:0.1份-1份;润滑剂:0.2份-1份;抗氧剂:0.2份-1份;其中gpps树脂的数均分子量为9万-13万。

6.通过采用上述方案,丁苯透明抗冲树脂(sbc),是以苯乙烯、丁二烯为单体,以烷基锂为引发剂,采用阴离子溶液聚合技术合成的一种嵌段共聚物。本技术采用gpps和丁苯透明抗冲树脂作为树脂基体,丁苯透明抗冲树脂对gpps树脂具有良好的增韧效果,gpps和丁苯透明抗冲具有相近的折射率,因而丁苯透明抗冲树脂可作为gpps的透明增韧剂,使用玻璃纤维进行增强,利用硅烷偶联剂加强玻璃纤维与树脂基体的交联强度,提高增强增韧效果,整体混合体系的透明度较高,可以替代成本较高的as材料,产品的性价比较高,适合推广应用。

7.作为优选方案,所述丁苯透明抗冲树脂中s(苯乙烯)和b(丁二烯)单体摩尔比例为(8:2)-(7:3)。

8.通过采用上述方案,丁苯透明抗冲树脂中s和b单体的比例在上述范围内,使获得的树脂基体具有良好的透明效果,使丁苯透明抗冲树脂与gpps树脂的折射率相近,提高体系的透明度。

9.作为优选方案,所述硅氧烷偶联剂为γ-氨基丙基三乙氧基硅烷和/或γ-(2,3-环氧丙氧)丙基三甲氧基硅烷。

10.作为优选方案,所述gpps树脂的数均分子量为11.5万-13万;所述硅氧烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷。

11.通过采用上述方案,当gpps树脂的数均分子量在11.5万-13万区间时,与γ-(2,3-环氧丙氧)丙基三甲氧基硅烷的协同效果优越,使得产品的透明度显著提高,同时玻璃纤维在含有gpps树脂的基体体系中分散良好,产品的增强增韧效果提高。

12.作为优选方案,所述玻璃纤维为e级玻璃纤维。

13.作为优选方案,所述润滑剂为亚乙基双硬酯酸酰胺和/或硬脂酸锌。

14.作为优选方案,所述抗氧剂为酚类主抗氧剂和亚磷酸酯类辅抗氧剂。

15.作为优选方案,包括以下重量份组分:gpps树脂:60份-75份;丁苯透明抗冲树脂:10份-15份;玻璃纤维:20份-30份;硅氧烷偶联剂:0.1份-1份;润滑剂:0.2份-1份;抗氧剂:0.2份-1份。

16.为了解决上述技术问题,本发明目的之二提供了一种玻璃纤维增强gpps复合材料的制备方法,包括以下步骤:

17.(1)将gpps树脂、丁苯透明抗冲树脂、硅氧烷偶联剂、润滑剂及抗氧剂从混合设备中投入,混合均匀后加入挤出设备中;

18.(2)将定量的玻璃纤维加入挤出设备,经挤出造粒后,获得具有良好透明性的复合材料。

19.为了解决上述技术问题,本发明目的之三提供了一种玻璃纤维增强gpps复合材料在家电、ar产品、电子电气领域中的应用。

20.相比于现有技术,本发明实施例具有如下有益效果:

21.本技术采用gpps和丁苯透明抗冲树脂作为树脂基体,使用玻璃纤维进行增强,丁苯透明抗冲树脂对gpps树脂具有良好的增韧效果,利用硅烷偶联剂加强玻璃纤维与树脂基体的交联强度,提高增强增韧效果,整体混合体系的透明度较高,可以替代成本较高的as材料,产品的性价比较高,广泛应用于家电、ar产品、电子电气等领域。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

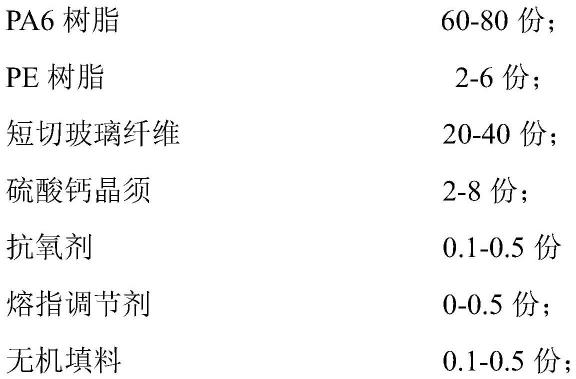

23.以下表1为本技术实施例和对比例中使用原料的来源和型号,如无特别说明,抗氧剂、润滑剂、硅氧烷偶联剂均通过市售获得,且平行实验中使用的是相同的抗氧剂、润滑剂、硅氧烷偶联剂。

24.表1-本技术实施例和对比例中原料的来源和型号

25.[0026][0027]

实施例1-10

[0028]

一种玻璃纤维增强gpps复合材料,包括gpps树脂、丁苯透明抗冲树脂(sbc)、玻璃纤维、硅氧烷偶联剂、润滑剂和抗氧剂,各组分及含量如表2所示;其中玻璃纤维为e级玻璃纤维;硅氧烷偶联剂为γ-氨基丙基三乙氧基硅烷(kh-550)或γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh-560),抗氧剂为抗氧剂1010和抗氧剂168按质量比为1:1混合;润滑剂为亚乙基双硬脂酸酰胺。复合材料包括以下制备步骤:

[0029]

1)将gpps树脂、丁苯透明抗冲树脂、硅氧烷偶联剂、润滑剂及抗氧剂从高混机中投入,混合均匀后由双螺杆挤出机的主机中加入;

[0030]

2)将定量的玻璃纤维从双螺杆挤出机的第五段,由侧喂料口加入,经挤出造粒后,可获得具有良好透明性的增强材料。

[0031]

表2-实施例1-10中各组分及含量

[0032][0033]

对比例1

[0034]

一种玻璃纤维增强gpps复合材料,其制备方法中各步骤及各步骤使用的试剂、工艺参数均与实施例2相同,不同的地方在于,丁苯抗冲树脂的添加量为0。

[0035]

对比例2

[0036]

一种玻璃纤维增强gpps复合材料,其制备方法中各步骤及各步骤使用的试剂、工艺参数均与实施例2相同,不同的地方在于,gpps树脂的数均分子量为6.8万。

[0037]

对比例3

[0038]

一种玻璃纤维增强gpps复合材料,其制备方法中各步骤及各步骤使用的试剂、工艺参数均与实施例2相同,不同的地方在于,丁苯透明抗冲树脂采用mbs树脂替代。

[0039]

对比例4

[0040]

一种玻璃纤维增强gpps复合材料,其制备方法中各步骤及各步骤使用的试剂、工艺参数均与实施例2相同,不同的地方在于,丁苯透明抗冲树脂采用acr树脂替代。

[0041]

性能检测试验

[0042]

1、透明度:将实施例1-10和对比例1-4的复合材料注塑时配合蒸汽模技术,获得良好透明性的复合材料产品,采用gb/t2410-2008标准和2.0mm色板检测复合材料产品的透明度,按照标准制备测试样品,检测结果如表3所示。

[0043]

2、弯曲模量和挠度:将实施例1-10和对比例1-4的复合材料注塑时配合蒸汽模技术,获得良好透明性的复合材料产品,采用gb/t 9341-2008标准检测复合材料产品,按照标准制备测试样品,检测结果如表3所示。

[0044]

表3-实施例1-10和对比例1-4的性能检测结果

[0045][0046][0047]

结合表3中实施例2和对比例1的性能检测结果可知,本技术使用gpps和丁苯透明抗冲树脂作为树脂基体,同时使用玻璃纤维进行增强,配合蒸汽模技术进行注塑成型后,丁苯透明抗冲树脂对gpps具有良好的增韧效果,在有效改善gpps的脆性的同时,还能保持良好的透明度,可以用于替代as材料,应用于家电、ar产品、电子电气等领域,性价比较高。

[0048]

结合表3中实施例2、6和对比例2的性能检测结果可知,gpps树脂分子量越高,与sbc的相容性越高,材料的透明度越高,其数均分子量较低会影响材料的透明度。

[0049]

结合表3中实施例2和对比例3-4的性能检测结果可知,sbc树脂对gpps树脂具有良

好的增韧效果,同时gpps和丁苯透明抗冲树脂具有相近的折射率,因而sbc可保证材料的透明度。

[0050]

结合表3中实施例2和6-8的性能检测结果可知,当体系采用kh560,同时gpps的数均分子量为11.5-13万时,可以提高材料的透明度和刚性,说明两者相互结合可以加强体系中树脂组分与玻纤组分的融合度,改善材料的透明度和刚性。

[0051]

结合表3中实施例2和9-10的性能检测结果可知,通过对sbc中s和b单体摩尔比例限定为(8:2)-(7:3)时,可以进一步提高复合材料的挠度,韧性得到改善,复合材料的弯曲模量由于挠度的提升而存在轻微下降,但仍旧保持在较优的弯曲模量标准内,在保证刚性的同时显著提升了材料的韧性。

[0052]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。