1.本技术提供一种压缩机,尤其是应用于制冷系统中的双螺杆压缩机。

背景技术:

2.双螺杆压缩机具有一对能够互相啮合的阳转子和阴转子,通过一对阳转子和阴转子相对旋转从而压缩制冷剂。双螺杆压缩机与供油系统连通,供油系统向压缩机内部提供润滑油(或其它介质)以保证双螺杆压缩机内部阳转子和阴转子以及其它部件的平稳运行。

技术实现要素:

3.本技术提供一种双螺杆压缩机,具有较小的噪音以及较高的能效。本技术中的压缩机,包括:壳体;一对转子,所述一对转子设置在所述壳体中,所述一对转子能够形成压缩容腔,所述一对转子具有吸气端和排气端,以及位于所述排气端的排气端面;滑阀,所述滑阀设置在所述壳体中,所述滑阀具有滑阀头端和滑阀尾端,在所述一对转子的轴线方向上,所述滑阀头端和所述滑阀尾端与所述一对转子的所述吸气端和所述排气端设置方向一致,以及所述滑阀被配置为能够沿所述一对转子的轴线方向往复移动,所述滑阀尾端设有滑阀排气口,所述滑阀排气口能够将所述压缩容腔与压缩机排气口连通;其中,所述壳体具有面对所述排气端面设置的壳体配合面,所述壳体配合面具有转子投影区域,所述转子投影区域为所述一对转子在旋转过程中沿着轴向方向在所述壳体配合面上形成的投影区域,所述转子投影区域被配置为能够封闭所述压缩容腔,所述转子投影区域中设有主排气口以及可开闭的至少一个辅排气口,所述压缩容腔能够通过所述主排气口与所述压缩机排气口连通,所述至少一个辅排气口被配置为能够被打开和关闭,并在所述至少一个辅排气口打开时,所述压缩容腔能够通过所述至少一个辅排气口与所述压缩机排气口连通。

4.如上所述的压缩机,所述至少一个辅排气口被配置为在所述压缩机运行达到一预定条件时被打开。

5.如上所述的压缩机,所述预定条件为:压缩机的运行内容积比与设计内容积比匹配,并且负荷在70%-100%之间。

6.如上所述的压缩机,所述压缩机还包括阻塞件,所述阻塞件可移动地设置在所述壳体中,所述阻塞件能够移入和移出所述至少一个辅排气口以打开和关闭所述至少一个辅排气口。

7.如上所述的压缩机,所述壳体中设有阻塞件液压室,所述阻塞件设置在所述阻塞件液压室中,阻塞件液压室中的压力能够被调节,从而使得阻塞件能够在阻塞件液压室中移动。

8.如上所述的压缩机,所述至少一个辅排气口与所述主排气口连续延伸。

9.如上所述的压缩机,如上所述至少一个辅排气口的至少一部分边缘的形状与所述一对转子的齿的型线的形状相符。

10.如上所述的压缩机,所述阻塞件被配置为沿着所述一对转子的轴向方向运动。

11.如上所述的压缩机,所述阻塞件被配置为沿着平行于所述一对转子的径向方向运动,从而能够逐渐打开和关闭所述辅排气口。

12.本技术还提供一种制冷系统,包括如上所述的压缩机;以及高压连接通道和低压连接通道,所述高压连接通道上设有第一阀,所述低压连接通道上设有第二阀,所述高压连接通道将所述阻塞件液压室与制冷剂系的高压侧连通,所述低压连接通道将所述阻塞件液压室与制冷系统的低压侧连通,所述制冷系统能够通过调节所述第一阀和第二阀通断调节所述阻塞件液压室中的压力。

13.如上制冷系统,所述压缩机中还设有弹簧,所述弹簧至少部分地位于阻塞件液压室中,并被配置为在所述至少一个辅排气口关闭时,向所述阻塞件提供辅助支撑力。

14.本技术中的压缩机通过设置可开启的辅排气口,能够增加转子刚旋转至压缩容腔与滑阀排气口连通时的排气口面积,从而减小压缩机的排气压力波动,进一步降低压缩机的噪声并提高能效。

附图说明

15.图1a是本技术中压缩机的立体图;

16.图1b是图1a中压缩机的正视图;

17.图1c是图1b中压缩机沿着a-a线剖切轴向剖视图;

18.图1d是图1a中压缩机的俯视图;

19.图1e是图1d中压缩机沿着b-b线剖切轴向剖视图;

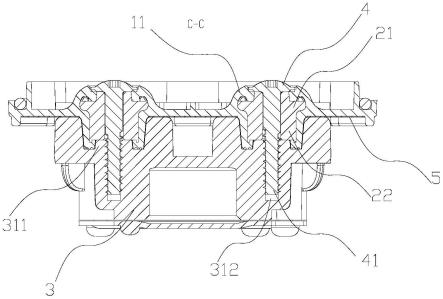

20.图1f是图1b中的压缩机沿着c-c线剖切的径向剖视图;

21.图1g是图1e中滑阀的立体图;

22.图2是制冷系统的示意框图;

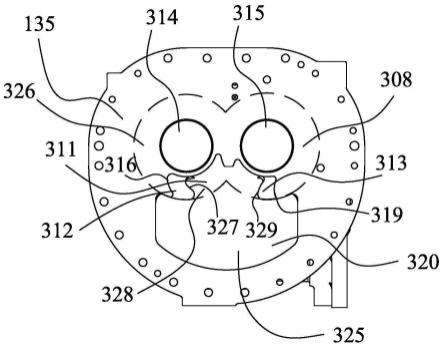

23.图3a是图1中第一实施例的壳体第二部分的立体图;

24.图3b是图3a中壳体第二部分的轴向视图;

25.图3c是阻塞件的立体图;

26.图3d是图3a中壳体第二部分的剖视图;

27.图3e是图3a中壳体第二部分和阻塞件的剖视图;

28.图4a是本技术第二实施例的壳体第二部分以及阻塞件的立体图;

29.图4b是图4a中壳体第二部分的轴向视图;

30.图4c是图4a中阻塞件的示意图;

31.图4d是图4a中壳体第二部分的剖视图;

32.图4e是图4a中壳体第二部分和阻塞件的剖视图;

33.图5a是本技术第三实施例的壳体第二部分的立体图;

34.图5b是图5a中壳体第二部分的轴向视图;

35.图5c是图5a中阻塞件的立体图;

36.图5d是图5a中壳体第二部分和阻塞件的剖视图;

37.图6a是本技术第四实施例的壳体第二部分的立体图;

38.图6b是图6a中壳体第二部分的轴向视图;

39.图6c是图6a中阻塞件的立体图;

40.图6d是图6a中壳体第二部分和阻塞件的剖视图。

具体实施方式

41.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“正”、“反”、“近端”、“远端”、“横向”、“纵向”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,这些术语是基于附图中显示的示例性方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

42.本技术中所使用的诸如“第一”和“第二”等序数词仅仅用于区分和标识,而不具有任何其他含义,如未特别指明则不表示特定的顺序,也不具有特定的关联性。例如,术语“第一部件”本身并不暗示“第二部件”的存在,术语“第二部件”本身也不暗示“第一部件”的存在。

43.图1a是本技术中压缩机的立体图,用于示出压缩机的外部结构。图1b是图1a中压缩机的正视图,图1c是图1b中压缩机沿着a-a线剖切轴向剖视图,图1d是图1a中压缩机的俯视图,图1e是图1d中压缩机沿着b-b线剖切轴向剖视图,图1f是图1b中的压缩机沿着c-c线剖切的径向剖视图,图1g是图1e中滑阀的立体图。图1a-1g示出了压缩机排气口与滑阀和一对转子的位置关系。

44.如图1a-1g所示,螺杆压缩机100包括壳体101和设置在转子壳体101中的一对转子110和滑阀108。一对转子110包括一相互啮合的阳转子102和一阴转子103,阳转子102和阴转子103能够被驱动而转动。阳转子102具有阳转子主体120和阳转子连接部128和129,阳转子连接部128和129位于阳转子主体120的轴向方向上的两端,从而形成阳转子102的轴。阳转子连接部129与壳体101枢接,阳转子连接部128与电机140传动连接,使得电机140可驱动阳转子102绕着阳转子102的轴线相对于壳体101旋转。类似的,阴转子103具有阴转子主体130和阴转子连接部138和139,阴转子连接部138位于阴转子主体130的轴向方向上的两端,从而形成阴转子的轴。阴转子连接部138和阴转子连接部139分别与壳体101枢接,并且阴转子103能够被阳转子102驱动从而绕着阴转子103的轴线相对于壳体101旋转。阳转子主体120外侧具有多个螺旋状的齿168以及相邻的螺旋状的齿168之间形成的螺旋状的凹槽,阴转子主体130的外侧也具有多个螺旋状的齿169以及相邻的螺旋状的齿169之间形成的螺旋状的凹槽。阳转子主体120的齿168和凹槽与阴转子主体130的凹槽和齿169组成相互啮合结构,使得阳转子主体120、阴转子主体130和壳体101共同组成压缩容腔105。壳体101具有压缩机吸气口141和压缩机排气口142,制冷剂从压缩机吸气口141进入压缩机,经压缩后从压缩机排气口142排出。

45.沿一对转子110的轴向方向,一对转子110具有吸气端121和排气端122。制冷剂气体在吸气端121处被吸入压缩容腔105,并随着一对转子110的旋转逐渐朝向排气端122移动。同时,压缩容腔105的体积也随着一对转子110的旋转逐渐变小,压缩容腔105中的气体也被逐渐压缩。压缩后的气体从排气端122处排出。

46.参见图1e,图1f和图1g,滑阀108位于一对转子110的下方,并能够沿一对转子110的轴线方向往复移动。滑阀108包括滑阀主体186和滑阀连接部187。滑阀主体186具有滑阀

头端181和滑阀尾端182,在所述一对转子110的轴向方向上,滑阀头端181和滑阀尾端182与一对转子110的吸气端121和排气端122设置方向一致。在滑阀108的长度方向上,滑阀108包括用于与壳体101一起封闭压缩容腔105的工作面123,滑阀尾端182具有自工作面123向滑阀内部凹陷的凹部183,凹部183形成滑阀排气口185。

47.滑阀的工作面123的形状与一对转子110的形状匹配。从滑阀的工作面123的上方向下看去,滑阀108的凹部183为自中心向两周逐渐增大的”v”形。滑阀连接部187与滑阀尾端182连接,滑阀连接部187的径向截面积小于滑阀主体186的径向截面积。滑阀连接部187能够通过连杆与滑阀驱动装置连接,从而滑阀108能够被滑阀驱动装置驱动而移动。

48.滑阀108能够沿一对转子110的轴线方向移动至不同的位置,使得工作面123遮挡或封闭住一对转子110不同的部分,从而相应地调节螺杆压缩机100的内容积比vi或负载。在滑阀108移动至一定位置时,滑阀排气口185能够将压缩容腔105与压缩机排气口142连通。

49.如图1b和1c所示,壳体101包括壳体第一部分151和壳体第二部分152,壳体第一部分151和壳体第二部分152互相连接。压缩机吸气口141设置在壳体第一部分151上,压缩机排气口142设置在壳体第二部分152上。一对转子110的主体部分(即阳转子主体120和阴转子主体130)位于壳体第一部分151中。滑阀108能够在壳体第一部分151和壳体第二部分152中移动。一对转子110的排气端122具有排气端面125,壳体第二部分152具有壳体配合面135,排气端面125面对壳体配合面135设置,并紧邻壳体配合面135。

50.图2是制冷系统的示意框图,在本技术的一个实施例中,压缩机应用于制冷系统,如图2所示,制冷系统200包括压缩机100、冷凝器220、节流装置240和蒸发器230,它们由管道连接成一个制冷剂循环回路,并在回路中充注有制冷剂。如图2中的箭头方向所示,制冷剂依次流经压缩机100、冷凝器220、节流装置240和蒸发器230,再次进入压缩机100。在制冷过程中,压缩机100排出的高温高压气态制冷剂在冷凝器220内与环境介质进行热量交换,释放出热量并被凝结成液态制冷剂;节流装置240将由冷凝器220来的高压液态制冷剂节流,使其压力降低;低压制冷剂在蒸发器230内与被冷却对象发生热交换,吸收被冷却对象的热量而汽化;汽化产生的制冷剂蒸气被压缩机100吸入,经压缩后以高压排出,形成一个循环。制冷系统包括在压缩机出口和节流装置入口之间的高压侧211和在节流装置出口和压缩机入口之间的低压侧212。

51.图3a是图1中第一实施例的壳体第二部分152的立体图,图3b是图3a中壳体第二部分152的轴向视图,图3c是阻塞件的立体图,图3d是图3a中壳体第二部分152的剖视图,图3e是图3a中壳体第二部分152和阻塞件的剖视图,图3a-3e示出了壳体第二部分与阻塞件的配合关系。

52.如图3a-图3e所示,壳体第二部分152朝向所述壳体第一部分151的一侧具有大致为平面的壳体配合面135。壳体第二部分152具有排气腔301,以及一对转子轴安装通道304和305。一对转子轴安装通道304和305分别用于安装阳转子连接部129和阴转子连接部139,一对转子轴安装通道304和305延伸穿过壳体配合面135形成轴安装孔314和315。排气腔301的一端延伸穿过壳体配合面135形成配合面开口320,另一端延伸穿过壳体第二部分152的外表面形成压缩机排气口142连通。从而配合面开口320与压缩机排气口142连通。壳体配合面135具有转子投影区域308,转子投影区域308为一对转子110在旋转过程中沿着一对转子

110的轴向方向在所述壳体配合面135上形成的投影区域。转子投影区域308大致为“8”字形,并位于轴安装孔314和315的周围。在一对转子110的旋转过程中,一对排气端面125在壳体配合面135所掠过的范围在转子投影区域308所限定的范围内。转子投影区域308具有密封区域326开口区域328,其中转子投影区域308与配合面开口320的重叠部分形成开口区域328,转子投影区域308的其余部分形成密封区域326。密封区域326能够封密压缩容腔105的末端,以使得压缩容腔105能够形成密封空间。在一对转子的旋转过程中,当压缩容腔105的末端与密封区域326对齐时,压缩容腔105与排气腔301断开,压缩容腔105中的制冷剂气体能够被压缩;在当压缩容腔105的末端与密封区域326错开时,压缩容腔105能够与排气腔301连通,压缩容腔105中的气体能够被排出。配合面开口320还包括滑阀安装区域325,滑阀安装区域325位于开口区域328的远离轴安装孔314和315的一侧,并与开口区域328相接。滑阀安装区域325的形状与滑阀108沿着轴向方向在壳体配合面135上的投影区域的形状相符合,滑阀108能够进入滑阀安装区域325并能够在排气腔301内移动。

53.开口区域328具有一个主排气口311和邻近主排气口311的两侧的辅排气口312和313。辅排气口312位于靠近轴安装孔314的一侧,辅排气口313分别位于靠近轴安装孔315的一侧。其中主排气口311和辅排气口312和313连续延伸。其中主排气口311被配置为一直打开以与排气腔301连通;辅排气口312和313被配置为可选择地打开和关闭,从而与排气腔301连通或断开。

54.在阳转子102的旋转方向上,辅排气口312具有第一侧边缘316和第二侧边缘327,第一侧边缘316和第二侧边缘327的形状均与阳转子102的型线的形状相符合;同样地,在阴转子103的旋转方向上,辅排气口313具有第一侧边缘329和第二侧边缘329,第一侧边缘327和第二侧边缘329的形状均与阴转子103的型线的形状相符合。辅排气口312和313的形状设计使得在阳转子102和阴转子103旋转经过辅排气口312和313各自的第一边缘或第二边缘时,排气压力能够快速地被调节。

55.如图3c-3e所示,压缩机100还包括一对阻塞件318和319,阻塞件318和319分别用于与辅排气口312和313配合从而打开和关闭辅排气口312和313。其中阻塞件318与319结构相似,以下以阻塞件318为例介绍阻塞件的结构。阻塞件318包括密封部361以及杆部362。密封部361大致为平板状,并具有上表面371和下表面372,杆部362与下表面372连接。杆部362大致为圆柱状,杆部362的径向截面积小于下表面372的面积。密封部361的上表面371的形状与相应的辅排气口312的形状匹配。其中阻塞件319与318结构相似,所不同的是,阻塞件319的密封部的上表面的形状与辅排气口313的形状匹配。

56.壳体第二部分152中还设有一对阻塞件安装通道381和382,分别用于安装阻塞件318和319。阻塞件安装通道381和382位于排气腔301的两侧,并沿着大致垂直于壳体配合面135的方向延伸。阻塞件安装通道381包括前段383和后段385,前段383为均匀的柱状,前段383的每个横截面的形状与辅排气口312的形状相匹配,前段383在阻塞件安装通道381的延伸方向上的长度大于阻塞件318的密封部361的厚度。后段385的横截面的形状与杆部362的截面的形状相匹配,后段385在在阻塞件安装通道381的延伸方向上的长度大于阻塞件318的杆部362的长度。

57.当阻塞件318安装在阻塞件安装通道381中时,阻塞件318的杆部362的至少一部分位于后段385中,阻塞件318的密封部361位于前段383中,阻塞件318能够沿着阻塞件安装通

道381的延伸方向在阻塞件安装通道381中移动。(参见图3e所示)

58.前段383具有顶部395、底部396以及连接顶部395和底部396的侧部397,侧部397包括封闭部398和开口部399,其中封闭部398由壳体第二部分152的内壁形成,开口部399位于靠近主排气口311的一侧并与排气腔301连通。也就是说开口部399与排气腔301连续延伸。后段385自前段383的底部396表面向壳体第二部分152的内部延伸形成。后段385自前段383的底部表面向壳体第二部分152的内部延伸形成。后段385的截面积小于前段383的底部表面的面积,从而前段383的底部表面具有围绕后段385的顶部的限位面。后段385与排气腔301分隔设置。后段385中设有液体,例如油,从而形成阻塞件液压室326,阻塞件液压室326中的压力能够被调节,从而阻塞件318能够在阻塞件液压室326中移动。阻塞件液压室326中设有弹簧390,弹簧390设置在阻塞件液压室326的底部和阻塞件318的杆部362的远端之间,为阻塞件318提供一定的支撑力。当阻塞件318在阻塞件液压室326中移动时,密封部361在前段383中移动,当阻塞件318向上(即朝向壳体配合面135)移动到最远距离时,上表面371与壳体配合面135齐平,此时辅排气口312被关闭,气体不能通过辅排气口312进入排气腔301。当阻塞件318向下(即远离壳体配合面135)移动到最远距离时,下表面372抵靠前段383的底部表面形成的限位面上,此时辅排气口312被打开,进入辅排气口312的气体能够通过前段383的开口部399进入排气腔301。壳体第二部分152还包括与后段385连通的液压通道377,液压通道377与液体(例如油)连通。液压通道377包括高压连接通道378和低压连接通道379。高压连接通道378和低压连接通道379分别与高压侧211和低压侧212连通。高压连接通道378和低压连接通道379上分别设有电磁阀336和337,通过调节电磁阀336和337打开和关闭,能够调节阻塞件液压室326中的液体压力,从而使得阻塞件318能够移动以打开或关闭辅排气口312。由于辅排气口312和313附近压力较大,接近于排气压力,因此在阻塞件液压室中设置弹簧390为阻塞件318和319提供辅助支撑力,当辅排气口312和313需要关闭时,液压室的压力以及弹簧390的弹力共同向阻塞件提从与排气压力相反的作用力,上述作用力大于排气压力,从而液压室的压力以及弹簧390共同支撑阻塞件318和319保持在关闭位置。

59.阻塞件319与辅排气口313配合与阻塞件318与辅排气口312的配合类似,在此不再重复描述。

60.本技术所示的双螺杆压缩机内部排气口的位置和形状应保证气体冷媒在压缩容腔内实现预定的压缩,以提高机器运转的经济性。在一些压缩中,压缩机的内容积比可以调节,对于预定的内容积比,压缩机的排气口的面积需要为相应的内容积比匹配。对于具有滑阀的压缩机而言,压缩机的排气口包括由滑阀的一端形成的滑阀排气口和由壳体形成的壳体排气口。滑阀排气口在一定设计工况下能够开启。滑阀排气口和壳体排气口的面积设置与设计工况相关。

61.发明人通过研究发现,具有滑阀排气口和壳体排气口的压缩机,在一定条件下运行时,转子刚旋转至压缩容腔与滑阀排气口连通时,与滑阀排气孔口连通的转子压缩容腔内的压力会继续升高,一直持续升到壳体排气孔口也开启后再旋转一定角度(例如5

°

左右)之后,然后压缩容腔内的压力才开始迅速降低,也就是说转子旋转至压缩容腔刚刚与滑阀排气口连通时,排气口流通面积不足,排气压力过高,高于设计工况的压力。瞬时的排气压力过高会造成排气过程中的脉动能量幅度增大,从而增大压缩机噪声,还会增加耗功,降低

性能。在本技术中,通过设置可开启的辅排气口可以改善这一问题。在本技术中,当满足压缩机的运行内容积比与设计内容积比匹配,并且负荷在70%-100%之间的条件,辅排气口打开,以增加转子刚旋转至压缩容腔与滑阀排气口连通时的排气口面积,以减小排气压力波动,从而进一步降低噪声、提高能效。本技术中所述的压缩机的运行内容积比与设计内容积比匹配是指压缩机的运行内容积比为设计内容积比的0.95-1.05倍。将辅排气口的开启条件设置为负荷在70%-100%之间,是因为负荷较小时,滑阀上的排气口已经消失,为了保证综合部分负荷的性能因此不开启辅排气口。

62.在本技术的一个实施例中,压缩机的压力波动幅度下降了13.3%,功耗从196.2kw下降到193.5kw,制冷剂的质量流量从7.65kg/s上升到7.7kg/s。

63.图4a是本技术第二实施例的壳体第二部分452以及阻塞件的立体图,图4b是图4a中壳体第二部分452的轴向视图,图4c是图4a中阻塞件的示意图,图4d是图4a中壳体第二部分452的剖视图,图4e是图4a中壳体第二部分452和阻塞件的剖视图。图4a所示的实施例与3a所示实施例结构相似,所不同的是,阻塞件418和419的移动方向不同。

64.如图4a-图4e所示,壳体第二部分452包括一对辅排气口412和413,以及一对阻塞件418和419。以下以阻塞件418和辅排气口412为例介绍其配合关系。阻塞件418包括密封部461以及杆部462。密封部461大致为平板状,并具有上表面471和下表面472,以及第一侧部473和第二侧部474。第一侧部473朝向主排气口411,第二侧部474远离主排气口411。杆部462与第二侧部474连接。杆部462大致为圆柱状,杆部462的径向截面积小于第二侧部474的截面积。密封部361的上表面471靠近第一侧部473处的第一边缘的形状与阳转子的型线的形状匹配。

65.壳体第二部分452中还设有一对阻塞件安装通道481和482,分别用于安装阻塞件418和419。阻塞件安装通道481和482位于排气腔401的两侧,并沿着大致平行于壳体配合面435的方向分别向远离主排气口411的方向延伸。阻塞件安装通道481包括前段483和后段485,前段483自壳体配合面向内凹陷形成,所凹陷的深度大至等于阻塞件418的密封部461的厚度,以使得装入前段485的密封部461的上表面与壳体配合面435齐平。前段485的侧部包括由壳体内壁形成的封闭部498以及与主排气口411连通的开口部499。后段自封闭部498向壳体第二部分452内部沿着远离主排气口411的方向延伸形成。从而安装在阻塞件安装通道481中的阻塞件418能够沿着平行于壳体配合面435的方向水平移动。后段485中设有液体,以形成阻塞件液压室426,阻塞件液压室426中的压力能够被调节,从而阻塞件418能够在阻塞件液压室426中移动。阻塞件液压室426中设有弹簧490,弹簧490设置在阻塞件液压室426的端部和阻塞件418的杆部462的远端之间,为阻塞件418提供一定的支撑力。当阻塞件418在阻塞件液压室426中移动时,密封部461在前段483中移动,当阻塞件418向内(即朝向主排气口411)移动到最远距离时,上表面471的第一边缘与主排气口411相接,此时辅排气口412被关闭,气体不能通过辅排气口412进入排气腔401。当阻塞件418向外(即远离主排气口411)移动到最远距离时,密封部461抵靠在前段483的封闭部498的表面形成的限位面上,此时辅排气口412被打开,进入辅排气口412的气体能够通过前段483的开口部499进入排气腔401。

66.阻塞件419与辅排气口413配合与阻塞件418与辅排气口412的配合类似,在此不再重复描述。

67.图5a是本技术第三实施例的壳体第二部分552的立体图,图5b是图5a中壳体第二部分552的轴向视图,图5c是图5a中阻塞件的立体图,图5d是图5a中壳体第二部分552和阻塞件的剖视图。图5a所示的实施例与3a所示实施例结构相似,所不同的是,辅排气口与主排气口的相对位置不同。

68.如图5a-图5d所示,壳体第二部分552包括一对辅排气口512和513,以及一对阻塞件518和519。辅排气口512和513分别位于主排气口511的两侧,并与主排气口511之间具有间隔。以下以阻塞件518和辅排气口512为例介绍其配合关系。阻塞件518的外轮廓大致为圆柱状,并具有上表面571和下表面572,其中上表面571包括第一部分575和第二部分576,其中第一部分575的轮廓与辅排气口512的形状匹配。阻塞件518的底部具有自下表面572向内凹陷而形成的凹部579(参见图5d),凹部579的顶端形成弹簧抵接部578。

69.壳体第二部分552中设有一对阻塞件安装通道581和582,分别用于安装阻塞件518和519。阻塞件安装通道581和582位于排气腔501的两侧,并沿着大致垂直于壳体配合面535的方向向壳体第二部分552的内部延伸。阻塞件安装通道581自壳体配合面535向内凹陷形成。阻塞件安装通道581的内径与阻塞件518的外径匹配,并且阻塞件安装通道581的深度大于阻塞件518的高度,从而阻塞件518能够在阻塞件安装通道581中移动。阻塞件安装通道581包括前段583和后段585,前段583的侧部包括由壳体内壁形成的封闭部598以及与排气腔501连通的开口部599。后段585自前段583的底部向壳体第二部分552内部延伸形成。开口部599朝向滑阀安装区域525,并与主排气口511分隔设置。后段585中设有液体,以形成阻塞件液压室526,阻塞件液压室526中的压力能够被调节,从而阻塞件518能够在阻塞件液压室526中移动。阻塞件安装通道581中设有弹簧590,弹簧590部分地位于阻塞件518的凹部579中。弹簧590的一端与阻塞件液压室526的底部接触,另一端与阻塞件518的凹部579的弹簧抵接部578接触。弹簧590为阻塞件518提供一定的支撑力。当阻塞件518在阻塞件液压室526中向上(即朝向壳体配合面535)移动到最远距离时,上表面571与壳体配合面535齐平,此时辅排气口512被关闭,气体不能通过辅排气口512进入排气腔501。当阻塞件518向下(即远离壳体配合面535)移动到最远距离时,上表面571低于壳体配合面535,此时辅排气口512被打开,进入辅排气口512的气体能够通过前段583的开口部599进入排气腔501。

70.阻塞件519与辅排气口513配合与阻塞件518与辅排气口512的配合类似,在此不再重复描述。

71.图5a所示的实施例与图3a所示的实施例相比,更易于加工和制造,也能够达到如图3a所示的实施例类似的技术效果。

72.图6a是本技术第四实施例的壳体第二部分652的立体图,图6b是图6a中壳体第二部分652的轴向视图,图6c是图6a中阻塞件的立体图,图6d是图6a中壳体第二部分652和阻塞件的剖视图。图6a所示的实施例与5a所示实施例结构相似,所不同的是,辅排气口的形状不同。

73.如图6a-图6d所示,壳体第二部分652包括一对辅排气口612和613,以及一对阻塞件618和619。辅排气口612和613分别位于主排气口611的两侧。以下以阻塞件618和辅排气口612为例介绍其配合关系。辅排气口612包括主体部641以及连接部642,辅排气口612通过连接部642与主排气口611连通。

74.阻塞件618包括主体部645和凸部646,主体部645大致为圆柱状,凸部646自主体部

645的顶部向主体部645的一侧延伸形成。阻塞件618具有上表面671,其中上表面671包括第一部分675和第二部分676,其中第一部分675的轮廓与辅排气口612的形状匹配。阻塞件618的底部具有自下表面672向内凹陷而形成的凹部679(参见图5d),凹部679的顶端形成弹簧抵接部678。

75.壳体第二部分652中设有一对阻塞件安装通道681和682,分别用于安装阻塞件618和619。阻塞件安装通道681和682位于排气腔601的两侧,并沿着大致垂直于壳体配合面635的方向向壳体第二部分652的内部延伸。阻塞件安装通道681自壳体配合面635向内凹陷形成。阻塞件安装通道681包括前段683和后段685,前段683包括主体部648和连通部649,主体部648的侧部包括由壳体内壁形成的封闭部698以及与排气腔601连通的开口部699,连通部649自主体部648朝向主排气口611延伸并与主排气口611连通。连通部649的形状与阻塞件618的凸部646的形状相匹配,并且连通部649的深度大于凸部646的厚度,以使得阻塞件618装入阻塞件安装通道681时,凸部646的表面能够低于壳体配合面635。后段685自前段683的底部向壳体第二部分652内部延伸形成。开口部699朝向滑阀安装区域625,并与主排气口611分隔设置。后段685中设有液体,以形成阻塞件液压室626,阻塞件液压室626中的压力能够被调节,从而阻塞件618能够在阻塞件液压室626中移动。阻塞件安装通道681中设有弹簧690,弹簧690部分地位于阻塞件618的凹部679中。弹簧690的一端与阻塞件液压室626的底部接触,另一端与阻塞件618的凹部679的弹簧抵接部678接触。弹簧690为阻塞件618提供一定的支撑力。当阻塞件618在阻塞件液压室626中向上(即朝向壳体配合面635)移动到最远距离时,上表面671与壳体配合面635齐平,此时辅排气口612被关闭,气体不能通过辅排气口612进入排气腔601。当阻塞件618向下(即远离壳体配合面635)移动到最远距离时,上表面671低于壳体配合面635,此时辅排气口612被打开,进入辅排气口612的气体能够通过前段683的开口部699以及连通部649进入排气腔601。

76.阻塞件619与辅排气口613配合与阻塞件618与辅排气口612的配合类似,在此不再重复描述。

77.与图5a所示的实施例相比,图6a所示的实施例在辅排气口打开时,通过连通部与主排气口连通,有利于使辅排气口附近压力迅速下降,从而压力波动更小。

78.本技术中所述的全部实施例均适用于上述的辅排气口的开启条件,有利于减小压缩机的排气压力波动,从而降低噪音,节约能耗。

79.尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。