1.本发明涉及一种烃类加工工艺,特别涉及一种重油强化混氢加氢工艺、液相加氢反应系统及其对流旋转混合器,用于提高含烃原料加氢过程中的气液传质效率,降低加氢过程氢气用量,减少循环氢系统投资成本,特别是油品滴流床加氢过程。

背景技术:

2.当前,油品加氢通常采用三相反应(气/液/固体催化剂),如传统的滴流床技术。在这些体系中,反应器中的连续相是气相,通常需要大量的氢气以维持反应器中始终是气相连续的。这是因为:一方面,加氢反应是一个微放热反应,为了维持反应温度,需要过量的氢气通过催化剂床层带走反应热;另一方面,在气-液-固三相的反应中,维持较高的氢分压有利于加氢反应,抑制焦炭生成,延长催化剂寿命。富余的氢气通常经循环氢压缩机增压后与新氢混合继续作为反应的氢气进料。这个工艺过程也可以定义为气相循环滴流床加氢工艺。然而,此工艺条件下,床层温升大、径向温差大、能耗高、增加了投资及运行成本。

3.例如,为提供和维持气相连续所需数量的氢气,加氢反应装置最终流出物通常分离成一个含氢气的气相组分和一个液态组分。气相组分通常进入压缩机,然后循环回到反应器入口,以帮助提供大量的氢气,以此维持连续气相。也有其他情况,比如有些炼厂,氢气来源充足,富余的氢气直接外排无需循环氢压缩机增压循环使用,造成能源的严重浪费。

4.循环氢压缩机作为加氢过程的关键设备,投资占整个加氢装置成本的比例较高,氢气换热系统能耗较大,如果能够将加氢过程中的氢气流量减小并省去氢气循环系统和循环氢压缩机,可以为企业节省投资成本。

5.滴流床加氢存在传质阻力大、投资高、运行成本高、能耗高等问题,催生了液固两相加氢工艺(一个液态物料和固体催化剂,也就是液相加氢工艺)。液相加氢工艺虽然通过预混氢、段间补氢、循环溶氢等措施一定程度上解决了传质的问题,但由于重油溶氢量远远低于化学氢耗。限制了液相加氢工艺在高耗氢、重质油劣质油等加氢过程的应用,即使采用强化混氢也不能满足高耗氢反应的供氢需求,高耗氢反应还是需要采用滴流床工艺。

6.但实验发现,如果采用对流旋转混氢器强化混氢,则可以适当降低滴流床加氢工艺的循环氢量。

7.中国专利zl201010539541.3公开了一种重馏分油加氢处理方法。原料油和氢气经加热炉首先进入气液混合器,使氢气和原料油充分混合,然后进入反应器进行反应。所用气液混合器可选择静态混合器或者动态混合器。静态混合器为sv型、sl型、sh型、sx型、sk型、isg型或smv型。动态混合器为星齿轮形混合器、动静齿圈形混合器、月牙槽形混合器或球窝形混合器。

8.中国专利zl201010539543.2公开了一种柴油加氢脱硫方法,其混氢方式同专利zl201010539541.3。所用气液混合器可选择静态混合器或者动态混合器。静态混合器为sv型、sl型、sh型、sx型、sk型、isg型或smv型。动态混合器为星齿轮形混合器、动静齿圈形混合

器、月牙槽形混合器或球窝形混合器。

9.上述专利zl201010539541.3和zl201010539543.2所述混合器的作用是使进入一反的原料中的氢气达到溶解饱和状态。实质上无法提高含氢量,所以一反产物在进入二反前需要先进入气提混氢设备中,脱除硫化氢和氨,再次达到饱和溶氢。

10.如果在重质油加氢过程采用强化混氢技术,可以降低滴流床加氢的氢油比,产品也能满足技术指标要求,则可以大幅度降低循环氢压缩机的投资。目前在公开的专利中尚未见到对流旋转床强化混氢工艺方法的报道。

技术实现要素:

11.本发明的目的在于提供一种重油强化混氢加氢工艺、液相加氢反应系统及其对流旋转混合器,用于提高重质油加氢过程中的气液传质效率,降低加氢过程氢气用量,减少循环氢系统投资成本。本发明的重油强化混氢加氢工艺可以降低氢气用量50%以上。而且本发明重油强化混氢加氢工艺具有流程简单、工艺条件缓和、生成油质量好等优点。

12.为达上述目的,本发明提供一种对流旋转混合器,该对流旋转混合器包括:壳体、导管、气体入口以及混合物出口;导管贯穿壳体,导管在壳体的内部具有变径区,导管于靠近壳体顶部的一端为液体入口;气体入口位于壳体一侧,并与壳体的内部连通;混合物出口位于壳体底部,并与壳体的内部连通。

13.在一实施例中,还包括驱动装置,驱动装置与导管的另一端连接,用以驱动导管进行旋转。

14.在一实施例中,壳体为圆筒状,导管与壳体同轴,变径区位于壳体的中部。

15.本发明还提供一种重油强化混氢加氢工艺,该重油强化混氢加氢工艺包括以下步骤:

16.步骤(1):将重油和氢气输入对流旋转混合器,利用流体的相对运动发生碰撞、雾化并混合,得到油包气微乳状形态的氢油混合物,该氢油混合物的含氢量是饱和溶氢的3~7倍;

17.步骤(2):将氢油混合物输入加氢反应装置进行加氢反应,得到加氢反应产物;

18.步骤(3):将加氢反应产物输入分离装置进行分离,得到气相产物与液相产物。

19.本发明的氢气由气体入口输入对流旋转混合器;重油由液体入口输入对流旋转混合器,并随着导管旋转在变径区甩出,与氢气在壳体内发生碰撞、雾化并混合,得到的氢油混合物从混合物出口输出并输入加氢反应装置。

20.本发明的步骤(1)中,氢油混合物的粒径为接近10~100μm。

21.本发明的步骤(1)中,氢油混合物由加氢反应装置的顶部输入。

22.本发明的步骤(1)中,加氢反应装置中设有催化床层,催化床层的数量为一个或多个,多个催化床层沿加氢反应装置自上而下均匀分布。

23.本发明的对流旋转混合器和加氢反应装置之间还设有加热炉,混氢温度与加热炉出口温度相等;混氢压力与加氢反应装置入口压力相等;氢气和重油的体积比为50:1~300:1。

24.优选地,氢气和重油的体积比为50:1~95:1。

25.本发明的步骤(2)中,加氢反应装置的反应压力为0.1mpa~15.0mpa,反应温度为

180℃~390℃,体积空速为0.1h-1

~4.0h-1

。

26.本发明又提供一种液相加氢反应系统,该液相加氢反应系统包括:对流旋转混合器、加氢反应装置以及分离装置;加氢反应装置与对流旋转混合器连通;分离装置与加氢反应装置连通。

27.本发明还可以详述如下:

28.本发明提供一种重油强化混氢加氢精制的工艺流程,包括以下步骤:

29.1)将重油和氢气送入对流旋转混合器,利用流体的相对运动发生碰撞,形成雾化混合,可得到接近10μm粒径的油包气微乳状形态颗粒,溶液含氢量是饱和溶氢的3~7倍,而后将该氢油混合物送入加氢反应装置;

30.2)用于气相连续的加氢反应区域始终存在大量的微乳状颗粒,在加氢反应装置中,对所述氢油混合物进行加氢反应,得到加氢反应产物;

31.3)将所述加氢反应产物送入分离装置。

32.其中,于步骤1)中,将重油和氢气进行混合的过程为在加氢反应装置之前的对流旋转混合器中进行。对流旋转混合器的主要作用是使进入反应器的馏分油中的氢气达到超饱和状态。实验表明,强化混合可得到粒径接近10~100μm的油包气微乳状颗粒,由于油包气颗粒粒径减小,气液接触面积增大,可以加快反应的速率,提高反应效果。

33.其中,于步骤2)中,在加氢反应装置的催化剂床层中放置加氢催化剂,使氢油混合物从上而下通过催化剂床层的时候即可以发生反应;本发明的加氢反应装置根据装置的规模要求,可以设置一个或一个以上的催化剂床层,避免催化剂压碎。

34.其中,所述对流旋转混合器和加氢反应装置之间还设有加热炉,混氢温度与加热炉出口温度相等;混氢压力与加氢反应装置入口压力相等;氢气和重油的体积比为50:1~300:1,优选地,氢气和重油的体积比为50:1~95:1。

35.本发明的工艺是用于提高重质油加氢过程中的气液传质效率。该重油强化混氢加氢工艺在一个氢气量相对较少的反应区利用加氢反应进行烃类原料的脱硫、脱氮、脱芳烃和脱烯烃反应,而非一个需要大量高压氢气来维持气相连续的反应系统。此处提到的气相反应系统,由于预先将一定量的氢气混合到烃类原料中,或者至少部分氢气,以在加氢反应区域中仅需少量的氢气保持一个连续气相的条件。

36.本发明的重油强化混氢加氢工艺通过连续气相加氢反应过程减少烃类原料中的硫氮、烯烃和芳烃,氢气以粒径10μm微乳状颗粒状态混合进入烃类原料中,充满连续气相加氢反应区中,同时保持持续气相条件。而后,烃类原料直接进入连续气相加氢反应区。在此区域中,烃类原料(或部分)与至少一种加氢催化剂并在加氢精制条件下进行反应从而生成较低硫氮、烯烃和芳烃含量的产品。

37.另外,本发明的烃类原料加氢工艺可以采用本领域现有技术形式,如单段加氢工艺进行加氢精制(一个加氢反应装置)、一段串联加氢工艺进行加氢精制(两个加氢反应装置)。

38.从本发明的描述中可以看到本发明的特点:降低了常规加氢的循环氢压缩机规模,通过本发明的工艺,可以大幅度的降低投资成本及运行成本,本发明工艺流程简单,产品无需循环溶氢,可用于新建加氢装置或者老装置改造。

39.与现有技术相比,本发明的烃类原料加氢工艺,可以降低循环氢压缩机的规模,降

低了投资成本和操作风险。该方法可以降低现有加氢装置的操作压力或操作温度,在现有滴流床加氢技术的基础上进一步降低装置能耗;实现加氢装置低成本投资,低能耗运行,应用前景广阔。

附图说明

40.图1为本发明的对流旋转混合器的一实施例的结构示意图。

41.图2为本发明的对流旋转混合器的一实施例的原理示意图。

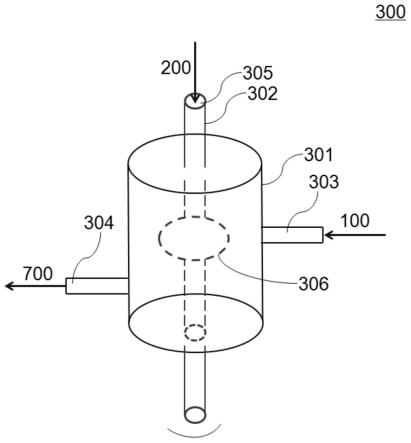

42.图3为本发明的液相加氢反应系统的一实施例的示意图。

43.其中,附图标记:

44.氢气100

45.重油200

46.对流旋转混合器300

47.壳体301

48.导管302

49.气体入口303

50.混合物出口304

51.液体入口305

52.变径区306

53.加氢反应装置400

54.分离装置500

55.氢油混合物700

具体实施方式

56.以下结合附图对本发明的技术方案作详细说明,但本发明的保护范围不限于下述的实施方式,下列实施方式中未特别说明的部件通常为本领域常规结构。

57.图1为本发明的对流旋转混合器的一实施例的结构示意图。本发明的对流旋转混合器300包括壳体301、导管302、气体入口303以及混合物出口304。

58.在一实施例中,壳体301为圆筒状,但本发明并不特别限制壳体301的态样,在其他实施例中,壳体301的形状可以设计为长方体、正方体或其他形状。导管302贯穿壳体301,导管302在壳体301的内部具有变径区306;作为优选地,导管302与壳体301同轴,变径区306位于壳体301的中部。导管302于靠近壳体301顶部的一端为液体入口305;气体入口303位于壳体301一侧,并与壳体301的内部连通;混合物出口304位于壳体301底部,并与壳体301的内部连通。

59.本发明的对流旋转混合器300还包括驱动装置(图未示出),驱动装置与导管302的另一端连接,用以驱动导管302进行旋转。本发明并不特别限制驱动装置的态样,能提供导管302的旋转动力即可,例如但不限于电机。

60.本发明的氢气100由气体入口303输入对流旋转混合器300,氢气100填充于对流旋转混合器300的内部空间;本发明并不特别限制气体入口303,气体入口303的数量可以设置为一个或多个。重油200由液体入口305并通过导管302输入对流旋转混合器300。

61.在一实施例中,氢气100和重油200的体积比为50:1~300:1。优选地,氢气100和重油200的体积比为50:1~95:1。

62.请一并参照图1和图2,图2为本发明的对流旋转混合器的一实施例的原理示意图。驱动装置与导管302的另一端连接,并驱动导管302沿顺时针进行旋转,旋转重油200在变径区306甩出进入对流旋转混合器300的内部空间,重油200与氢气100在对流旋转混合器300的内部空间发生碰撞、雾化并混合,重油200中的氢气达到超饱和状态,得到氢油混合物700。该氢油混合物700的含氢量是饱和溶氢的3~7倍,氢油混合物700的粒径为接近10μ~100m,由于氢气泡粒径减小,气液接触面积增大,可以加快反应的速率,提高反应效果。

63.图3为本发明的液相加氢反应系统的一实施例的示意图。本发明的液相加氢反应系统包括对流旋转混合器300、加氢反应装置400以及分离装置500;加氢反应装置400与对流旋转混合器300连通;分离装置500与加氢反应装置400连通。

64.请同时参照图1和图3,对流旋转混合器300得到的氢油混合物700从混合物出口304输出并输入加氢反应装置400,本发明的氢油混合物700从加氢反应装置400的顶部输入,加氢反应装置400中的催化剂床层上设置加氢催化剂,氢油混合物700从上而下通过催化剂床层的时候即可发生反应。由于氢油混合物中微米级氢气泡的存在,使重油200中氢气达到超饱和,因此在催化剂床层中无需设置补充溶氢内构件。本发明的加氢反应装置根据装置的规模要求,可以设置一个或至少两个催化剂床层,当催化床层为至少两个时,催化床层沿加氢反应装置自上而下均匀分布,避免催化剂压碎。

65.在一实施例中,加氢反应装置400的反应压力为0.1mpa~15.0mpa,反应温度为180℃~390℃,体积空速为0.1h-1

~4.0h-1

。

66.在另一实施方式中,本发明液相加氢反应系统还包括加热炉和分离罐,加热炉设于对流旋转混合器300与加氢反应装置400之间,加热炉与对流旋转混合器300以及加氢反应装置400连通,用于加热重油200与氢气100的混合物。分离罐与分离装置500连通,用于分离未反应气体与重油。分离装置500还可以与压缩机连通,将未反应的氢气通过压缩机压缩后输送至对流旋转混合器300继续混合。

67.氢油混合物700经过加氢反应后得到的混合物输送至分离装置500,分离出主要产品。分离产生的氢气可以通过氢气压缩机压缩后重新返回对流旋转混合器300循环使用。由此,本发明提供一种对流旋转混合器及液相加氢反应系统,提高重质油加氢过程中的气液传质效率,降低加氢过程氢气用量,减少循环氢系统投资成本。本发明的重油强化混氢加氢工艺可以降低氢气用量50%以上。而且本发明重油强化混氢加氢工艺具有流程简单、工艺条件缓和、生成油质量好等优点。

68.本发明中氢气压缩机为新氢压缩机,用于减少氢气损失,让少量未参加反应的氢气进入新氢压缩机,并放回至对流旋转混合器。而常规的滴流床工艺,因为没有强化混氢设备,氢气量通常很大,除了新氢压缩机,还需设置循环氢压缩机,该循环氢压缩机将承担大量未使用氢气的循环工作。因此,本发明技术方案与现有技术相比,由于增加了重油的混氢量,可以省略氢气补充结构,降低了设备成本,减少了能耗。

69.本发明的对流旋转混合器的主要作用是使进入加氢反应装置的馏分油中的氢气达到超饱和状态。实验表明,强化混合可得到粒径接近10~100μm的油包气微乳状颗粒,由于油包气颗粒粒径减小,气液接触面积增大,可以加快反应的速率,提高反应效果。

70.本发明的重油强化混氢加氢工艺包括以下步骤:

71.步骤(1):将重油和氢气输入对流旋转混合器,利用流体的相对运动发生碰撞、雾化并混合,得到油包气微乳状形态的氢油混合物,该氢油混合物的含氢量是饱和溶氢的3~7倍;

72.步骤(2):将氢油混合物输入加氢反应装置进行加氢反应,得到加氢反应产物;

73.步骤(3):将加氢反应产物输入分离装置进行分离,得到气相产物与液相产物。

74.本发明的工艺是用于提高重质油加氢过程中的气液传质效率。该重油强化混氢加氢工艺在一个氢气量相对较少的反应区利用加氢反应进行烃类原料的脱硫、脱氮、脱芳烃和脱烯烃反应,而非一个需要大量高压氢气来维持气相连续的反应系统。此处提到的气相反应系统,由于预先将一定量的氢气混合到烃类原料中,或者至少部分氢气,以在加氢反应区域中仅需少量的氢气保持一个连续气相的条件。

75.本发明的重油强化混氢加氢工艺通过连续气相加氢反应过程减少烃类原料中的硫氮、烯烃和芳烃,氢气以粒径10~100μm微乳状颗粒状态混合进入烃类原料中,充满连续气相加氢反应区中,同时保持持续气相条件。而后,烃类原料直接进入连续气相加氢反应区。在此区域中,烃类原料(或部分)与至少一种加氢催化剂并在加氢精制条件下进行反应从而生成较低硫氮、烯烃和芳烃含量的产品。

76.另外,本发明的烃类原料加氢工艺可以采用本领域现有技术形式,如单段加氢工艺进行加氢精制(一个加氢反应装置)、一段串联加氢工艺进行加氢精制(两个加氢反应装置)。

77.从本发明的描述中可以看到本发明的特点:降低了常规加氢的循环氢压缩机规模,通过本发明的工艺,可以大幅度的降低投资成本及运行成本,本发明工艺流程简单,产品无需循环溶氢,可用于新建加氢装置或者老装置改造。

78.与现有技术相比,本发明的烃类原料加氢工艺,可以降低循环氢压缩机的规模,降低了投资成本和操作风险。该方法可以降低现有加氢装置的操作压力或操作温度,在现有滴流床加氢技术的基础上进一步降低装置能耗;实现加氢装置低成本投资,低能耗运行,应用前景广阔。

79.以下结合具体实施例对本发明进行详细描述,但不作为对本发明的限定。

80.实施例a

81.本实施例提供一种重油强化混氢加氢工艺,包括以下步骤:

82.1)将混合蜡油原料和氢气在对流旋转混合器中进行混合,形成微乳状态的氢油混合物,将该氢油混合物从顶部送入加氢反应装置;

83.2)在加氢反应装置中,对氢油混合物进行加氢反应,得到加氢反应产物,该加氢反应装置中包括1个催化剂床层,该加氢反应工艺条件为:反应压力12.0mpa,反应温度为380℃,氢油比70:1,体积空速为1.0h-1

;

84.3)将该加氢反应产物送入分离装置,分离出主要产品精制蜡油。

85.实施例b

86.本实施例提供一种重油强化混氢加氢工艺,包括以下步骤:

87.1)将混合蜡油原料和氢气在对流旋转混合器中进行混合,形成微乳状态的氢油混合物,将该氢油混合物从顶部送入加氢反应装置;

88.2)在加氢反应装置中,对氢油混合物进行加氢反应,得到加氢反应产物,该加氢反应装置中包括2个催化剂床层,该加氢反应工艺条件为:反应压力10.5mpa,反应温度为350℃,氢油比95:1,体积空速为0.7h-1

;

89.3)将该加氢反应产物送入分离装置,分离出主要产品精制蜡油。

90.实施例c

91.本实施例提供一种重油强化混氢加氢工艺,包括以下步骤:

92.1)将混合柴油和氢气在对流旋转混合器中进行混合,形成微乳状态的氢油混合物,顶部将该氢油混合物从部送入加氢反应装置;

93.2)在加氢反应装置中,对氢油混合物进行加氢反应,得到加氢反应产物,该加氢反应装置中包括2个催化剂床层,该加氢反应工艺条件为:反应压力5.0mpa,反应温度为350℃,氢油比50:1,体积空速为2.0h-1

;

94.3)将该加氢反应产物送入分离装置,分离出主要产品精制柴油。

95.下面的结合实施例及其实验数据将对本发明作进一步说明,以清楚显示本发明的技术效果。本发明技术的应用不限于实施例,工艺条件根据所用催化剂的性质会有所不同。

96.实施例1

97.原料a与氢气在对流旋转混合器中充分混合后,从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮组合催化剂,反应条件为:压力12.0mpa、反应温度380℃,氢油比70:1,空速1.0h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质列于表2。

98.由表2可见,采用该工艺技术,产品硫含量为278μg/g、氮含量366μg/g,明显降低产品的硫、氮含量,有利于后续的加氢裂化或催化裂化反应。

99.实施例2

100.原料b与氢气在对流旋转混合器中充分混合后,从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮催化剂,反应条件为:压力10.5mpa、反应温度350℃,氢油比95:1,空速0.7h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质列于表2。

101.由表2可见,采用该工艺技术,产品硫含量为641μg/g、氮含量307μg/g,明显降低产品的硫、氮含量,有利于后续的加氢裂化或催化裂化反应。

102.实施例3

103.原料c与氢气在对流旋转混合器中充分混合后,从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮催化剂,反应条件为:压力5.0mpa、反应温度350℃,氢油比50:1,空速2.0h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质列于表2。

104.由表2可见,采用该工艺技术,产品硫含量为8μg/g、氮含量74μg/g、明显降低产品的硫、氮含量,有利于后续的加氢裂化反应。

105.实施例4

106.原料a与氢气未采用本技术混合,直接从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮组合催化剂,反应条件为:压力12.0mpa、反应温度380℃,氢油比700:1,空速1.0h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质

列于表2。

107.由表2可见,采用该工艺技术,产品硫含量为275μg/g、氮含量368μg/g,明显降低产品的硫、氮含量,有利于后续的加氢裂化或催化裂化反应。

108.实施例5

109.原料b与氢气未采用本技术混合,直接从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮催化剂,反应条件为:压力10.5mpa、反应温度350℃,氢油比500:1,空速0.7h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质列于表2。

110.由表2可见,采用该工艺技术,产品硫含量为645μg/g、氮含量310μg/g,明显降低产品的硫、氮含量,有利于后续的加氢裂化或催化裂化反应。

111.实施例6

112.原料c与氢气未采用本技术混合,直接从加氢反应装置顶部进入加氢反应装置,加氢反应装置装填加氢脱硫脱氮催化剂,反应条件为:压力5.0mpa、反应温度350℃,氢油比350:1,空速2.0h-1

,流出物经过分离装置得到精制产品,原料油性质列于表1,产品性质列于表2。

113.由表2可见,采用该工艺技术,产品硫含量为7μg/g、氮含量78μg/g、明显降低产品的硫、氮含量,有利于后续的加氢裂化反应。

114.比较例1

115.处理相同性质的合成油品原料d,采用本发明的工艺方法与常规的单段工艺对比数据见表3。由表3可以看出,在工艺条件相当的情况下,目的产品的各项指标基本相当,但本发明的工艺方法所用氢气量较常规方法节省71%。

116.表1实施例1~6所用原料油的性质

117.项目原料a原料b原料c原料油混合蜡油1混合蜡油2混合柴油密度,g/cm30.92170.90340.8466馏程,℃321~585200~550182~346硫含量,μg/g1544264111040氮含量,μg/g35201918757

118.表2实施例1~6试验结果

119.项目实施例1实施例2实施例3实施例4实施例5实施例6密度,g/cm30.89650.88870.84140.89670.88930.8417馏程,℃297~574181~541175~338295~570183~538173~331硫含量,μg/g27864182756457氮含量,μg/g3663077436831078

120.表3对比例1原料油性质及试验结果

121.[0122][0123]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。