通过流化催化裂化方法和装置由原油生产轻质烯烃

背景技术:

1.当烃混合物的终沸点高(如超过550℃)时,该烃混合物一般不能直接加工。这些重质烃的存在可能导致在反应器中形成焦炭,其中这样的焦化可能快速地发生。全原油一般还含有杂质,如康拉逊碳(conradson carbon)、金属以及使全原油的直接加工更加困难的其他物质。

2.此外,致密油和页岩油的出现提供了丰富的油资源。然而,由于油性质和化学组成方面的差异,其构成了重大的加工挑战。具体地,为了在炼油厂中使用fcc技术来加工致密油/页岩油,与加工常规原油相比,一大挑战是高水平的非常规金属如铁和钙。

3.例如,高水平的铁、钙和其他金属可能导致铁和钙在催化剂表面上沉积。沉积的铁和钙可能在催化剂上形成厚的金属壳层,从而导致油蒸气扩散性的损失。这导致转化率的损失以及焦炭和重油产品的增加。催化剂上高水平的铁和钙沉积可能会改变催化剂性质,从而影响催化剂循环并导致加工和性能问题。

4.为了最小化这些非常规金属的影响,尤其是在致密油/页岩油中发现的较高污染物水平下,炼油厂通常必须显著增加其每日催化剂添加以缓解催化剂上的金属沉积并促进催化剂循环。然而,这会导致运营成本的急剧增加。

技术实现要素:

5.本文的实施方案涉及一种反应器系统,其被配置用于从原油的重质部分中高效地去除污染物(ccr、镍、钒、氮、钠、铁、钙等)。产物被输送至共用主分馏段。然后可以在流化催化裂化(fcc)单元中加工具有较低污染物的重质进料,总体构思采用了具有脱碳途径(carbon rejection approach)的流化催化反应平台。

6.在一个方面,本文的实施方案涉及一种可用于全原油的催化裂化的系统。所述系统可以包括用于将全原油分离成轻质沸腾馏分和重质沸腾馏分的分离器。所述系统还可以包括为了再生废第一催化剂和废第二催化剂而提供的再生器。在多个实施方案中,再生器可以包括用于传送经再生的第一催化剂和第二催化剂的混合物的第一出口,以及用于传送经再生的第一催化剂和第二催化剂的混合物的第二出口。提升管反应器可以被配置为接收经再生的催化剂的混合物,并且可以用于使重质沸腾馏分与催化剂混合物接触以将重质沸腾馏分中的烃转化为较轻质烃。催化剂混合物可以包括第一催化剂和第二催化剂,并且第一催化剂的密度可以大于第二催化剂的密度,第一催化剂的粒度可以大于第二催化剂的粒度,或者第一催化剂的密度和粒度可以都比第二催化剂大。提升管反应器可以包括用于接收包含来自再生器的经再生的第一催化剂和第二催化剂的催化剂混合物的入口,以及用于传送转化烃和催化剂混合物的混合物的出口。

7.所述系统还可以包括用于使轻质沸腾馏分与包括第一催化剂和第二催化剂的浓缩催化剂混合物接触的第二反应器,其中与从催化剂再生器接收的混合物相比,第一催化剂的浓度可以升高。第二反应器可以包括用于接收包含来自再生器的经再生的第一催化剂和第二催化剂的催化剂混合物的入口,以及用于将转化烃、第一催化剂和第二催化剂的混

合物传送至催化剂分离系统的出口。

8.催化剂分离系统可以被配置为基于催化剂尺寸或催化剂密度中的至少一种,将第一催化剂与包含第二催化剂和转化烃的混合物分离,由此产生包含分离的第一催化剂的第一流以及包含第二催化剂和转化烃的第二流。催化剂分离系统可以为第二反应器的用于接收包含分离的第一催化剂的第一流的入口进料,由此提高第一催化剂在第二反应器中的浓度。

9.可以提供一个或多个分离容器(disengagement vessel)以用于将催化剂与转化烃分离。分离容器可以包括一个或多个入口,所述一个或多个入口用于接收(i)包含第二催化剂和转化烃的第二流和/或(ii)转化烃和催化剂混合物的混合物。分离容器可以被配置为分离和回收包含转化烃的第一流出物以及包含废第一催化剂和第二催化剂的混合物的第二流出物。还可以提供用于将来自一个或多个分离容器的废第一催化剂和第二催化剂的混合物传送至再生器的流动管线。

10.在另一个方面,本文的实施方案涉及用于全原油的催化裂化的方法。所述方法可以包括将全原油分离成轻质沸腾馏分和重质沸腾馏分。然后可以在第一双反应器双催化剂系统中转化重质沸腾馏分,产生转化烃流出物。可以在第二双反应器双催化剂系统中转化轻质沸腾馏分,产生转化烃流出物。

11.然后可以在共用分馏系统中分离来自第一双反应器双催化剂系统和第二双反应器双催化剂系统中的每一个的转化烃流出物,所述共用分馏系统被配置为将转化烃馏分分离成两种、三种或更多种烃馏分。烃馏分可以包括例如一种或多种含烯烃馏分和经处理的流化催化裂化原料。

12.在第一双反应器双催化剂系统中转化重质沸腾馏分可以包括使重质沸腾馏分与渣油流化催化裂化催化剂接触以及使被污染的渣油流化催化裂化催化剂与金属捕集剂接触。在第二双反应器双催化剂系统中转化轻质沸腾馏分可以包括在第一反应器中使经处理的流化催化裂化原料与包含第一催化剂和第二催化剂的混合催化剂体系接触,以及在第二反应器中使轻质沸腾馏分与包含第一催化剂和第二催化剂的混合催化剂体系接触。与第一反应器和/或从催化剂再生器接收的相比,在第二反应器中,第一催化剂的相对浓度可以更高。在转化后,可以将来自第一反应器和第二反应器中的每一个的流出物分离成废催化剂混合物和转化烃流出物。然后将来自第一双反应器双催化剂系统和第二双反应器双催化剂系统的转化烃流出物进料至共用分馏系统。

13.在又一个方面,本文的实施方案涉及一种可用于全原油的催化裂化的系统。所述系统可以包括用于将全原油分离成轻质沸腾馏分和重质沸腾馏分的分离器。所述系统还可以包括第一双反应器双催化剂系统和第二双反应器双催化剂系统,其各自产生转化烃流出物。共用分馏系统可以接收来自第一双反应器双催化剂系统和第二双反应器双催化剂系统中的每一个的转化烃流出物,所述共用分馏系统被配置为将转化烃馏分分离成两种以上烃馏分,其包括一种或多种含烯烃馏分和经处理的流化催化裂化原料。

14.第一双反应器双催化剂系统可以被配置用于使重质沸腾馏分与渣油流化催化裂化催化剂接触以及使被污染的渣油流化催化裂化催化剂与金属捕集剂接触。

15.第二双反应器双催化剂系统可以包括第一反应器,其用于使经处理的流化催化裂化原料与包含第一催化剂和第二催化剂的混合催化剂体系接触。第二双反应器双催化剂系

统还可以包括第二反应器,其用于使轻质沸腾馏分与包含第一催化剂和第二催化剂的混合催化剂体系接触。与本文的其他实施方案一样,与第一反应器或从再生器接收的相比,第一催化剂在第二反应器中的相对浓度可以更高。

16.所述系统还可以包括催化剂分离容器,其被配置为接收来自第一反应器和第二反应器中的每一个的流出物并将其分离成废催化剂混合物以及进料至共用分馏系统的来自第二双反应器双催化剂系统的转化烃流出物。

17.根据以下描述和所附权利要求,其他方面和优点将是明显的。

附图说明

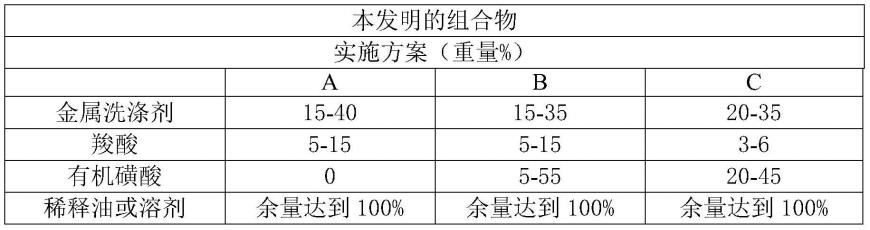

18.图1a和1b是可用于本文的实施方案的催化剂浓缩系统的简化流程图。

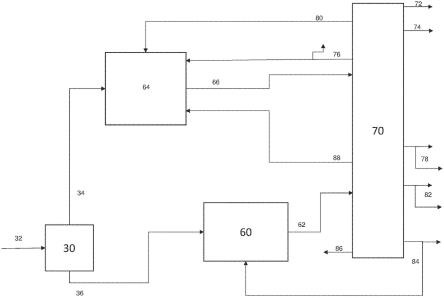

19.图2是根据本文的实施方案的一种用于全原油转化的方法的简化流程图。

20.图3是根据本文的实施方案的一种用于全原油转化的方法的简化流程图。

具体实施方式

21.如本文所使用的,术语“催化剂”和“粒子”及类似术语可以互换使用。以上所概述的,以及如下文进一步描述的,本文的实施方案基于尺寸和/或密度来分离混合颗粒材料以在全原油转化系统中实现有利效果。例如,用于促进反应的粒子或颗粒材料可以包括催化剂、吸收剂和/或不具有催化活性的传热材料。

22.本文的实施方案总体上涉及用于提高全原油和其他宽沸程烃混合物的可加工性的系统和方法。更具体地,本文的实施方案涉及通过使用混合催化剂体系和/或混合催化剂/吸附剂体系的流化催化裂化来加工全原油和其他宽沸程烃混合物的生产率和/或灵活性。本文公开的方法和装置可以有利于将全原油和其他宽沸程烃混合物整体转化成非常高收率的轻质烯烃(低碳烯烃,light olefin)(如丙烯和乙烯)和芳烃,以及在一些实施方案中具有高辛烷值的汽油和/或柴油。

23.本文的实施方案包括反应系统或调节系统,其可以包括共用再生器。共用再生器可以用于使粒子混合物再生,所述粒子混合物可以包括例如两种以上催化剂的混合物,催化剂与污染物捕集添加剂的混合物,两种以上催化剂与污染物捕集添加剂的混合物,污染物捕集添加剂与传热粒子的混合物,以及催化剂、污染物捕集添加剂和/或惰性粒子的其他可能组合。

24.本文的实施方案还可以包括催化剂浓缩系统或容器,和/或污染物捕集添加剂浓缩系统或容器。因为可以从共用再生器提供粒子混合物,所以可以提供催化剂/捕集添加剂浓缩系统以提高在反应器或处理器中使用的所需催化剂或捕集添加剂的浓度。在一些实施方案中,与从再生器接收的相比,催化剂或捕集添加剂可以浓缩至三至四倍的水平。于是,与混合粒子体系相比,浓缩的催化剂或添加剂可以提供更有利的转化或处理。

25.催化剂的浓缩可以例如在如图1a和1b中所示的分离系统2中进行,其中相同的附图标记表示相同的部件。可以将包括蒸气和催化剂的混合物经由流动管线4进料至固体分离装置6。如图1a中所示的,流动管线4在一些实施方案中可以是传送转化烃以及催化剂粒子的混合物的移动床或流化床反应器7的流出物管线,或是移动床/流化床污染物去除容器7的流出物管线。在其他实施方案中,如图1b中所示的,流动管线4可以是提升管反应器,其

用于使一种或多种烃原料8、10与经由流动管线12接收的催化剂的混合物(如来自催化剂再生器(未示出))接触。蒸气和催化剂的混合物可以包括例如转化烃、第一催化剂和第二催化剂,如可以是从用于催化转化烃的提升管反应器或移动床反应器接收的。在其他实施方案中,进料至固体分离器6的混合物可以包括例如提升气体、催化剂和金属捕集剂的混合物,如可以是从污染物去除容器7接收的。

26.进料至固体分离装置6的混合物中的粒子可以包括第一粒子类型(如用于渣油裂化的第一催化剂或金属捕集剂)和第二粒子类型(如第二催化剂),其中与第二粒子类型相比,第一粒子类型可以具有更大的直径或更高的密度中的至少一种。在固体分离装置6中,可以分离蒸气和混合粒子,从而回收包括更大和/或密度更大的第一粒子类型的固体流20,以及包括提升气体/转化烃和第二粒子类型的混合流出物流22。

27.在一些实施方案中,如图1a中所示的,可以将流出物22转送至下游单元(未示出)。例如,可以将流出物22进料至用于将第二催化剂与烃蒸气分离的分离容器(未示出)。作为另一个示例,可以将流出物22进料至用于将提升气体与催化剂分离的催化剂再生器(未示出)。然后可以将经由流动管线20回收的粒子返回至反应器7,由此在反应器7内浓缩粒子(金属捕集剂或第一催化剂)。

28.在其他实施方案中,如图1b中所示的,可以将流出物22进料至用于将经由流动管线26回收的流出物蒸气与经由流动管线28回收的催化剂分离的分离器,如旋风分离器24。然后可以将经由流动管线28回收的粒子返回至催化剂再生器(未示出),并且可以将经由流动管线20回收的粒子返回至提升管反应器4,由此在提升管反应器4中浓缩第二催化剂。

29.在一些实施方案中,可用于全原油的催化裂化的系统可以包括单再生器双反应器系统,其在本文中也被称为双反应器双催化剂系统。该系统可以包括用于加工全原油的至少两个反应器,如移动床或流化床反应器和提升管反应器、多个提升管反应器或者多个移动床或流化床反应器。每个反应器容器都可以接收来自单个再生器的催化剂。

30.现在参考图2,示出了一种用于加工全原油的反应器系统,其中相同的附图标记表示相同的部件。该系统可以包括用于将全原油32(如脱盐的全原油)分离成轻质沸腾馏分34和重质沸腾馏分36的分离器30。在一些实施方案中,将全原油分离成轻质沸腾馏分和重质沸腾馏分可以包括将95%终沸点温度在约300℃至约420℃范围内的轻质沸腾馏分与重质沸腾馏分分离。然而,分离的实际分馏点可以基于被加工的具体原油。

31.所述系统还可以包括用于再生废第一催化剂和废第二催化剂的再生器38。催化剂混合物可以包含第一催化剂和第二催化剂,其中第一催化剂的密度大于第二催化剂的密度,第一催化剂的粒度大于第二催化剂的粒度,或者第一催化剂的密度和粒度都比第二催化剂大。

32.再生器38可以包括用于传送经再生的第一催化剂和第二催化剂的混合物的第一出口12,以及也用于传送来自再生器的经再生的第一催化剂和第二催化剂的混合物的第二出口25。出口25可以将催化剂进料至提升管反应器3的入口28,其中进料至提升管反应器的催化剂混合物可以包括来自再生器的第一催化剂和第二催化剂的混合物。例如,可以使用流化气体1a来将催化剂传送到反应器3中。在提升管反应器3中,可以使重质沸腾馏分36与催化剂混合物接触,从而将重质沸腾馏分中的烃转化为较轻质烃。然后提升管反应器的出口40可以将反应器流出物(转化烃和催化剂混合物的混合物)传送至分离容器42。

33.出口12可以将经再生的第一催化剂和第二催化剂进料至用于使轻质沸腾馏分34与包含第一催化剂和第二催化剂的浓缩催化剂混合物接触的第二反应器7。如上文关于图1a和1b所描述的,可以通过催化剂浓缩分离系统2使用催化剂/固体分离系统6在第二反应器7中浓缩第一催化剂。第二反应器可以包括用于接收包含来自再生器的经再生的第一催化剂和第二催化剂的催化剂混合物的入口。如关于图1a所描述的,第二反应器还可以包括用于将转化烃、第一催化剂和第二催化剂的混合物传送至催化剂/固体分离系统6的出口4,其中催化剂分离系统可以基于催化剂尺寸或催化剂密度中的至少一种将第一催化剂与包含第二催化剂和转化烃的混合物分离。可以从催化剂分离系统6回收包含分离的第一催化剂的第一流20以及包含第二催化剂和转化烃的第二流22。然后可以将第一催化剂流20进料至反应器7的入口,由此提高第一催化剂在第二反应器中的浓度。

34.可以将来自提升管反应器3和第二反应器7的流出物都进料至分离容器42。相应地,分离容器42可以包括一个或多个入口40,其用于接收(i)包含第二催化剂和转化烃的流22以及(ii)来自反应器3的流出物流40,其包含转化烃和催化剂混合物的合并流。分离容器42可以被配置为分离和回收包含转化烃的第一流出物44以及包含废第一催化剂和第二催化剂的混合物的第二流出物46。可以提供流动管线48和流化气体50以将废第一催化剂和第二催化剂的混合物传送至再生器。

35.在其他实施方案中,如在使用如图1b所示的一体化反应器/分离系统的情况下,可以将第二催化剂经由75进料至再生器,并且可以将转化烃流26与图2中的流44合并以用于下游加工。这样的下游加工可以包括例如分离石脑油、轻质石脑油或汽油馏分,可以将它们与轻质沸腾馏分34一起经由流动管线43进料至第二反应器7以进行转化。在其他实施方案中,下游的流出物的分离可以产生轻质循环油馏分,其可以用作骤冷介质55。在一些实施方案中,可以将经由下游加工而回收的其他各种烃流进料至提升管反应器3。

36.现在参考图3,示出了根据本文的其他实施方案的一种用于全原油的催化裂化的系统的简化工艺流程图,其中相同的附图标记表示相同的部件。用于全原油的催化裂化的系统可以包括用于将全原油32分离成轻质沸腾馏分34和重质沸腾馏分36的分离系统30。在一些实施方案中,将全原油分离成轻质沸腾馏分和重质沸腾馏分可以包括将95%终沸点温度在约300℃至约420℃范围内的轻质沸腾馏分与重质沸腾馏分分离。然而,用于分离的实际分馏点可以基于被加工的具体原油。

37.可以将重质沸腾馏分36进料至第一双反应器双催化剂系统60。第一双反应器双催化剂系统60可以包括例如提升管反应器和污染物捕集剂浓缩容器(未示出)。污染物捕集剂浓缩容器可以类似于图1a或1b中所示的,并且可以用于升高容器内的金属捕集剂的浓度。在第一双反应器双催化剂系统60中的反应后,可以回收转化烃流出物62。在一些实施方案中,第一双反应器双催化剂系统60中的催化剂可以包括渣油流化催化裂化催化剂。

38.可以将轻质沸腾馏分34进料至第二双反应器双催化剂系统64。第二双反应器双催化剂系统64可以包括例如提升管反应器和二级反应器(其可以类似于图2中所示出的),产生转化烃流出物66。

39.可以提供分馏系统70以用于分离来自第一双反应器双催化剂系统60和第二双反应器双催化剂系统64中的每一个的转化烃流出物62、66。转化烃馏分在共用分馏系统70中的分离可以导致产生两种、三种或更多种烃馏分。在多个实施方案中,两种或更多种烃馏分

可以包括一种或多种含烯烃馏分,如乙烯馏分72、丙烯馏分74、丁烯或c4馏分76以及c5馏分78、轻质石脑油馏分80、中质或重质石脑油馏分82、轻质循环油84、油浆86和经处理的fcc原料88。经处理的原料88可以包括例如来自重质沸腾馏分的经处理的烃,其将适合进料至在系统64或图2所述的任何反应器中的流化催化裂化系统。轻质石脑油馏分80和c4馏分76也将是出色的进料,可以将其部分地或完全地再循环至在系统64或图2所述的任何反应器中的流化催化裂化系统。如上所提及的,轻质循环油可以作为反应器后骤冷剂、稀释剂或作为原料进料至反应系统60、64中的一个或两者。

40.可以使用第二双反应器双催化剂系统64来加工轻质沸腾馏分和经处理的fcc原料。可以将经处理的fcc原料88进料至第二双反应器双催化剂系统的提升管反应器,并且可以将轻质沸腾馏分进料至催化剂浓缩反应器。如果需要,可以将重质石脑油馏分82进料至反应器系统60或64中的任一个,这取决于作为进料或稀释剂的要求。

41.在一些实施方案中,可以将中质或重质石脑油82进料至芳烃联合装置。芳烃联合装置可以包括例如用于将重质石脑油烃转化为芳烃的重整反应器以及用于转化、回收和/或分离各种芳烃馏分如苯、甲苯和二甲苯的其他相关设备。

42.可用于本文的实施方案的催化剂体系可以包括一种或多种裂化催化剂。在一些实施方案中,催化剂体系可以采用两种类型的催化剂,其各自有利于不同类型的烃进料。第一裂化催化剂可以可用于催化裂化较重质烃原料和从中去除污染物,如耐金属的fcc或rfcc催化剂或金属捕集剂,或者本领域已知的其他类似催化剂或塔底产物裂化添加剂。第二裂化催化剂可以是可用于裂化c4或石脑油馏程的烃并且对生产轻质烯烃具有选择性的催化剂,如与y型沸石催化剂组合的zsm-5或zsm-11型催化剂,或本领域已知的其他类似催化剂。为了有利于在本文公开的一些实施方案中的反应器方案和加工,第一裂化催化剂可以具有第一平均粒度和密度,并且可以比第二裂化催化剂更大和/或密度更大,以使得可以基于密度和/或尺寸(例如,基于催化剂粒子的终端速度或其他特性)分离这些催化剂。本技术的主要目的在于同时处理原油中的较重质烃馏分以及将原油的所有馏分催化裂化为轻质烯烃和芳烃。可以在加工含硫或者中质或重质原油的同时采用这些催化剂体系。

43.在其他实施方案中,催化剂体系可以采用两种类型的催化剂,其各自有利于不同类型的烃进料。第一催化剂可以是可用于裂化c4或石脑油馏程或经处理的重质烃并且对生产轻质烯烃具有选择性的催化剂,如与y型沸石催化剂组合的zsm-5或zsm-11型催化剂,或本领域已知的其他类似催化剂或添加剂。第二裂化催化剂可以可用于裂化较重质烃原料,如耐金属的fcc或rfcc催化剂或金属捕集剂或本领域已知的其他类似催化剂或塔底产物裂化添加剂。为了有利于在本文公开的一些其他实施方案中的反应器方案和加工,第一裂化催化剂可以具有第一平均粒度和密度,并且可以比第二裂化催化剂更大和/或密度更大,以使得可以基于密度和/或尺寸(例如,基于催化剂粒子的终端速度或其他特性)分离这些催化剂。本技术的主要目的在于将原油的较重质烃馏分转化为中质或较轻质馏分,然后最大化将原油的所有馏分催化裂化为轻质烯烃和芳烃(以实现来自全原油裂化的这些石化结构单元的最高产物收率、选择性)。

44.可用于本文的实施方案的吸附剂或污染物捕集添加剂可以包括在污染物去除容器中的条件下对污染物的亲和力比对催化剂的亲和力高的化合物和结构。污染物因此可以优先被吸收或保留在污染物捕集添加剂上。为了有利于在本文公开的一些实施方案中的加

工方案,即污染物捕集添加剂与催化剂的分离,污染物捕集添加剂可以具有比一种或多种催化剂大的平均粒度和/或比一种或多种催化剂大的密度,以使得可以基于密度和/或尺寸将污染物捕集添加剂与催化剂中的一种或多种分离。

45.各种烃原料可能遇到的污染物可以包括铁、铜、钙、磷、钒、镍、氯和钠等中的一种或多种。这样的污染物可能对用于将较重质烃转化为较轻质烃的催化剂如裂化催化剂(包括fcc催化剂)具有不利影响。各种污染物可能使裂化催化剂中毒并降低其活性。污染物还可能堵塞孔隙或降低通过催化剂孔隙的扩散性,从而抑制催化剂的有效性或导致过程设备的机械损坏或更高的成本。

46.如上所述,污染物捕集添加剂对污染物的亲和力应该比对催化剂的亲和力高。因此,所使用的污染物捕集添加剂的具体类型可以取决于作为目标的一种或多种具体污染物。可用于本文公开的一些实施方案的污染物捕集添加剂可以包括由fcc催化剂供应商制造的市售的钒/镍/铁捕集剂(添加剂)。在一些实施方案中,金属捕集添加剂可以包括基于氧化镁和/或氧化铝的载体,其具有钙、锡、铯或其他金属促进剂,以用于有效地捕集铁、铜、磷、钒、镍、钠、钙、氯或者烃原料内可能包含的其他污染物金属。从fcc催化剂(主要负责催化裂化)中高效去除这些污染物可以最小化它们在提升管反应器中的不利影响。

47.为了提高固体分离效率,与裂化催化剂相比,污染物捕集添加剂可以具有更大的粒度和/或更高的密度。例如,裂化催化剂,如在商业fcc单元中通常使用的基于y型沸石的fcc裂化催化剂,可以具有在约20微米至约200微米范围内的典型粒度,并且可以具有在约0.60g/cc至约1.1g/cc范围内的表观堆密度。在根据本文的实施方案的fcc和各种相关裂化工艺中使用的这些催化剂/添加剂可以包括单一类型的催化剂或催化剂的混合物。在其他实施方案中,这些催化剂/添加剂性质是相反的,这取决于图1a、1b、2和3中描述的应用、目的和所得工艺方案。

48.与所使用的裂化催化剂/添加剂相比,可用于本文的实施方案的污染物捕集添加剂可以具有更大的粒度,如在约20微米至约350微米范围内的粒度。另外地或备选地,与催化剂相比,污染物捕集添加剂可以具有更大的堆密度,如在约0.7g/cc至约1.2g/cc范围内的密度。

49.在污染物捕集添加剂和催化剂之间的尺寸和/或密度的差异可以有利于在固体分离器中的分离。本文的实施方案可以使用用于将污染物捕集添加剂与催化剂分离的分级器/分离器。这种装置可以附接至现有的fcc汽提器或再生器容器。

50.可以根据本文公开的实施方案加工的烃混合物可以包括具有一定沸点范围的各种烃混合物,其中混合物的终沸点可以大于500℃,如大于525℃、550℃或575℃。高沸点烃如沸点超过550℃的烃的量可以低至0.1重量%、1重量%或2重量%,但可以高达10重量%、25重量%、50重量%或更大。该描述关于原油如全原油进行解释,但是可以使用任何高终沸点烃混合物。然而,本文公开的方法可以应用于原油、凝析油和具有宽沸点曲线和高于500℃的终点的烃。这样的烃混合物可以包括全原油、原始原油、加氢处理的原油、瓦斯油、减压瓦斯油、加热油、喷气燃料、柴油、煤油、汽油、合成石脑油、残油重整油、费-托液体(fischer-tropsch liquid)、费-托气体、天然汽油、馏分油、原始石脑油、天然气凝析油、常压管式蒸馏塔底产物(atmospheric pipestill bottoms)、真空管式蒸馏流(vacuum pipestill streams)(包括塔底产物)、宽沸程石脑油到瓦斯油凝析油、由废塑料得到的油、

来自炼油厂的重质非原始烃流、真空瓦斯油、重质瓦斯油、常压渣油、加氢裂化的蜡和费-托蜡等。在一些实施方案中,烃混合物可以包括沸点从石脑油馏程或更轻质到真空瓦斯油馏程或更重质的烃。当根据本文的实施方案加工全原油时,例如,本文的方法和系统可以包括进料制备段,其可以包括脱盐器。

51.原油含有从丁烷到vgo和渣油(沸点超过550℃的材料)的化合物分布。可以根据本文的实施方案调节和加工宽沸程材料如全原油,使得可以将流化催化可裂化进料送到下游反应器,如提升管反应器,以用于将可裂化进料转化成石化产品,如乙烯、丙烯、丁烯和芳烃如苯、甲苯和二甲苯,以及其他裂化产物。

52.如上所述,如果将原油中的高沸点化合物送至流化催化裂化器,则由于它们倾向于在催化剂上形成焦炭并沉积杂质,它们可能引起严重的操作问题。因此,一般在将较轻质馏分送至催化裂化器或其他石化单元(如流化催化裂化器或芳烃联合装置)之前去除高沸点化合物。去除过程增加了整个过程的资本成本并降低了利润率,因为去除的高沸点化合物只可以作为低价值燃料油出售。

53.根据本文描述的实施方案的用于转化全原油和宽沸程烃混合物的系统和方法的配置可以高效地处理渣油转化,同时最大化石化产品转化率并保持流化催化裂化器中的较低焦化倾向。

54.在一些实施方案中,用于分离全原油的分离系统可以是用于将全原油分离成轻质馏分和重质馏分的热油加工系统(hops),如两级hops。在其他实施方案中,可以在集成分离装置(isd)如在us20130197283(其通过引用并入本文)中公开的装置中进行分离,并且其可以基于离心作用和旋风分离作用的组合将低沸点馏分与较高沸点液体馏分分离。

55.如上所述,根据本文的实施方案的系统可以包括第一双反应器双催化剂系统和第二双反应器双催化剂系统二者。在一些实施方案中,双反应器双催化剂系统可以包括再生器、分离容器、提升管反应器和催化剂浓缩反应器。

56.可以提供再生器以用于再生废第一催化剂和废第二催化剂,并且再生器可以包括用于将来自再生器的经再生的第一催化剂和第二催化剂的混合物传送至第一反应器的第一出口,以及用于将经再生的第一催化剂和第二催化剂的混合物传送至催化剂浓缩反应器的第二出口。第一催化剂的密度大于第二催化剂的密度,第一催化剂的粒度大于第二催化剂的粒度,或者第一催化剂的密度和粒度都比第二催化剂大。

57.可以是提升管反应器的第一反应器可以用于使重质沸腾馏分与经再生的第一催化剂和第二催化剂的混合物接触,以将重质沸腾馏分中的一部分烃转化为较轻质烃。提升管反应器可以包括用于接收包含来自再生器的经再生的第一催化剂和第二催化剂的催化剂混合物的入口;以及用于传送转化烃和催化剂混合物的混合物的出口。

58.可以是催化剂浓缩反应器的第二反应器可以是用于使轻质沸腾馏分与包含第一催化剂和第二催化剂的浓缩催化剂混合物接触的移动床或流化床反应器。第二反应器可以包括用于接收包含来自再生器的经再生的第一催化剂和第二催化剂的催化剂混合物的入口,以及用于将转化烃、第一催化剂和第二催化剂的混合物传送至催化剂分离系统的出口。

59.催化剂分离系统可以是旋风分离器或其他容器,其中固体和气体在共用入口处并通过脱气、惯性和向心力引入,基于尺寸和/或密度分离这些粒子,其中优选将较小的粒子夹带至蒸气出口,而大部分的较大粒子可以被回收并经由密相立管或料腿返回至催化剂浓

缩反应器。因此,催化剂分离系统可以被配置为基于催化剂尺寸或催化剂密度中的至少一种将第一催化剂与包含第二催化剂和转化烃的混合物分离,由此产生包含分离的第一催化剂的第一流以及包含第二催化剂和转化烃的第二流。催化剂浓缩反应器可以包括用于接收包含分离的第一催化剂的第一流由此提高第一催化剂在第二反应器中的相对浓度的入口。

60.分离容器可以具有一个或多个入口,其用于接收(i)来自粒子分离系统的包含第二催化剂和转化烃的第二流,和/或(ii)来自提升管反应器的转化烃和催化剂混合物的混合物。分离容器可以包括旋风分离器,例如,其被配置为分离和回收包含转化烃的第一流出物以及包含废第一催化剂和第二催化剂的混合物的第二流出物。分离容器还可以包括蒸汽或惰性气体注入以从催化剂粒子中完全去除或汽提烃。然后可以使用流动管线将汽提的废第一催化剂和第二催化剂的混合物传送至再生器。

61.第一双反应器双催化剂系统可以包括第一反应器,其用于接触渣油流化催化裂化催化剂或适合于转化全原油的高沸点部分中的较重质组分的其他催化剂。可以使渣油流化催化裂化催化剂与烃原料接触以将至少一部分的烃原料转化为较轻质烃。

62.可以提供分离器以用于将较轻质烃与废渣油流化催化裂化催化剂分离,并且可以提供进料管线以用于将来自分离器的分离的废裂化催化剂从进料至催化剂再生器。可以使用催化剂转移管线将一部分废裂化催化剂从催化剂再生器转移至污染物去除容器。在污染物去除容器中,可以使废催化剂与污染物捕集添加剂接触,其中污染物捕集添加剂(金属捕集剂)的平均粒度或密度中的至少一种可以大于渣油流化催化裂化催化剂的平均粒度或密度。可以提供第二分离器以用于将来自污染物去除容器的塔顶流分离成包含渣油流化催化裂化催化剂和提升气体的第一流以及包含污染物捕集添加剂的第二流。可以提供再循环管线以用于将在第二分离器中回收的污染物捕集添加剂转移至污染物去除容器,由此在污染物去除容器内浓缩金属捕集剂。可以提供塔底产物管线以用于从污染物去除容器回收污染物捕集添加剂,并且可以提供其他出口以用于将包含污染物水平降低的催化剂的第一流转移至催化剂再生器。

63.在一些实施方案中,轻质沸腾馏分可以包括原油中的较轻质烃,如丁烷和其他c4,戊烷和其他c5,以及石脑油、重质石脑油或柴油馏程的烃。例如,轻质馏分可以包括沸点高达约90℃(例如,90℃-馏分)、高达约100℃、高达约110℃、高达约120℃、高达约130℃、高达约140℃、高达约150℃、高达约160℃、高达约170℃、高达约180℃、高达约190℃、高达约200℃、、高达约210℃、高达约220℃、高达约230℃、高达约240℃、高达约250℃(例如,250℃-馏分)、高达约300℃、高达约320℃、高达约340℃、高达约360℃、高达约380℃或高达约400℃的烃。本文的实施方案还设想了轻质馏分是沸点高达在上述范围中间的温度的烃。

64.在将全原油分离成所需的重质馏分和轻质馏分后,接着可以在反应器段中加工这些馏分。根据本文的实施方案的反应器段可以包括双反应器系统。可以提供第一反应器以用于重质烃馏分的转化,其中可以将重质烃馏分催化裂化成石脑油、中间馏分油和轻质烯烃。在一些实施方案中,第一反应器可以是提升管反应器,其是气动流并流型反应器(催化剂和烃一起流过反应器并作为流出物从反应器中回收)。

65.可以提供第二反应器以用于转化较轻质烃,如c4和石脑油馏程的烃。在一些实施方案中,第二反应器也可以是提升管反应器。在其他实施方案中,如下文进一步描述的,第二反应器可以是催化剂浓缩反应器系统。

66.根据本文的实施方案的反应器段还可以包括双反应器调节系统。可以提供第一调节反应器以用于污染物的去除。在一些实施方案中,如下文进一步描述的,第一调节反应器可以是污染物捕集添加剂浓缩系统。可以提供第二调节反应器以用于烃原料的部分转化。例如,如上所述,第二调节反应器可以将全原油中含有的重质烃转化为适合于在第一或第二反应器中加工的较轻质烃。

67.本文的系统的其他实施方案可以包括污染物和催化剂浓缩系统。污染物和催化剂浓缩系统可以包括例如粒子分离系统和固体分离系统,其可以包括分离催化剂和金属捕集剂的一个或多个分离步骤以在各个反应器中进行浓缩。

68.可以使用上述浓缩系统在流化催化裂化系统中有效地转化全原油。例如,如上文关于图2和图3所描述的,提供了共用催化剂再生器,以及双反应器系统,其包括提升管反应器和催化剂浓缩反应器系统以用于转化轻质沸腾馏分。并且,如关于图3所描述的,本文的实施方案可以包括双反应器系统(其包括提升管反应器和催化剂浓缩反应器系统)以及第二反应器系统(其包括共用再生器,以及提升管反应器和污染物捕集添加剂浓缩反应器系统)二者。

69.在其他设想的实施方案中,用于加工全原油的系统可以仅包括单个再生器,同时包括用于裂化较重质烃的反应器(如提升管反应器)、用于裂化较轻质烃的反应器和用于处理和/或调节烃的污染物捕集反应器中的每一种。

70.本文的实施方案可以用于加工其中进料污染物不显著的轻质原油和低硫原油(情形1)。这种方案可以对应于图2,但具有图3中的hops或设备30以分离较轻质烃馏分和重质烃馏分。将重质馏分与第二催化剂(rfcc,低浓度的zsm-5)一起送至fcc提升管,而在具有用于浓缩zsm-5的固体分离装置6的第二反应器(图1b)中加工较轻质流,以生产更高收率的轻质烯烃和芳烃。zsm-5在此为更大且密度更大的粒子,而rfcc催化剂更小且更轻。第二反应器是用于zsm-5浓缩的单反应器双催化剂(srdc)类型(图1a或1b)。

71.本文的实施方案可以用于加工含硫原油和较重质原油(即,具有较高水平的污染物/杂质)(情形2)。这种方案可以对应于图3。该方案可以包括作为图3中的设备30的hops以分离较轻质烃馏分和重质烃馏分。将重质馏分与在设备/过程60中的污染物去除催化剂(rfcc催化剂、金属捕集剂、添加剂等)一起送至单反应器双催化剂(srdc)型反应器。该方案的第1部分可以仅使用常规fcc方案中的金属捕集剂或污染物去除添加剂。该方案的第2部分可以包括fcc提升管,以在第一提升管中利用(fcc催化剂 zsm-5和较少量金属捕集剂)裂化中质原油馏分(hvgo范围)。将原油的最重质馏分输送至单反应器双催化剂(srdc)反应器,其中将污染物从油中去除,并且固体分离装置将有助于浓缩金属捕集剂或污染物去除添加剂。金属捕集剂粒子更大且密度更大,而当与金属捕集剂相比时,fcc催化剂和zsm-5将相同但更轻且更小。这涉及具有图1a和2的组合的方案。在设备/过程64中加工来自设备30的大部分较轻质原油馏分和来自分馏塔70的再循环流,这对应于图1a或1b和图2中的方案的组合。此外,过程64类似于利用fcc/rfcc催化剂和zsm-5的情形1,其浓缩zsm-5以生产更高收率的轻质烯烃和芳烃。在过程64中,zsm-5在此为更大且密度更大的粒子,而fcc/rfcc催化剂更小且更轻。

72.虽然在设备/过程64中加工来自设备30的大部分较轻质原油馏分和来自分馏塔70的再循环流,这对应于图1a或1b和图2中的方案的组合。此外,过程64类似于利用fcc/rfcc

催化剂和zsm-5的情形1,其浓缩zsm-5以产生更高收率的轻质烯烃和芳烃。在过程64中,zsm-5在此为更大且密度更大的粒子,而fcc/rfcc催化剂更小且更轻。

73.如上所述,本文的实施方案可以提供在fcc/rfcc单元中采用的反应器系统,以用于从原油的重质部分去除污染物(ccr、镍、钒、氮、钠、铁、钙等)。可以将产物输送到共用主分馏段。然后可以在fcc单元中加工具有较低污染物的重质进料。这个单元中的添加剂可以是fcc单元的废催化剂以及金属捕集剂。这种构思采用了具有脱碳途径的流化催化反应平台。

74.可以将来自原油分离的新鲜石脑油和瓦斯油(如hops顶部)连同来自共用气体装置的再循环催化石脑油再循环回到附接至fcc单元再生器的其他单再生器双催化剂反应器系统。在fcc/rfcc单元中采用的另外的反应器可以用于强化在反应器中由石脑油和/或c4加工生产轻质烯烃、高辛烷值汽油和芳烃,所述反应器具有适合于使这些产物最大化的催化剂。在一些实施方案中,利用内置固体分离装置(ssd)的单再生器双催化剂(srdc)技术可以用于通过以下方式提高添加剂(如zsm-5或金属捕集剂)的浓度:将所述添加剂与fccu/rfccu系统中的fcc/rfcc催化剂分离。使用ssd,由fcc催化剂和添加剂(与fcc/rfcc催化剂相比,具有更高密度和更大粒子的金属捕集剂或zsm-5粒子)的混合物,可实现总存量中的1.5-5x(如3-4x)增加的添加剂浓度。因此,根据本文的实施方案的方法可以克服上述关于全原油加工的问题,从而实现原油到轻质烯烃的优异转化,以及改善了进料污染物去除,从而改善催化剂寿命和活性。

75.如上所述,本文的实施方案涉及将来自各种来源的原油催化转化为轻质烯烃,同时去除原油中的污染物。如上所述,本文的方法可以是独立的方法。备选地,污染物去除步骤可以与lc-fining、lc-max、ards或者适合于处理原油的渣油或其他高沸点馏分的其他系统整合,或者被其替代。本文的实施方案的反应器和催化特征可以被视为旨在最大化轻质烯烃或原油到化学品路径的高严苛度fcc工艺的一部分。lummus indmax fcc设计/配置提供了将本文的实施方案的所需硬件特征整合到fcc范围内的一种很好的备选方案。此外,本文的实施方案可以与旨在生产汽油或中间馏分油的常规fcc工艺整合,如通过将由fcc生产的石脑油输送至本文所述的高密度再循环提升管以最大化轻质烯烃。本文的实施方案还可以与lummus烯烃转化技术(oct)整合,以用于将乙烯和丁烯等烯烃转化为高收率的丙烯。

76.尽管本公开内容包括有限数量的实施方案,但受益于本公开内容的本领域技术人员将会理解,在不脱离本公开内容的范围的情况下可以设计其他实施方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。