1.本实用新型涉及全站仪安装和拆卸的技术领域,特别是一种用于全站仪的快速安装及拆卸结构。

背景技术:

2.全站仪即全站型电子测距仪,是一种集光、机和电为一体的高技术测量仪器,是集水平角、垂直角、距离和高差测量功能于一体的测绘仪器系统,与光学经纬仪比较电子经纬仪将光学度盘换为光电扫描度盘,将人工光学测微读数代之以自动记录和显示读数,使测角操作简单化,且可避免读数误差的产生,因其一次安置仪器就可完成该测站上全部测量工作,所以称之为全站仪,广泛用于工程测量或山体变形监测领域。

3.其中,为测量山体的变形,需将全站仪固定安装,如图1所示为在某山区正在使用的全站仪的安装结构,该结构包括固定在地面上的立柱3、固设于全站仪本体1底部的法兰盘15,立柱3的顶表面上开设有多个与法兰盘15的法兰孔相对应的螺纹孔17,法兰盘15经螺钉16贯穿法兰盘15的法兰孔且与螺纹孔17螺纹连接,以固定在立柱3上,从而实现了全站仪本体1的固定,进而实现了对全站仪的安装固定。

4.然而,这种全站仪安装结构虽然能够实现将全站仪安装固定在立柱3上,但是在实际的操作中,工人仍然发现出以下技术问题:

5.i、在安装时,工人需要将法兰盘15上的法兰孔分别与立柱3上的螺纹孔17相对应,这无疑是耽误了全站仪的安装时间,从而降低了全站仪的安装效率,此外当法兰盘15的法兰孔与螺纹孔17相对应后,还需要人工向多个螺纹孔17内拧紧多个螺钉16,这无疑是进一步的耽误了全站仪的安装时间,从而进一步的降低了全站仪的安装效率。

6.ii、当全站仪使用一段时间后,工人需要定时的将全站仪从立柱3上拆卸下来,并进行检修,而在拆卸过程中,又需要工人拧出多个螺钉16,不仅增加了工人的工作强度,同时存在拆卸效率低的技术缺陷。因此,亟需一种能够提高全站仪安装效率、提高全站仪拆卸效率、节省安装和拆卸时间的用于全站仪的快速安装及拆卸结构。

技术实现要素:

7.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、能够提高全站仪安装效率、提高全站仪拆卸效率、节省安装和拆卸时间、操作简单的用于全站仪的快速安装及拆卸结构。

8.本实用新型的目的通过以下技术方案来实现:一种用于全站仪的快速安装及拆卸结构,它包括焊接于全站仪本体底部的底座、固设于立柱顶部的支撑块,所述底座的底表面上开设有导向槽,底座的左右外侧壁上均开设有多个连通导向槽的导向孔,所述支撑块的外轮廓与导向槽相配合,支撑块内开设有多个分别与导向孔相对应的通孔,支撑块内还开设有位于通孔下方的光孔,光孔贯穿支撑块的左右端面设置,所述立柱顶表面上开设有位于支撑块左侧的滑槽;

9.它还包括用于连接支撑块和底座的锁紧组件,锁紧组件包括推板、固设于推板底表面上的滑块,滑块的外轮廓与滑槽相配合,推板的一端面上焊接有多个分别与通孔相对应的卡柱,推板的该端面上还焊接有与光孔相对应的螺纹杆,螺纹杆的长度大于支撑块的水平宽度。

10.所述导向孔的孔径与通孔的孔径相等。

11.所述光孔的孔径大于螺纹杆的公称直径。

12.所述滑块的高度与滑槽的深度相等。

13.各个导向孔均处于同一水平面上。

14.所述导向槽为矩形槽,所述支撑块为矩形块。

15.所述底座、支撑块、推板、螺纹杆和卡柱均为耐腐蚀的金属件。

16.本实用新型具有以下优点:结构紧凑、能够提高全站仪安装效率、提高全站仪拆卸效率、节省安装和拆卸时间、操作简单。

附图说明

17.图1 为某山区正在使用的全站仪的安装结构;

18.图2 为底座与全站仪本体的连接示意图;

19.图3 为图2的侧视图;

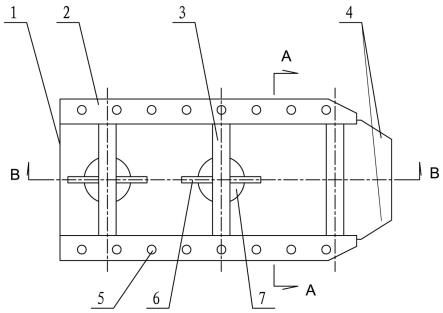

20.图4 为支撑块与立柱的连接示意图;

21.图5 为图4的a-a剖视图;

22.图6 为锁紧组件的结构示意图;

23.图7 为图7的右视图;

24.图8 为底座套设在支撑块上的示意图;

25.图9 为将全站仪固定安装在立柱上的示意图;

26.图10为图9的b-b剖视图;

27.图11为图9的c-c截面示意图;

28.图中,1-全站仪本体,2-底座,3-立柱,4-支撑块,5-导向槽,6-导向孔,7-通孔,8-光孔,9-滑槽,10-推板,11-滑块,12-卡柱,13-螺纹杆,14-锁紧螺母,15-法兰盘,16-螺钉,17-螺纹孔。

具体实施方式

29.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

30.如图2~图7所示,一种用于全站仪的快速安装及拆卸结构,它包括焊接于全站仪本体1底部的底座2、固设于立柱3顶部的支撑块4,所述底座2的底表面上开设有导向槽5,底座2的左右外侧壁上均开设有多个连通导向槽5的导向孔6,各个导向孔6均处于同一水平面上,所述支撑块4的外轮廓与导向槽5相配合,支撑块4内开设有多个分别与导向孔6相对应的通孔7,导向孔6的孔径与通孔7的孔径相等,支撑块4内还开设有位于通孔7下方的光孔8,所述光孔8的孔径大于螺纹杆13的公称直径,光孔8贯穿支撑块4的左右端面设置,所述立柱3顶表面上开设有位于支撑块4左侧的滑槽9;

31.如图2~图7所示,它还包括用于连接支撑块4和底座2的锁紧组件,锁紧组件包括推板10、固设于推板10底表面上的滑块11,所述滑块11的高度与滑槽9的深度相等,滑块11的外轮廓与滑槽9相配合,推板10的一端面上焊接有多个分别与通孔7相对应的卡柱12,推板10的该端面上还焊接有与光孔8相对应的螺纹杆13,螺纹杆13的长度大于支撑块4的水平宽度。所述导向槽5为矩形槽,所述支撑块4为矩形块。所述底座2、支撑块4、推板10、螺纹杆13和卡柱12均为耐腐蚀的金属件。

32.全站仪的安装固定,其具体操作步骤为:

33.s1、工人先将焊接于全站仪本体1底部的底座2的导向槽5由上往下套设在支撑块4上如图8所示,此时底座2支撑在支撑块4上,同时底座2的各个导向孔6分别对应的与支撑块4上通孔7连通;

34.s2、随后工人将锁紧组件的滑块11由上往下嵌入到滑槽9,此时锁紧组件上的各个卡柱12分别与各个通孔7左右相对立,同时螺纹杆13与支撑块4的光孔8左右相对立,然后工人向右水平推动推板10,推板10带动卡柱12和螺纹杆13同步向右运动,在推动过程中,卡柱12顺次贯穿导向孔6和通孔7,同时螺纹杆13贯穿光孔8,当推板10被底座2挡住后,工人在螺纹杆13螺纹段的延伸端上连接锁紧螺母14,从而实现了锁紧组件的固定,从而实现了全站仪本体1的固定,即最终实现了全站仪的安装固定如图9~图11所示,此时,锁紧螺母14与螺纹杆13的螺纹配合,实现了对全站仪的水平锁紧,而卡柱12穿设在通孔7和导向孔6,则实现了对全站仪的垂向锁紧;

35.由此可知,在整个安装固定全站仪的过程中,只需先将底座2的导向槽5与支撑块4配合,而后推动锁紧组件的滑块11与滑槽9配合,再推动锁紧组件运动,最后在一个螺纹杆13上螺纹连接锁紧螺母14,即可实现全站仪的固定,整个过程只需要4个动作,本全站仪的快速安装及拆卸结构相比于某山区正在使用的全站仪的安装结构,无需工人频繁调整法兰盘15的位置以使其上的法兰孔分别与立柱3上的螺纹孔17相对应,也人工向多个螺纹孔17内拧紧多个螺钉16,极大的缩短了全站仪的安装固定时间,进而极大的提高了全站仪的安装效率。

36.当全站仪使用一段时间后,工人需要定时的将全站仪从立柱3上拆卸下来,具体的拆卸步骤为:工人从螺纹杆13上拧出锁紧螺母14,而后向左拔动推板10,推板10带动卡柱12和螺纹杆13向左运动,当卡柱12和螺纹杆13退出后,工人向上提起底座2,从而将全站仪本体1拆卸下来,进而将全站仪从立柱3上拆卸下来,方便了工人单独对全站仪检修。

37.由此可知,再看整个拆卸全站仪的过程中,只需3个动作即可拆卸掉全站仪,本全站仪的快速安装及拆卸结构相比于某山区正在使用的全站仪的安装结构,无需工人拧出多个螺钉16,不仅极大的减轻了工人的工作强度,同时还极大的提高了全站仪的拆卸效率。

38.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。