一种适应600

℃

进气的超临界二氧化碳向心透平结构

技术领域

1.本实用新型属于透平技术领域,尤其涉及一种适应600℃进气的超临界二氧化碳向心透平结构。

背景技术:

2.传统发电系统采用蒸汽朗肯循环,600℃超超临界燃煤一次再热机组效率为44.5%,但实现更高效率的700℃超超临界蒸汽循环面临镍基高温合金材料研制难、高温锅炉和汽轮机布置困难、投资成本过高等问题,目前难以实现。

3.超临界二氧化碳循环发电系统具有清洁高效、结构紧凑、启停灵活等优势,在600℃温度下可达到蒸汽朗肯循环700℃的效率,技术继承性好,可基于现有材料实现。

4.透平是超临界二氧化碳循环发电机组的核心部件,对循环效率具有决定性影响,高温高压的二氧化碳进入透平,推动涡轮做功,并带动发电机发电,为追求相当于700℃超超临界蒸汽发电的高效率,必须提高系统热力循环的温度、压力,要求超临界二氧化碳热力循环压力达25mpa,温度达600℃,由于透平内部压力和温度较高,传统的梳齿和碳环等密封已不能满足密封要求。

技术实现要素:

5.本实用新型的目的是提供一种适应600℃进气的超临界二氧化碳向心透平结构,以解决25mpa-600℃的超临界二氧化碳透平密封难的问题。本实用新型所采用的技术方案如下:

6.一种适应600℃进气的超临界二氧化碳向心透平结构,包括低压向心透平、齿轮箱和高压向心透平;

7.齿轮箱包括转子、轴承和齿轮箱壳体,转子通过轴承转动设置在齿轮箱壳体上,齿轮箱壳体的两端分别设有与转子相配合挡油环;

8.低压向心透平包括低压蜗壳、低压向心叶轮、低压隔热机匣和低压密封机匣;低压蜗壳、低压隔热机匣和低压密封机匣依次同轴法兰连接,低压密封机匣的另一端与齿轮箱壳体相连,转子的一端依次穿过低压密封机匣和低压隔热机匣,并延伸进低压蜗壳内,且与低压向心叶轮止口配合,低压向心叶轮的一端设有低压叶轮管套,转子的外周和所述低压叶轮管套的内周通过花键结构配合,低压密封机匣内设有干气密封,低压密封机匣通过干气密封与转子相连,低温二氧化碳气源通过管路与低压密封机匣内部连通,低压隔热机匣的内孔设有低压端密封齿,所述低压端密封齿与所述低压叶轮管套的外周间隙配合,低压隔热机匣上圆周设置有若干低压导流叶片,若干低压导流叶片位于低压向心叶轮外周的进气通道上;

9.高压向心透平包括高压蜗壳、高压向心叶轮、高压隔热机匣和高压密封机匣;高压蜗壳、高压隔热机匣和高压密封机匣依次同轴法兰连接,高压密封机匣的另一端与齿轮箱壳体相连,转子的另一端依次穿过高压密封机匣和高压隔热机匣,并延伸进高压蜗壳内,且

与高压向心叶轮止口配合,高压向心叶轮的一端设有高压叶轮管套,转子的外周和所述高压叶轮管套的内周通过花键结构配合,高压密封机匣内设有干气密封,高压密封机匣通过干气密封与转子相连,低温二氧化碳气源通过管路与高压密封机匣内部连通,高压隔热机匣的内孔设有高压端密封齿,所述高压端密封齿与所述高压叶轮管套的外周间隙配合,高压隔热机匣上圆周设置有若干高压导流叶片,若干高压导流叶片位于高压向心叶轮外周的进气通道上。

10.进一步的,若干低压导流叶片分别与低压隔热机匣一体成型,若干低压导流叶片的顶端通过第一环形围带相连,低压蜗壳上设有第一环形槽,第一环形围带与所述第一环形槽相匹配,若干高压导流叶片分别与高压隔热机匣一体成型,若干高压导流叶片的顶端通过第二环形围带相连,高压蜗壳上设有第二环形槽,第二环形围带与所述第二环形槽相匹配。

11.进一步的,低压蜗壳的内腔壁上设有第一可磨耗涂层,第一可磨耗涂层设在低压蜗壳与低压向心叶轮的配合间隙区域内,高压蜗壳的内腔壁上设有第二可磨耗涂层,第二可磨耗涂层设在高压蜗壳与高压向心叶轮的配合间隙区域内。

12.进一步的,低压蜗壳的下方设有低压支架,高压蜗壳的下方设有高压支架。

13.进一步的,低压蜗壳和低压支架之间设有隔热垫,高压蜗壳和高压支架之间设有隔热垫。

14.进一步的,低压蜗壳的周向通过第一导向键和低压支架配合,高压蜗壳的周向通过第二导向键和高压支架配合。

15.进一步的,高压蜗壳与高压隔热机匣之间通过c型密封环进行密封,低压蜗壳与低压隔热机匣之间通过c型密封环进行密封。

16.进一步的,轴承为可倾瓦轴承。

17.进一步的,转子的转速为32000r/min。

18.进一步的,高压密封机匣为gh4169材料机匣,高压隔热机匣为gh4169材料机匣,高压向心叶轮为gh4169材料叶轮,高压蜗壳为gh4169材料蜗壳,低压密封机匣为gh4169材料机匣,低压隔热机匣为gh4169材料机匣,低压向心叶轮为gh4169材料叶轮,低压蜗壳为gh4169材料蜗壳。

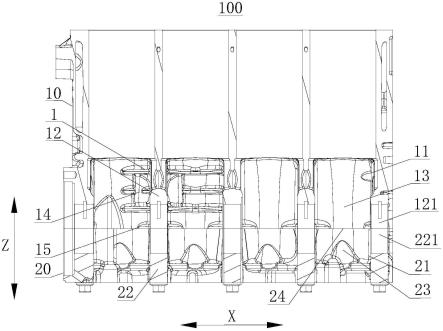

19.与现有技术相比,本实用新型的有益效果在于:

20.1、本发明采用高、低压两级向心透平串联,背靠背对称布置在减速齿轮箱两侧的结构布局方案,集透平密封性好、密封件在600℃高温下可正常工作、叶轮与蜗壳之间的间隙小、导流叶片稳定性好、两端蜗壳和转子在受热状态下中心可对正等优点于一体,为高参数(25mpa/600℃)小容量(mw级)超临界co2透平设计提供一种结构解决方案。

21.2、高、低压端透平均采用干气密封的方式进行密封,从外部引入低温co2气体对干气密封进行冷却,解决了25mpa-600℃的高进气参数超临界二氧化碳透平密封难的问题。

22.3、高、低压端的蜗壳与向心叶轮配合区域均设置可磨耗封严涂层,向心叶轮转动时磨耗掉多余的涂层,实现向心叶轮与蜗壳的小间隙设计,保证透平高效率的同时,兼顾透平运行安全性。

23.4、高、低压端的导流叶片均与同侧的隔热机匣一体化加工成型制作,导流叶片顶部焊接环形围带,同时在对应的蜗壳上设置环形槽结构配合环形围带安装,保证高、低压端

的蜗壳在受热受压变形条件下,导流叶片稳定高效工作。

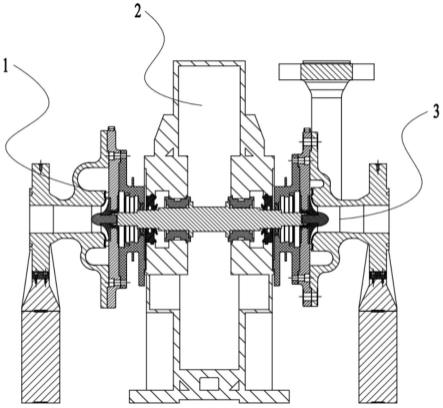

24.5、高、低压端的蜗壳与支架间均设置隔热垫隔热,导向键可保证两端的蜗壳与转子在受热状态下中心对正。

附图说明

25.图1是本实用新型的结构示意图;

26.图2是低压向心透平的结构示意图;

27.图3是低压蜗壳和低压支架的配合示意图;

28.图4是低压隔热机匣和第一环形围带的分解示意图;

29.图5是图2的a处放大图;

30.图6是图2的b处放大图;

31.图7是齿轮箱的结构示意图;

32.图8是高压向心透平的结构示意图;

33.图9是高压蜗壳和高压支架的配合示意图;

34.图10是高压隔热机匣和第二环形围带的分解示意图;

35.图11是图8的c处放大图;

36.图12是图8的d处放大图;

37.图中:1-低压向心透平、11-低压蜗壳、111-第一可磨耗涂层、12-低压向心叶轮、13-低压隔热机匣、131-低压导流叶片、132-第一环形围带、133-低压端密封齿、14-干气密封、15-低压密封机匣、16-第一导向键、17-低压支架、18-低压紧固螺栓、19-隔热垫、2-齿轮箱、21-齿轮箱壳体、22-挡油环、23-转子、24-轴承、3-高压向心透平、31-高压蜗壳、311-第二可磨耗涂层、32-高压向心叶轮、33-高压隔热机匣、331-高压导流叶片、332-第二环形围带、333-高压端密封齿、34-高压紧固螺栓、35-高压密封机匣、36-第二导向键、37-高压支架。

具体实施方式

38.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

39.本实用新型所提到的连接分为固定连接和可拆卸连接,所述固定连接即为不可拆卸连接包括但不限于折边连接、铆钉连接、粘结连接和焊接连接等常规固定连接方式,所述可拆卸连接包括但不限于螺栓连接、卡扣连接、销钉连接和铰链连接等常规拆卸方式,未明确限定具体连接方式时,默认可在现有连接方式中找到至少一种连接方式实现该功能,本领域技术人员可根据需要自行选择。例如:固定连接选择焊接连接,可拆卸连接选择螺栓连接。

40.以下将结合附图,对本实用新型作进一步详细说明,以下实施例是对本实用新型的解释,而本实用新型并不局限于以下实施例。

41.实施例:如图1-12所示,一种适应600℃进气的超临界二氧化碳向心透平结构,包

括低压向心透平1、齿轮箱2和高压向心透平3;

42.齿轮箱2包括转子23、轴承24和齿轮箱壳体31,转子23通过轴承24转动设置在齿轮箱壳体31上,齿轮箱壳体31的两端分别设有与转子23相配合挡油环22;

43.低压向心透平1包括低压蜗壳11、低压向心叶轮12、低压隔热机匣13和低压密封机匣15;低压蜗壳11、低压隔热机匣13和低压密封机匣15依次同轴法兰连接,低压密封机匣15的另一端与齿轮箱壳体31相连,转子23的一端依次穿过低压密封机匣15和低压隔热机匣13,并延伸进低压蜗壳11内,且与低压向心叶轮12止口配合,低压向心叶轮12的一端设有低压叶轮管套,转子23的外周和所述低压叶轮管套的内周通过花键结构配合,低压密封机匣15内设有干气密封14,低压密封机匣15通过干气密封14与转子23相连,低温二氧化碳气源通过管路与低压密封机匣15内部连通,低压隔热机匣13的内孔设有低压端密封齿133,所述低压端密封齿133与所述低压叶轮管套的外周间隙配合,低压隔热机匣13上圆周设置有若干低压导流叶片131,若干低压导流叶片131位于低压向心叶轮12外周的进气通道上;

44.高压向心透平3包括高压蜗壳31、高压向心叶轮32、高压隔热机匣和高压密封机匣35;高压蜗壳31、高压隔热机匣和高压密封机匣35依次同轴法兰连接,高压密封机匣35的另一端与齿轮箱壳体31相连,转子23的另一端依次穿过高压密封机匣35和高压隔热机匣,并延伸进高压蜗壳31内,且与高压向心叶轮32止口配合,高压向心叶轮32的一端设有高压叶轮管套,转子23的外周和所述高压叶轮管套的内周通过花键结构配合,高压密封机匣35内设有干气密封14,高压密封机匣35通过干气密封14与转子23相连,低温二氧化碳气源通过管路与高压密封机匣35内部连通,高压隔热机匣的内孔设有高压端密封齿333,所述高压端密封齿333与所述高压叶轮管套的外周间隙配合,高压隔热机匣上圆周设置有若干高压导流叶片331,若干高压导流叶片331位于高压向心叶轮32外周的进气通道上。

45.高、低压端透平均采用干气密封的方式进行密封,从外部引入低温co2气体对干气密封进行冷却,解决了25mpa-600℃的高进气参数超临界二氧化碳透平密封难的问题。

46.若干低压导流叶片131分别与低压隔热机匣13一体成型,若干低压导流叶片131的顶端通过第一环形围带132相连,低压蜗壳11上设有第一环形槽,第一环形围带132与所述第一环形槽相匹配,若干高压导流叶片331分别与高压隔热机匣一体成型,若干高压导流叶片331的顶端通过第二环形围带332相连,高压蜗壳31上设有第二环形槽,第二环形围带332与所述第二环形槽相匹配。

47.高、低压端的导流叶片均与同侧的隔热机匣一体化加工成型制作,导流叶片顶部焊接环形围带,同时在对应的蜗壳上设置环形槽结构配合环形围带安装,保证高、低压端的蜗壳在受热受压变形条件下,导流叶片稳定高效工作。

48.低压蜗壳11的内腔壁上设有第一可磨耗涂层111,第一可磨耗涂层111设在低压蜗壳11与低压向心叶轮12的配合间隙区域内,高压蜗壳31的内腔壁上设有第二可磨耗涂层311,第二可磨耗涂层311设在高压蜗壳31与高压向心叶轮32的配合间隙区域内。

49.高、低压端的蜗壳与向心叶轮配合区域均设置可磨耗封严涂层,向心叶轮转动时磨耗掉多余的涂层,实现向心叶轮与蜗壳的小间隙设计,保证透平高效率的同时,兼顾透平运行安全性。

50.低压蜗壳11的下方设有低压支架17,高压蜗壳31的下方设有高压支架37。

51.低压蜗壳11和低压支架17之间设有隔热垫19,高压蜗壳31和高压支架37之间设有

隔热垫19。

52.低压蜗壳11的周向通过第一导向键16和低压支架17配合,高压蜗壳31的周向通过第二导向键36和高压支架37配合。

53.高、低压端的蜗壳与支架间均设置隔热垫隔热,导向键可保证两端的蜗壳与转子在受热状态下中心对正。

54.高压蜗壳31与高压隔热机匣之间通过c型密封环进行密封,低压蜗壳11与低压隔热机匣13之间通过c型密封环进行密封。

55.轴承24为可倾瓦轴承24。

56.转子23的转速为32000r/min。

57.高压密封机匣35为gh4169材料机匣,高压隔热机匣为gh4169材料机匣,高压向心叶轮32为gh4169材料叶轮,高压蜗壳31为gh4169材料蜗壳,低压密封机匣15为gh4169材料机匣,低压隔热机匣13为gh4169材料机匣,低压向心叶轮12为gh4169材料叶轮,低压蜗壳11为gh4169材料蜗壳。选择耐高温合金材质,以满足600℃高温的使用需求。

58.低压向心透平1和高压向心透平3利用具有一定压力的气体在透平内进行绝热膨胀对外做功而消耗气体的内能,本技术中的透平为向心透平,气体在垂直于旋转轴的平面内沿半径方向流入透平,依次经过导流叶片、旋转的叶轮之后,从轴向流出。

59.本技术中,二氧化碳气流从高压蜗壳进口流入透平,流经高压导流叶片、高压叶轮后,从高压透平出口流出,高压蜗壳流出的二氧化碳气体经过中间管道后,进入低压蜗壳进口,低压透平结构与高压类似,气流进入低压蜗壳进口(附图未画出)后,依次流经低压导流叶片、低压叶轮后,从低压透平出口流出。

60.转子23上设有高速齿轮,所述高速齿轮与主动轮相啮合,所述主动轮套接在驱动电机的输出轴上,驱动电机工作通过齿轮传动使低压向心叶轮12和高压向心叶轮32分别在对应的蜗壳中转动,此部分在附图中未显示出,但此部分和其余未叙述的部分均为现有技术,可通过已公开的文献中选择到。

61.以上实施例只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。