pcb刀具多位加工一体机

技术领域

1.本实用新型涉及机械加工设备技术领域,尤其是涉及pcb刀具加工制作的设备。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。pcb板的加工过程中需要用到pcb刀具,此刀具主要是用于pcb板的切割、打孔等。而pcb刀具的加工一般要经过开槽、磨先端(刃研)、逃(清边)面加工等工序,现有技术中,pcb刀具加工一般使用多个不同的机床来分别进行这些工序,设备多,投资成本高,设备占地方面积大,需要较多的操作人员;且不同工序之间需要中转、存放等工作,导致加工流程与加工时间长,生产效率低。

技术实现要素:

3.本实用新型为克服现有技术存在的上述问题,提供一种pcb刀具多位加工一体机,实现多工位连续加工,缩短生产时间,提升生产效率及自动化,并减小了设备的体积。

4.为达到上述目的,本实用新型采用以下技术方案:

5.pcb刀具多位加工一体机,其具有:

6.固定座,在固定座上设有向上凸伸的支撑结构;

7.直线运动机构,该直线运动机构组装在支撑结构上并沿空间坐标x轴方向直线往复运动,直线运动机构上设有两个或两个以上的抓料器,抓料器沿空间坐标x轴方向间隔布置;

8.上料模组,该上料模组组装在固定座上,提供待加工的工件;

9.收料模组,收料模组组装在固定座上,接收加工好的工件;以及

10.至少第一加工座和第二加工座,该第一加工座和第二加工座组装在固定座上并位于上料模组和收料模组之间;所述上料模组、第一加工座、第二加工座及收料模组沿空间坐标x轴方向间隔布置且间隔距离匹配抓料器的布置距离;

11.至少第一研磨机构和第二研磨机构,第一研磨机构组装在固定座上并与第一加工座搭配加工,第一研磨机构设有第一研磨刀;第二研磨机构组装在固定座上并与第二加工座搭配加工,第二研磨机构上设有可交替工作的第二研磨刀和第三研磨刀,第二研磨刀和第三研磨刀加工不同部位。

12.上述方案进一步是,所述抓料器跟随直线运动机构在第一加工座和第二加工座的上侧运动,第一加工座具有开口朝上的第一夹具,该第一夹具实现带领所夹持的工件围绕z轴转动;第二加工座具有开口朝上的第二夹具,该第二夹具实现带领所夹持的工件围绕z轴转动;所述工件在第一加工座上是以朝z轴方向延伸的竖立姿态配合第一研磨刀进行加工,以及工件在第二加工座上也是以朝z轴方向延伸的竖立姿态配合第二研磨刀和第三研磨刀进行加工;所述第一研磨机构设置在第一加工座的一侧,第一研磨机构具有由第一底座、第一y向移动托板和第一z向移动托板,该第一底座安装在固定座上,第一y向移动托板则安装

在第一底座上并可沿空间坐标y轴方向运动,第一z向移动托板安装在第一y向移动托板上并可沿空间坐标z轴方向运动,第一研磨刀组装在第一z向移动托板上;所述第二研磨机构设置在第二加工座的一侧,第二研磨机构具有由第二底座、第二y向移动托板和第二z向移动托板,该第二底座安装在固定座上,第二y向移动托板则安装在第二底座上并可沿空间坐标y轴方向运动,第二z向移动托板安装在第二y向移动托板上并可沿空间坐标z轴方向运动,第二研磨刀和第三研磨刀组装在第二z向移动托板上。

13.上述方案进一步是,所述直线运动机构包括有直线运动托板及驱动直线运动托板运动的第一气缸,直线运动托板通过直线滑轨组装在支撑结构上且呈现侧立形态,第一气缸的缸体固定在支撑结构上,而第一气缸的伸缩端连接直线运动托板;所述直线运动托板上布置三个抓料器,抓料器具有第二气缸、支撑座、气动爪,第二气缸沿空间坐标z轴方向定位在直线运动托板上,支撑座连接第二气缸的伸缩端,支撑座通过第二气缸的驱动来沿空间坐标z轴方向往复运动,气动爪安装在支撑座上并实现张合动作。

14.上述方案进一步是,所述第一研磨刀、第二研磨刀和第三研磨刀均为圆形刀,工件是微钻,第一研磨刀在工件上加工第一螺旋槽,第二研磨刀在工件上加工第二螺旋槽,第三研磨刀在工件的末端上加工鱼尾;所述第二研磨刀和第三研磨刀同轴组装在一起,且第二研磨刀和第三研磨刀通过转动座的旋转来建立交替工作状态,该转动座安装在第二z向移动托板上。

15.上述方案进一步是,所述转动座通过安装板连接第二z向移动托板,安装板与第二z向移动托板固定连接,转动座与安装板之间通过定位销轴及转动导向结构连接,所述转动导向结构包括相互配合的导向弧槽及嵌入凸块,该导向弧槽设置在安装板上,嵌入凸块则从转动座凸设构造,转动座还连接第三气缸,该第三气缸定位在安装板上,通过第三气缸驱动来实现转动座围绕定位销轴转动,以此建立第二研磨刀和第三研磨刀交替工作状态。

16.上述方案进一步是,所述第一加工座上还设有第一辅助治具,该第一辅助治具设置在第一夹具的端口上,用于加持工件;所述第二加工座上还设有第二辅助治具,该第二辅助治具设置在第二夹具的端口上,用于加持工件;该第一辅助治具和第二辅助治具的结构形体一致。

17.本实用新型与现有技术对比,具有以下几点优点与有益效果:

18.1、本实用新型实现多个工位连续加工不同部位,一体化生产,缩短生产时间,且自动上下料,达到自动化生产,提升生产效率。

19.2、本实用新型直线式多个工位加工,不同于转盘形式,对位更准、更容易,精度较高,生产质量高。

20.3、本实用新型整台设备的体积小,结构紧凑,减小了工作空间,操作简单、易上手,一人操作即可,极大减少人员投入,降低生产成本。

21.附图说明:

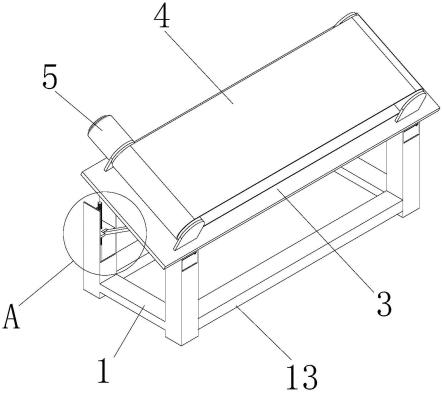

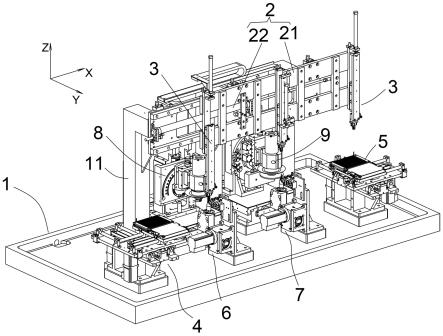

22.附图1是本实用新型较佳实施例结构示意图;

23.附图2是图1实施例的另一视角结构示意图;

24.附图3是图1实施例的局部结构放大示意图;

25.附图4是图1实施例的第二加工座上的第二夹具与第二辅助治具位置示意图;

26.附图5是图1实施例的第二研磨刀、第三研磨刀及转动座组合结构图;

27.附图6是图5实施例的转动换刀示意图。

28.具体实施方式:

29.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

30.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.参阅图1~6所示,是本实用新型较佳实施例结构示意图,本实用新型有关一种pcb刀具多位加工一体机,尤其是用于微钻开槽研磨加工,其具有固定座1、直线运动机构2、抓料器3、上料模组4、收料模组5、第一加工座6、第二加工座7、第一研磨机构8和第二研磨机构9。

32.该固定座1上设有托盘形式加工区,并在该固定座1上设有向上凸伸的支撑结构11,图中的支撑结构11为龙门结构形式。直线运动机构2组装在支撑结构11上并沿空间坐标x轴方向直线往复运动,直线运动机构2上设有沿空间坐标x轴方向间隔布置的两个或两个以上的抓料器3,实现不同的抓料器3在x轴方向同步运动抓放工作,准确对位上下料。该上料模组4组装在固定座1上,提供待加工的工件。收料模组5组装在固定座1上,接收加工好的工件。图中所示,上料模组4和收料模组5均包含有物料盘以及带动物料盘运动的xy运动结构,以便协作抓料器3来实现自动上下料,达到自动化运作。该第一加工座6和第二加工座7组装在固定座1上并位于上料模组4和收料模组5之间,所述上料模组4、第一加工座6、第二加工座7及收料模组5沿空间坐标x轴方向间隔布置且间隔距离匹配抓料器3的布置距离,满足不同的抓料器3自动上下料。第一研磨机构8组装在固定座1上并与第一加工座6搭配加工,该第一研磨机构8设有第一研磨刀81,第一研磨刀81对第一加工座6上放置的工件加工设定部位。第二研磨机构9组装在固定座1上并与第二加工座7搭配加工,第二研磨机构9上设有可交替工作的第二研磨刀91和第三研磨刀92,第二研磨刀91和第三研磨刀92加工不同部位,实现同一工位加工不同部位,简化设备结构,提升生产效率。本实施例中以第一加工座6和第二加工座7分别配套第一研磨机构8和第二研磨机构9的两站加工模式,当然还可依据加工需要增加相应加工座和研磨机构,在此不再一一作图赘述,也理应属于本实用新型的保护范围。

33.参阅图1~6所示,本实施例中,所述抓料器3跟随直线运动机构2在第一加工座6和第二加工座7的上侧运动,第一加工座6具有开口朝上的第一夹具61,方便抓料器3上下料,且该第一夹具61还实现带领所夹持的工件围绕z轴转动,以便配合第一研磨刀81加工。第二加工座7具有开口朝上的第二夹具71,方便抓料器3上下料,且该第二夹具71还实现带领所夹持的工件围绕z轴转动,以便配合第二研磨刀91和第三研磨刀92加工。本实施例中,所述直线运动机构2包括有直线运动托板21及驱动直线运动托板21运动的第一气缸22,直线运动托板21通过直线滑轨组装在支撑结构11上且呈现侧立形态,第一气缸22的缸体固定在支撑结构11上,而第一气缸22的伸缩端连接直线运动托板21,利用第一气缸22的伸缩来确定抓料器3的运动位置,结构简单,运动平稳、可靠,并减少部件及减小工作空间,投资成本低。

所述直线运动托板21上布置三个抓料器3,抓料器3具有第二气缸31、支撑座32、气动爪33,第二气缸31沿空间坐标z轴方向定位在直线运动托板21上,支撑座32连接第二气缸31的伸缩端,第二气缸31的伸缩方向与第一气缸22的伸缩方向垂直交叉;支撑座32通过第二气缸31的驱动来沿空间坐标z轴方向往复运动,气动爪33安装在支撑座32上并实现张合动作,以便抓取或放开工件,具体气动爪的结构及工作原理是现有技术,在此不再赘述。本实施例中,所述工件在第一加工座6上是以朝z轴方向延伸的竖立姿态配合第一研磨刀81进行加工,以及工件在第二加工座7上也是以朝z轴方向延伸的竖立姿态配合第二研磨刀91和第三研磨刀92进行加工,由此方便配合抓料器3上下料,简化换位工作,对位更准、更容易,精度高,有助于提升生产质量。本实施例为进一步确保加工稳定性,所述第一加工座6上还设有第一辅助治具62,该第一辅助治具62设置在第一夹具61的端口上,用于加持工件;所述第二加工座7上还设有第二辅助治具72,该第二辅助治具72设置在第二夹具71的端口上,用于加持工件;该第一辅助治具62和第二辅助治具72的结构形体一致,采用可张合结构形式,通过气缸驱动,方便上下料,且有效增加支撑,保护工件,防止加工抖动及折断等情况,提升加工有效性及质量。

34.所述第一研磨机构8设置在第一加工座6的一侧并实现靠近或远离运动,第一研磨机构8具有由第一底座82、第一y向移动托板83和第一z向移动托板84,该第一底座82安装在固定座1上,第一y向移动托板83则安装在第一底座82上并可沿空间坐标y轴方向运动,第一z向移动托板84安装在第一y向移动托板83上并可沿空间坐标z轴方向运动,第一研磨刀81组装在第一z向移动托板84上,该结构实现第一研磨刀81在y轴和z轴方向上的调整,从而满足加工要求。所述第二研磨机构9设置在第二加工座7的一侧并实现靠近或远离运动,第二研磨机构9具有由第二底座93、第二y向移动托板94和第二z向移动托板95,该第二底座93安装在固定座1上,第二y向移动托板94则安装在第二底座93上并可沿空间坐标y轴方向运动,第二z向移动托板95安装在第二y向移动托板94上并可沿空间坐标z轴方向运动,第二研磨刀91和第三研磨刀92组装在第二z向移动托板95上;同样,该结构实现第二研磨刀91和第三研磨刀92在y轴和z轴方向上的调整,从而满足加工要求。

35.本实施例中,所述第一研磨刀81、第二研磨刀91和第三研磨刀92均为圆形刀,并通过相应电机驱动转动,达到研磨切割加工。工件是微钻,微钻上需要加工第一、第二螺旋槽及鱼尾,而第一研磨刀81用于在工件上加工第一螺旋槽,第二研磨刀91用于在工件上加工第二螺旋槽,第三研磨刀92用于在工件的末端上加工鱼尾。所述第二研磨刀91和第三研磨刀92同轴组装在一起同步运转,且第二研磨刀91和第三研磨刀92通过转动座96的旋转来建立交替工作状态,该转动座96安装在第二z向移动托板95上。进一步地,所述转动座96通过安装板97连接第二z向移动托板95,安装板97与第二z向移动托板95固定连接,转动座96与安装板97之间通过定位销轴98及转动导向结构连接,所述转动导向结构包括相互配合的导向弧槽971及嵌入凸块961,该导向弧槽971设置在安装板97上,嵌入凸块961则从转动座96凸设构造,转动座96还连接第三气缸99,该第三气缸99定位在安装板97上,通过第三气缸99驱动来实现转动座96围绕定位销轴98转动,以此建立第二研磨刀91和第三研磨刀92交替工作状态。该结构紧凑、合理,实现一个工位多个加工作业,第二研磨刀91和第三研磨刀92交替工作时,通过第二研磨机构9的y轴和z轴方向上的调整来实现对位和连续加工。

36.本实用新型提供的pcb刀具多位加工一体机,实现多个工位连续加工不同部位,一

体化生产,缩短生产时间,且自动上下料,达到自动化生产,提升生产效率。直线式多个工位加工,不同于转盘形式,对位更准、更容易,精度较高,生产质量高。整台设备的体积小,结构紧凑,减小了工作空间,操作简单、易上手,一人操作即可,极大减少人员投入,降低生产成本。

37.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型的技术范围作任何限制,本行业的技术人员,在本技术方案的启迪下,可以做出一些等效变形与修改,凡是依据本实用新型的技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。